Elastomery na bazie kauczuku fluorosilikonowego stanowią jedną z najbardziej zaawansowanych grup materiałów uszczelniających i konstrukcyjnych, jakie stworzył przemysł chemiczny. Łączą w sobie wyjątkową odporność chemiczną z szerokim zakresem temperatur pracy i stabilnością właściwości w środowiskach, w których większość typowych tworzyw sztucznych i gum ulega szybkiemu starzeniu. Z tego powodu są kluczowym elementem wielu systemów w lotnictwie, motoryzacji, przemyśle naftowo‑gazowym, chemicznym oraz w sektorze militarnym. Zrozumienie natury kauczuku fluorosilikonowego wymaga spojrzenia zarówno na jego budowę chemiczną, proces wytwarzania, jak i specyficzne zastosowania, od których w dużej mierze zależy bezpieczeństwo ludzi oraz niezawodność skomplikowanych urządzeń.

Charakterystyka i budowa chemiczna kauczuku fluorosilikonowego

Kauczuk fluorosilikonowy (FVMQ – Fluoro Vinyl Methyl Silicone Rubber) jest specjalistycznym elastomerem z grupy silikonów, w którego łańcuchach polimerowych część grup metylowych zastąpiono grupami fluoroorganicznymi. Podstawowy szkielet tych makrocząsteczek to łańcuch krzem‑tlen (–Si–O–), typowy dla silikonów, jednak w odróżnieniu od klasycznego kauczuku silikonowego dodatkowo wprowadza się boczne grupy zawierające atomy fluoru, najczęściej pochodzące z monomerów takich jak trifluoropropylo‑metylosiloksan.

Unikalna budowa chemiczna powoduje, że materiał łączy właściwości charakterystyczne dla dwóch światów: silikonów oraz fluoropolimerów. Szkielet polisiloksanowy nadaje bardzo dobrą elastyczność w szerokim zakresie temperatur, a obecność silnych wiązań Si–O odpowiada za stabilność termiczną. Grupy fluoroorganiczne podnoszą odporność na działanie paliw, olejów, rozpuszczalników oraz części chemikaliów, z którymi zwykły kauczuk silikonowy radzi sobie znacznie gorzej. Dzięki temu fluorosilikony wykazują bardzo dobrą odporność w kontakcie z paliwami lotniczymi o wysokiej zawartości aromatów, paliwami rakietowymi, olejami hydraulicznymi syntetycznymi i olejami silnikowymi o agresywnych dodatkach.

Zakres temperatury pracy materiału zależy od składu mieszanki, ale typowo zawiera się od ok. –55°C do +200°C, a w niektórych recepturach nawet wyżej. Jest to szczególnie istotne w urządzeniach, które muszą zachować szczelność zarówno przy głębokich mrozach, jak i w strefach podwyższonych temperatur w pobliżu silników, turbin czy układów wydechowych. Połączenie odporności termicznej oraz chemicznej pozwala traktować kauczuk fluorosilikonowy jako materiał strategiczny w wielu aplikacjach bezpieczeństwa krytycznego.

Warto podkreślić, że fluorosilikony, mimo wspólnego rdzenia chemicznego, występują w wielu odmianach różniących się lepkością, stopniem fluorowania, rodzajem sieciowania i dodatkami uszlachetniającymi. Istnieją wersje przystosowane do wulkanizacji nadtlenkowej, platynokatalizowanej (addycji hydrosilanowej), a także specjalne kompozycje wypełniane, np. sadzą, tlenkami metali lub szklanymi mikrosferami, aby osiągnąć określone właściwości mechaniczne, dielektryczne czy przetwórcze.

Proces produkcji i technologie przetwórstwa kauczuku fluorosilikonowego

Produkcja kauczuku fluorosilikonowego jest procesem wieloetapowym, wymagającym zaawansowanej infrastruktury chemicznej oraz ścisłej kontroli parametrów. Pierwszym krokiem jest otrzymanie odpowiednich monomerów siloksanowych zawierających grupy fluoroorganiczne. Zwykle produkuje się je na bazie związków krzemoorganicznych, które poddaje się reakcji z fluorowanymi reagentami (np. z wykorzystaniem fluorowanych alkoholi lub halogenków). Na tym etapie kluczowe jest zachowanie wysokiej czystości, ponieważ zanieczyszczenia mogą zakłócać późniejszą polimeryzację i proces sieciowania.

Kolejnym etapem jest polimeryzacja monomerów w obecności odpowiednich katalizatorów, w wyniku czego powstaje liniowy polimer siloksanowy (guma silikonowa) z bocznymi grupami fluorowymi. Kontrolując warunki procesu, takie jak temperatura, stosunek monomerów, rodzaj katalizatora oraz czas reakcji, producenci mogą kształtować lepkość i masę cząsteczkową uzyskanego polimeru. Zbyt niska masa cząsteczkowa daje wprawdzie materiał łatwy w przetwórstwie, ale o słabszych własnościach mechanicznych, natomiast zbyt wysoka powoduje trudności w mieszaniu i formowaniu wyrobów.

Po otrzymaniu podstawowego polimeru następuje etap komponowania mieszanki gumowej. Do masy polimerowej dodawane są:

- środki sieciujące (nadtlenki organiczne lub związki platynowe w systemach addycyjnych),

- wypełniacze wzmacniające, zwykle krzemionka pylista lub inne formy krzemionki o wysokiej powierzchni właściwej,

- stabilizatory termiczne i przeciwstarzeniowe,

- pigmenty i barwniki, często w celu rozróżnienia różnych typów mieszanek i zastosowań,

- dodatki poprawiające przetwórstwo, np. środki poślizgowe czy modyfikatory lepkości.

Odpowiednie dobranie wypełniaczy i dodatków jest kluczowe dla uzyskania właściwego kompromisu między elastycznością, wytrzymałością mechaniczną, odpornością na pękanie przy zginaniu a odpornością chemiczną. W przeciwieństwie do wielu popularnych kauczuków technicznych, w fluorosilikonie szczególnie ważne jest zachowanie stabilności wymiarowej i minimalizacja pęcznienia w kontakcie z paliwami i olejami. Właśnie dlatego stosowane zestawy wypełniaczy i formuły sieciowania są precyzyjnie opracowywane przez wyspecjalizowane zespoły badawczo‑rozwojowe.

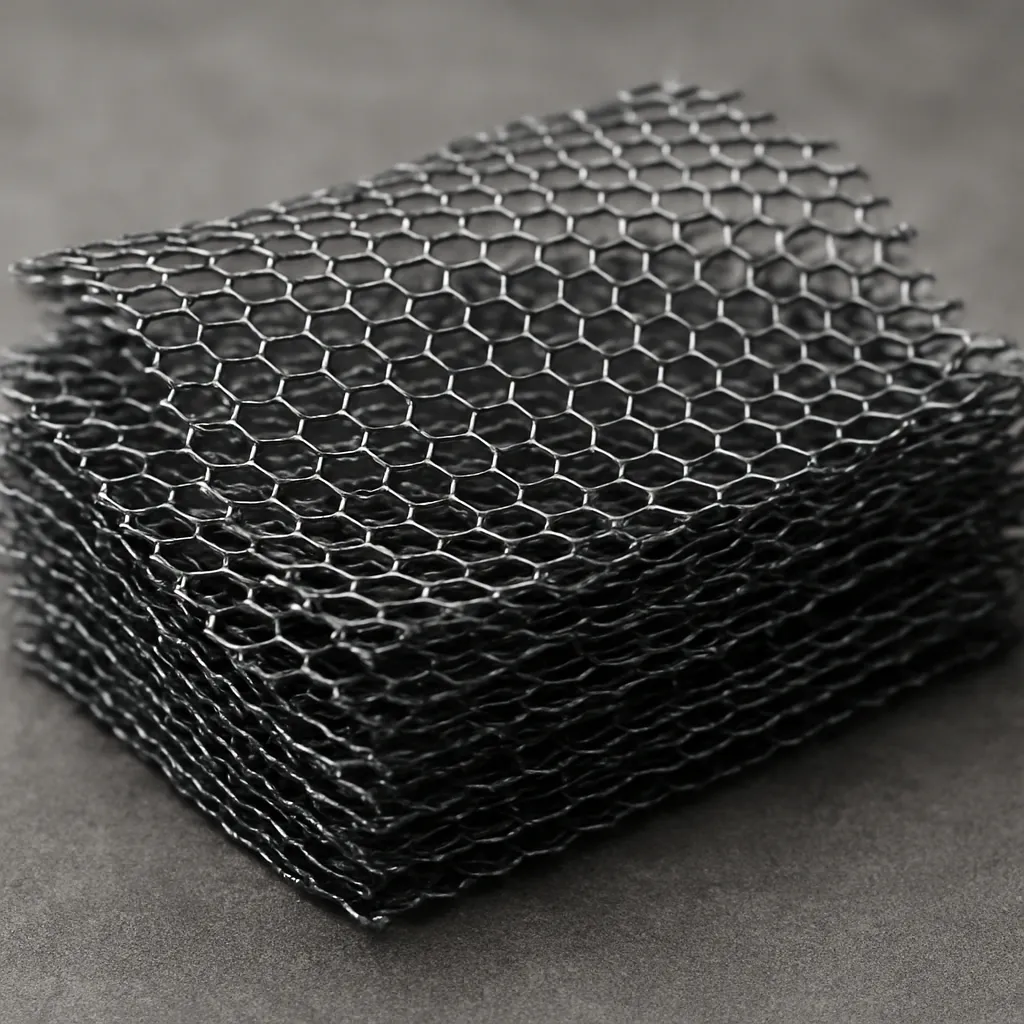

Po uzyskaniu jednorodnej mieszanki gumowej następuje etap kształtowania i wulkanizacji. Do typowych metod przetwórstwa należą:

- formowanie na prasach w formach zamkniętych (molding),

- wtryskiwanie (injection molding) dla bardziej złożonych kształtów oraz elementów o precyzyjnych wymiarach,

- wytłaczanie (extrusion), np. w celu produkcji węży, profili uszczelniających i uszczelek ciągłych,

- przetwórstwo ciekłych systemów LSR (Liquid Silicone Rubber) w specjalnych odmianach fluorosilikonów, choć jest to nadal obszar niszowy i technologicznie wymagający.

Wulkanizacja przebiega najczęściej w podwyższonej temperaturze, przy czym warunki dobrane są do konkretnego systemu sieciującego. W systemach nadtlenkowych po wstępnej wulkanizacji w formie często stosuje się dodatkowe wygrzewanie w piecu, aby usunąć lotne produkty rozkładu nadtlenków i uzyskać stabilną strukturę sieciową. W systemach platynokatalizowanych istotne jest dokładne dozowanie składników i unikanie zanieczyszczeń (np. związkami siarki, aminami), które mogłyby zatrzymać reakcję addycji.

Po procesie wulkanizacji wyroby są poddawane kontroli jakości – mierzy się własności mechaniczne (wytrzymałość na rozciąganie, wydłużenie przy zerwaniu, twardość), badana jest odporność na starzenie termiczne i działanie mediów (olejów, paliw, chemikaliów). W zastosowaniach krytycznych, np. w lotnictwie, przeprowadza się dodatkowe testy w warunkach zbliżonych do rzeczywistej eksploatacji, w tym badania długotrwałego działania niskiej temperatury, cykli termicznych, wibracji oraz zmiennego ciśnienia.

Zastosowania kauczuku fluorosilikonowego w przemyśle

Kauczuk fluorosilikonowy znajduje zastosowanie wszędzie tam, gdzie niezbędne jest połączenie szerokiego zakresu temperatur pracy z odpornością na agresywne media. Szczególnie silnie jest obecny w sektorach, w których awaria uszczelnień oznacza wysokie ryzyko dla bezpieczeństwa lub znaczące straty finansowe. Do najważniejszych obszarów wykorzystania należą przede wszystkim lotnictwo, motoryzacja, przemysł naftowo‑gazowy, chemiczny, zbrojeniowy oraz specjalistyczne działy przemysłu maszynowego.

W lotnictwie fluorosilikony są powszechnie stosowane na uszczelki statyczne i dynamiczne w kontaktach z paliwami lotniczymi, olejami turbinowymi, cieczami hydraulicznymi oraz smarami wysokotemperaturowymi. Spotyka się je w elementach układów paliwowych, węzłach silników odrzutowych, zaworach, złączach oraz w systemach hydraulicznych samolotów i śmigłowców. Odporność na paliwa o dużej zawartości węglowodorów aromatycznych, a także stabilność w ekstremalnie niskich temperaturach na dużych wysokościach, czynią fluorosilikony materiałem niemal niezastąpionym w wielu aplikacjach certyfikowanych według ścisłych norm lotniczych.

W przemyśle motoryzacyjnym fluorosilikony są stosowane zwłaszcza w pojazdach klasy premium, samochodach ciężarowych oraz w maszynach specjalnych. Używa się ich tam, gdzie typowe uszczelki na bazie NBR czy HNBR nie zapewniają odpowiedniej odporności na paliwa, dodatki do paliw, oleje syntetyczne lub długotrwałą pracę w podwyższonej temperaturze. Przykładowe zastosowania obejmują uszczelnienia w układach wtryskowych, w turbosprężarkach, w rejonie gorących części silnika, a także w niektórych elementach układów klimatyzacyjnych. Rosnące zaostrzanie norm emisji spalin i rozwój paliw alternatywnych sprzyja rozwojowi materiałów odpornych na nowe typy mieszanek paliwowych, co zwiększa znaczenie fluorosilikonów.

W sektorze naftowo‑gazowym kauczuk fluorosilikonowy jest stosowany w uszczelnieniach zaworów, złącz rurowych, sond pomiarowych oraz innych urządzeń pracujących w kontakcie z ropą naftową, kondensatem gazowym i różnymi rozpuszczalnikami. Warunki te są zwykle trudne: zmienne ciśnienie, wysoka zawartość związków aromatycznych, obecność gazów siarkowych czy substancji korodujących. W takich środowiskach wiele standardowych elastomerów szybko ulega pęcznieniu, spękaniu lub ekstrakcji składników, co prowadzi do rozszczelnienia układów. Fluorosilikony, dzięki obecności wiązań Si–O oraz grup fluorowych, wykazują dużo większą stabilność chemiczną, co wydłuża okres bezawaryjnej eksploatacji.

W przemyśle chemicznym fluorosilikonowe uszczelnienia wykorzystuje się m.in. w pompach, mieszalnikach, aparaturze procesowej, gdzie dochodzi do kontaktu z agresywnymi rozpuszczalnikami, niektórymi kwasami, zasadami czy mieszaninami reakcyjnymi. Choć odporność fluorosilikonu nie jest uniwersalna i w pewnych środowiskach (np. silnie utleniających kwasach) materiał może ulegać degradacji, to jednak często jest on znacznie trwalszy od konwencjonalnych elastomerów. Dzięki temu redukuje się częstotliwość przeglądów i wymian elementów uszczelniających, co przekłada się na mniejsze koszty eksploatacyjne instalacji procesowych.

Istotnym obszarem jest także przemysł wojskowy i kosmiczny. W rakietach, pociskach kierowanych, satelitach i innych systemach kosmicznych stosuje się fluorosilikony w uszczelnieniach zbiorników paliwa, układach napędowych, zaworach, a także jako materiał amortyzujący drgania elementów elektronicznych. Tam szczególnie ceniona jest kombinacja odporności na paliwa rakietowe, niską temperaturę próżni kosmicznej, promieniowanie oraz zmęczenie mechaniczne wywołane cyklami startu, lotu i powrotu (lub deorbitacji). W tak wymagających zastosowaniach każdy materiał przechodzi rozbudowane programy kwalifikacyjne, a stabilność fluorosilikonu jest dużą zaletą podczas długotrwałego przechowywania systemów uzbrojenia.

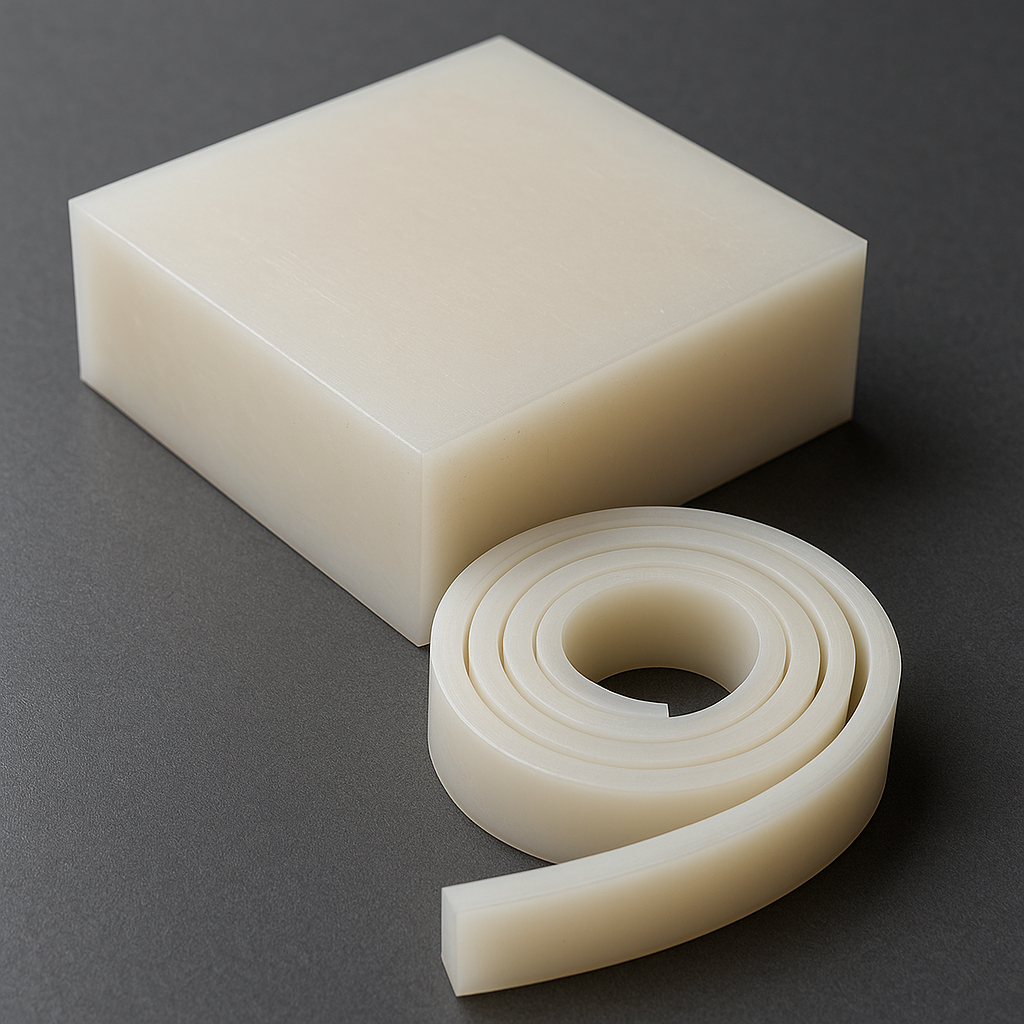

W zastosowaniach cywilnych, mniej spektakularnych, ale licznych, kauczuk fluorosilikonowy pojawia się jako materiał na pierścienie uszczelniające (O‑ringi), diafragmy, manżety, profile uszczelniające w specjalistycznej armaturze, złączach, układach dozujących i systemach pomiarowych. W urządzeniach laboratoryjnych i aparaturze analitycznej jego zaletą jest niewielka emisja zanieczyszczeń lotnych i stosunkowo stabilne właściwości dielektryczne, co ma znaczenie w precyzyjnych pomiarach.

Znaczenie gospodarcze, rynek i perspektywy rozwoju

Choć udział kauczuków fluorosilikonowych w ogólnym wolumenie produkcji elastomerów jest niewielki, ich znaczenie gospodarcze jest znacznie większe niż mogliby sugerować suche statystyki tonarzu. Są to typowe materiały o wysokiej wartości dodanej, stosowane w krytycznych komponentach, od których zależy niezawodność całych systemów. Koszt niewielkiej uszczelki z fluorosilikonu może być znikomy w porównaniu z wartością samolotu, instalacji chemicznej czy pojazdu wojskowego, jaki zabezpiecza, a jednocześnie jej awaria może prowadzić do wielomilionowych strat. W efekcie producenci i użytkownicy są skłonni płacić wyższą cenę za materiał, który minimalizuje ryzyko przestojów, awarii i wypadków.

Rynek fluorosilikonów jest stosunkowo skoncentrowany, zdominowany przez kilku globalnych producentów specjalistycznych polimerów silikonowych. Wymagania jakościowe, konieczność zaawansowanych technologii i restrykcyjne regulacje (szczególnie w obszarze lotnictwa, obronności i przemysłu kosmicznego) powodują, że próg wejścia dla nowych firm jest wysoki. Jednocześnie dynamicznie rozwijające się sektory – zwłaszcza lotniczy, kosmiczny i naftowo‑gazowy – napędzają stabilny popyt na wysokowydajne elastomery, w tym właśnie na fluorosilikony.

Znaczenie gospodarcze tego materiału rośnie także w związku z trendami zaostrzenia norm emisji i efektywności energetycznej. Ulepszone paliwa, zawierające dodatki poprawiające spalanie, obniżające emisje i chroniące silniki, są często bardziej agresywne chemicznie wobec tradycyjnych tworzyw elastomerowych. To sprawia, że projektanci silników, układów paliwowych i układów wydechowych sięgają po bardziej odporną grupę materiałów, a kauczuk fluorosilikonowy należy do najbardziej perspektywicznych z nich. W wielu nowych aplikacjach to właśnie on umożliwia spełnienie nowych norm bez konieczności radykalnej zmiany konstrukcji całych układów.

Warto zwrócić uwagę na kwestie środowiskowe i regulacyjne, które również wpływają na rozwój rynku fluorosilikonów. Produkcja związków fluorowych, a także ich stosowanie, podlega coraz większej kontroli w wielu krajach ze względu na długotrwałą trwałość w środowisku niektórych związków per‑ i polifluorowanych. Producenci elastomerów zmuszeni są do poszukiwania takich struktur chemicznych, które łączą wysoką odporność chemiczną z lepszym profilem środowiskowym. Oznacza to inwestycje w badania, rozwój nowych monomerów i procesów wytwarzania, które ograniczają emisję szkodliwych produktów ubocznych i ułatwiają bezpieczne unieszkodliwianie odpadów produkcyjnych.

Jednym z kierunków rozwoju jest opracowywanie kompozytów fluorosilikonowych o dodatkowych funkcjonalnościach: przewodzących elektryczność (np. z dodatkiem wypełniaczy przewodzących do zastosowań w ekranowaniu elektromagnetycznym), o zwiększonej odporności na promieniowanie jonizujące lub o kontrolowanej przepuszczalności gazów. Takie specjalistyczne materiały znajdują zastosowanie w elektronice lotniczej, systemach kosmicznych, aparaturze medycznej wysokiej klasy oraz w precyzyjnych czujnikach. Rozszerzanie wachlarza dostępnych odmian fluorosilikonów zwiększa ich elastyczność zastosowań, a tym samym wzmacnia ich pozycję na rynku materiałów wysokowydajnych.

Z ekonomicznego punktu widzenia istotne jest także to, że fluorosilikony przyczyniają się do wydłużania żywotności urządzeń i zmniejszania kosztów serwisowania. W przemyśle, gdzie przestoje instalacji są szczególnie kosztowne – np. w rafineriach, zakładach petrochemicznych czy dużych fabrykach chemicznych – wymiana uszczelek wykonanych ze słabszych materiałów może wymagać zatrzymania całej linii produkcyjnej. Zastosowanie bardziej trwałych uszczelnień fluorosilikonowych zmniejsza częstotliwość takich przestojów, co przekłada się na wymierne oszczędności. Mimo wysokiej ceny jednostkowej materiału, całkowity koszt w cyklu życia urządzenia bywa niższy niż w przypadku tańszych, ale mniej trwałych alternatyw.

Na poziomie globalnym kauczuk fluorosilikonowy oraz inne zaawansowane elastomery wpisują się w szerszy trend przechodzenia od prostych materiałów masowych do materiałów specjalistycznych, projektowanych często pod konkretne zastosowanie. Coraz częściej mówimy o tzw. inżynierii materiałowej zorientowanej na funkcję – materiał nie jest wybierany z katalogu, lecz projektowany z wyprzedzeniem pod konkretne wymagania norm, środowiska pracy i oczekiwanej żywotności. Fluorosilikony, ze względu na dużą swobodę modyfikacji składu i struktury sieci, doskonale wpasowują się w tę filozofię projektowania.

Interesującym aspektem, który zyskuje na znaczeniu, jest integracja fluorosilikonów z nowoczesnymi metodami wytwarzania, takimi jak druk 3D elastomerów czy zaawansowane techniki wtrysku wielokomponentowego. Prowadzone są badania nad opracowaniem mieszanek fluorosilikonowych dostosowanych do procesów addytywnych, co w przyszłości może umożliwić szybkie wykonywanie prototypów i krótkich serii złożonych uszczelek oraz elementów konstrukcyjnych bez konieczności kosztownego wykonywania form. Choć na obecnym etapie jest to wciąż obszar eksperymentalny, pokazuje kierunek, w jakim może rozwijać się ta grupa materiałów.

Z punktu widzenia użytkownika końcowego istotne są również kwestie bezpieczeństwa. Fluorosilikony stosowane w aplikacjach krytycznych przechodzą rozbudowane procedury kwalifikacyjne, testy zgodności z normami branżowymi oraz oceny długookresowej stabilności. W wielu zastosowaniach, szczególnie w lotnictwie i obronności, zmiana dostawcy mieszanki lub nawet drobna modyfikacja formuły wymaga ponownego przeprowadzenia części testów kwalifikacyjnych. To z jednej strony ogranicza elastyczność rynku i utrudnia szybkie wprowadzanie nowości, z drugiej jednak tworzy stabilne relacje między producentami materiału a odbiorcami przemysłowymi, oparte na długoterminowej współpracy i wymianie wiedzy technicznej.

Kauczuk fluorosilikonowy pozostaje więc przykładem materiału, w którym zaawansowana chemia, złożone procesy produkcji i wysokie wymagania użytkowe splatają się w jeden spójny obraz. Pomimo że dla przeciętnego odbiorcy jest niemal niewidoczny, ukryty w głębi układów paliwowych, silników, zaworów i instalacji procesowych, stanowi jeden z filarów niezawodności współczesnej techniki. Jego historia i rozwój dobrze ilustrują, jak wyspecjalizowane elastomery mogą kształtować oblicze całych branż przemysłu, tworząc fundament dla kolejnych generacji nowoczesnych urządzeń i systemów.