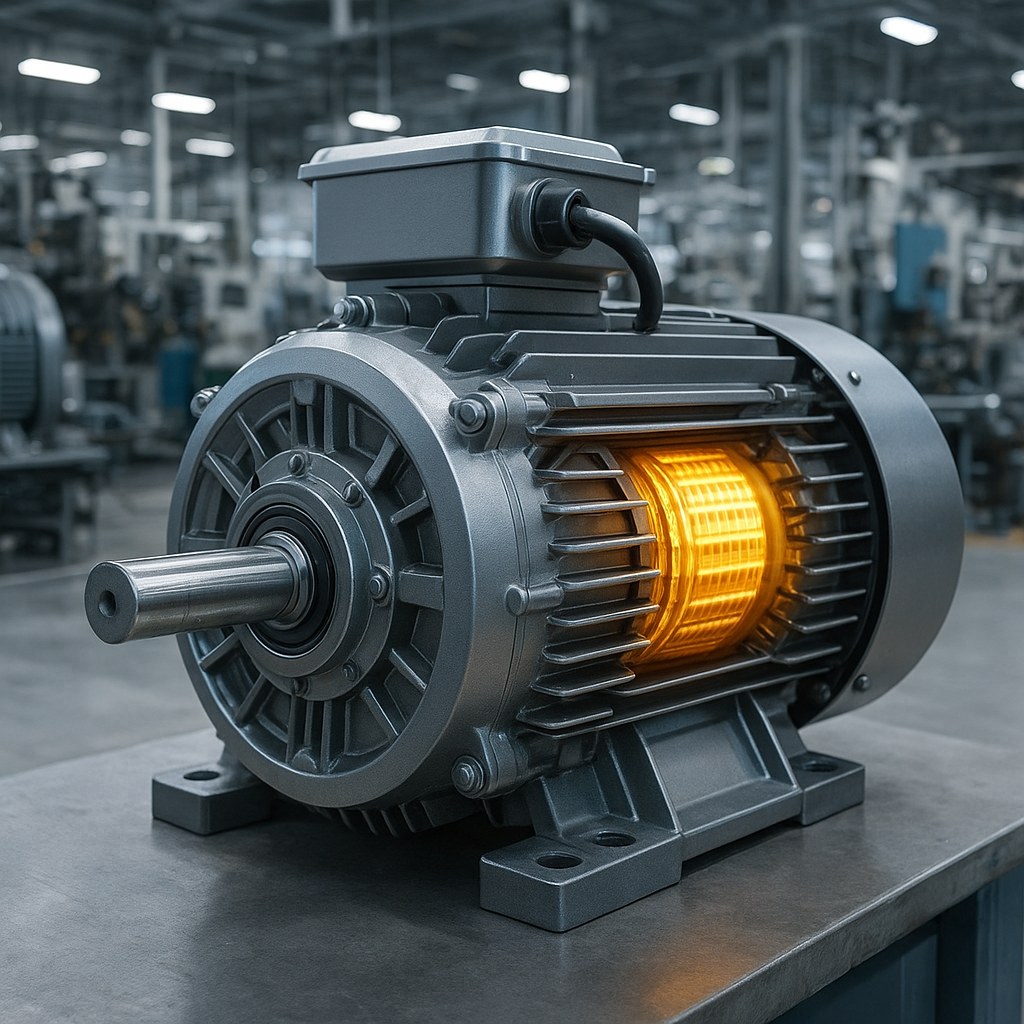

Postęp w obszarze budowy silników przemysłowych przyspiesza wraz z presją na wyższą sprawność energetyczną, redukcję emisji oraz większą niezawodność w wymagających warunkach pracy. Przemysł maszynowy staje przed zadaniem integrowania zaawansowanej elektroniki, nowych materiałów konstrukcyjnych i inteligentnych systemów monitoringu w tradycyjnych układach napędowych. Efektem jest transformacja klasycznych silników w złożone, cyber–fizyczne układy stanowiące trzon nowoczesnych linii produkcyjnych, systemów transportowych i infrastruktury procesowej. Poniższy tekst omawia kluczowe kierunki innowacji, ze szczególnym naciskiem na ich praktyczne znaczenie dla konstruktorów, integratorów systemów oraz użytkowników końcowych w sektorze przemysłowym.

Nowoczesne koncepcje konstrukcji silników przemysłowych

Rozwój konstrukcji silników przemysłowych nie ogranicza się już do zwiększania mocy czy momentu obrotowego. Priorytetem stało się osiągnięcie wysokiej sprawności, elastyczności regulacyjnej oraz możliwości łatwej integracji z systemami automatyki. Dąży się do tego poprzez radykalne zmiany w geometrii maszyn, zastosowanie nowych materiałów magnetycznych i kompozytowych, a także optymalizację przepływu energii w całym układzie napędowym, od zasilania po przekładnie i sprzęgła.

Silniki synchroniczne z magnesami trwałymi (PMSM)

Silniki synchroniczne z magnesami trwałymi stały się jednym z filarów nowoczesnych układów napędowych w przemyśle. Zastępują klasyczne silniki indukcyjne w aplikacjach, w których kluczowe znaczenie mają wysoka gęstość mocy, precyzyjna regulacja prędkości oraz mniejsze straty.

Do najważniejszych cech PMSM należą:

- Wysoka gęstość mocy – dzięki zastosowaniu magnesów z materiałów takich jak NdFeB, możliwe jest uzyskanie dużego momentu przy ograniczonych gabarytach silnika.

- Wyższa sprawność w porównaniu do silników klatkowych, szczególnie przy częściowym obciążeniu, co ma krytyczne znaczenie w procesach pracujących w trybie zmiennym.

- Możliwość bardzo precyzyjnej regulacji prędkości obrotowej przy użyciu nowoczesnych przemienników częstotliwości z algorytmami sterowania wektorowego lub bezczujnikowego sterowania polowego.

- Mniejszy pobór prądu rozruchowego i brak klasycznych strat w wirniku, co obniża temperaturę pracy i zwiększa żywotność izolacji.

Jednym z istotnych kierunków innowacji jest rozwój konstrukcji odpornej na rozmagnesowanie i podwyższoną temperaturę. Prowadzi to do badań nad materiałami magnetycznymi o wyższej stabilności termicznej oraz nad układami chłodzenia zoptymalizowanymi pod kątem uzwojeń i wirnika z magnesami.

Silniki reluktancyjne przełączalne i o reluktancji synchronicznej

Rosnące ceny surowców do produkcji magnesów trwałych oraz dążenie do dywersyfikacji łańcuchów dostaw przyspieszyły rozwój silników reluktancyjnych. Ich idea polega na wykorzystaniu zmiennej reluktancji obwodu magnetycznego zamiast klasycznego wzbudzenia magnesami lub prądem stałym.

W przemyśle coraz częściej spotyka się dwa typy:

- Silniki reluktancyjne przełączalne (SRM) – charakteryzujące się prostą konstrukcją, wysoką odpornością na przeciążenia i temperaturę, a także możliwością pracy w bardzo trudnych warunkach środowiskowych.

- Silniki o reluktancji synchronicznej (SynRM) – zwykle współpracujące z falownikami, pozwalające uzyskać wysoką sprawność przy ograniczonym użyciu materiałów magnetycznych, przy zachowaniu kształtu zbliżonego do maszyn indukcyjnych.

Innowacje koncentrują się na optymalizacji kształtu wirnika, w którym odpowiednie wyfrezowania i przegrody kierują strumień magnetyczny tak, by uzyskać maksymalny moment przy minimalnych stratach. Wykorzystuje się zaawansowane narzędzia obliczeniowe, takie jak symulacje metodą elementów skończonych (MES), pozwalające precyzyjnie modelować pole magnetyczne, drgania i hałas akustyczny.

Zaawansowane systemy chłodzenia i zarządzania temperaturą

Rosnąca gęstość mocy silników powoduje, że problem zarządzania temperaturą nabiera kluczowego znaczenia. Przekroczenie dopuszczalnej temperatury uzwojeń czy łożysk prowadzi do przyspieszonej degradacji izolacji i smarów, a tym samym do awarii. Dlatego konstruktorzy wprowadzają innowacyjne systemy chłodzenia.

Stosowane są między innymi:

- Chłodzenie cieczą w płaszczach otaczających stojan, często z indywidualnymi kanałami dla krytycznych obszarów maszyny.

- Specjalne geometrie kanałów wentylacyjnych w wirniku i stojanie, zwiększające turbulencję przepływu powietrza bez istotnego zwiększania hałasu.

- Materiały o podwyższonej przewodności cieplnej, takie jak kompozyty epoksydowe wypełniane proszkami ceramicznymi, stosowane jako izolacje uzwojeń.

- Systemy monitorowania temperatury z czujnikami PT100, termoparami czy czujnikami opartymi na światłowodach, zintegrowane z układami sterowania napędem.

Zaawansowane układy chłodzenia są nie tylko narzędziem ochrony maszyny, ale również czynnikiem pozwalającym na zwiększenie dopuszczalnego obciążenia, a tym samym wykorzystanie pełnego potencjału konstrukcji w aplikacjach o znaczących wahaniach obciążenia.

Optymalizacja elektromagnetyczna i mechaniczna

Dążenie do minimalizacji strat i drgań wymusza integrację projektowania elektromagnetycznego i mechanicznego. Udoskonalane są kształty zębów stojana, szczeliny powietrznej i żłobków uzwojeń, by redukować harmoniczne pola magnetycznego powodujące dodatkowe straty żelazne i moment pulsujący. Jednocześnie analizuje się zjawiska mechaniczne – ugięcia wału, niewyważenie, rezonanse – które wpływają na trwałość łożysk oraz hałas maszyny.

Projektanci stosują wielokryterialną optymalizację, uwzględniającą:

- sprawność w szerokim zakresie obciążeń,

- koszt materiałów, w tym ilość blach elektrotechnicznych o niskich stratach,

- ograniczenie momentu pulsującego i drgań,

- łatwość montażu i serwisowania,

- dostosowanie do warunków środowiskowych: wilgotność, zapylenie, środki chemiczne.

Materiały, technologia wytwarzania i energooszczędność

Jednym z kluczowych aspektów rozwoju silników przemysłowych jest stosowanie nowych materiałów i technologii wytwarzania. Obejmuje to zarówno rdzeniowe elementy magnetyczne, jak i uzwojenia, obudowy, a także łożyska. Postęp w tej dziedzinie ma bezpośrednie przełożenie na energooszczędność, żywotność i koszt całego układu napędowego.

Nowe generacje blach elektrotechnicznych i materiałów magnetycznych

Rdzeń magnetyczny stojana i wirnika odpowiada za znaczną część strat w maszynie elektrycznej. Innowacyjne blachy elektrotechniczne o obniżonych stratach histerezowych i prądów wirowych pozwalają znacząco poprawić sprawność, szczególnie w silnikach pracujących z falownikami, gdzie obecność wyższych harmonicznych napięcia zwiększa straty.

W silnikach wysokosprawnych stosuje się:

- Blachy o obniżonej grubości, zwykle 0,35 mm lub mniej, ograniczające prądy wirowe.

- Stopy o ulepszonym składzie chemicznym, np. o wyższej zawartości krzemu, poprawiające parametry magnetyczne.

- Specjalne powłoki izolacyjne na blachach, zmniejszające straty międzywarstwowe i ułatwiające proces pakietowania.

W przypadku magnesów trwałych innowacje obejmują zarówno zwiększanie odporności na rozmagnesowanie, jak i redukcję ilości krytycznych surowców. Badane są alternatywne kompozycje stopów oraz technologie spiekania i powlekania, zabezpieczające magnesy przed korozją i wpływem podwyższonej temperatury.

Uzwojenia, izolacje i nowe metody impregnacji

Uzwojenia odpowiadają za przewodzenie prądu roboczego i generowanie pola magnetycznego. Innowacje koncentrują się na zmniejszaniu strat miedzianych, poprawie odporności na obciążenia termiczne i częste przeciążenia, a także zwiększeniu trwałości izolacji w warunkach impulsowego zasilania z falowników.

W praktyce stosuje się między innymi:

- Przewody profilowe o zoptymalizowanym przekroju, zmniejszające puste przestrzenie w żłobkach i poprawiające odprowadzanie ciepła.

- Specjalne izolacje emaliowe odporne na częste zmiany napięcia i wysokie stromości narastania dU/dt, typowe dla przemienników częstotliwości.

- Impregnację próżniowo–ciśnieniową (VPI), poprawiającą wytrzymałość elektryczną, mechaniczną i odporność na wilgoć.

- Systemy izolacyjne klasy H lub wyższej, umożliwiające pracę w podwyższonych temperaturach i wydłużające czas życia maszyny.

Znaczącym trendem jest również badanie możliwości częściowego zastąpienia miedzi aluminium w uzwojeniach lub klatkach wirników, przy jednoczesnej optymalizacji geometrii, tak by ograniczyć wpływ niższej przewodności elektrycznej aluminium na sprawność maszyny.

Łożyska, smarowanie i materiały kompozytowe w konstrukcji mechanicznej

Łożyska są jednym z krytycznych elementów silnika przemysłowego, determinując jego niezawodność, poziom hałasu i możliwość pracy przy dużych prędkościach obrotowych. Innowacje obejmują zarówno same łożyska, jak i systemy smarowania oraz uszczelnienia.

- Zastosowanie łożysk ceramicznych lub hybrydowych w aplikacjach zasilanych z falowników, gdzie prądy łożyskowe mogą prowadzić do uszkodzeń bieżni.

- Systemy smarowania z automatycznymi dozownikami, zapewniające stałe, optymalne dawkowanie środka smarnego i ograniczające konieczność ręcznej konserwacji.

- Zaawansowane uszczelnienia labiryntowe i kontaktowe, zapobiegające wnikaniu pyłu, wilgoci i agresywnych substancji chemicznych do wnętrza silnika.

Coraz większe znaczenie mają również materiały kompozytowe stosowane w elementach pomocniczych, takich jak osłony wentylatorów, skrzynki zaciskowe czy niektóre części wirników w specjalistycznych konstrukcjach. Kompozyty wzmocnione włóknami szklanymi lub węglowymi łączą niską masę z wysoką sztywnością i odpornością chemiczną, co jest szczególnie pożądane w aplikacjach mobilnych oraz w środowisku korozyjnym.

Klasy sprawności IE i projektowanie pod kątem energooszczędności

Normy określające klasy sprawności, takie jak IE1–IE4 (a w przyszłości IE5), wymusiły na producentach radykalne zmiany konstrukcyjne. Osiągnięcie wyższej klasy sprawności wymaga nie tylko poprawy jakości materiałów i wykonania, ale również modyfikacji geometrii rdzenia, uzwojeń oraz systemów chłodzenia.

W praktyce projektowanie pod kątem wysokiej sprawności obejmuje:

- Minimalizację strat miedzianych poprzez zwiększenie przekrojów przewodów i optymalny rozkład uzwojeń.

- Redukcję strat żelaznych dzięki lepszym materiałom i zaawansowanym technologiom obróbki blach, takim jak cięcie laserowe minimalizujące uszkodzenia krawędzi.

- Optymalizację szczeliny powietrznej i topologii obwodu magnetycznego w celu ograniczenia prądów wirowych i strat w zębach.

- Współpracę z przemiennikami częstotliwości, które umożliwiają dopasowanie prędkości obrotowej do faktycznego zapotrzebowania procesu technologicznego.

Wyższa klasa sprawności przekłada się nie tylko na oszczędność energii, ale także na mniejsze nagrzewanie silnika, dłuższą żywotność izolacji i ograniczenie kosztów serwisu w całym cyklu eksploatacji. W wielu instalacjach przemysłowych zwrot z inwestycji w wysokosprawne napędy następuje w ciągu zaledwie kilku lat, szczególnie tam, gdzie maszyny pracują w trybie ciągłym.

Cyfryzacja napędów, monitoring stanu i integracja z przemysłem 4.0

Silnik przemysłowy przekształca się z biernego elementu napędu w inteligentny, komunikujący się z otoczeniem moduł systemu produkcyjnego. Cyfryzacja, diagnostyka predykcyjna oraz integracja z platformami IIoT (Industrial Internet of Things) zmieniają sposób projektowania, uruchamiania i utrzymania ruchu układów napędowych.

Wbudowana elektronika i „inteligentne” silniki

Tradycyjny model, w którym silnik był prostym urządzeniem zasilanym z sieci lub falownika, ustępuje miejsca koncepcji „inteligentnego” silnika z wbudowaną elektroniką sterującą i komunikacją. Do typowych funkcji wbudowanych należą:

- Czujniki temperatury, drgań i prądu zintegrowane w obudowie, umożliwiające ciągły nadzór nad stanem maszyny.

- Moduły komunikacji cyfrowej (np. Ethernet przemysłowy, PROFINET, EtherCAT, Modbus TCP), pozwalające na bezpośrednie włączenie silnika do sieci sterowania.

- Lokalne algorytmy sterowania momentem i prędkością, które odciążają nadrzędne sterowniki PLC i poprawiają dynamikę reakcji układu.

- Rejestratory zdarzeń i parametryzacja online, pozwalające na zdalną diagnostykę oraz aktualizację oprogramowania napędu.

Wbudowana elektronika umożliwia tworzenie modularnych systemów napędowych, w których poszczególne silniki mogą być szybko rekonfigurowane w zależności od zmieniających się wymagań produkcji, bez konieczności głębokich zmian w okablowaniu i architekturze sterowania.

Systemy monitoringu stanu i analiza danych

Monitoring stanu (Condition Monitoring) oraz utrzymanie predykcyjne (Predictive Maintenance) stają się standardem w nowoczesnych zakładach. Ich głównym celem jest wykrycie wczesnych symptomów zużycia lub uszkodzeń, zanim dojdzie do kosztownej awarii i nieplanowanego przestoju linii produkcyjnej.

Typowe parametry monitorowane w silnikach przemysłowych to:

- Temperatura uzwojeń i łożysk,

- Poziom drgań i ich widmo częstotliwościowe,

- Prądy fazowe i napięcia zasilania,

- Prędkość obrotowa oraz pozycja kątowa w maszynach z enkoderami.

Dane z czujników przesyłane są do systemów analitycznych lokalnie (np. na serwerze zakładowym) lub w chmurze. Wykorzystuje się algorytmy uczenia maszynowego, które rozpoznają wzorce charakterystyczne dla konkretnych stanów uszkodzeń, takich jak niewyważenie, luz w łożyskach, uszkodzenie prętów klatki czy degradacja izolacji.

Innowacyjne podejścia polegają na łączeniu danych z wielu źródeł – nie tylko z samych silników, ale również z przekładni, pomp, wentylatorów oraz parametrów procesu technologicznego. W ten sposób tworzy się holistyczny obraz stanu całego węzła napędowego, co zwiększa dokładność prognoz i pozwala lepiej planować przestoje serwisowe.

Integracja z systemami automatyki i platformami IIoT

Zaawansowane systemy napędowe stanowią integralną część architektury Przemysłu 4.0, w której kluczową rolę odgrywa wymiana informacji w czasie zbliżonym do rzeczywistego oraz elastyczne sterowanie procesem. Silniki, falowniki, przekształtniki i czujniki tworzą rozproszoną sieć urządzeń brzegowych (edge), współpracującą z nadrzędnymi systemami MES i ERP.

Integracja obejmuje m.in.:

- Standaryzowane protokoły komunikacyjne umożliwiające interoperacyjność urządzeń różnych producentów.

- Modele danych opisujące stan silnika, jego parametry znamionowe, historię obciążeń i zdarzeń serwisowych.

- Możliwość zdalnej parametryzacji oraz aktualizacji oprogramowania układowego, co pozwala na wprowadzanie nowych funkcji bez fizycznej ingerencji w urządzenie.

- Funkcje bezpieczeństwa zintegrowane z komunikacją (np. bezpieczne zatrzymanie, kontrola prędkości bezpieczeństwa).

Rozwiązania IIoT umożliwiają też tworzenie cyfrowych bliźniaków (Digital Twins) silników i całych napędów. Umożliwia to symulowanie ich zachowania w różnych scenariuszach, analizowanie skutków zmian w parametrach procesu oraz optymalizację harmonogramów konserwacji na podstawie danych historycznych i prognozowanych.

Cyberbezpieczeństwo w cyfrowych napędach

Wraz z rosnącą liczbą połączeń sieciowych i zdalnym dostępem do urządzeń napędowych, niezwykle istotnym zagadnieniem staje się cyberbezpieczeństwo. Ataki na systemy sterowania mogą prowadzić nie tylko do zakłóceń produkcji, ale także do uszkodzeń mechanicznych maszyn i zagrożeń dla bezpieczeństwa personelu.

W odpowiedzi na te wyzwania producenci silników i przekształtników wdrażają:

- Szyfrowanie komunikacji oraz uwierzytelnianie użytkowników i urządzeń.

- Segmentację sieci przemysłowej, tak aby krytyczne urządzenia były odizolowane od sieci biurowej i internetu publicznego.

- Mechanizmy rejestrowania i analizy prób nieautoryzowanego dostępu.

- Możliwość aktualizacji oprogramowania w sposób zapewniający integralność i autentyczność pakietów.

Cyberbezpieczeństwo staje się integralnym elementem projektowania nowoczesnych napędów, a nie dodatkiem wdrażanym na końcowym etapie realizacji inwestycji. Odpowiednie procedury i narzędzia są konieczne, by w pełni wykorzystać potencjał cyfryzacji w sposób bezpieczny i kontrolowany.

Innowacje w systemach napędowych i perspektywy rozwoju

Silnik przemysłowy funkcjonuje zazwyczaj jako część bardziej złożonego systemu napędowego, obejmującego przekładnie, sprzęgła, czujniki i układy sterowania. Innowacje obejmują więc nie tylko samą maszynę elektryczną, lecz także sposób przenoszenia momentu, regulacji prędkości i integracji z procesem technologicznym. Otwierają się również nowe możliwości w dziedzinie napędów hybrydowych, energoelektroniki oraz zarządzania energią w skali całego zakładu.

Bezpośrednie napędy i eliminacja przekładni

Jednym z istotnych trendów jest stosowanie napędów bezpośrednich (Direct Drive), w których silnik jest bezpośrednio sprzęgnięty z napędzanym urządzeniem, bez pośrednictwa przekładni mechanicznych. Wymaga to zwykle zastosowania maszyn o większej średnicy i niższej prędkości obrotowej, często w wykonaniu synchronicznym z magnesami trwałymi lub o reluktancji synchronicznej.

Korzyści z napędów bezpośrednich obejmują:

- Redukcję strat i luzów mechanicznych związanych z przekładniami zębatymi.

- Zmniejszenie hałasu oraz wibracji w całym układzie napędowym.

- Ograniczenie liczby elementów wymagających konserwacji i smarowania.

- Możliwość bardzo precyzyjnej kontroli pozycji i prędkości, ważną w aplikacjach pakujących, drukarskich czy serwonapędach dużej mocy.

Wdrożenie napędu bezpośredniego wymaga jednak zaawansowanych metod projektowania silnika oraz doboru odpowiednich przekształtników, zdolnych do dostarczania dużego momentu przy niskich prędkościach i dynamicznej zmianie nastaw.

Napędy hybrydowe i magazynowanie energii

Rosnące zainteresowanie efektywnym wykorzystaniem energii sprawia, że w przemyśle pojawiają się konfiguracje hybrydowe, w których silniki elektryczne współpracują z zasobnikami energii, takimi jak baterie, superkondensatory czy systemy odzysku energii kinetycznej.

Przykłady zastosowań obejmują:

- Systemy dźwigowe i suwnice, gdzie energia hamowania opuszczanych ładunków jest odzyskiwana i magazynowana, a następnie wykorzystywana przy kolejnym podnoszeniu.

- Napędy pojazdów przemysłowych, wózków autonomicznych i systemów transportu wewnątrzzakładowego, w których silniki elektryczne współpracują z bateriami litowo-jonowymi i systemami rekuperacji.

- Linie produkcyjne o dużej zmienności obciążenia, gdzie magazynowanie energii pozwala na stabilizację poboru mocy z sieci i ograniczenie szczytów obciążenia.

W tego typu systemach kluczowe znaczenie mają układy energoelektroniczne, sterujące przepływem energii między siecią, silnikami a magazynami. Wymagają one zaawansowanych algorytmów sterowania, uwzględniających nie tylko parametry bieżącego procesu, ale także prognozy zapotrzebowania na moc i stan naładowania zasobników.

Nowe generacje przekształtników częstotliwości i energoelektroniki

Postęp w dziedzinie półprzewodników mocy ma bezpośredni wpływ na możliwości sterowania silnikami przemysłowymi. Wprowadzenie tranzystorów z szerokopasmowych materiałów, takich jak węglik krzemu (SiC) czy azotek galu (GaN), pozwala budować przekształtniki o wyższej sprawności, mniejszych wymiarach i lepszych parametrach dynamicznych.

Korzyści z zastosowania tranzystorów SiC i GaN obejmują:

- Niższe straty przełączania i przewodzenia, co przekłada się na mniejsze nagrzewanie i wyższą efektywność energetyczną.

- Możliwość pracy z wyższą częstotliwością przełączania, co umożliwia redukcję rozmiarów filtrów i elementów pasywnych.

- Lepszą jakość napięcia wyjściowego z falownika, zmniejszającą naprężenia izolacji uzwojeń oraz hałas elektromagnetyczny.

Kolejnym krokiem jest integracja przekształtników bezpośrednio z silnikami, tworząc kompaktowe moduły „motor–drive”, w których energoelektronika, filtracja i chłodzenie są współprojektowane z maszyną elektryczną. Rozwiązania te ograniczają długość kabli silnikowych, redukują zakłócenia EMC i ułatwiają instalację w ciasnych przestrzeniach maszyn.

Zarządzanie energią w skali zakładu i mikrosieci przemysłowe

Napędy elektryczne odpowiadają za znaczną część zużycia energii w zakładach produkcyjnych. Wraz z rosnącym udziałem odnawialnych źródeł energii oraz koniecznością stabilizacji sieci, coraz większego znaczenia nabiera inteligentne zarządzanie energią na poziomie całego obiektu.

Innowacje obejmują m.in.:

- Systemy zarządzania energią (EMS), które monitorują pracę wszystkich napędów, optymalizują harmonogramy uruchamiania i wyłączania silników oraz koordynują je z pracą lokalnych źródeł energii.

- Mikrosieci przemysłowe, w których część napędów może być zasilana bezpośrednio z instalacji fotowoltaicznych, turbin wiatrowych lub układów kogeneracyjnych.

- Wykorzystanie regulowanych napędów jako zasobów elastyczności, zdolnych do krótkotrwałego zwiększania lub zmniejszania poboru mocy w odpowiedzi na sygnały z systemu elektroenergetycznego.

W takim kontekście silnik przemysłowy przestaje być jedynie odbiornikiem energii. Staje się aktywnym elementem systemu elektroenergetycznego, współodpowiedzialnym za stabilność i efektywność wykorzystania dostępnych zasobów energetycznych.

Perspektywy rozwoju i kierunki badań

Rozwój innowacyjnych rozwiązań w budowie silników przemysłowych będzie w kolejnych latach determinowany przez kilka głównych czynników: presję regulacyjną w zakresie efektywności energetycznej, potrzebę redukcji emisji gazów cieplarnianych, postęp w materiałach i elektronice mocy oraz rosnący poziom cyfryzacji procesów produkcyjnych.

Przewidywane kierunki badań obejmują:

- Dalszą miniaturyzację i zwiększanie gęstości mocy przy zachowaniu wysokiej niezawodności, co wymaga przełomów w zarządzaniu ciepłem i materiałach izolacyjnych.

- Rozwój maszyn o jeszcze wyższych klasach sprawności, w tym konstrukcji klasy IE5 i wyżej, z uwzględnieniem kosztów materiałów i dostępności surowców.

- Integrację funkcji diagnostycznych i prognostycznych bezpośrednio na poziomie napędu, z wykorzystaniem lokalnych algorytmów analizy danych i sztucznej inteligencji.

- Nowe koncepcje maszyn wielofazowych i wielouzwojeniowych, odpornych na uszkodzenia części uzwojeń i zdolnych do pracy w trybie awaryjnym bez natychmiastowego zatrzymania procesu.

Dotychczasowe doświadczenia pokazują, że największy potencjał mają rozwiązania łączące innowacje materiałowe, konstrukcyjne i cyfrowe w ramach spójnej koncepcji inżynierskiej. To właśnie synergia pomiędzy zaawansowaną maszyną elektryczną, inteligentną energoelektroniką i systemami automatyki decyduje o przewadze konkurencyjnej nowoczesnych układów napędowych w przemyśle maszynowym.