Dynamiczny rozwój przemysłu maszynowego sprawia, że frezarki przemysłowe stają się coraz bardziej zaawansowanymi systemami produkcyjnymi, a nie jedynie samodzielnymi obrabiarkami. Rosnące wymagania dotyczące dokładności, powtarzalności, skracania czasów przezbrojeń oraz integracji z cyfrowym środowiskiem fabryki wymuszają daleko idące innowacje w konstrukcji tych maszyn. Zmienia się nie tylko sama mechanika, ale również sterowanie, sposób monitorowania procesu, wykorzystanie danych produkcyjnych oraz rola operatora. Nowoczesna frezarka to połączenie precyzyjnej mechaniki, inteligentnego oprogramowania, zaawansowanych systemów pomiarowych oraz rozwiązań z zakresu automatyzacji i robotyzacji.

Rozwój konstrukcji mechanicznej i układów napędowych

Tradycyjne frezarki opierały się na masywnych korpusach żeliwnych i klasycznych prowadnicach ślizgowych, co zapewniało im sztywność, ale ograniczało dynamikę ruchu oraz możliwości przyspieszania procesów obróbkowych. Nowoczesne konstrukcje coraz częściej łączą różne rodzaje materiałów i technologii wykonania, aby osiągnąć optymalny kompromis między sztywnością, tłumieniem drgań, masą ruchomych elementów a kosztem produkcji. Coraz powszechniej stosowane są odlewy z żeliwa modyfikowanego, kompozyty mineralne, konstrukcje spawane i hybrydowe ramy, które pozwalają lepiej redukować drgania powstające podczas **obróbki** z dużymi prędkościami skrawania.

Istotną innowacją jest wykorzystanie betonów polimerowych oraz kompozytów mineralnych do budowy łoża i kolumny. Materiały te charakteryzują się bardzo dobrym tłumieniem drgań, relatywnie niskim kosztem formowania i możliwością wbudowania kanałów chłodzących oraz przestrzeni na okablowanie już na etapie odlewu. Dzięki temu poprawia się stabilność termiczna całej maszyny oraz zmniejsza się ryzyko deformacji geometrycznych wynikających ze zmian temperatury w trakcie intensywnej pracy. Zastosowanie materiałów o zróżnicowanych właściwościach w jednej konstrukcji pozwala optymalnie rozłożyć masę, wzmacniając newralgiczne obszary, a odciążając te, które mają wykonywać szybkie ruchy robocze.

Kluczowy wpływ na wydajność nowoczesnych frezarek mają również układy napędowe. Coraz częściej stosuje się napędy bezpośrednie na osiach obrotowych (napędy typu direct drive) oraz wysokoobrotowe wrzeciona z silnikiem zintegrowanym w korpusie. Eliminuje to luzy i błędy wynikające z przekazywania napędu poprzez pasy czy przekładnie zębate. Napędy liniowe na osiach X, Y i Z pozwalają osiągać bardzo duże przyspieszenia oraz prędkości szybkich przejazdów, co radykalnie skraca czasy jałowe, przy zachowaniu wysokiej dokładności pozycjonowania.

Innowacje w prowadnicach obejmują powszechne zastosowanie prowadnic tocznych o zwiększonej nośności oraz specjalnych systemów smarowania minimalizujących tarcie i zużycie. Dodatkowo, w zaawansowanych frezarkach pięcioosiowych stosuje się skomplikowane układy kinematyczne (stoły uchylno-obrotowe, głowice skrętne, konfiguracje typu fork-head), które umożliwiają obróbkę z użyciem narzędzia ustawionego pod dowolnym kątem względem powierzchni obrabianej. Pozwala to nie tylko na redukcję liczby przezbrojeń i mocowań detalu, ale także na optymalizację warunków skrawania poprzez utrzymywanie narzędzia w korzystnym położeniu względem materiału.

Wysoka dokładność geometryczna współczesnych frezarek wymaga starannego projektowania układów kompensacji odkształceń. Producentom zależy na tym, aby maszyna zachowywała stabilność wymiarową nawet przy zmieniających się warunkach obciążenia oraz temperatury. Dlatego w konstrukcje wbudowuje się czujniki temperatury w newralgicznych punktach, takie jak łoże, kolumna, wrzeciono czy elementy napędów osi. Odczyty wykorzystywane są przez sterowanie numeryczne do automatycznej kompensacji błędów termicznych, co przekłada się na stabilną dokładność nawet podczas długotrwałej pracy z wysoką wydajnością skrawania.

Ważnym obszarem innowacji jest również integracja systemów tłumienia drgań, zarówno pasywnych, jak i aktywnych. Rozwiązania pasywne obejmują specjalne wkładki tłumiące w konstrukcji ramy, stosowanie materiałów o wysokim współczynniku tłumienia oraz optymalizację kształtu elementów nośnych. Z kolei tłumienie aktywne opiera się na układach mechatronicznych, które z wykorzystaniem czujników przyspieszeń identyfikują drgania i odpowiednio modyfikują parametry napędu lub generują przeciwdrgania. Dzięki temu możliwe jest zwiększenie głębokości skrawania oraz prędkości posuwów bez wchodzenia w zakres niekorzystnych wzbudzeń dynamicznych.

Cyfryzacja, sterowanie CNC i integracja z Przemysłem 4.0

Nowoczesna frezarka przemysłowa jest obecnie elementem złożonego systemu cyfrowego, a jej konstrukcja musi uwzględniać potrzeby integracji z oprogramowaniem CAD/CAM, systemami zarządzania produkcją (MES, ERP) oraz platformami monitorującymi stan parku maszynowego. Sterowanie CNC przestało być wyłącznie interfejsem do programowania ścieżek narzędzia; stało się centrum zarządzania procesem obróbczym, komunikującym się z wieloma warstwami systemów informatycznych przedsiębiorstwa.

Jednym z kluczowych kierunków rozwoju sterowania jest zwiększanie mocy obliczeniowej układów CNC oraz stosowanie zaawansowanych algorytmów interpolacji, umożliwiających płynną i szybką obróbkę geometrii 3D oraz 5-osiowych ruchów kształtowych. Skomplikowane ścieżki narzędzia, generowane w środowiskach CAD/CAM, wymagają przetwarzania dużej liczby bloków programu w jednostce czasu. Nowe generacje sterowników wykorzystują rozbudowane buforowanie, adaptacyjne planowanie trajektorii oraz inteligentną filtrację danych, aby uniknąć gwałtownych zmian prędkości i przyspieszeń, które mogłyby prowadzić do drgań lub gorszej jakości powierzchni.

Integracja z koncepcją **Przemysłu** 4.0 oznacza, że frezarka musi udostępniać dane procesowe w czasie rzeczywistym, a także przyjmować zewnętrzne polecenia i modyfikacje parametrów pracy. W tym celu stosowane są standardy komunikacji przemysłowej, takie jak OPC UA czy MQTT, oraz rozwiązania umożliwiające połączenie ze zdalnymi platformami analitycznymi. Dane dotyczące czasu pracy, obciążenia napędów, temperatury, liczby cykli narzędziowych, występujących alarmów i nieplanowanych przestojów mogą być analizowane w celu optymalizacji organizacji produkcji, prognozowania zużycia komponentów czy oceny wykorzystania zasobów.

Nowe rozwiązania w interfejsie użytkownika obejmują ekrany dotykowe o wysokiej rozdzielczości, graficzne wizualizacje stanu maszyny oraz symulacje 3D obróbki. Operator zyskuje możliwość weryfikacji poprawności programu NC jeszcze przed jego uruchomieniem na rzeczywistym detalu. Interaktywne podglądy umożliwiają obserwację położenia narzędzia względem modelu CAD w czasie rzeczywistym, co znacząco zmniejsza ryzyko kolizji oraz ułatwia wykrycie ewentualnych błędów programistycznych. Dodatkowo, wprowadzane są funkcje wspomagające mniej doświadczonych operatorów, takie jak kreatory ustawiania detalu, automatyczne cykle pomiarowe czy inteligentne podpowiedzi parametrów skrawania.

W konstrukcji nowoczesnych frezarek duży nacisk kładziony jest na integrację czujników i systemów diagnostycznych. Rozbudowane układy monitorowania stanu wrzeciona, napędów osi i systemów chłodzenia pozwalają na wdrażanie strategii utrzymania ruchu opartych na stanie technicznym (condition-based maintenance). Analiza sygnałów drgań, temperatur, poboru prądu czy czasów reakcji systemu umożliwia wykrywanie nieprawidłowości zanim dojdzie do poważnej awarii. W efekcie rośnie dostępność maszyn, a planowanie serwisu staje się bardziej przewidywalne.

Cyfrowe bliźniaki (digital twins) frezarek stają się kolejnym elementem innowacji. Wirtualne modele odwzorowują zarówno geometrię maszyny, jak i jej charakterystyki dynamiczne, co pozwala symulować różne scenariusze obróbki, testować nowe programy NC oraz optymalizować parametry procesu bez ryzyka uszkodzenia rzeczywistej maszyny. Zyskuje się możliwość skrócenia fazy uruchomienia nowej produkcji oraz redukcji kosztów prób i błędów. Producenci maszyn coraz częściej dostarczają klientom nie tylko sprzęt, ale również kompletne środowiska symulacyjne, ściśle zintegrowane z konkretną konfiguracją frezarki.

Istotną rolę odgrywają także funkcje adaptacyjnego sterowania procesem skrawania. W oparciu o pomiar obciążenia wrzeciona, drgań czy temperatury narzędzia, układ CNC może dynamicznie korygować prędkość posuwu, prędkość obrotową lub ścieżkę narzędzia, aby utrzymać parametry w optymalnym zakresie. Pozwala to zwiększać niezawodność procesu, ograniczyć ryzyko uszkodzenia narzędzia, a jednocześnie w pełni wykorzystać potencjał maszyny oraz materiału narzędziowego. Adaptacyjne strategie są szczególnie istotne przy obróbce materiałów trudno skrawalnych, takich jak stopy tytanu, nadstopy niklu czy wysokowytrzymałe stale nierdzewne.

Cyfryzacja frezarek przemysłowych oznacza również transformację sposobu zarządzania programami obróbczymi i danymi narzędziowymi. Systemy DNC oraz centralne bazy narzędzi są integrowane z maszynami, zapewniając automatyczną dystrybucję programów NC, kontrolę wersji, śledzenie historii modyfikacji oraz jednoznaczną identyfikację narzędzi z wykorzystaniem kodów kreskowych lub technologii RFID. W ten sposób minimalizuje się ryzyko użycia nieodpowiedniego programu lub niewłaściwej konfiguracji narzędzia, co ma bezpośrednie przełożenie na bezpieczeństwo i jakość produkcji.

Automatyzacja, robotyzacja i elastyczne systemy produkcyjne

Kolejnym obszarem, w którym następują istotne innowacje, jest automatyzacja obsługi frezarek przemysłowych. Z punktu widzenia konstrukcji maszyny oznacza to konieczność przystosowania jej do współpracy z robotami przemysłowymi, systemami paletowymi, magazynami narzędzi o dużej pojemności oraz zautomatyzowanymi systemami pomiaru i kontroli jakości. Frezarka przestaje być pojedynczym stanowiskiem, a staje się elementem zintegrowanej linii lub gniazda obróbczego, które może pracować w trybie ciągłym, również bezobsługowo.

W przypadku automatyzacji załadunku i rozładunku detali, konstrukcja stołu roboczego oraz drzwi roboczych frezarki musi umożliwiać wygodny dostęp dla robota. Producenci często oferują specjalne warianty obudowy z dodatkowymi otworami serwisowymi, furtkami dla manipulatorów lub całkowicie otwartymi strefami załadunku, które jednocześnie spełniają wymagania bezpieczeństwa. Rozwiązania te uzupełniane są przez układy bezpieczeństwa oparte na kurtynach świetlnych, skanerach laserowych oraz zaawansowanych modułach bezpieczeństwa w sterowaniu CNC, które pozwalają na bezpieczną współpracę człowieka i robota.

Automatyzacja obejmuje również magazyny palet, umożliwiające szybkie przezbrajanie frezarki na kolejne zlecenia produkcyjne. Systemy paletowe są wyposażane w identyfikację RFID, co pozwala maszynie automatycznie rozpoznawać typ detalu, przypisać odpowiedni program NC i zestaw parametrów skrawania. Tego typu rozwiązania znacząco skracają czasy przygotowawcze oraz umożliwiają produkcję małoseryjną w trybie zbliżonym do masowego. Frezarki zintegrowane z systemami paletowymi stają się kluczowym elementem elastycznych systemów produkcyjnych, w których to oprogramowanie zarządza kolejnością realizacji zleceń, przydziałem narzędzi oraz obciążeniem poszczególnych maszyn.

Współczesne frezarki wyposażane są w coraz większe magazyny narzędzi, nierzadko liczące ponad sto pozycji. Wymusza to innowacje w konstrukcji zmieniaczy narzędzi, które muszą pracować szybko, niezawodnie i z zachowaniem precyzji pozycjonowania. Powszechne stają się dwuramienne zmieniacze narzędzi, systemy podwójnego magazynu czy karuzele narzędziowe z możliwością dołączania kolejnych modułów. Zintegrowane czujniki obecności narzędzia, pomiaru jego długości i średnicy oraz kontroli zużycia pozwalają automatycznie wykryć uszkodzenia i zapobiec awariom w trakcie obróbki.

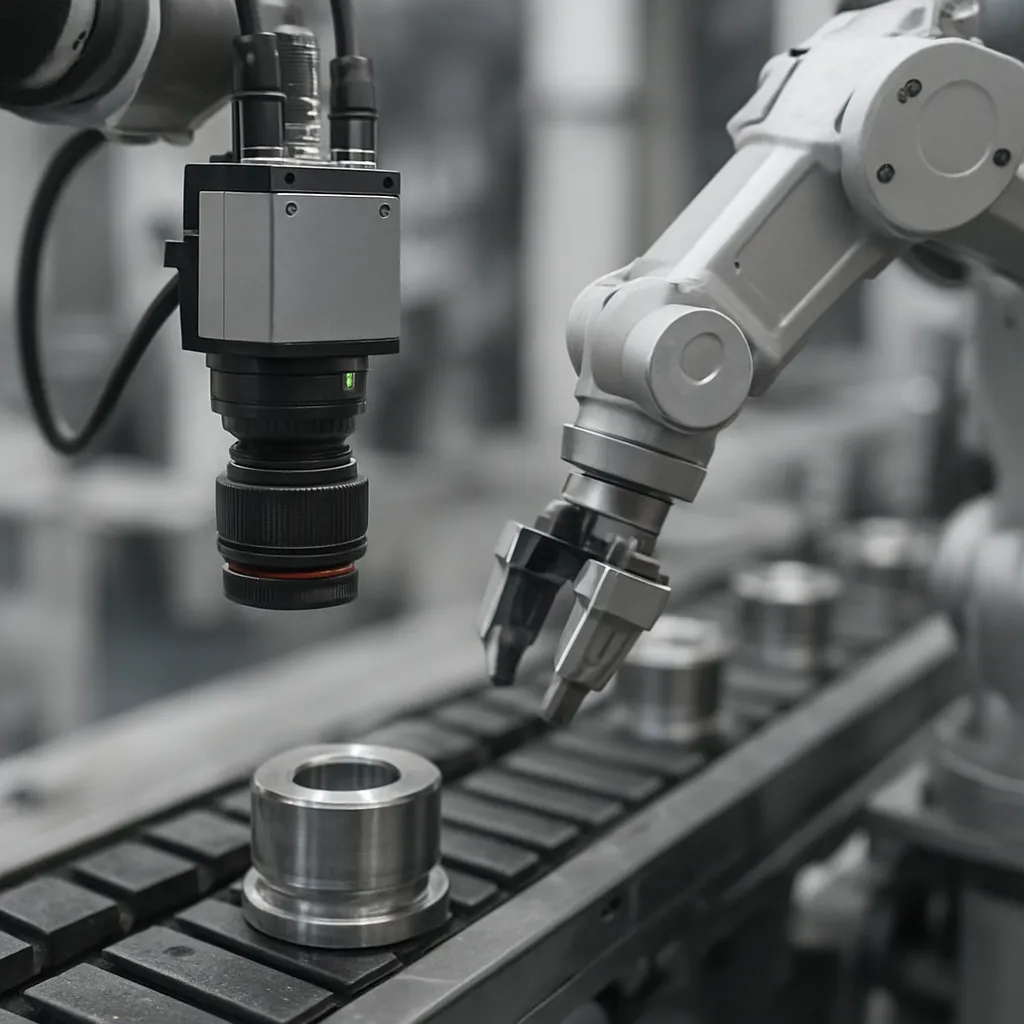

Przy rosnącym stopniu automatyzacji szczególnego znaczenia nabiera kwestia jakości i bezpieczeństwa procesu. Coraz częściej w konstrukcje frezarek wbudowuje się systemy pomiarowe z wykorzystaniem sond dotykowych lub bezdotykowych, pozwalające na automatyczne ustawianie detalu, korekcję położenia bazowego oraz weryfikację wymiarów krytycznych jeszcze w strefie roboczej maszyny. Dzięki temu ogranicza się liczbę operacji kontrolnych poza obrabiarką i skraca czas reakcji na ewentualne odchyłki wymiarowe. Sondy narzędziowe umożliwiają z kolei dokładny pomiar długości i bicia narzędzia, co jest niezbędne do utrzymania wysokiej dokładności przy obróbce złożonych kształtów.

Robotyzacja obsługi frezarek otwiera drogę do pracy w trybie ciągłym, przy niewielkim udziale operatora. Zrobotyzowane gniazda złożone z kilku frezarek, robota manipulującego detalami, systemu palet oraz zautomatyzowanej kontroli jakości pozwalają utrzymywać wysoki poziom produkcji nawet przy dużej zmienności asortymentu. Konstrukcja frezarki musi być przy tym zoptymalizowana pod kątem łatwej integracji: przewiduje się dedykowane interfejsy komunikacyjne, moduły sterowania współpracą z robotami oraz standaryzowane punkty mocowania dodatkowych urządzeń.

Elastyczne systemy produkcyjne stają się odpowiedzią na trend personalizacji produktów oraz skrócenia cyklu życia wyrobów. Frezarka, wyposażona w zaawansowane sterowanie CNC, bogaty magazyn narzędzi, systemy paletowe i pełną integrację z oprogramowaniem planistycznym, jest w stanie realizować bardzo zróżnicowane zlecenia bez konieczności długotrwałych przezbrojeń. Z perspektywy konstrukcyjnej oznacza to konieczność projektowania maszyn modułowych, pozwalających na łatwe dodawanie kolejnych osi, magazynów narzędzi, modułów pomiarowych czy systemów transportu palet. Producenci maszyn przechodzą z podejścia projektowania pojedynczych modeli do budowy całych rodzin produktowych opartych na wspólnych platformach konstrukcyjnych.

Automatyzacja wpływa również na ergonomię i bezpieczeństwo użytkowania frezarek. Wraz ze wzrostem złożoności systemu rośnie ryzyko błędów ludzkich, dlatego konstrukcja musi wspierać operatora poprzez czytelne oznaczenia, intuicyjne panele sterowania, łatwy dostęp do punktów serwisowych oraz przejrzyste systemy sygnalizacji świetlnej i dźwiękowej. Znaczenie mają również takie detale, jak konstrukcja osłon, sposób prowadzenia wiórów, wydajność transportu wiórów do przenośników czy systemy filtracji chłodziwa. Dobrze zaprojektowany system gospodarki wiórami i chłodziwem wpływa bezpośrednio na niezawodność i czystość pracy zautomatyzowanego gniazda produkcyjnego.

Nowe technologie obróbki i kierunki przyszłego rozwoju

Innowacje w konstrukcji frezarek przemysłowych wiążą się bezpośrednio z rozwojem technologii obróbki. Wyższe prędkości skrawania, zastosowanie narzędzi z zaawansowanych materiałów, takich jak ceramika czy CBN, oraz potrzeba obróbki trudnych materiałów wymuszają dalsze udoskonalenia w obszarze sztywności, chłodzenia i dynamiki maszyn. Frezarki wysokowydajne muszą sprostać zarówno ogromnym siłom skrawania, jak i wysokim wymaganiom dotyczącym jakości powierzchni czy dokładności kształtu.

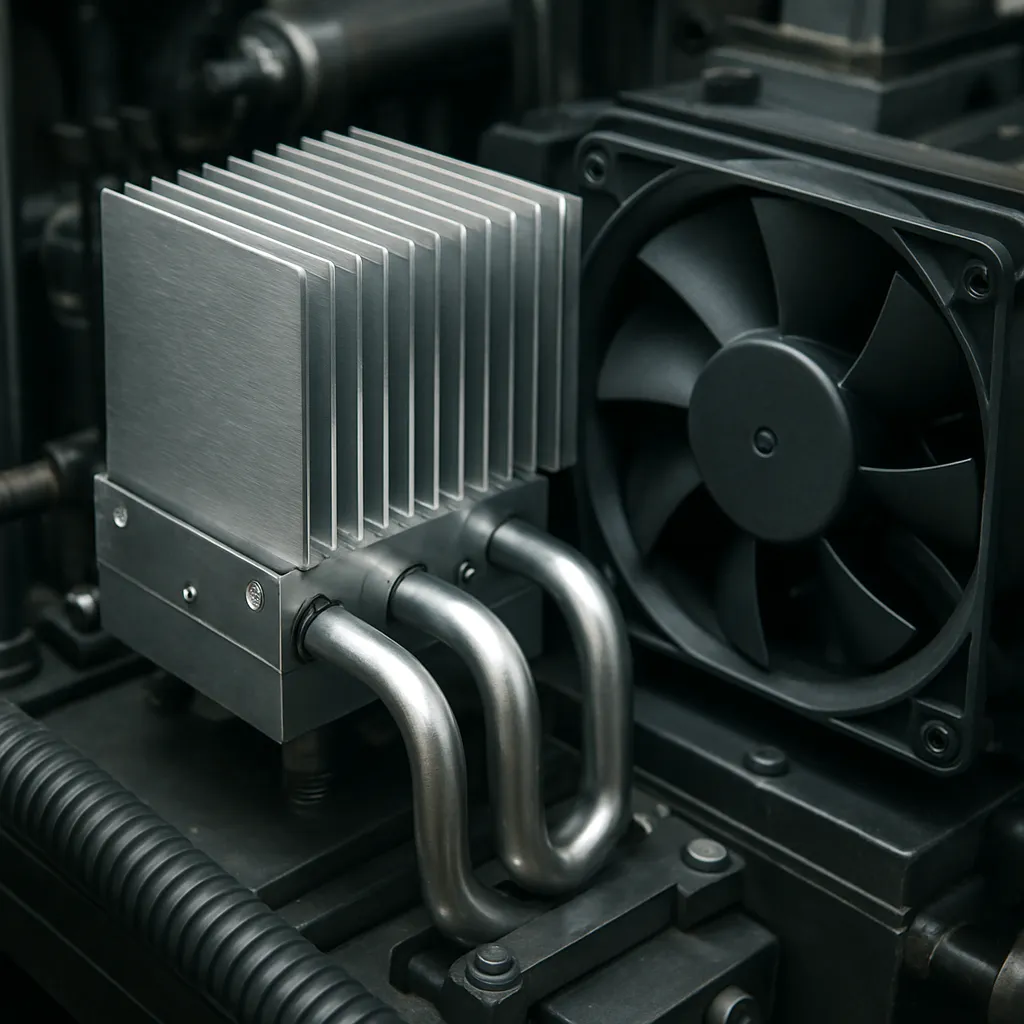

Jednym z ważnych kierunków jest rozwój technologii HSM (High Speed Machining), czyli obróbki z wysokimi prędkościami skrawania i relatywnie małymi głębokościami skrawania. Konstrukcje dedykowane do obróbki HSM wymagają niezwykle lekkich, ale sztywnych osi, bardzo wydajnych napędów liniowych oraz wrzecion osiągających kilkadziesiąt tysięcy obrotów na minutę. Wysokie prędkości generują znaczne ilości ciepła, dlatego systemy chłodzenia wrzeciona, napędów i prowadnic stają się kluczowymi elementami konstrukcji. Dodatkowo, konstruktorzy muszą uwzględniać zagadnienia wyważenia wirujących elementów, aby uniknąć niekorzystnych rezonansów przy ekstremalnych prędkościach.

Rozwijają się również technologie frezowania trochoidalnego i adaptacyjnego, które pozwalają wykorzystać większe prędkości skrawania przy ograniczaniu obciążenia promieniowego narzędzia. Wymaga to od frezarki bardzo precyzyjnej kontroli trajektorii, szybkiej reakcji napędów oraz minimalnych luzów kinematycznych. Kombinacja wydajnego sterowania CNC z konstrukcją zoptymalizowaną pod kątem dynamiki ruchu umożliwia skrócenie czasów obróbki bez pogorszenia dokładności ani trwałości narzędzi.

Ciekawym obszarem innowacji jest integracja procesów addytywnych z tradycyjną obróbką ubytkową. Hybrydowe frezarki, łączące funkcje drukowania 3D (np. poprzez napawanie laserowe proszkiem metalicznym lub spawanie drutem) z klasycznym frezowaniem, umożliwiają wytwarzanie złożonych kształtów przy jednoczesnej obróbce wykańczającej na tej samej maszynie. Rozwiązanie to wymaga całkowicie nowego podejścia do konstrukcji strefy roboczej, systemów bezpieczeństwa oraz układów sterowania procesem. Maszyna musi zapewnić odpowiednią ochronę przed promieniowaniem laserowym, kontrolę przepływu gazów osłonowych, a także zintegrowane procedury przełączania się między trybem addytywnym a ubytkowym.

Znaczącą innowacją są również rozwiązania z zakresu chłodzenia i smarowania narzędzia. W obliczu rosnących wymagań środowiskowych oraz dążenia do ograniczenia zużycia klasycznych emulsji chłodząco-smarujących, rozwijają się technologie MQL (Minimal Quantity Lubrication), mgły olejowej czy chłodzenia kriogenicznego z wykorzystaniem ciekłego azotu lub dwutlenku węgla. Konstrukcja frezarki musi pozwalać na integrację tych systemów, zapewnić odpowiednią szczelność, odporność na niskie temperatury i możliwość precyzyjnego dozowania medium chłodzącego bezpośrednio do strefy skrawania. Dzięki temu można znacząco wydłużyć trwałość narzędzi i poprawić jakość obróbki materiałów trudnoskrawalnych.

Innowacje dotyczą również obszaru monitorowania narzędzi i procesu. Coraz częściej wykorzystuje się narzędzia wyposażone w wbudowane czujniki, przekazujące informacje o sile skrawania, temperaturze czy drganiach poprzez łączność bezprzewodową. Frezarka staje się wówczas elementem ekosystemu pomiarowego, w którym dane z narzędzia, maszyny i detalu są integrowane w czasie rzeczywistym. Pozwala to tworzyć zaawansowane algorytmy diagnostyczne, wykrywające zbliżające się uszkodzenia narzędzia, nieprawidłowe mocowanie detalu lub odchylenia od zadanych parametrów procesu.

Jednym z wyzwań konstrukcyjnych jest rosnąca potrzeba obróbki wielozadaniowej. Klienci oczekują maszyn zdolnych do realizacji nie tylko frezowania, ale także wiercenia, toczenia, gwintowania, a nawet szlifowania w jednym zamocowaniu. W efekcie powstają centra obróbkowe o bardzo rozbudowanej kinematyce, wyposażone w wrzeciona tokarskie, głowice narzędziowe z napędzanymi narzędziami oraz wieloosiowe stoły obrotowe. Konstruktorzy muszą pogodzić wymagania dotyczące sztywności, precyzji oraz dynamiki z ograniczeniami przestrzennymi i kosztowymi, tworząc modułowe platformy, które można konfigurować zgodnie z potrzebami konkretnego użytkownika.

W perspektywie kolejnych lat rozwój konstrukcji frezarek będzie silnie powiązany z postępem w dziedzinie **mechatroniki** oraz sztucznej inteligencji. Systemy uczące się, analizujące w czasie rzeczywistym dane z czujników i historii produkcyjnej, będą w stanie samodzielnie dobierać optymalne parametry skrawania, przewidywać zużycie narzędzi, a nawet sugerować zmiany w strategii obróbki, aby skrócić czas cyklu lub poprawić jakość. Wymusi to dalsze zwiększanie otwartości sterowników CNC na integrację z zewnętrznymi modułami analitycznymi oraz rozwój standardów wymiany danych procesowych.

Coraz większe znaczenie będzie miała również efektywność energetyczna frezarek. Konstrukcje przyszłości uwzględniają energooszczędne napędy, systemy odzysku energii hamowania, inteligentne zarządzanie pracą układów pomocniczych oraz optymalizację mas ruchomych. Analiza cyklu życia maszyny (LCA) oraz ślad węglowy produkcji będą stawały się czynnikami wpływającymi na decyzje inwestycyjne klientów, co zmotywuje producentów do projektowania maszyn lżejszych, bardziej kompaktowych i mniej energochłonnych.

Równolegle rozwijają się koncepcje modułowej modernizacji istniejących frezarek. Zamiast wymiany całej maszyny, użytkownik będzie mógł dołączać nowe moduły, takie jak bardziej zaawansowane wrzeciono, dodatkowa oś obrotowa, większy magazyn narzędzi czy nowy system sterowania. Wymaga to od producentów opracowania otwartych architektur mechanicznych i elektronicznych, które umożliwią stopniową rozbudowę wyposażenia. Takie podejście zwiększa trwałość inwestycji oraz ułatwia dostosowanie parku maszynowego do zmieniających się potrzeb rynku.

Wreszcie, istotnym kierunkiem innowacji jest rozwój standardów bezpieczeństwa oraz cyberbezpieczeństwa. Frezarki podłączone do sieci zakładowej i chmury stają się potencjalnym celem ataków informatycznych, dlatego konstrukcja systemu sterowania musi obejmować mechanizmy uwierzytelniania, szyfrowania transmisji oraz kontroli dostępu. Integracja mechanicznych elementów zabezpieczających, takich jak blokady drzwi, czujniki położenia osłon i moduły bezpieczeństwa, z zaawansowanymi systemami informatycznymi tworzy nowy wymiar bezpieczeństwa w środowisku produkcyjnym, w którym granica między światem fizycznym a cyfrowym ulega zatarciu.

Połączenie innowacji mechanicznych, elektronicznych i programistycznych sprawia, że frezarki przemysłowe stają się coraz bardziej zaawansowanymi, **inteligentnymi** urządzeniami, zdolnymi do samodzielnego reagowania na zmiany warunków procesu, integracji z innymi systemami w zakładzie oraz ciągłego doskonalenia swoich parametrów pracy. Konkurencja na rynku obrabiarek napędza dalsze poszukiwania nowych rozwiązań, a granice możliwości konstrukcyjnych są systematycznie przesuwane dzięki wykorzystaniu nowoczesnych narzędzi projektowania, symulacji i analizy danych. W efekcie frezarka przemysłowa staje się nie tylko narzędziem do kształtowania materiału, ale centralnym elementem zintegrowanego, cyfrowego systemu wytwarzania, który decyduje o przewadze konkurencyjnej przedsiębiorstw działających w sektorze przemysłu maszynowego.