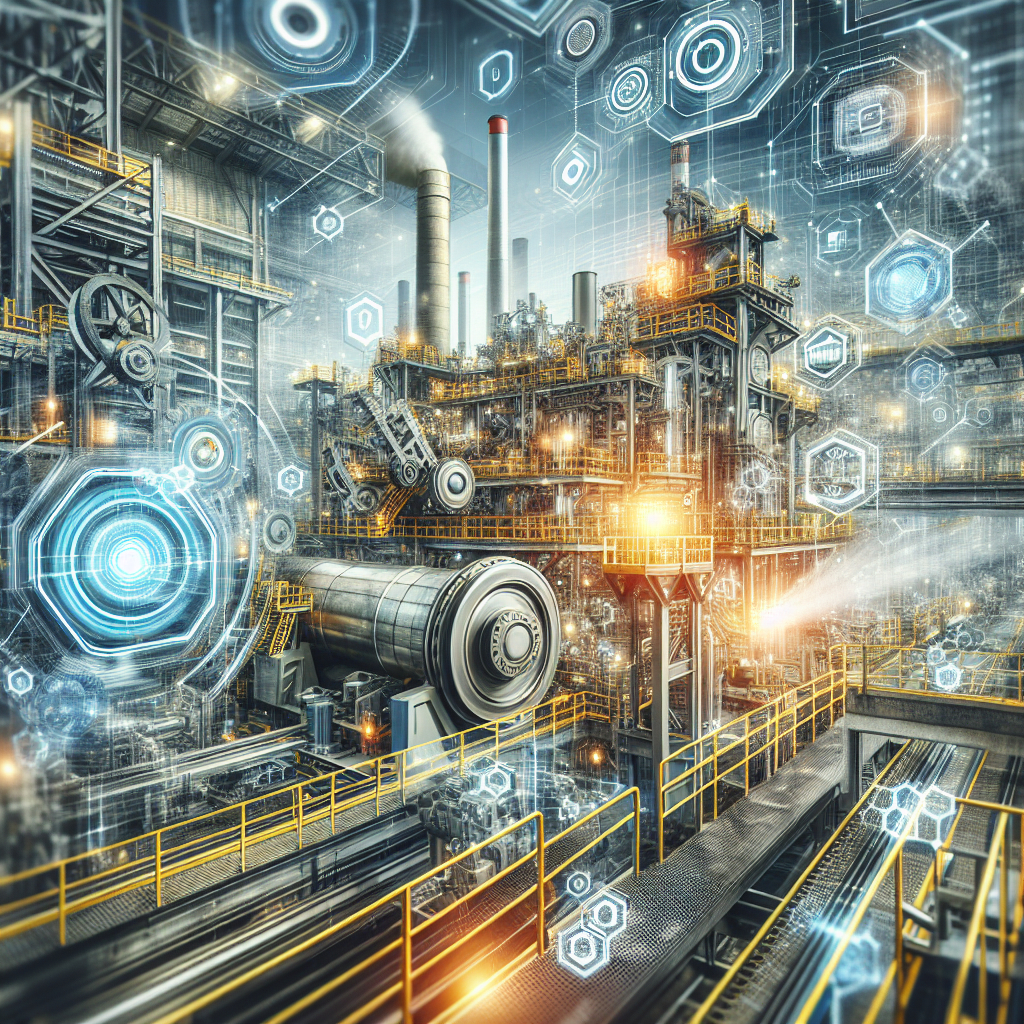

Hutnictwo, jako jedna z najstarszych gałęzi przemysłu, przechodzi obecnie rewolucję technologiczną, która zmienia sposób produkcji stali i żelaza. W erze Przemysłu 4.0, cyfryzacja i automatyzacja stają się kluczowymi elementami, które pozwalają na zwiększenie efektywności, redukcję kosztów oraz minimalizację wpływu na środowisko. W niniejszym artykule przyjrzymy się, jak te nowoczesne technologie wpływają na hutnictwo oraz jakie wyzwania i możliwości niesie ze sobą ta transformacja.

Cyfryzacja w hutnictwie

Cyfryzacja w hutnictwie to proces integracji nowoczesnych technologii informatycznych z tradycyjnymi procesami produkcyjnymi. Dzięki zastosowaniu zaawansowanych systemów informatycznych, takich jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) czy analiza danych, możliwe jest monitorowanie i optymalizacja każdego etapu produkcji. Wprowadzenie cyfrowych bliźniaków, czyli wirtualnych modeli rzeczywistych procesów, pozwala na symulację i analizę różnych scenariuszy produkcyjnych, co z kolei prowadzi do lepszego zarządzania zasobami i zwiększenia wydajności.

Jednym z kluczowych elementów cyfryzacji w hutnictwie jest zbieranie i analiza danych w czasie rzeczywistym. Czujniki umieszczone w różnych częściach zakładu produkcyjnego dostarczają informacji na temat temperatury, ciśnienia, wilgotności czy zużycia energii. Dzięki temu możliwe jest szybkie reagowanie na wszelkie odchylenia od normy, co minimalizuje ryzyko awarii i przestojów. Ponadto, analiza danych pozwala na identyfikację obszarów wymagających optymalizacji, co prowadzi do zwiększenia efektywności produkcji.

Wprowadzenie cyfryzacji w hutnictwie wiąże się również z koniecznością przeszkolenia pracowników. Nowoczesne technologie wymagają nowych umiejętności, takich jak obsługa zaawansowanych systemów informatycznych czy analiza danych. Dlatego też, inwestycje w szkolenia i rozwój kompetencji pracowników stają się nieodzownym elementem transformacji cyfrowej w hutnictwie.

Automatyzacja procesów produkcyjnych

Automatyzacja w hutnictwie to kolejny krok w kierunku zwiększenia efektywności i redukcji kosztów produkcji. Dzięki zastosowaniu robotów i zaawansowanych systemów automatyki, możliwe jest zautomatyzowanie wielu procesów, które dotychczas wymagały pracy ludzkiej. Automatyzacja pozwala na zwiększenie precyzji i powtarzalności procesów, co przekłada się na wyższą jakość produktów końcowych.

Jednym z przykładów automatyzacji w hutnictwie jest zastosowanie robotów w procesie cięcia i formowania stali. Roboty te są w stanie wykonywać skomplikowane operacje z dużą precyzją i szybkością, co pozwala na zwiększenie wydajności produkcji. Ponadto, automatyzacja procesów transportu i magazynowania surowców oraz produktów gotowych pozwala na optymalizację logistyki wewnętrznej zakładu.

Automatyzacja w hutnictwie nie ogranicza się jedynie do procesów produkcyjnych. Coraz częściej stosowane są również zautomatyzowane systemy zarządzania, które pozwalają na lepsze planowanie i kontrolę produkcji. Systemy te integrują różne aspekty działalności zakładu, takie jak zarządzanie zasobami ludzkimi, kontrola jakości czy zarządzanie łańcuchem dostaw, co prowadzi do zwiększenia efektywności całego przedsiębiorstwa.

Wprowadzenie automatyzacji w hutnictwie wiąże się również z koniecznością zapewnienia odpowiedniego poziomu bezpieczeństwa. Automatyzacja procesów produkcyjnych wymaga zastosowania zaawansowanych systemów monitorowania i kontroli, które zapewniają bezpieczeństwo zarówno pracowników, jak i maszyn. Dlatego też, inwestycje w nowoczesne technologie bezpieczeństwa stają się nieodzownym elementem transformacji przemysłowej w hutnictwie.

Wyzwania i przyszłość hutnictwa 4.0

Transformacja hutnictwa w kierunku Przemysłu 4.0 niesie ze sobą wiele wyzwań. Jednym z głównych problemów jest konieczność integracji nowoczesnych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów hutniczych posiada przestarzałą infrastrukturę, która wymaga modernizacji, aby móc w pełni wykorzystać potencjał cyfryzacji i automatyzacji. Ponadto, wprowadzenie nowych technologii wiąże się z wysokimi kosztami inwestycyjnymi, co może stanowić barierę dla wielu przedsiębiorstw.

Kolejnym wyzwaniem jest zapewnienie odpowiedniego poziomu bezpieczeństwa danych. Wraz z rosnącą cyfryzacją, zakłady hutnicze stają się coraz bardziej narażone na ataki cybernetyczne. Dlatego też, inwestycje w nowoczesne systemy zabezpieczeń oraz szkolenia z zakresu cyberbezpieczeństwa stają się nieodzownym elementem transformacji cyfrowej w hutnictwie.

Mimo tych wyzwań, przyszłość hutnictwa 4.0 rysuje się w jasnych barwach. Cyfryzacja i automatyzacja pozwalają na zwiększenie efektywności produkcji, redukcję kosztów oraz minimalizację wpływu na środowisko. Dzięki nowoczesnym technologiom, możliwe jest również wprowadzenie bardziej zrównoważonych i ekologicznych procesów produkcyjnych, co wpisuje się w globalne trendy związane z ochroną środowiska.

Podsumowując, hutnictwo 4.0 to nie tylko wyzwanie, ale przede wszystkim ogromna szansa na rozwój i modernizację jednej z najstarszych gałęzi przemysłu. Dzięki cyfryzacji i automatyzacji, możliwe jest stworzenie bardziej efektywnych, bezpiecznych i zrównoważonych procesów produkcyjnych, które pozwolą na sprostanie rosnącym wymaganiom rynku oraz ochronę środowiska naturalnego.