Robot przemysłowy HS-045A1 marki Denso to zaawansowane rozwiązanie dla nowoczesnych linii produkcyjnych, nastawionych na wysoką powtarzalność, krótkie czasy cyklu oraz maksymalną niezawodność. Należący do rodziny robotów SCARA model ten łączy kompaktową budowę z dużą prędkością i precyzją, dzięki czemu znajduje zastosowanie zarówno w montażu drobnych komponentów, jak i w procesach pakowania, sortowania oraz testowania. Jego konstrukcja została opracowana z myślą o pracy w trybie wielozmianowym, w środowisku wymagającym stabilnej i łatwej do przewidywania jakości produkcji.

Charakterystyka konstrukcji i dane techniczne robota HS-045A1

HS-045A1 należy do grupy robotów typu SCARA (Selective Compliance Assembly Robot Arm), które charakteryzują się sztywną osią pionową oraz elastycznością w płaszczyźnie poziomej. Tego rodzaju konstrukcja sprzyja szybkim ruchom w zadanym obszarze roboczym, sprawiając, że robot idealnie nadaje się do zadań montażu, przenoszenia oraz manipulacji elementami o niewielkich i średnich gabarytach. Model HS-045A1 jest rozwinięciem wcześniejszych serii Denso, dopracowanym pod kątem zwiększenia dynamiki, zmniejszenia masy i poprawy ergonomii integracji z innymi systemami automatyki.

Warto zwrócić uwagę na podstawowe dane techniczne tego modelu, które determinują obszar jego zastosowań. Oznaczenie HS-045A1 najczęściej wiąże się z maksymalnym zasięgiem ramienia w okolicach 450 mm (stąd liczba 045 w nazwie), co lokuje go w klasie kompaktowych robotów do pracy na stanowiskach wymagających wysokiej gęstości zabudowy. Taka długość ramienia pozwala efektywnie obsługiwać obszar roboczy typowych stołów montażowych oraz kompaktowych linii produkcyjnych, jednocześnie nie generując nadmiernych wymiarów zewnętrznych.

Robot ten odznacza się wysoką prędkością ruchu osi poziomych i pionowej, co przekłada się na bardzo krótki czas cyklu – w praktyce spotykane są cykle sięgające ułamków sekundy przy przenoszeniu niewielkich obciążeń roboczych. Charakterystyczna dla rodziny Denso jest wysoka powtarzalność pozycjonowania, zwykle na poziomie setnych części milimetra, która zapewnia stabilną jakość w procesach montażu precyzyjnego. Zastosowanie bezszczotkowych serwonapędów o wysokiej sprawności przekłada się na cichą i energooszczędną pracę, kluczową w nowoczesnych zakładach klasy Industry 4.0.

Ważnym parametrem jest także dopuszczalne udźwignięcie ładunku. W przypadku HS-045A1 możemy mówić o udźwigu typowym dla tej klasy SCARA, rzędu kilku kilogramów, co pozwala na manipulację podzespołami elektronicznymi, elementami plastikowymi, lekkimi częściami metalowymi czy opakowaniami. Dzięki temu robot jest z jednej strony wystarczająco silny do typowych operacji montażowych, a z drugiej zachowuje niewielką masę własną i niewielki moment bezwładności, umożliwiające rozwijanie wysokich prędkości.

HS-045A1 można integrować z kontrolerami Denso przeznaczonymi do obsługi wielu osi i różnych modeli robotów tego producenta. Istnieje możliwość komunikacji poprzez standardowe protokoły przemysłowe, takie jak Ethernet/IP, Profinet, DeviceNet czy EtherCAT (w zależności od konfiguracji), co ułatwia współpracę z sterownikami PLC i systemami nadrzędnymi linii produkcyjnych. Dzięki temu robot może być swobodnie implementowany zarówno w nowych, jak i modernizowanych instalacjach automatyki, bez konieczności gruntownych zmian w architekturze sterowania.

W konstrukcji robota przewidziano system prowadzenia przewodów sygnałowych i pneumatycznych wewnątrz ramienia, co minimalizuje ryzyko uszkodzeń mechanicznych oraz ogranicza interferencję przewodów z innymi elementami stanowiska. Dodatkowe opcje ochrony, takie jak podwyższony stopień szczelności IP w wybranych konfiguracjach, umożliwiają pracę w środowisku zapylonym lub narażonym na kontakt z mgłą olejową czy drobnymi rozbryzgami płynów procesowych.

Standardowo robot może być wyposażony w złącza do podłączenia zewnętrznego chwytaka – najczęściej pneumatycznego, ale również elektrycznego. Ułatwia to dostosowanie końcówki roboczej do konkretnego zastosowania: od chwytaków równoległych i kątowych, przez przyssawki próżniowe, aż po dedykowane narzędzia montażowe, jak wkrętarki automatyczne, dyspensery kleju czy narzędzia do zaciskania. Integrator może w ten sposób dopasować funkcjonalność HS-045A1 do niemal dowolnego zadania manipulacyjnego w obszarze roboczym robota.

Producent, miejsce HS-045A1 w ofercie Denso i rozwój technologii SCARA

Producentem robota HS-045A1 jest japońska firma Denso, znana przede wszystkim jako globalny dostawca komponentów dla branży motoryzacyjnej, ale również uznany twórca zaawansowanych systemów automatyki oraz robotów przemysłowych. Roboty Denso są szeroko stosowane m.in. w montażu elektroniki, produkcji komponentów samochodowych, a także w przemyśle medycznym i spożywczym. Marka cieszy się opinią dostawcy urządzeń o wysokiej niezawodności, powtarzalnych parametrach i dopracowanym ekosystemie programistycznym.

Rodzina HS, do której należy HS-045A1, stanowi jedną z linii kompaktowych robotów SCARA w ofercie Denso. Projektowane są one z myślą o stanowiskach, gdzie liczy się gęsta zabudowa oraz szybki montaż. Ich zadaniem jest wykonywanie powtarzalnych, krótkich ruchów w ograniczonej przestrzeni, przy zachowaniu maksymalnej wydajności. HS-045A1 plasuje się pośrodku gamy pod względem długości ramienia i udźwigu, co czyni go rozwiązaniem uniwersalnym, odpowiednim zarówno do prostych aplikacji pick-and-place, jak i bardziej złożonych procesów montażowych.

W porównaniu do wcześniejszych generacji robotów SCARA, modele takie jak HS-045A1 oferują wyższy poziom integracji z systemami wizyjnymi, czujnikami siły, systemami śledzenia taśmy (conveyor tracking) i rozwiązaniami klasy MES. Dzięki temu robot nie jest już tylko wykonawcą prostych sekwencji ruchów, lecz staje się elementem szerszego ekosystemu produkcyjnego, opartego na cyfryzacji, analizie danych i zaawansowanej diagnostyce. Połączenie robota z systemami wizyjnymi umożliwia korekcję trajektorii ruchu w czasie rzeczywistym, rozpoznawanie części o zróżnicowanej orientacji oraz inspekcję jakościową bezpośrednio na etapie montażu.

Denso rozwija również oprogramowanie sterujące, zapewniając użytkownikom dostęp do przyjaznych środowisk programistycznych, umożliwiających tworzenie sekwencji ruchów, testowanie trajektorii oraz integrację z zewnętrznymi systemami. Programowanie może odbywać się zarówno poprzez panel operatorski, jak i z wykorzystaniem języków wysokiego poziomu czy pakietów programistycznych dedykowanych do integracji z popularnymi platformami automatyki. Dla integratorów i inżynierów, którzy chcą szybko wdrożyć robota HS-045A1, duże znaczenie ma dostępność bibliotek, przykładów kodu i dokumentacji obejmującej praktyczne aspekty konfiguracji.

Technologia SCARA, której reprezentantem jest HS-045A1, ma szczególne miejsce w historii robotyki przemysłowej. Ten typ konstrukcji był początkowo projektowany głównie z myślą o montażu drobnych elementów elektronicznych, gdzie wymagane były krótkie czasy cyklu i niezawodne pozycjonowanie w płaszczyźnie poziomej. Z czasem jednak, w wyniku postępu technologicznego, roboty SCARA zaczęły przenikać do wielu innych segmentów rynku, rozszerzając zakres zastosowań na obsługę maszyn, pakowanie, etykietowanie, a nawet proste operacje paletyzacji dla lekkich ładunków.

HS-045A1, jako nowocześniejszy przedstawiciel tej rodziny, korzysta z udoskonalonych algorytmów sterowania ruchem, które optymalizują trajektorie ramienia pod kątem minimalizacji czasu oraz zużycia energii. W praktyce oznacza to możliwość pracy z jeszcze większą liczbą cykli na jednostkę czasu przy zachowaniu bezpiecznych parametrów przyspieszeń i hamowania. Dodatkowe funkcje diagnostyczne pozwalają prognozować zużycie niektórych podzespołów, poprawiając planowanie przestojów serwisowych i ograniczając nieprzewidziane zatrzymania linii.

Dla wielu użytkowników istotne jest także to, że roboty Denso, w tym HS-045A1, są projektowane zgodnie z międzynarodowymi normami bezpieczeństwa, co przyspiesza proces certyfikacji stanowisk i linii. Dostępność funkcji bezpieczeństwa, takich jak monitorowanie prędkości, położenia czy granic obszaru roboczego, ułatwia stworzenie bezpiecznego stanowiska współpracującego z innymi maszynami, a w wybranych konfiguracjach także z operatorami wykonującymi zadania pomocnicze w pobliżu robota.

Zastosowania HS-045A1 w przemyśle montażowym i innych branżach

Robot HS-045A1 jest projektowany przede wszystkim z myślą o przemyśle montażowym, w którym dominują zadania wymagające wysokiej precyzji, prędkości oraz powtarzalności. Jego konstrukcja typu SCARA predestynuje go do wykonywania operacji, gdzie komponenty muszą być precyzyjnie pozycjonowane względem siebie w płaszczyźnie poziomej, a ruch osi Z odgrywa rolę pomocniczą, np. podczas wkładania elementów do otworów, nasadzania części czy dokonywania prostych operacji montażu wciskowego.

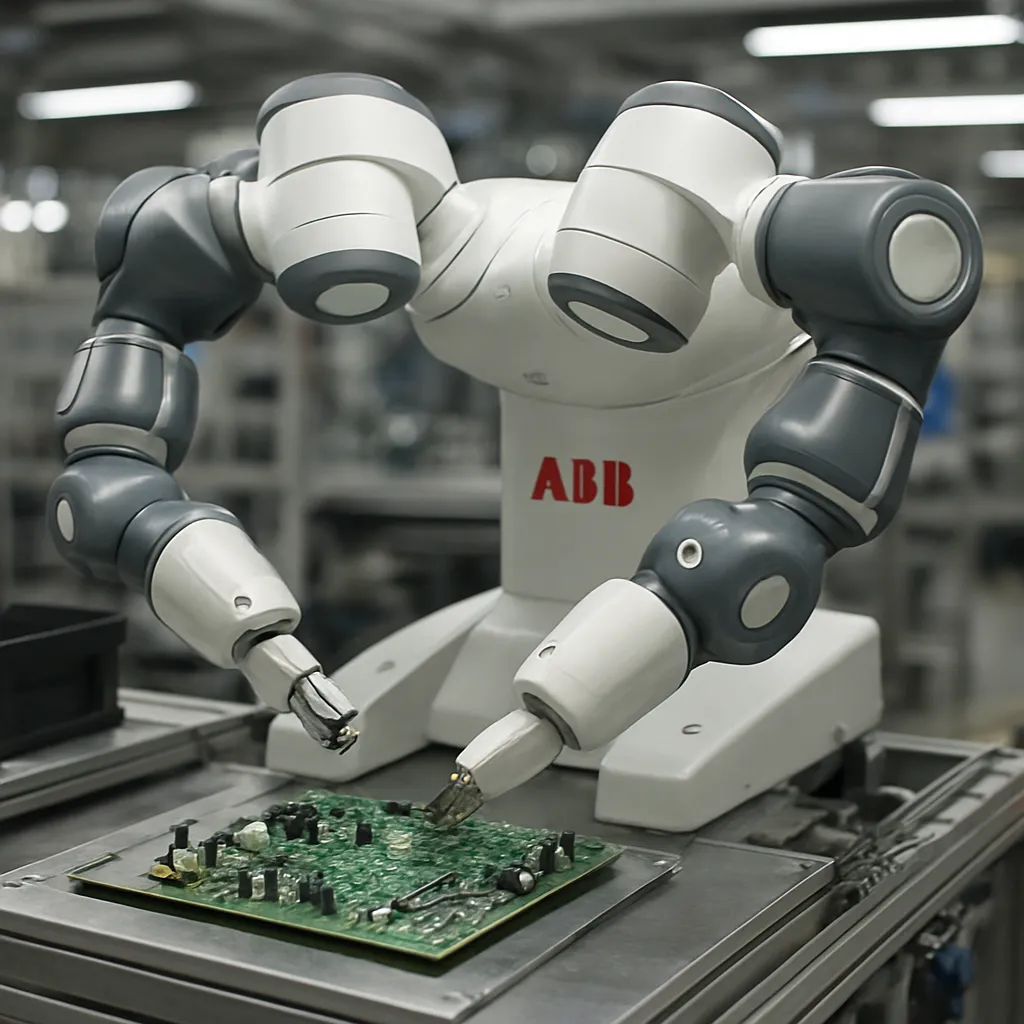

W montażu elektroniki HS-045A1 może odpowiadać za pozycjonowanie płytek drukowanych, montaż złączy, wpinanie drobnych elementów mechanicznych lub obsługę stacji testujących. Robot jest w stanie wykonywać zadania wymagające dużej liczby powtórzeń w krótkim czasie, co umożliwia utrzymanie wysokiej wydajności linii przy jednoczesnym ograniczeniu ryzyka błędów ludzkich. W połączeniu z systemami wizyjnymi może rozpoznawać położenie komponentów na przenośniku, korygować trajektorie oraz sprawdzać poprawność wykonanych operacji.

W branży motoryzacyjnej HS-045A1 może być wykorzystywany do montażu podzespołów wnętrza pojazdu, zespołów przełączników, niewielkich elementów układów elektrycznych, a także komponentów modułów sterujących. Dzięki wysokiej powtarzalności i możliwości pracy w środowisku produkcji wielozmianowej, robot umożliwia uzyskanie stabilnych parametrów jakościowych, niezbędnych w sektorze, który przykłada ogromną wagę do niezawodności i zgodności z rygorystycznymi normami. Jednostka tego typu pozwala zautomatyzować stanowiska, które dotychczas były obsługiwane ręcznie, zwiększając jednocześnie ergonomię i bezpieczeństwo pracy.

Znaczącym obszarem zastosowań są także linie montażu produktów konsumenckich, takie jak sprzęt AGD, urządzenia biurowe czy drobna elektronika użytkowa. HS-045A1 może wykonywać zadania polegające na skręcaniu obudów, zakładaniu elementów plastikowych, montażu przycisków, uszczelek, oraz czynnościach typu pick-and-place podczas pakowania. Jego kompaktowe gabaryty umożliwiają instalację nawet w ciasnych przestrzeniach, a odpowiednia konfiguracja chwytaków pozwala obsłużyć zróżnicowane kształty i materiały części.

W przemyśle medycznym i farmaceutycznym robot znajduje zastosowanie przy manipulacji delikatnymi komponentami urządzeń medycznych, montażu elementów jednorazowego użytku, a także w procesach pakowania produktów sterylnych. Tutaj szczególną wagę przykłada się do czystości procesu, stabilności parametrów i minimalizacji zanieczyszczeń. W zależności od wersji, HS-045A1 może być dostosowany do pracy w podwyższonych klasach czystości, z materiałami obudowy łatwymi do dezynfekcji oraz przewodami ułożonymi w sposób ograniczający gromadzenie zanieczyszczeń.

W sektorze spożywczym robot może być stosowany do pakowania produktów w opakowania zbiorcze, sortowania wyrobów, układania elementów w tackach czy kartonach, a także etykietowania czy obsługi maszyn dozujących. Chociaż w zastosowaniach z bezpośrednim kontaktem z żywnością często wykorzystuje się specjalne wersje robotów, to HS-045A1 może być częścią linii, gdzie produkty znajdują się już w opakowaniach, a zadaniem robota jest ich dalsza automatyzacja przepływu i pozycjonowania.

Rozwój koncepcji Przemysłu 4.0 sprawił, że roboty takie jak HS-045A1 coraz częściej są nie tylko elementem pojedynczego gniazda produkcyjnego, ale integralną częścią zintegrowanych, elastycznych systemów wytwórczych. Możliwość szybkiej rekonfiguracji stanowiska, wymiany chwytaków i modyfikacji programu robota daje przemysłowi narzędzie do reagowania na zmieniające się zamówienia, krótkie serie produkcyjne oraz rosnącą personalizację wyrobów. Dzięki zastosowaniu HS-045A1 zakłady są w stanie znacznie ograniczyć czas potrzebny na przezbrojenia, a tym samym poprawić wskaźniki wykorzystania maszyn (OEE).

W coraz większej liczbie przypadków robot jest integrowany z systemami śledzenia produkcji i identyfikacji, np. czytnikami kodów kreskowych czy znaczników RFID. HS-045A1 może pobierać informacje o produkcie z systemu nadrzędnego i na tej podstawie modyfikować sposób obchodzenia się z danym wyrobem. Taka elastyczność jest niezbędna w nowoczesnych zakładach, gdzie równolegle produkuje się wiele wariantów produktu, a każdy z nich wymaga nieco innej sekwencji działań montażowych lub innego pakowania.

Znaczenie gospodarcze, efektywność i korzyści z wdrożenia HS-045A1

Wprowadzenie robota HS-045A1 do linii produkcyjnej ma wymierne znaczenie gospodarcze na kilku poziomach. Po pierwsze, pozwala zwiększyć wydajność poprzez radykalne skrócenie czasu wykonywania powtarzalnych operacji. Po drugie, umożliwia stabilizację poziomu jakości dzięki redukcji błędów ludzkich oraz precyzyjnemu, zautomatyzowanemu pozycjonowaniu. Po trzecie, daje przedsiębiorstwom większą elastyczność w dostosowywaniu się do zmian na rynku, umożliwiając szybsze przezbrajanie linii i wdrażanie nowych produktów bez konieczności budowy zupełnie nowych stanowisk.

Na poziomie firmy inwestującej w automatyzację, HS-045A1 może przyczynić się do obniżenia kosztu jednostkowego wyrobu, co zwiększa konkurencyjność cenową wobec innych producentów. Automatyzacja procesów montażowych sprawia, że przedsiębiorstwo jest mniej wrażliwe na niedobory siły roboczej na rynku, co ma rosnące znaczenie w wielu regionach świata. Z perspektywy pracodawcy zmniejsza się również rotacja na stanowiskach, które były dotąd uważane za monotonne i obciążające fizycznie.

Roboty takie jak HS-045A1 przyczyniają się również do poprawy warunków pracy. Przeniesienie najbardziej żmudnych, powtarzalnych i potencjalnie nieergonomicznych czynności na automaty umożliwia przekierowanie pracowników do zadań bardziej zaawansowanych, wymagających kontroli procesu, nadzoru nad systemami, planowania czy analiz danych. W ten sposób rozwija się struktura zatrudnienia w zakładzie, przesuwając się stopniowo od prostych czynności manualnych w stronę obsługi i rozwijania systemów robotycznych.

Na poziomie gospodarki krajowej czy regionalnej obecność zaawansowanych robotów, takich jak HS-045A1, sprzyja rozwojowi kompetencji technicznych oraz innowacyjnych ekosystemów. Wzrost zapotrzebowania na integratorów systemów, inżynierów automatyków, programistów oraz specjalistów ds. utrzymania ruchu generuje nowe miejsca pracy o wyższej wartości dodanej. Jednocześnie, dzięki automatyzacji, lokalne zakłady produkcyjne są w stanie konkurować z fabrykami w regionach o niższych kosztach pracy, co pomaga utrzymać produkcję w danym kraju.

Ekonomiczny wymiar wdrożenia HS-045A1 obejmuje także aspekt energooszczędności i zrównoważonego rozwoju. Współczesne roboty przemysłowe są projektowane z myślą o redukcji zużycia energii elektrycznej, m.in. poprzez wykorzystanie silników o wysokiej sprawności oraz optymalizację trajektorii ruchu. Krótsze czasy cyklu, mniejsze straty oraz możliwość lepszego planowania pracy (np. tryby uśpienia podczas przestojów) przyczyniają się do ograniczenia kosztów energii, co nabiera znaczenia w kontekście rosnących cen i polityki środowiskowej.

Dodatkową korzyścią jest możliwość zbierania danych eksploatacyjnych z robota i ich analizy. HS-045A1, pracując jako element sieciowego systemu produkcyjnego, może rejestrować ilość cykli, czasy przestojów, wystąpienia błędów oraz parametry obciążenia. Analiza tych danych pozwala optymalizować planowanie konserwacji, identyfikować wąskie gardła w procesie, a także wprowadzać udoskonalenia w programie robota lub sposobie podawania części. W ten sposób powstaje pętla ciągłego doskonalenia (continuous improvement), oparta na rzeczywistych danych z procesu.

Nie bez znaczenia jest również wpływ na reputację przedsiębiorstwa. Firma inwestująca w nowoczesne rozwiązania, takie jak roboty Denso HS-045A1, często postrzegana jest jako innowacyjna, stabilna i zorientowana na jakość. W wielu branżach, szczególnie w sektorze automotive, elektroniki czy medycznym, posiadanie zaawansowanego parku maszynowego stanowi istotny argument podczas audytów jakościowych i certyfikacji dostawców. Może to przełożyć się na zdobycie nowych kontraktów oraz wejście na bardziej wymagające rynki.

Programowanie, integracja i praktyczne aspekty użytkowania HS-045A1

Oprócz parametrów technicznych i ekonomicznych, kluczowym zagadnieniem jest sposób programowania i integracji HS-045A1 z resztą linii produkcyjnej. Denso dostarcza do swoich robotów dedykowane środowiska programistyczne, umożliwiające tworzenie i testowanie programów offline, a także ich późniejsze przeładowanie na kontroler robota. Programowanie obejmuje definiowanie punktów roboczych, trajektorii, logiki warunkowej oraz komunikatów wymienianych z innymi urządzeniami.

Inżynierowie mogą wykorzystywać różne tryby pracy, np. tryb uczenia, w którym ramieniem robota steruje się manualnie przy pomocy panelu, zapisując kolejne pozycje, lub tryb programistyczny oparty na edycji kodu tekstowego. W bardziej złożonych aplikacjach stosuje się funkcje zaawansowane, takie jak interpolacja ruchów, kompensacja błędów, synchronizacja z ruchami przenośników czy współpraca z czujnikami zewnętrznymi. Wspierane są także standardy komunikacji, ułatwiające integrację z systemami wizyjnymi i sterownikami PLC różnych producentów.

Przy wdrażaniu HS-045A1 ważne jest właściwe zaprojektowanie chwytaka i narzędzia końcowego. Wybór odpowiedniego rozwiązania wpływa na stabilność chwytu, czas wymiany narzędzia oraz poziom bezpieczeństwa. Integratorzy stosują często szybkozłącza, które umożliwiają szybką zmianę chwytaka, co jeszcze bardziej zwiększa elastyczność stanowiska. Zastosowanie standardowych interfejsów mechanicznych i elektrycznych sprawia, że montaż i demontaż końcówki roboczej odbywa się w sposób uporządkowany i powtarzalny.

W praktyce użytkowania nie można pominąć aspektu szkolenia personelu. Choć HS-045A1 jest urządzeniem zaawansowanym, producenci i integratorzy starają się upraszczać interfejs użytkownika, tak aby operatorzy mogli w podstawowym zakresie obsługiwać robota bez konieczności głębokiej wiedzy programistycznej. Obejmuje to m.in. umiejętność uruchamiania programów, wstrzymywania cyklu, diagnozowania prostych alarmów czy wykonywania bezpiecznych procedur resetowania.

Znaczącą zaletą jest też dostępność wsparcia technicznego i serwisu. Dla urządzeń takich jak HS-045A1 producenci zapewniają dokumentację, instrukcje uruchomienia, biblioteki programistyczne oraz możliwość konsultacji z ekspertami. Pozwala to ograniczyć czas potrzebny na pierwsze uruchomienie oraz minimalizować ryzyko popełnienia błędów podczas integracji. W dłuższej perspektywie dostęp do aktualizacji oprogramowania i możliwości rozbudowy systemu zarówno sprzętowo, jak i programowo, zwiększa żywotność inwestycji.

Nie można pominąć perspektywy dalszego rozwoju technologii, w tym wykorzystania HS-045A1 w bardziej zaawansowanych scenariuszach, takich jak linie hybrydowe, w których roboty współdziałają z operatorami w ramach tej samej przestrzeni roboczej. Choć SCARA nie są typowymi robotami współpracującymi, właściwie zaprojektowane systemy bezpieczeństwa, wygrodzenia i czujniki mogą umożliwić zbliżenie operatora do stanowiska, gdy robot znajduje się w stanie bezpiecznym. Przyszłość może przynieść jeszcze większe możliwości łączenia szybkości i precyzji typowej dla SCARA z adaptacyjnością, jaką oferują systemy wizyjne, czujniki siły oraz algorytmy sztucznej inteligencji.

Z punktu widzenia projektantów linii, HS-045A1 jest jednym z kluczowych narzędzi do budowy nowoczesnych, elastycznych i efektywnych systemów montażowych. Łączy kompaktowe wymiary z wysoką dynamiką, wspiera standardy komunikacji przemysłowej i wpisuje się w koncepcje cyfrowej fabryki, w której dane z maszyn są nieustannie monitorowane, analizowane i wykorzystywane do optymalizacji procesów. Obecność takiego robota na linii produkcyjnej to nie tylko kwestia automatyzacji pojedynczej operacji, lecz element szerszej transformacji w kierunku zintegrowanej, inteligentnej produkcji.