Grafit jest jednym z najważniejszych materiałów węglowych znanych człowiekowi, a jego unikalne właściwości fizyczne, chemiczne i strukturalne sprawiły, że stał się kluczowym surowcem dla wielu gałęzi przemysłu – od tradycyjnego hutnictwa, przez energetykę jądrową, aż po nowoczesną elektronikę i technologie magazynowania energii. Choć kojarzy się przede wszystkim z wkładami ołówków, jego zastosowania są znacznie szersze i obejmują obszary o strategicznym znaczeniu gospodarczym i technologicznym.

Budowa, właściwości i odmiany grafitu

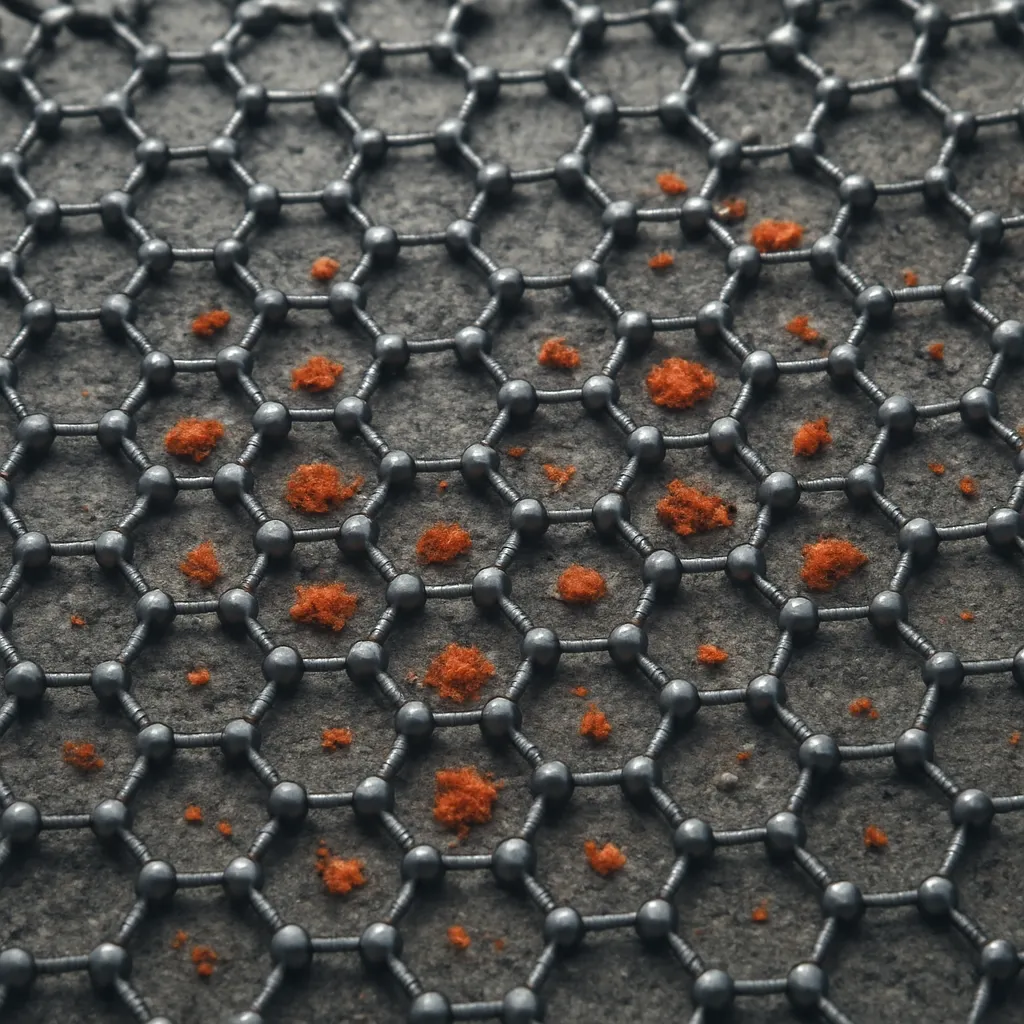

Grafit jest krystaliczną odmianą węgla o strukturze warstwowej. Atomy węgla tworzą płaskie, heksagonalne sieci, przypominające plastry miodu, ułożone jedna nad drugą w stosy warstw. W każdej warstwie atomy są połączone silnymi wiązaniami kowalencyjnymi, natomiast między warstwami działają znacznie słabsze siły van der Waalsa. Ta specyficzna budowa odpowiada za szereg cech charakterystycznych.

Po pierwsze, grafit jest bardzo dobrym przewodnikiem elektrycznym w płaszczyźnie warstw. Elektrony swobodnie poruszają się w obrębie sieci heksagonalnej, co czyni z grafitu ważny materiał elektrodowy. Po drugie, słabe oddziaływania między warstwami sprawiają, że mogą się one łatwo przesuwać względem siebie, co przekłada się na właściwości smarne i miękkość w jednym kierunku. To właśnie dzięki temu efektowi grafit zostawia ciemny ślad na papierze, znany z ołówków i kredek technicznych.

Właściwości termiczne są równie istotne. Grafit wykazuje bardzo wysoką przewodność cieplną w kierunku równoległym do warstw, a jednocześnie dobrze znosi ekstremalne temperatury. Jest stabilny chemicznie w szerokim zakresie warunków, szczególnie w atmosferze obojętnej lub redukującej. W warunkach utleniających, przy wysokiej temperaturze, może ulegać spalaniu do dwutlenku węgla, co jest jednym z głównych ograniczeń jego zastosowań w środowisku tlenowym.

Pod względem pochodzenia wyróżnia się przede wszystkim dwa rodzaje grafitu: naturalny i sztuczny (syntetyczny). Grafit naturalny występuje w przyrodzie jako minerał, często w skałach metamorficznych i osadowych, gdzie powstaje w wyniku długotrwałego przeobrażenia materii organicznej przy wysokim ciśnieniu i temperaturze. Zasoby grafitu naturalnego są rozproszone geograficznie, a jego jakość zależy od wielkości kryształów, zawartości domieszek i struktury złóż.

Z kolei grafit sztuczny jest otrzymywany w kontrolowanych warunkach przemysłowych z odpowiednio dobranych surowców węglowych. Dzięki temu można projektować jego parametry – takie jak gęstość, porowatość, przewodność, wytrzymałość mechaniczna czy odporność chemiczna – pod konkretne zastosowania. To odróżnia go od wielu surowców naturalnych, których właściwości są zdeterminowane przez warunki geologiczne i trudniej je dopasować do wymagań nowoczesnych technologii.

W praktyce przemysłowej grafit występuje w różnych postaciach: jako proszek, płatki, bloki, kształtki, elektrody, szczotki, folie, kompozyty z metalami czy polimerami. Każda z nich odpowiada na inne potrzeby technologiczne – od prostych smarów suchego tarcia po zaawansowane materiały do ogniw paliwowych i baterii litowo-jonowych.

Produkcja grafitu naturalnego i sztucznego

Wydobycie i przetwarzanie grafitu naturalnego

Proces pozyskiwania grafitu naturalnego rozpoczyna się na etapie prospekcji geologicznej i rozpoznawania złóż. Główne regiony jego wydobycia to m.in. Chiny, Indie, Brazylia, Mozambik, Kanada czy Madagaskar. Złoża mogą mieć formę żył, soczew lub rozproszonych skupień w skałach metamorficznych, takich jak łupki grafitowe, a także w skałach osadowych. Zawartość grafitu w rudzie jest bardzo zróżnicowana – od kilku do kilkudziesięciu procent.

Wydobycie prowadzi się metodą odkrywkową lub podziemną, w zależności od głębokości zalegania złoża i warunków geologicznych. Urobek trafia następnie do zakładów przeróbczych, gdzie przechodzi przez etapy rozdrabniania, mielenia i wzbogacania. Ponieważ grafit różni się gęstością i właściwościami powierzchniowymi od minerałów towarzyszących, stosuje się procesy flotacji pianowej, separację grawitacyjną i czasem magnetyczną. Celem jest uzyskanie koncentratu o wysokiej zawartości węgla – często powyżej 90–95%.

Kolejnym etapem jest oczyszczanie chemiczne lub termiczne. Procesy te służą redukcji zawartości popiołu i domieszek, takich jak krzemiany, tlenki żelaza czy związki siarki. Oczyszczanie chemiczne zwykle obejmuje trawienie kwasami (np. kwasem fluorowodorowym i solnym), co usuwa zanieczyszczenia mineralne. Oczyszczanie termiczne polega na wygrzewaniu koncentratu w temperaturach rzędu 2500–3000°C, w atmosferze obojętnej, co pozwala odparować lub zredukować wiele związków nieorganicznych. Wysokiej czystości grafit naturalny może mieć zawartość węgla powyżej 99,9%, co jest istotne np. w zastosowaniach elektronicznych lub jądrowych.

Na końcu procesów przeróbczych następuje klasyfikacja ziarnowa i ewentualne formowanie. Proszkowy grafit naturalny może być sprzedawany w różnych frakcjach granulometrycznych, jako płatki (flake graphite), grafit amorficzny (drobnoziarnisty) czy tzw. vein graphite o strukturze żyłowej. Od wielkości cząstek zależą właściwości smarne, przewodnictwo, reakcja chemiczna oraz przydatność do produkcji kompozytów, elektrod lub materiałów ogniotrwałych.

Produkcja grafitu sztucznego z koksu naftowego i węglowego

Grafit sztuczny (syntetyczny) jest wytwarzany głównie z surowców węglowych o wysokiej zawartości węgla pierwiastkowego, takich jak koks naftowy lub koks węglowy. Proces produkcji jest wieloetapowy i energochłonny, ale daje możliwość precyzyjnego kształtowania właściwości materiału.

Na początku odpowiednio przygotowany koks jest mielony i mieszany z lepiszczem – najczęściej smołą węglową lub asfaltem. Mieszanina ta jest podgrzewana i homogenizowana, aż uzyska konsystencję pozwalającą na formowanie. Następnie formuje się z niej brykiety, bloki, preformy lub kształtki metodami prasowania, wytłaczania czy izostatycznego formowania pod wysokim ciśnieniem. W tym etapie można już kontrolować kształt, gęstość wstępną oraz orientację struktury.

Uformowany półprodukt poddawany jest procesowi wygrzewania w atmosferze obojętnej lub redukującej w temperaturach sięgających 800–1000°C. W tym stadium zachodzi karbonizacja lepiszcza, odparowanie substancji lotnych i tworzenie bardziej uporządkowanej struktury węglowej. Powstały materiał określa się jako węgiel grafityzujący, ale jego struktura krystaliczna jest jeszcze daleka od idealnego grafitu.

Kluczowym etapem jest grafityzacja, czyli wygrzewanie w temperaturach rzędu 2500–3000°C, najczęściej w piecach oporowych z zastosowaniem prądu elektrycznego o dużym natężeniu. W tak wysokich temperaturach następuje dalsze uporządkowanie struktury, wzrost krystalitów, zbliżenie odległości między warstwami do wartości charakterystycznej dla grafitu i znaczny wzrost przewodności elektrycznej oraz cieplnej. Proces ten trwa od kilku godzin do kilkudziesięciu godzin, w zależności od wielkości elementów i wymaganych właściwości.

Po grafityzacji materiał jest obróbce mechanicznej: cięty, szlifowany, wiercony, frezowany, tak aby uzyskać ostateczny kształt elektrod, bloków czy części konstrukcyjnych. W niektórych zastosowaniach wykonuje się dodatkowe procesy impregnacji żywicami lub smółami w celu zmniejszenia porowatości i poprawy wytrzymałości mechanicznej oraz odporności na penetrację ciekłych metali czy gazów korozyjnych.

Grafit sztuczny produkuje się także w postaci specjalnych materiałów, takich jak grafit izostatyczny – charakteryzujący się bardzo drobną i jednorodną strukturą, uzyskaną dzięki prasowaniu izostatycznemu. Tego typu materiał jest stosowany w precyzyjnej obróbce metali, w formach do krystalizacji, w przemyśle półprzewodnikowym czy w elementach pieców wysokotemperaturowych.

Modyfikacje powierzchni i kompozyty na bazie grafitu

Zarówno grafit naturalny, jak i sztuczny można poddawać modyfikacjom powierzchniowym lub łączyć w kompozyty, aby uzyskać synergiczny efekt właściwości. Przykładem są grafity powlekane metalami, takimi jak miedź czy nikiel, co poprawia ich przewodnictwo, odporność na zużycie i zdolność do lutowania. Stosuje się również powłoki ceramiczne, zwiększające odporność na utlenianie w podwyższonej temperaturze.

Kompozyty grafitowe z polimerami, tzw. polimery przewodzące z domieszką grafitu, łączą lekkość i elastyczność tworzyw sztucznych z przewodnictwem elektrycznym i smarnością grafitu. Znajdują zastosowanie w elektronice, w elementach antystatycznych, a także w komponentach mechanicznych, gdzie zmniejszają tarcie i zużycie. Kompozyty grafit–metal wykorzystywane są do produkcji szczotek elektrycznych, łożysk samosmarujących czy części pracujących w warunkach granicznego smarowania.

Kierunkiem rozwoju są również materiały powiązane strukturalnie z grafitem, jak grafen – pojedyncza warstwa atomów węgla o heksagonalnym ułożeniu – oraz grafity ekspandowane, powstające poprzez interkalację związków chemicznych między warstwami i ich późniejsze gwałtowne rozszerzenie. Choć nie są one klasycznym grafitem w znaczeniu masywnych kształtek, korzystają z tej samej podstawowej struktury krystalicznej i rozwijają nowe obszary zastosowań.

Zastosowania grafitu w przemyśle i jego znaczenie gospodarcze

Hutnictwo, odlewnictwo i materiały ogniotrwałe

Jednym z najstarszych i wciąż kluczowych obszarów zastosowań grafitu jest hutnictwo i odlewnictwo metali. Grafit, dzięki wysokiej temperaturze topnienia, odporności termicznej i chemicznej, a także dobremu przewodnictwu cieplnemu, idealnie nadaje się do produkcji tygli, form odlewniczych i elementów narażonych na bezpośredni kontakt z ciekłymi metalami. W przemyśle stali i żeliwa wykorzystuje się go jako składnik wyłożeń pieców, dysz tlenowych oraz materiałów ogniotrwałych pracujących w ekstremalnych warunkach temperatury i agresywnych atmosferach.

Grafitowe tygiele i formy umożliwiają równomierne rozprowadzenie ciepła w kąpieli metalicznej, minimalizując lokalne przegrzania i naprężenia termiczne. Odporność na szoki termiczne jest szczególnie istotna przy częstym nagrzewaniu i chłodzeniu, co wydłuża żywotność wyposażenia i obniża koszty eksploatacji. W przypadku niektórych stopów metali grafit pełni też funkcję materiału antyadhezyjnego – roztopiony metal mniej chętnie przywiera do jego powierzchni, co ułatwia procesy odlewnicze.

W wyłożeniach ogniotrwałych pieców, konwertorów i kadzi stalowniczych grafit bywa łączony z innymi składnikami, takimi jak magnezyt czy tlenek glinu, tworząc kompozyty o wysokiej odporności na korozję żużlową, penetrację ciekłych metali i niszczące działanie gazów. Zastosowanie grafitu w tych materiałach pozwala na pracę w warunkach silnie redukujących, gdzie wiele innych ceramik uległoby szybkiemu zniszczeniu. W hutnictwie żelaza grafit jest również obecny w postaci węgla w strukturze samego żeliwa – odpowiednie warunki krystalizacji powodują wydzielanie się płatków grafitu, które modyfikują własności mechaniczne i technologiczne stopu.

Energetyka, w tym energetyka jądrowa

W energetyce konwencjonalnej grafit wykorzystuje się w elementach pieców, instalacjach wysokotemperaturowych oraz jako składnik szczotek silników elektrycznych i generatorów. Jednak szczególne znaczenie ma jego rola w energetyce jądrowej, gdzie jest stosowany jako moderator neutronów w niektórych typach reaktorów. Moderator spowalnia szybkie neutrony powstające w wyniku reakcji rozszczepienia jądrowego, co zwiększa prawdopodobieństwo dalszych rozszczepień i utrzymania reakcji łańcuchowej na kontrolowanym poziomie.

Grafit jądrowy musi spełniać bardzo rygorystyczne wymagania dotyczące czystości chemicznej, jednorodności struktury i odporności na promieniowanie neutronowe. Domieszki takich pierwiastków jak bor, kobalt czy gadolin mogą silnie wpływać na bilans neutronowy, dlatego ich zawartość musi być minimalizowana. Ponadto struktura grafitu musi być stabilna pod wpływem bombardowania neutronami i wysokiej temperatury, aby nie doszło do nadmiernego pęcznienia, pękania czy zmiany właściwości mechanicznych.

Wraz z rozwojem nowych koncepcji reaktorów, w tym wysokotemperaturowych reaktorów gazowych, grafit zyskuje ponownie na znaczeniu jako materiał konstrukcyjny i moderator. Jego odporność na wysokie temperatury i dobre właściwości mechaniczne w warunkach wysokiej próżni lub atmosfery helowej sprawiają, że jest atrakcyjnym kandydatem w projektach reaktorów czwartej generacji. Z punktu widzenia bezpieczeństwa istotna jest także przewidywalność jego zachowania pod długotrwałym napromieniowaniem.

Elektrotechnika, elektronika i magazynowanie energii

Przewodnictwo elektryczne grafitu, jego stabilność chemiczna i możliwość formowania czynią go podstawowym materiałem w szerokiej gamie zastosowań elektrotechnicznych. Jednym z najbardziej znanych przykładów są elektrody do pieców łukowych używanych w hutnictwie stali z złomu. Elektrody grafitowe przewodzą prąd o ogromnym natężeniu, wytwarzając intensywny łuk elektryczny topiący wsad stalowy. W takim środowisku konieczna jest wysoka odporność na erozję, utlenianie i szoki termiczne, co decyduje o przewadze grafitu nad wieloma innymi materiałami.

W urządzeniach elektrycznych grafit pojawia się również jako materiał na szczotki prądowe w silnikach, generatorach i alternatorach. Jego zadaniem jest zapewnienie dobrego kontaktu elektrycznego pomiędzy elementami ruchomymi a nieruchomymi, przy jednoczesnym ograniczeniu zużycia pierścieni czy komutatorów. Właściwości smarne grafitu zmniejszają tarcie i zapobiegają zatarciom, a odpowiednio dobrane kompozyty grafitowo-metaliczne potrafią pracować w wymagających warunkach mechanicznych i elektrycznych.

Coraz ważniejszym segmentem zastosowań jest magazynowanie energii, szczególnie w bateriach litowo-jonowych. Grafit, najczęściej w postaci wysoko oczyszczonego proszku o odpowiedniej strukturze, pełni rolę materiału anodowego. Jony litu wbudowują się między warstwy grafitowe w procesie ładowania i wydostają się z nich w czasie rozładowania. Wydajność takich akumulatorów, ich trwałość oraz bezpieczeństwo zależą w dużej mierze od jakości grafitu – jego czystości, struktury, porowatości i stabilności chemicznej.

Rynek baterii do pojazdów elektrycznych, magazynów energii dla sieci elektroenergetycznych oraz elektroniki przenośnej sprawia, że zapotrzebowanie na grafit anody do baterii rośnie w tempie kilkunastu, a w niektórych regionach nawet kilkudziesięciu procent rocznie. To przesuwa punkt ciężkości z tradycyjnych zastosowań hutniczych na sektor elektromobilności i odnawialnych źródeł energii. W efekcie grafit jest coraz częściej określany jako materiał strategiczny, powiązany z transformacją energetyczną i dekarbonizacją gospodarki.

W elektronice wysokiej częstotliwości i technice mikrofalowej grafit bywa wykorzystywany w elementach ekranów, radiatorach, a także w postaci cienkich folii przewodzących ciepło. Folie grafitowe mają bardzo dobrą anizotropową przewodność cieplną – znakomicie odprowadzają ciepło w płaszczyźnie, pozostając stosunkowo słabymi przewodnikami w kierunku prostopadłym, co pozwala precyzyjniej sterować przepływem ciepła w urządzeniach elektronicznych.

Przemysł chemiczny, smary i zastosowania tribologiczne

W przemyśle chemicznym grafit wykorzystuje się jako materiał konstrukcyjny aparatury narażonej na działanie agresywnych mediów – kwasów, zasad, soli i mieszanin reakcyjnych. Elementy takie jak wymienniki ciepła, reaktory, wykładziny kolumn, pompy czy uszczelnienia mogą być wykonane z grafitu impregnowanego żywicami lub łączonego z innymi materiałami kompozytowymi. Dzięki odporności na korozję chemiczną i wysoką temperaturę grafit wydłuża żywotność urządzeń, szczególnie tam, gdzie stal nierdzewna lub stopy metali szlachetnych byłyby zbyt kosztowne lub niewystarczająco odporne.

Jedną z najbardziej znanych cech użytkowych grafitu jest jego zdolność do zmniejszania tarcia. Właściwości smarne wynikają z łatwego przesuwania się równoległych warstw atomów węgla względem siebie. W praktyce technicznej grafit stosuje się jako dodatek do smarów stałych i płynnych, a także w czystej postaci – jako smar suchy. Smary grafitowe są szczególnie przydatne w warunkach wysokich temperatur, próżni lub obecności silnie utleniających mediów, gdzie klasyczne smary olejowe i tłuszczowe ulegają rozkładowi.

W zastosowaniach tribologicznych, obejmujących naukę o tarciu, zużyciu i smarowaniu, grafit jest materiałem do produkcji łożysk ślizgowych, pierścieni uszczelniających, prowadnic i innych elementów maszyn. Niektóre z nich wykorzystują samosmarujące kompozyty grafitowe, które ograniczają konieczność stosowania dodatkowych smarów i ułatwiają eksploatację w trudnych warunkach pracy – np. w wysokich temperaturach, przy dużych obciążeniach lub tam, gdzie dostęp do punktów smarowania jest utrudniony.

Budownictwo, materiały kompozytowe i inne zastosowania przemysłowe

W budownictwie grafit pojawia się jako składnik materiałów izolacyjnych, zwłaszcza w postaci dodatków do spienionego polistyrenu czy pian poliuretanowych. Dodatek drobnoziarnistego grafitu poprawia właściwości termoizolacyjne, ponieważ ogranicza przenikanie promieniowania cieplnego i zwiększa współczynnik odbicia w zakresie podczerwieni. Pozwala to na uzyskanie cieńszych warstw izolacji przy tej samej skuteczności energetycznej, co ma znaczenie w projektowaniu energooszczędnych budynków.

W przemyśle tworzyw sztucznych i gumy grafit stosuje się jako napełniacz poprawiający przewodnictwo elektryczne, odporność na ścieranie oraz stabilność termiczną. Kompozyty polimerowe z dodatkiem grafitu mogą być wykorzystywane do produkcji antystatycznych posadzek, obudów urządzeń elektronicznych, węży i przewodów, które muszą odprowadzać ładunki elektrostatyczne, a także do różnego rodzaju uszczelnień i elementów o podwyższonej odporności tribologicznej.

W przemyśle papierniczym i drukarskim grafit występuje jako składnik niektórych farb przewodzących oraz pokryć antyelektrostatycznych. W technice pomiarowej wykorzystuje się rezystancyjne elementy z grafitu do wytwarzania potencjometrów, rezystorów dużej mocy i elementów grzejnych, gdzie zmiana oporu z temperaturą może być zarówno wykorzystywana, jak i kompensowana w układach sterowania.

Nie należy zapominać o roli grafitu w przemyśle artystycznym i biurowym – ołówki, kredki, pręciki do szkicowania i różne rodzaje wkładów piszących wciąż bazują na mieszankach grafitu z glinką, które pozwalają regulować twardość i intensywność kreski. Choć segment ten ma mniejsze znaczenie ilościowe w porównaniu z hutnictwem czy energetyką, przyczynia się do rozpoznawalności grafitu w kulturze i codziennym życiu.

Znaczenie gospodarcze i geopolityczne grafitu

Rola grafitu w gospodarce rośnie wraz z rozwojem technologii wymagających lekkich, przewodzących i odpornych materiałów węglowych. Szczególnie istotne są trzy obszary: elektromobilność, magazynowanie energii z odnawialnych źródeł oraz technologie wysokotemperaturowe i jądrowe. W każdym z nich grafit występuje jako materiał krytyczny – jego brak lub ograniczona dostępność może spowolnić inwestycje i rozbudowę infrastruktury.

Struktura podaży jest silnie skoncentrowana geograficznie. Duża część światowej produkcji grafitu naturalnego pochodzi z Azji, z dominującą rolą jednego kraju. Powoduje to obawy o stabilność łańcuchów dostaw, szczególnie w obliczu napięć handlowych, ograniczeń eksportowych czy wahań cen surowców. W odpowiedzi na te ryzyka wiele krajów wprowadziło grafit na listy surowców krytycznych, prowadzących do wsparcia badań nad alternatywnymi źródłami, recyklingiem i substytucją.

Równocześnie rośnie znaczenie grafitu sztucznego, zwłaszcza w zastosowaniach wymagających wysokiej czystości i powtarzalnych parametrów. Jego produkcja jest jednak bardzo energochłonna, co z jednej strony podnosi koszty, a z drugiej stawia wyzwania środowiskowe, związane z emisjami gazów cieplarnianych i koniecznością dekarbonizacji przemysłu ciężkiego. Poszukiwanie rozwiązań poprawiających efektywność energetyczną pieców grafityzacyjnych, wykorzystanie odnawialnych źródeł energii oraz rozwój mniej energochłonnych procesów to obecnie ważne kierunki innowacji.

W perspektywie długoterminowej grafit pozostaje materiałem o strategicznym znaczeniu dla rozwoju gospodarki opartej na energii elektrycznej i cyfryzacji. Jego obecność w bateriach, elektronice, instalacjach przemysłowych i infrastrukturze energetycznej sprawia, że popyt jest silnie skorelowany z trendami makroekonomicznymi, takimi jak urbanizacja, rozwój transportu publicznego, wzrost liczby pojazdów elektrycznych i budowa inteligentnych sieci energetycznych.

W odpowiedzi na te wyzwania intensywnie rozwijane są technologie recyklingu materiałów grafitowych, zwłaszcza z zużytych baterii litowo-jonowych i elektrod pieców łukowych. Recykling pozwala zmniejszyć uzależnienie od importu surowców, ograniczyć ilość odpadów oraz zredukować wpływ wydobycia na środowisko. Jest to jednak proces technologicznie złożony, wymagający zaawansowanych metod separacji, oczyszczania i ponownego kształtowania materiału.

Grafit, choć na pierwszy rzut oka może wydawać się prostą odmianą węgla, łączy w sobie cechy metalu, ceramiki i materiału kompozytowego. Dzięki unikalnemu połączeniu przewodności elektrycznej, smarności, odporności termicznej i chemicznej, a także możliwości precyzyjnego dostosowywania parametrów, pozostaje jednym z kluczowych materiałów współczesnego przemysłu. Dyskusje na temat jego przyszłości obejmują zarówno rozwój nowych zastosowań – jak w ogniwach litowo-siarkowych, stałotlenkowych czy w technologiach wodorowych – jak i wyzwania związane z bezpieczeństwem dostaw, zrównoważonym rozwojem oraz konkurencją ze strony nowych form węgla, takich jak grafen i zaawansowane nanostruktury węglowe.