Farba epoksydowa to jedna z najważniejszych i najbardziej wszechstronnych powłok ochronnych stosowanych w przemyśle, budownictwie i infrastrukturze. Wywodzi się z technologii tworzyw sztucznych, ale z czasem stała się osobną kategorią materiałów inżynierskich, łącząc cechy farby dekoracyjnej, powłoki antykorozyjnej i chemoodpornej bariery ochronnej. Jej niezwykła trwałość, odporność mechaniczna i możliwość precyzyjnego dopasowania właściwości do konkretnego zastosowania sprawiły, że stała się standardem w wielu kluczowych sektorach gospodarki – od stoczni, przez rafinerie, po hale produkcyjne, magazyny wysokiego składowania i laboratoria. Zrozumienie, czym jest farba epoksydowa, jak powstaje oraz jaką pełni rolę w gospodarce, pozwala lepiej ocenić zarówno jej korzyści, jak i ograniczenia, zwłaszcza w kontekście wymogów środowiskowych i bezpieczeństwa pracy.

Skład chemiczny i zasada działania farb epoksydowych

Farba epoksydowa to system dwuskładnikowy, który w najprostszym ujęciu składa się z żywicy epoksydowej oraz utwardzacza. Ich połączenie prowadzi do reakcji chemicznej, w wyniku której powstaje przestrzennie usieciowane tworzywo sztuczne – tzw. polimer termoutwardzalny. To właśnie struktura sieciowa odpowiada za wyjątkową twardość, odporność chemiczną i przyczepność do podłoża.

Podstawowe elementy farby epoksydowej to:

- Żywica epoksydowa – najczęściej na bazie bisfenolu A (rzadziej F) i epichlorohydryny; to ona zawiera grupy epoksydowe odpowiedzialne za dalsze reakcje sieciowania.

- Utwardzacz – najczęściej poliaminowy, poliimidowy lub na bazie adduktów aminowych; dobór rodzaju utwardzacza wpływa na czas życia mieszaniny (tzw. pot-life), szybkość utwardzania oraz odporność chemiczną.

- Rozcieńczalniki – organiczne (np. ksylen, MEK) lub w nowocześniejszych systemach – woda; regulują lepkość, czas schnięcia, ułatwiają aplikację.

- Pigmenty – nadają kolor, ale też mogą pełnić funkcję ochronną (np. pigmenty antykorozyjne zawierające fosforany, cynk, barierowe płytki mikowe).

- Wypełniacze mineralne – wpływają na twardość, odporność na ścieranie, gładkość powierzchni, a w farbach do posadzek zwiększają odporność na nacisk i uderzenia.

- Dodatki modyfikujące – środki antypieniące, dyspergujące, przyspieszacze reakcji, stabilizatory, modyfikatory adhezji.

Najważniejszą reakcją zachodzącą w tych systemach jest otwarcie pierścienia epoksydowego i jego związanie z grupami aminowymi lub innymi aktywnymi chemicznie fragmentami utwardzacza. W efekcie powstaje gęsta sieć wiązań kowalencyjnych, tworząca twardą, nierozpuszczalną i nierozmiękczalną powłokę. Od stopnia usieciowania zależą kluczowe własności użytkowe, takie jak odporność chemiczna, termiczna i mechaniczna.

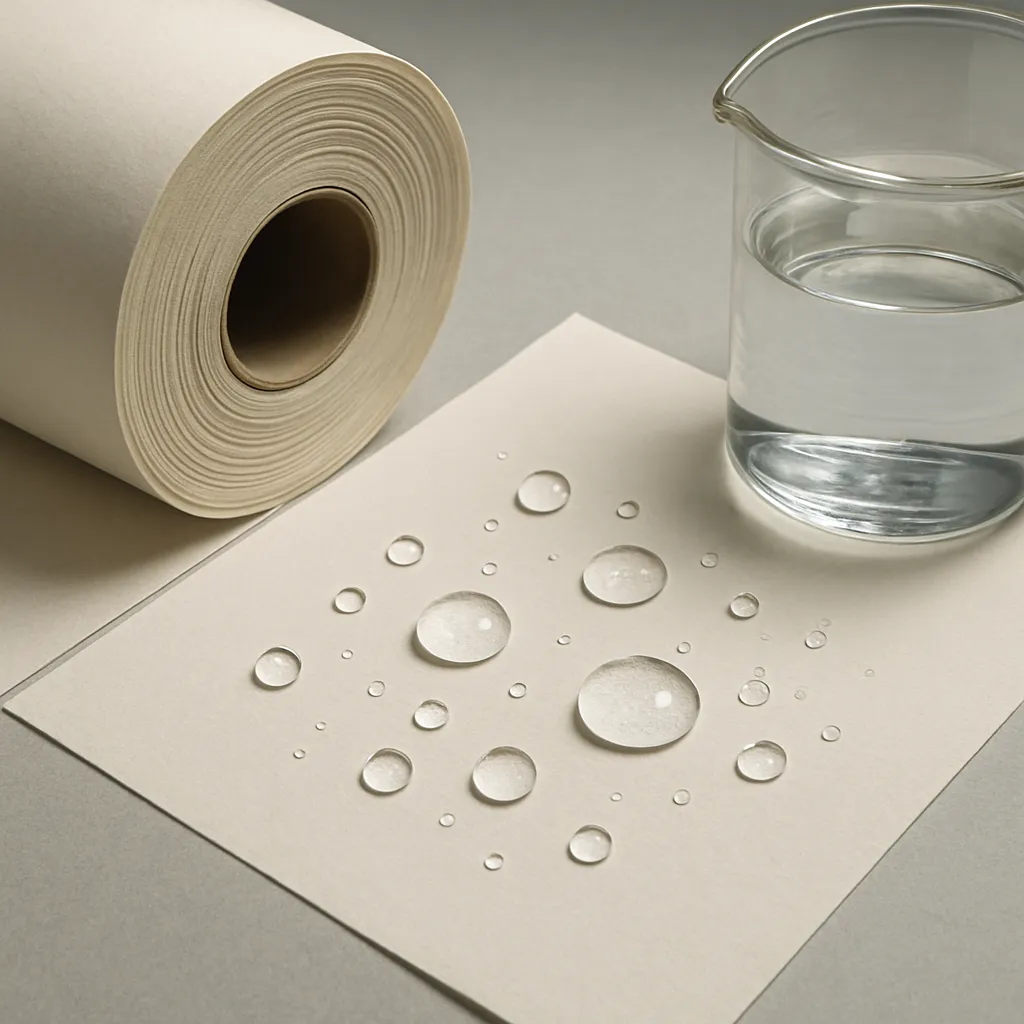

Cechą wyróżniającą farby epoksydowe jest bardzo dobra przyczepność do dobrze przygotowanych podłoży – metalu, betonu, drewna, niektórych tworzyw sztucznych. Wynika to zarówno z oddziaływań mechanicznych (zakotwienie w mikronierównościach), jak i chemicznych (reakcja z grupami funkcyjnymi na powierzchni podłoża).

Proces produkcji farb epoksydowych

Wytwarzanie farb epoksydowych to proces wieloetapowy, wymagający zarówno zaawansowanej wiedzy z zakresu chemii polimerów, jak i nowoczesnej aparatury przemysłowej. Choć poszczególni producenci stosują różne receptury oraz zastrzeżone technologie, ogólny schemat produkcyjny jest zbliżony w całej branży.

Synteza żywic epoksydowych

Podstawą jest produkcja żywicy epoksydowej. Najczęściej stosowana jest żywica typu bisfenol A–epichlorohydryna. Proces obejmuje:

- Reakcję bisfenolu A z epichlorohydryną w środowisku alkalicznym (zwykle ług sodowy),

- Powstawanie glikydylowych eterów bisfenolu A, zawierających wiele reaktywnych pierścieni oksiranowych,

- Oczyszczanie żywicy, usuwanie soli, nadmiaru reagentów i rozpuszczalników.

W zależności od proporcji reagentów uzyskuje się żywice o różnej masie cząsteczkowej, lepkości i liczbie epoksydowej. Te parametry mają później ogromny wpływ na charakter powłoki – bardziej elastycznej lub twardej, szybciej bądź wolniej reagującej z utwardzaczem.

Dobór i synteza utwardzaczy

Utwardzacze do farb epoksydowych to kolejna kluczowa grupa składników. Najczęściej wykorzystywane są:

- Alifatyczne i cykloalifatyczne aminy – szybkie utwardzanie w temperaturze pokojowej, dobre właściwości mechaniczne, często jednak silny zapach i wyższa reaktywność (istotna przy aplikacji).

- Poliamidy – zapewniają lepszą elastyczność, są mniej wrażliwe na wilgoć podczas utwardzania.

- Addukty aminowe – modyfikowane chemicznie aminy, dające kontrolowany czas życia mieszaniny i poprawione właściwości aplikacyjne.

Sama produkcja utwardzaczy polega na syntezie odpowiednich związków aminowych, ich ewentualnej modyfikacji (np. z żywicami epoksydowymi w niewielkim stopniu, co pozwala sterować reaktywnością) oraz późniejszym mieszaniu z rozcieńczalnikami i dodatkami.

Formulacja farby – mieszanie komponentów

Gotowa farba epoksydowa w puszce (lub beczce) jest zazwyczaj systemem wieloskładnikowym. Zwykle rozróżnia się:

- Składnik A – zawierający żywicę epoksydową, pigmenty, wypełniacze, dodatki i część rozcieńczalników,

- Składnik B – będący utwardzaczem, często z dodatkiem rozcieńczalników i środków pomocniczych.

Formulacja farby obejmuje:

- Dokładne odmierzenie surowców według receptury,

- Intensywne mieszanie pigmentów i wypełniaczy z żywicą (np. w młynkach kulowych, mieszadłach wysokoobrotowych lub młynach perłowych) do uzyskania jednorodnej, zdyspergowanej masy,

- Dodanie dodatków poprawiających reologię (płynięcie), stabilność barwy, odporność na sedymentację,

- Kontrolę parametrów końcowego produktu – lepkości, zawartości części stałych, stopnia rozproszenia pigmentów, koloru, połysku.

Produkcja musi spełniać rygorystyczne normy jakości, m.in. branżowe standardy ISO, normy EN w zakresie ochrony antykorozyjnej oraz wymagania dotyczące emisji LZO (lotnych związków organicznych). W Europie farby epoksydowe są dodatkowo objęte regulacjami REACH i przepisami dotyczącymi oznakowania substancji niebezpiecznych.

Kontrola jakości i pakowanie

Każda partia farby epoksydowej jest poddawana testom laboratoryjnym. Bada się m.in.:

- Stopień połysku i barwę powłoki po utwardzeniu,

- Odporność na ścieranie, zarysowania, uderzenia,

- Przyczepność do różnych podłoży,

- Odporność na chemikalia – w tym paliwa, oleje, roztwory soli, kwasów i zasad,

- Czas schnięcia i pełnego utwardzenia,

- Stabilność w czasie przechowywania.

Dopiero po akceptacji wyników farba jest pakowana w odpowiednie opakowania – od małych puszek dla klienta detalicznego po beczki dla przemysłu. Kluczowe jest jednoznaczne oznaczenie obu składników oraz wskazanie proporcji mieszania, ponieważ nieprawidłowy stosunek żywicy do utwardzacza prowadzi do powłok o obniżonych właściwościach, a nawet do całkowitego braku utwardzenia.

Zastosowania farb epoksydowych w przemyśle i budownictwie

Farba epoksydowa jest stosowana wszędzie tam, gdzie tradycyjne powłoki malarskie nie są w stanie sprostać wymaganiom eksploatacyjnym. Jej zastosowania obejmują zarówno ochronę przed korozją, jak i kształtowanie funkcjonalnych powierzchni – antypoślizgowych, chemoodpornych, antystatycznych, a nawet przewodzących prąd.

Budownictwo i posadzki przemysłowe

Jednym z najbardziej rozpowszechnionych obszarów zastosowań farb epoksydowych są posadzki w obiektach przemysłowych i użyteczności publicznej. Powłoki epoksydowe tworzone na betonie zapewniają:

- Wysoką odporność na ścieranie – kluczową przy ruchu wózków widłowych, pojazdów i sprzętu,

- Odporność chemiczną – niezbędną w garażach, warsztatach, laboratoriach, zakładach chemicznych i farmaceutycznych,

- Łatwość utrzymania czystości – gładka, szczelna powierzchnia ogranicza wnikanie zabrudzeń w strukturę betonu,

- Możliwość wykonania posadzek antypoślizgowych – dzięki posypkom z piasku kwarcowego lub kruszyw,

- Efekty dekoracyjne – od prostych powłok jednorodnych po systemy typu “multicolor” czy posadzki żywiczne o wysokim połysku.

W budownictwie ogólnym farby epoksydowe stosuje się również jako powłoki gruntujące na beton w garażach, piwnicach i kotłowniach, jako zabezpieczenie przed pyleniem oraz wnikaniem olejów czy soli odladzających.

Przemysł chemiczny, rafineryjny i petrochemiczny

W instalacjach, gdzie występuje kontakt z agresywnymi mediami – kwasami, zasadami, rozpuszczalnikami, paliwami – farby epoksydowe są jednym z podstawowych narzędzi ochrony materiałów konstrukcyjnych. Zastosowania obejmują:

- Zabezpieczanie zbiorników stalowych i betonowych (wewnętrznych i zewnętrznych),

- Powłoki w wannach galwanicznych, zbiornikach retencyjnych, kanałach technologicznych,

- Ochronę konstrukcji stalowych w rafineriach, zakładach chemicznych i bazach paliwowych.

W tych obszarach kluczowe znaczenie ma odporność chemiczna, przyczepność do podłoża oraz możliwość uzyskania powłoki o odpowiedniej grubości bez spękań i pęcherzy. Często stosuje się wielowarstwowe systemy epoksydowe, niekiedy wzmacniane włóknem szklanym.

Przemysł morski i stoczniowy

Farby epoksydowe są podstawą systemów antykorozyjnych w branży morskiej. Korozja w środowisku morskim jest intensywna z powodu obecności soli, wilgoci, zmiennych temperatur i stałego kontaktu z wodą. Zastosowania farb epoksydowych obejmują:

- Powłoki na kadłubach statków (podwodne i nawodne części),

- Zabezpieczenie ładowni, zbiorników balastowych i paliwowych,

- Ochronę nabrzeży, pomostów, konstrukcji hydrotechnicznych,

- Zabezpieczanie elementów offshore – platform wiertniczych, farm wiatrowych na morzu.

W wielu systemach farby epoksydowe współpracują z innymi powłokami, np. z farbami poliuretanowymi (jako warstwa nawierzchniowa dla zwiększenia odporności na promieniowanie UV). Epoksyd sam w sobie ma słabszą odporność na promienie UV, dlatego w eksploatacji zewnętrznej często wymaga dodatkowego wierzchniego wykończenia.

Motoryzacja i przemysł maszynowy

W branży motoryzacyjnej farby epoksydowe odgrywają ważną rolę jako powłoki antykorozyjne elementów nadwozi, ram, podwozi, felg i części mechanicznych. Wiele nowoczesnych samochodów ma karoserię pokrytą tzw. farbą kataforetyczną, będącą w istocie systemem na bazie żywic epoksydowych, nanoszonym elektrolitycznie. Zapewnia to doskonałe pokrycie także trudno dostępnych miejsc i długotrwałą ochronę przed korozją.

W przemyśle maszynowym farby epoksydowe stosuje się do malowania:

- Korpusów maszyn, przekładni, konstrukcji wsporczych,

- Elementów narażonych na smary, oleje i chłodziwa,

- Urządzeń pracujących w trudnych warunkach klimatycznych i przemysłowych.

Kluczowe są tu odporność na media eksploatacyjne oraz możliwość uzyskania powłoki o odpowiedniej twardości i estetyce, często w barwach zgodnych z systemami oznaczeń BHP i identyfikacji wizualnej przedsiębiorstw.

Branża spożywcza, farmaceutyczna i medyczna

W przemyśle spożywczym oraz w zakładach farmaceutycznych wymaga się powierzchni łatwych do mycia, odpornych na środki dezynfekcyjne i pozbawionych porów, w których mogłyby rozwijać się mikroorganizmy. Farby epoksydowe, zwłaszcza w wersjach niskozapachowych i niskorozpuszczalnikowych, stanowią podstawę zabezpieczenia:

- Posadzek i ścian w halach produkcyjnych,

- Pomieszczeń laboratoryjnych,

- Magazynów produktów gotowych.

Istnieją specjalne systemy epoksydowe posiadające atesty do kontaktu pośredniego z żywnością, a także powłoki o właściwościach antybakteryjnych, w których do kompozycji dodaje się związki srebra lub inne komponenty działające biobójczo.

Infrastruktura, energetyka i transport

Farby epoksydowe są szeroko stosowane przy zabezpieczaniu infrastruktury krytycznej oraz elementów systemów energetycznych. Przykłady to:

- Elektrownie (konwencjonalne i jądrowe) – posadzki, zbiorniki, konstrukcje stalowe,

- Oczyszczalnie ścieków i ujęcia wody – powłoki na beton i stal, odporne na działanie ścieków, biogazu i środków chemicznych,

- Mosty, wiadukty, tunele – systemy antykorozyjne elementów stalowych i zabezpieczenia betonów przed karbonatyzacją i chlorkami.

W transporcie kolejowym i drogowym farby epoksydowe stosuje się do zabezpieczania wagonów cystern, zbiorników paliwowych, nadwozi pojazdów specjalnych czy elementów narażonych na działanie soli drogowej i trudnych warunków atmosferycznych.

Znaczenie gospodarcze farb epoksydowych

Segment farb epoksydowych stanowi ważną część globalnego rynku farb i lakierów przemysłowych. Ich znaczenie gospodarcze można rozpatrywać na kilku poziomach: wartości rynku, ochrony majątku trwałego, wpływu na bezpieczeństwo infrastruktury oraz roli w nowoczesnych technologiach produkcji.

Rynek i skala produkcji

Farby i powłoki epoksydowe są jednym z kluczowych segmentów rynku farb ochronnych. Wartość globalnej sprzedaży liczona jest w miliardach dolarów rocznie, a zapotrzebowanie rośnie wraz z rozwojem infrastruktury, przemysłu ciężkiego i budownictwa kubaturowego. Sektor ten jest silnie powiązany z inwestycjami w energetykę, transport, magazynowanie surowców, a także z procesami modernizacji istniejących obiektów przemysłowych.

W krajach wysoko uprzemysłowionych farby epoksydowe są standardem w ochronie konstrukcji stalowych i betonowych, co przekłada się na długotrwałe utrzymanie wartości środków trwałych. Zredukowanie korozji i degradacji materiałów oznacza mniejsze wydatki na remonty i przestoje produkcji, a więc bezpośrednie oszczędności dla gospodarki.

Ochrona infrastruktury i majątku narodowego

Korozja konstrukcji stalowych, degradacja betonów i uszkodzenia chemiczne instalacji to ogromne koszty dla gospodarki. Szacuje się, że w wielu krajach koszty związane z korozją mogą sięgać kilku procent PKB. Farba epoksydowa, jako jedna z najskuteczniejszych powłok ochronnych, odgrywa kluczową rolę w ograniczaniu tych strat.

Poprawnie zaprojektowane i nałożone systemy epoksydowe potrafią wydłużyć trwałość obiektów nawet o kilkadziesiąt lat. Dotyczy to m.in.:

- Mostów, wiaduktów, estakad,

- Zbiorników paliwowych i chemicznych,

- Rurociągów przesyłowych,

- Obiektów hydrotechnicznych.

W skali makroekonomicznej oznacza to możliwość przesuwania w czasie kosztownych remontów, mniejsze ryzyko awarii oraz większe bezpieczeństwo użytkowania infrastruktury krytycznej.

Wpływ na efektywność produkcji i bezpieczeństwo pracy

W przemyśle farby epoksydowe przyczyniają się również do poprawy efektywności procesów produkcyjnych. Przykładowo:

- Posadzki epoksydowe ułatwiają transport wewnętrzny, zmniejszają zużycie kół pojazdów, a dzięki antypoślizgowym modyfikacjom ograniczają liczbę wypadków,

- Powłoki chemoodporne pozwalają na stosowanie mocniejszych środków czyszczących i dezynfekcyjnych, ułatwiając utrzymanie odpowiedniego poziomu higieny,

- Systemy epoksydowe o właściwościach antystatycznych i przewodzących są ważne w strefach zagrożonych wybuchem i w produkcji elektroniki, gdzie wymagane jest kontrolowane odprowadzanie ładunków elektrostatycznych.

Lepsza trwałość powłok oznacza rzadsze przestoje związane z malowaniem czy naprawą posadzek. W środowisku przemysłowym przekłada się to na wymierne korzyści ekonomiczne.

Innowacje i rozwój technologii epoksydowych

Znaczenie gospodarcze farb epoksydowych rośnie również dzięki ciągłemu postępowi technologicznemu. Na rynku pojawiają się coraz nowsze odmiany:

- Systemy wodne – ograniczające emisję LZO i spełniające coraz ostrzejsze wymagania ekologiczne,

- Powłoki hybrydowe, łączące żywice epoksydowe z innymi żywicami (np. akrylowymi czy silikonowymi),

- Systemy szybkoutwardzalne – użyteczne w warunkach niskich temperatur, gdzie tradycyjne farby schną zbyt wolno,

- Epoksydy bezrozpuszczalnikowe – stosowane tam, gdzie wymagana jest gruba, szczelna warstwa, np. powłoki do zbiorników czy posadzek grubowarstwowych.

Innowacje te pozwalają rozszerzać obszar zastosowań, redukować koszty aplikacji oraz dostosowywać się do restrykcyjnych przepisów środowiskowych. W rezultacie farby epoksydowe nie tylko utrzymują silną pozycję na rynku, ale wręcz zwiększają swój udział w sektorze profesjonalnych powłok ochronnych.

Praktyka aplikacji farb epoksydowych i wymagania eksploatacyjne

Choć skład i technologia produkcji farb epoksydowych są skomplikowane, ostateczny efekt w dużej mierze zależy od jakości przygotowania podłoża i poprawności aplikacji na budowie lub w zakładzie. Nawet najlepsza farba nie zapewni długotrwałej ochrony, jeśli zostanie położona na wilgotny, zanieczyszczony lub źle zagruntowany materiał.

Przygotowanie podłoża

Podstawowe zasady przygotowania podłoża do farb epoksydowych obejmują:

- Usunięcie zanieczyszczeń – kurzu, tłuszczu, oleju, rdzy, wykwitów solnych,

- Odpowiednie wysuszenie podłoża – większość systemów epoksydowych wymaga wilgotności betonu poniżej określonego poziomu, a dla stali – braku kondensacji pary wodnej,

- Wytworzenie odpowiedniej chropowatości – poprzez śrutowanie, piaskowanie lub szlifowanie; zwiększa to mechaniczną przyczepność powłoki,

- Zastosowanie gruntów epoksydowych, które penetrują materiał (np. beton), wiążą pył i stanowią mostek adhezyjny dla kolejnych warstw.

Niewłaściwe przygotowanie może skutkować odspojeniami, pęcherzami, pęknięciami lub zbyt szybkim zużyciem powłoki, co znacząco obniża efektywność całego systemu malarskiego.

Mieszanie i czas życia mieszaniny

Farby epoksydowe są dostarczane jako dwa oddzielne komponenty. Bezpośrednio przed użyciem należy je dokładnie wymieszać w zalecanych przez producenta proporcjach. Należy uwzględnić:

- Czas życia mieszaniny (pot-life) – po zmieszaniu żywicy z utwardzaczem rozpoczyna się reakcja chemiczna; po przekroczeniu określonego czasu materiał gęstnieje i nie nadaje się do aplikacji,

- Temperaturę otoczenia – wyższa przyspiesza reakcję i skraca czas życia mieszaniny, niższa ją spowalnia,

- Objętość mieszanej porcji – duże ilości w jednym pojemniku mogą się nagrzewać w wyniku reakcji egzotermicznej i jeszcze szybciej tracić przydatność.

Profesjonalne firmy malarskie stosują mieszadła mechaniczne oraz ściśle przestrzegają proporcji, aby uniknąć problemów z utwardzeniem powłoki. Nieprawidłowe dozowanie skutkuje pozostaniem lepkiej, miękkiej warstwy lub odwrotnie – kruchą, zbyt twardą powłoką podatną na pękanie.

Metody aplikacji

Farby epoksydowe można nakładać różnymi metodami:

- Wałkiem – popularne przy posadzkach i mniejszych powierzchniach,

- Pędzlem – do detali, zakamarków i poprawek,

- Natryskiem bezpowietrznym (airless) – stosowany przy dużych powierzchniach konstrukcji stalowych, zbiorników, mostów; pozwala uzyskać równomierną, grubą warstwę w krótkim czasie,

- Natryskiem hydrodynamicznym lub pneumatycznym – używany tam, gdzie wymagana jest wyjątkowo wysoka jakość wykończenia.

W każdym przypadku kluczowe jest przestrzeganie zaleceń producenta dotyczących temperatury aplikacji, wilgotności względnej powietrza, czasu pomiędzy warstwami (okno przemalowania) oraz docelowej grubości powłoki.

Warunki utwardzania i trwałość powłoki

Proces utwardzania farby epoksydowej może trwać od kilku godzin do kilku dni, w zależności od składu, temperatury i wilgotności. W pełni usieciowane powłoki osiągają swoje maksymalne właściwości mechaniczne i chemiczne dopiero po określonym czasie, który musi być uwzględniony w harmonogramie prac.

Trwałość powłoki epoksydowej zależy od wielu czynników: agresywności środowiska, grubości warstwy, jakości przygotowania podłoża, intensywności obciążenia mechanicznego i chemicznego. W praktyce dobrze zaprojektowane systemy epoksydowe mogą utrzymywać swoje właściwości przez 10–20 lat, a w sprzyjających warunkach nawet dłużej.

Aspekty środowiskowe, zdrowotne i przyszłość technologii epoksydowych

Rozwój farb epoksydowych musi uwzględniać nie tylko wymagania techniczne, ale również kwestie zdrowia użytkowników, bezpieczeństwa pracy i ochrony środowiska. Związki stosowane w tradycyjnych systemach rozpuszczalnikowych mogą mieć wpływ na jakość powietrza wewnętrznego, a niektóre składniki – na zdrowie pracowników.

Lotne związki organiczne i regulacje prawne

Klasyczne farby epoksydowe często zawierają znaczną ilość rozcieńczalników organicznych. Podczas aplikacji i schnięcia ulatniają się one do atmosfery jako LZO, przyczyniając się do powstawania smogu fotochemicznego. W odpowiedzi na to zjawisko wprowadzono liczne regulacje ograniczające dopuszczalne emisje i zawartość LZO w produktach malarskich.

Efektem tych regulacji jest intensywny rozwój:

- Systemów wodnych – gdzie część lub większość rozpuszczalników organicznych zastąpiono wodą,

- Systemów wysokoczęściowych (high-solids) – zawierających znacznie więcej części stałych, a mniej rozpuszczalników,

- Powłok bezrozpuszczalnikowych – stosowanych głównie w grubowarstwowych systemach do posadzek i zbiorników.

Pozwala to ograniczyć wpływ farb epoksydowych na środowisko, nie rezygnując z ich wyjątkowych właściwości ochronnych.

Bezpieczeństwo i higiena pracy

Składniki farb epoksydowych, zwłaszcza utwardzacze aminowe, mogą działać drażniąco na skórę, oczy i drogi oddechowe. Dlatego przy ich stosowaniu wymagane jest przestrzeganie zasad BHP:

- Stosowanie rękawic, odzieży ochronnej, okularów i masek,

- Zapewnienie odpowiedniej wentylacji w miejscu aplikacji,

- Przestrzeganie instrukcji bezpieczeństwa dostarczanych przez producenta (karty charakterystyki),

- Odpowiednie przechowywanie i utylizacja pozostałości produktów i opakowań.

Coraz większą wagę przywiązuje się do opracowywania systemów o obniżonej zawartości substancji klasyfikowanych jako niebezpieczne, przyjaznych dla użytkownika końcowego. Dotyczy to zarówno branży przemysłowej, jak i sektora DIY, gdzie farby epoksydowe są stosowane przez osoby bez specjalistycznego przeszkolenia.

Nowe kierunki rozwoju – biopochodne żywice i inteligentne powłoki

Perspektywy dalszego rozwoju farb epoksydowych obejmują kilka interesujących kierunków:

- Żywice biopochodne – opracowanie żywic epoksydowych z surowców odnawialnych (np. olejów roślinnych, ligniny) może zmniejszyć zależność od petrochemii i obniżyć ślad węglowy produktów,

- Powłoki samonaprawiające się – zawierające mikroenkapsułowane środki, które uwalniają się w miejscu mikrouszkodzeń, tworząc lokalną naprawę,

- Powłoki funkcjonalne – np. przewodzące, antystatyczne, antybakteryjne, odporne na wysokie temperatury lub promieniowanie,

- Systemy o obniżonej zawartości bisfenolu A (BPA-free) – odpowiadające na rosnące obawy związane z potencjalnym wpływem BPA na zdrowie.

Połączenie wymogów technicznych, środowiskowych i zdrowotnych sprawia, że sektor farb epoksydowych jest jednym z najbardziej dynamicznie rozwijających się obszarów w branży chemicznej. Wyzwaniem pozostaje zachowanie kluczowych zalet – takich jak wysoka odporność mechaniczna, trwałość i przyczepność – przy jednoczesnym zmniejszaniu negatywnego wpływu na środowisko i zdrowie człowieka.