Eksplozje pyłu węglowego należą do najgroźniejszych zjawisk towarzyszących eksploatacji złóż węgla. W zamkniętej przestrzeni wyrobisk górniczych nawet niewielka ilość zawieszonego w powietrzu pyłu może, przy sprzyjających warunkach, doprowadzić do gwałtownej reakcji spalania, generującej falę uderzeniową, wysoką temperaturę i toksyczne gazy. Skutkiem są katastrofy o ogromnej skali zniszczeń, utrata życia ludzkiego oraz długotrwałe wyłączenie z ruchu znacznych części kopalni. Znajomość mechanizmów powstawania mieszanin wybuchowych, warunków zapłonu oraz metod profilaktyki stanowi fundament bezpiecznego prowadzenia robót górniczych w przemyśle wydobywczym.

Charakterystyka pyłu węglowego i mechanizm powstawania mieszaniny wybuchowej

Pył węglowy jest produktem ubocznym procesów urabiania, kruszenia, transportu i załadunku węgla. Powstaje zarówno w ścianach eksploatacyjnych, na trasach przenośników taśmowych, jak i w rejonach załadunku urobku do wozów czy skipów. Drobne cząstki węgla, zawieszone w powietrzu wyrobiska, w pewnych stężeniach i przy odpowiednim dostępie tlenu tworzą mieszaninę zdolną do gwałtownego spalania, które w warunkach kopalni przyjmuje charakter wybuchu.

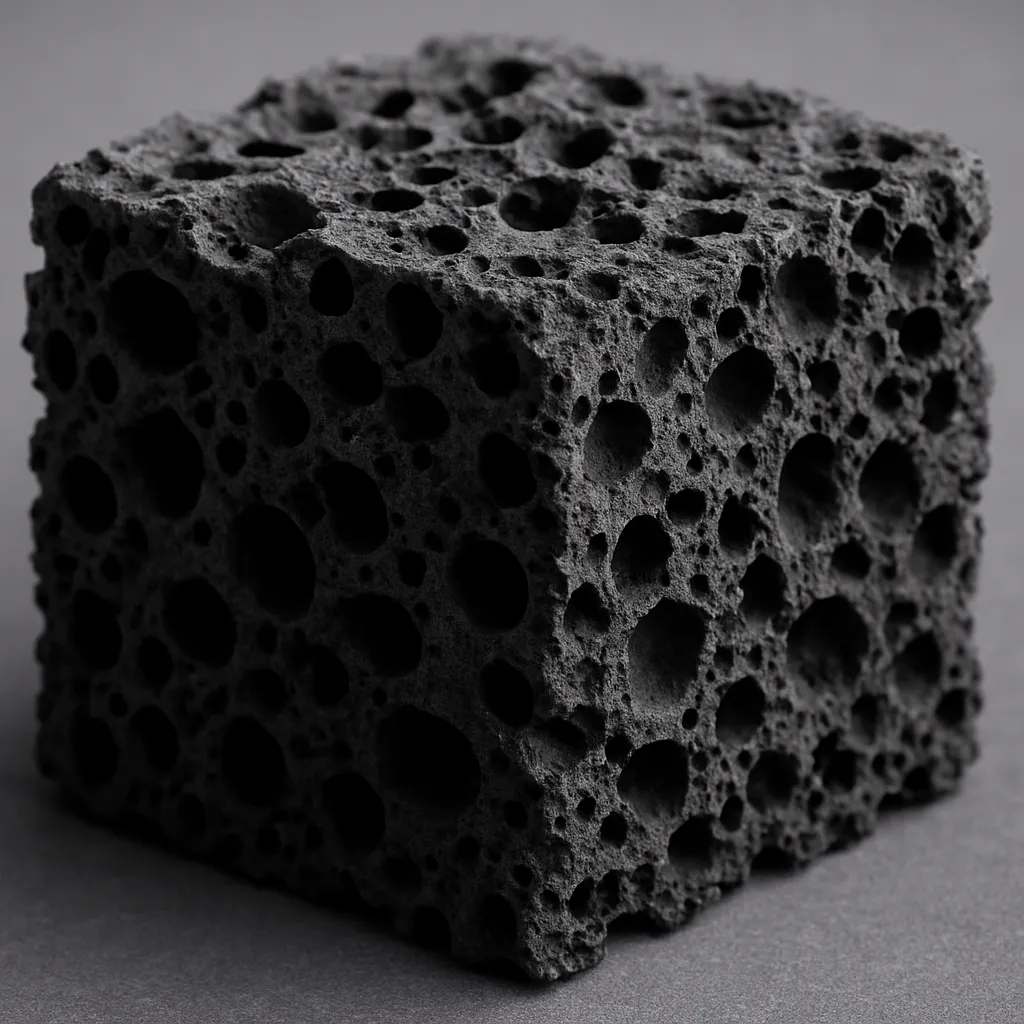

Podstawowym czynnikiem decydującym o zdolności pyłu węglowego do wybuchu jest jego ziarnistość. Im mniejszy jest wymiar ziaren, tym większa powierzchnia właściwa, a tym samym szybszy przebieg reakcji spalania. Najbardziej niebezpieczne są frakcje o uziarnieniu poniżej kilkuset mikrometrów, szczególnie gdy znaczny udział stanowią ziarna poniżej 75 µm. Ziarna tej wielkości łatwo unoszą się w powietrzu, tworząc długotrwałe chmury pyłowe, wrażliwe na niewielkie impulsy energii zapłonowej.

Równie istotny jest skład chemiczny pyłu. Wysoka zawartość części lotnych w węglu, typowa dla wielu złóż węgla kamiennego, sprzyja gwałtownemu rozkładowi termicznemu i szybkiemu rozwijaniu płomienia. Istotną rolę odgrywa także zawartość substancji niepalnych, takich jak popiół mineralny czy skała płonna. Wzrost udziału komponentów niepalnych zwiększa efektywne rozcieńczenie masy palnej, podwyższając minimalne stężenie pyłu niezbędne do wybuchu. Jest to mechanizm wykorzystywany w wielu systemach profilaktyki, m.in. w stosowaniu pyłu kamiennego do odpylenia wyrobisk.

Mieszanina pyłu węglowego z powietrzem staje się wybuchowa w określonym przedziale stężeń. Wyróżnia się dolną i górną granicę wybuchowości pyłu, przy czym wartości te zależą od parametrów fizycznych i chemicznych cząstek, a także warunków środowiskowych. W praktyce kopalnianej za najbardziej niebezpieczne uznaje się sytuacje, w których pył zalegający na powierzchniach wyrobiska może zostać nagle wzruszony i unoszony w powietrze, np. pod wpływem fali uderzeniowej wcześniejszej eksplozji, zawału czy wstrząsu górotworu. Prowadzi to często do zjawiska tzw. wybuchu wtórnego, o znacznie większym zasięgu niż pierwotne źródło zapłonu.

Duże znaczenie ma również wilgotność pyłu oraz powietrza. Cząstki zwilżone wodą są cięższe, mniej podatne na unoszenie, a obecność wilgoci obniża szybkość nagrzewania się i rozkładu termicznego. Z jonów wody odprowadzana jest także część energii cieplnej, co utrudnia rozwój płomienia. Jednak nadmierna wiara w ochronną rolę wilgoci jest niebezpieczna – w wielu przypadkach, szczególnie w strefach o podwyższonej temperaturze i intensywnym przewietrzaniu, pył szybko wysycha i ponownie staje się w pełni palny.

Mechanizm powstawania wybuchu pyłu węglowego można, w uproszczeniu, podzielić na kilka etapów. Najpierw dochodzi do wytworzenia chmury pyłowej w wyniku wzruszenia osadzonego na powierzchniach pyłu lub w efekcie bieżącego procesu urabiania. Następnie pojawia się bodziec zapłonowy – iskra mechaniczna lub elektryczna, płomyk, gorący element maszyn lub płomień wcześniejszego wybuchu gazu. Jeśli stężenie pyłu mieści się w zakresie wybuchowości, a ilość dostarczonej energii przekracza minimalną energię zapłonu, następuje gwałtowna reakcja spalania objętościowego. Rozwijająca się fala płomienia podgrzewa i wzrusza kolejne depozyty pyłu, które unoszą się i ulegają spalaniu, co powoduje propagację frontu wybuchu nieraz na setki metrów.

Warto zwrócić uwagę, że wybuch pyłu węglowego jest procesem samonapędzającym. Wzrost temperatury i ciśnienia w strefie spalania przyczynia się do dalszej dezintegracji i unoszenia ziaren, zwiększając szybkość reakcji. Jednocześnie fala uderzeniowa poprzedzająca front płomienia oddziałuje na luźne pokłady pyłu, tworząc świeże, wysokoenergetyczne mieszaniny. Zjawisko to tłumaczy, dlaczego wybuchy pyłu w kopalniach mają często charakter łańcuchowy i są szczególnie trudne do zatrzymania w fazie rozwiniętej.

Źródła zapłonu i czynniki sprzyjające powstawaniu eksplozji pyłu węglowego

Eksplozje pyłu węglowego w przemyśle wydobywczym rzadko są efektem pojedynczego, wyraźnie zidentyfikowanego błędu. O wiele częściej stanowią rezultat niekorzystnej kombinacji różnych czynników technicznych, organizacyjnych i geologicznych. Kluczową rolę odgrywają zarówno naturalne procesy zachodzące w górotworze, jak i technologia urabiania, transportu oraz wentylacji wyrobisk. Istotne jest zrozumienie, które zjawiska i praktyki zwiększają prawdopodobieństwo pojawienia się niebezpiecznej chmury pyłowej oraz skutecznego bodźca zapłonowego.

Do najważniejszych źródeł zapłonu należą powstające w trakcie robót iskry mechaniczne oraz elektryczne. Iskry mechaniczne mogą być generowane przez kontakt narzędzi urabiających ze skałą płonną zawierającą twarde minerały lub konkrecje, a także przez uderzenia metal-metal w przypadku niewłaściwie zabezpieczonych elementów przenośników, obudowy czy maszyn. Iskry elektryczne pojawiają się m.in. w wyniku uszkodzeń instalacji zasilających, przegrzewania się złączy, luzów w połączeniach przewodów, jak również jako skutek niewłaściwej eksploatacji urządzeń elektrycznych w strefach zagrożonych wybuchem.

Znaczącym źródłem energii zapłonowej jest także metan i jego zapłonowe mieszaniny z powietrzem. W wielu przypadkach eksplozje pyłu węglowego mają charakter wtórny wobec wybuchu metanu. Pierwotny wybuch gazu tworzy silną falę uderzeniową i wysokotemperaturowy front płomienia, wzruszając depozyty pyłu węglowego i nadając im odpowiednie stężenie. W efekcie dochodzi do gwałtownego przejścia z wybuchu gazowego do wybuchu pyłowego, co znacznie zwiększa zasięg i destrukcyjność zjawiska.

Kolejnym elementem są gorące powierzchnie i elementy maszyn, takie jak przegrzane łożyska, hamulce, bębny przenośników czy części układów hydraulicznych. Długotrwała praca w warunkach przekraczających dopuszczalne parametry eksploatacyjne może doprowadzić do lokalnych przegrzań, zdolnych do zapłonu mieszaniny pyłowo-powietrznej. Dotyczy to również niekontrolowanego żarzenia się resztek materiałów palnych, np. drewnianych elementów obudowy, izolacji kabli czy pozostałości po pracach spawalniczych. Niedokładne dogaszenie takich zarzewi w strefach o podwyższonym zapyleniu stanowi poważne zagrożenie.

Warunki sprzyjające tworzeniu się niebezpiecznych chmur pyłowych są w znacznej mierze zależne od sposobu prowadzenia robót. Intensywne urabianie mechaniczne, wysokie prędkości taśm przenośnikowych, liczne punkty przesypowe oraz niewystarczająco skuteczna instalacja odpylająca prowadzą do gromadzenia znacznych ilości pyłu na spągu, ociosach, stropie i elementach wyposażenia wyrobisk. Jeżeli do tego dochodzi niewłaściwa gospodarka sprzątaniem i zwilżaniem, nawet drobny impuls w postaci wstrząsu czy niewielkiego wybuchu gazu może zainicjować unoszenie się pyłu i powstanie mieszaniny wybuchowej.

Istotną rolę odgrywa system wentylacji kopalni. Z jednej strony ruch powietrza umożliwia rozcieńczanie stężeń gazów i ogólne obniżanie temperatury środowiska pracy. Z drugiej – zbyt duże prędkości przepływu powietrza mogą sprzyjać unoszeniu drobnych cząstek pyłu oraz ich transportowi na znaczne odległości od pierwotnego miejsca powstania. Niewłaściwie zaprojektowane lub eksploatowane systemy wentylacyjne mogą zatem przyczyniać się do tworzenia rozległych stref zapylenia, w których lokalny impuls zapłonowy skutkuje rozprzestrzenianiem się eksplozji w kierunku przepływu powietrza.

Czynnikami sprzyjającymi wybuchowi są również specyficzne warunki geologiczne. Zwięzłość pokładów, ilość substancji organicznej, obecność domieszek mineralnych oraz stopień tektonicznego spękania górotworu wpływają na ilość i charakter powstającego pyłu. W strefach o podwyższonym zagrożeniu tąpaniami i wstrząsami górotworu ryzyko nagłego wzruszenia dużych ilości pyłu znacząco wzrasta. Zjawiska geomechaniczne mogą inicjować nie tylko unoszenie pyłu, ale też generować lokalne iskrzenia, zderzenia elementów infrastruktury czy uszkodzenia instalacji elektrycznych.

Na tle wymienionych czynników technicznych i naturalnych ogromne znaczenie mają kwestie organizacyjne i kulturowe. Niewystarczające szkolenie załogi w zakresie zagrożeń pyłowych, pomijanie drobnych nieprawidłowości, tolerowanie przekroczeń parametrów pracy maszyn czy ograniczanie profilaktyki pyłowej z powodów ekonomicznych prowadzą do stopniowej erozji bezpieczeństwa. Brak systematycznych przeglądów i audytów pyłowych, niewłaściwe dokumentowanie incydentów, a także niedoszacowanie ryzyka wtórnych wybuchów pyłu po zdarzeniach gazowych to czynniki, które wielokrotnie pojawiały się w analizach poważnych katastrof górniczych.

Nie należy również pomijać znaczenia infrastruktury drogowej w wyrobiskach. Nierówne, zanieczyszczone spągi, uszkodzone elementy obudowy czy nieodpowiednio dobrane materiały do budowy chodników wpływają na sposób osadzania się pyłu oraz łatwość jego wzruszania przez przejazd maszyn lub przepływ powietrza. W rezultacie tworzą się strefy szczególnego ryzyka, gdzie nawet niewielka zmiana warunków eksploatacji może doprowadzić do gwałtownego powstania mieszaniny wybuchowej.

Metody zapobiegania eksplozjom pyłu węglowego w przemyśle wydobywczym

Skuteczne zapobieganie eksplozjom pyłu węglowego wymaga podejścia wielowarstwowego, łączącego środki techniczne, organizacyjne i proceduralne. Z uwagi na złożoność procesów zachodzących w wyrobiskach oraz znaczny stopień zmienności warunków geologicznych nie istnieje pojedyncze rozwiązanie całkowicie eliminujące ryzyko wybuchu. Celem profilaktyki jest zatem maksymalne ograniczenie ilości pyłu palnego, utrudnienie tworzenia się mieszanin wybuchowych, redukcja liczby i energii potencjalnych źródeł zapłonu oraz ograniczenie skutków ewentualnego zdarzenia poprzez systemy tłumienia i izolowania wybuchu.

Jedną z kluczowych metod jest ograniczanie emisji pyłu u źródła jego powstawania. Realizuje się to przede wszystkim poprzez stosowanie zraszania wodą podczas urabiania, wiercenia, ładowania i transportu węgla. Systemy zraszające, odpowiednio dobrane pod względem wydajności, rozmieszczenia dysz i parametrów kropli, redukują ilość pyłu unoszonego przez strugę powietrza w rejonie maszyn urabiających oraz przenośników. Woda wiąże drobne cząstki, zwiększając ich masę i powodując opadanie na spąg, a jednocześnie obniża temperaturę lokalnego środowiska pracy. Kluczowe jest jednak utrzymanie ciągłości działania instalacji zraszających oraz kontrola jakości wody, aby zapobiec zjawiskom korozji czy zatykania dysz.

Uzupełnieniem zraszania są instalacje odpylające, wykorzystujące wyciągi mechaniczne i filtry do odseparowania pyłu z przepływającego powietrza. Systemy te szczególne znaczenie mają w rejonach silnego zapylenia, takich jak punkty przesypowe przenośników, stacje załadowcze czy miejsca kruszenia. Odpowiednio zaprojektowana instalacja odpylająca, z uwzględnieniem charakterystyki układu wentylacyjnego kopalni, pozwala na istotne obniżenie ogólnego poziomu pyłu w wyrobiskach, zmniejszając ryzyko wytworzenia mieszaniny wybuchowej.

Istotnym elementem profilaktyki jest systematyczne odpylenie i usuwanie nagromadzonych depozytów pyłu ze spągu, ociosów, stropu oraz elementów wyposażenia. Regularne zmywanie, zraszanie i mechaniczne oczyszczanie newralgicznych stref zapobiega powstawaniu grubych warstw pyłu, które w przypadku wstrząsu lub wybuchu gazu mogłyby zostać nagle wzruszone i uniesione w powietrze. Szczególnie ważne jest utrzymanie w czystości tras przenośników taśmowych, skrzyżowań wyrobisk oraz miejsc o zmiennej geometrii przekroju, gdzie cyrkulacja powietrza sprzyja akumulacji pyłu.

Jedną z najbardziej rozpowszechnionych metod ograniczania wybuchowości pyłu jest stosowanie pyłu kamiennego, czyli materiału niepalnego (najczęściej drobno zmielonego wapienia lub dolomitu), rozprowadzanego na powierzchniach wyrobisk i mieszanego z pyłem węglowym. Zadaniem takiej bariery jest fizyczne i termiczne rozcieńczenie mieszaniny palnej, a także pochłanianie ciepła z rozwijającego się frontu płomienia. W wielu systemach ochronnych stosuje się automatyczne lub półautomatyczne instalacje pyłu kamiennego, które w momencie wystąpienia fali uderzeniowej inicjują wyrzut materiału na drogę propagacji wybuchu, tworząc dynamiczną zaporę przeciwpłomieniową.

Oprócz pyłu kamiennego stosuje się różnego rodzaju bariery wybuchowe, w tym bariery wodne. Są to specjalnie rozmieszczone zbiorniki lub rynny wypełnione wodą, których konstrukcja zapewnia gwałtowne rozproszenie cieczy w przypadku przejścia fali uderzeniowej. Tworząca się mgła wodna pochłania energię cieplną, obniża temperaturę płomienia i ogranicza dalsze unoszenie się pyłu. Prawidłowo zaprojektowany i umieszczony system barier jest w stanie znacząco spowolnić, a niekiedy nawet przerwać propagację wybuchu na drodze transportu powietrza, chroniąc sąsiednie rejony kopalni.

Kluczowe znaczenie ma odpowiednia klasyfikacja wyrobisk pod kątem zagrożenia wybuchem oraz dostosowanie do niej technologii robót. W wyrobiskach zaliczonych do wyższych kategorii zagrożenia obowiązuje szereg zaostrzonych wymagań dotyczących maksymalnej dopuszczalnej zawartości pyłu, parametrów wentylacji, rodzaju stosowanych urządzeń elektrycznych oraz częstotliwości kontroli. System klasyfikacji, oparty na wynikach pomiarów stężenia pyłu, zawartości części niepalnych w osadach oraz historii incydentów, pozwala na racjonalne rozmieszczenie środków ochronnych i koncentrację działań profilaktycznych w najbardziej krytycznych rejonach.

Niezastąpionym elementem profilaktyki jest monitoring parametrów środowiska kopalnianego. Systematyczne pomiary stężeń pyłu w różnych częściach wyrobisk, analiza składu granulometrycznego osadów oraz kontrola zawartości substancji niepalnych w mieszaninie pozwalają na bieżącą ocenę ryzyka wybuchu. W nowoczesnych kopalniach coraz częściej stosuje się zautomatyzowane systemy monitoringu, integrujące dane z czujników pyłu, metanu, temperatury i prędkości przepływu powietrza. Analiza tych informacji umożliwia wczesne wykrywanie trendów niekorzystnych z punktu widzenia bezpieczeństwa oraz szybkie podejmowanie działań korygujących.

Niezwykle ważna jest również odpowiednia konstrukcja i eksploatacja urządzeń elektrycznych i mechanicznych w strefach zagrożonych wybuchem. Zastosowanie certyfikowanych obudów przeciwwybuchowych, iskrobezpiecznych układów sterowania, właściwe uziemienie instalacji oraz regularne przeglądy techniczne minimalizują ryzyko pojawienia się niekontrolowanych źródeł zapłonu. Przepisy i normy branżowe definiują szczegółowe wymagania w tym zakresie, określając dopuszczalne typy urządzeń oraz warunki ich stosowania w wyrobiskach zaliczonych do poszczególnych kategorii zagrożenia.

Nie można przecenić roli czynników organizacyjnych i szkoleniowych. Systematyczne szkolenia załogi w zakresie rozpoznawania zagrożeń pyłowych, procedur postępowania w razie ich wystąpienia oraz właściwego korzystania z instalacji ochronnych stanowią fundament kultury bezpieczeństwa. Ważne jest, aby pracownicy rozumieli zarówno mechanizmy powstawania wybuchu, jak i sens codziennych czynności profilaktycznych, takich jak zwilżanie spągu, czyszczenie tras przenośników czy prawidłowe rozmieszczanie pyłu kamiennego. Bez świadomego zaangażowania załogi nawet najbardziej zaawansowane technicznie systemy ochronne nie zapewnią oczekiwanego poziomu bezpieczeństwa.

Znacznym wsparciem dla działań zapobiegawczych jest stosowanie analiz ryzyka i narzędzi oceny bezpieczeństwa procesowego. Identyfikacja scenariuszy zagrożeń, modelowanie przebiegu potencjalnych wybuchów, wyznaczanie stref szczególnego ryzyka oraz określanie skuteczności poszczególnych barier ochronnych pozwalają na optymalizację rozwiązań technicznych i organizacyjnych. Wprowadzenie cyklicznych przeglądów bezpieczeństwa, z udziałem specjalistów ds. wentylacji, mierniczych, technologów wydobycia oraz służb ratownictwa górniczego, umożliwia aktualizację środków zapobiegawczych w miarę zmieniających się warunków eksploatacji.

Wreszcie, istotnym obszarem profilaktyki jest przygotowanie kopalni do skutecznej reakcji w przypadku zaistnienia wybuchu. Obejmuje to zarówno odpowiednią organizację dróg ewakuacyjnych, systemów łączności i sygnalizacji, jak i wyposażenie zastępów ratowniczych w sprzęt i procedury dostosowane do specyfiki wybuchów pyłu. Choć działania te nie zapobiegają samemu zdarzeniu, mają kluczowe znaczenie dla ograniczenia liczby ofiar i skrócenia czasu przestoju produkcji. Analiza doświadczeń powypadkowych oraz wdrażanie zaleceń wynikających z badań katastrof stanowią cenne źródło wiedzy, które – odpowiednio wykorzystane – przyczynia się do stałego podnoszenia poziomu bezpieczeństwa w całym sektorze górniczym.