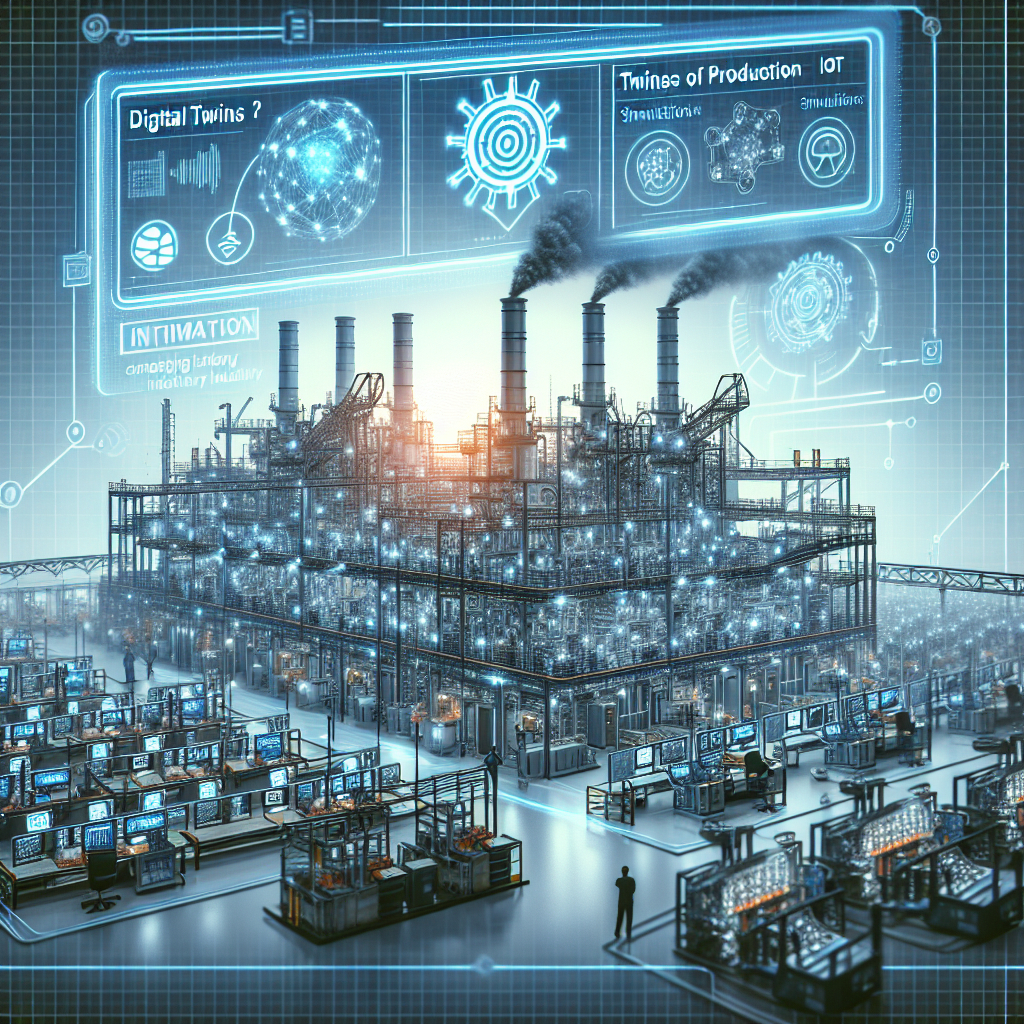

Cyfrowe bliźniaki, jako zaawansowane narzędzie technologiczne, rewolucjonizują sposób, w jaki zarządzamy produkcją w fabrykach. Dzięki integracji Internetu Rzeczy (IoT) i zaawansowanych symulacji, cyfrowe bliźniaki umożliwiają tworzenie wirtualnych replik fizycznych obiektów, procesów i systemów, co pozwala na ich monitorowanie, analizowanie i optymalizowanie w czasie rzeczywistym. W niniejszym artykule przyjrzymy się, jak te innowacyjne technologie wpływają na przemysł produkcyjny, jakie korzyści przynoszą oraz jakie wyzwania stoją przed przedsiębiorstwami wdrażającymi te rozwiązania.

Definicja i zastosowanie cyfrowych bliźniaków

Cyfrowe bliźniaki to wirtualne modele fizycznych obiektów, które są tworzone w celu symulacji ich zachowania w rzeczywistym świecie. Dzięki połączeniu z czujnikami IoT, które zbierają dane w czasie rzeczywistym, cyfrowe bliźniaki mogą odzwierciedlać aktualny stan obiektu, umożliwiając jego monitorowanie i analizę. W kontekście produkcji, cyfrowe bliźniaki mogą być stosowane do modelowania maszyn, linii produkcyjnych, a nawet całych fabryk.

Jednym z głównych zastosowań cyfrowych bliźniaków jest optymalizacja procesów produkcyjnych. Dzięki możliwości symulacji różnych scenariuszy, przedsiębiorstwa mogą testować nowe rozwiązania bez konieczności ingerencji w rzeczywiste procesy, co pozwala na identyfikację potencjalnych problemów i ich eliminację przed wdrożeniem zmian. Ponadto, cyfrowe bliźniaki umożliwiają prognozowanie awarii maszyn, co pozwala na planowanie konserwacji w sposób minimalizujący przestoje produkcyjne.

Integracja IoT i symulacji w cyfrowych bliźniakach

Internet Rzeczy odgrywa kluczową rolę w funkcjonowaniu cyfrowych bliźniaków, dostarczając niezbędnych danych do ich aktualizacji i analizy. Czujniki IoT umieszczone na maszynach i urządzeniach produkcyjnych zbierają informacje o ich stanie, wydajności i warunkach pracy. Dane te są następnie przesyłane do cyfrowego bliźniaka, który na ich podstawie aktualizuje swój model, odzwierciedlając rzeczywiste warunki.

Symulacje komputerowe, będące integralną częścią cyfrowych bliźniaków, pozwalają na przeprowadzanie analiz „co-jeśli”, które umożliwiają przewidywanie skutków różnych decyzji zarządczych. Dzięki temu menedżerowie mogą podejmować bardziej świadome decyzje, minimalizując ryzyko i maksymalizując efektywność operacyjną. Symulacje te mogą obejmować różne aspekty produkcji, takie jak przepływ materiałów, zużycie energii czy wydajność maszyn.

Korzyści z wdrożenia cyfrowych bliźniaków w produkcji

Wdrożenie cyfrowych bliźniaków w produkcji przynosi szereg korzyści, które mogą znacząco wpłynąć na konkurencyjność przedsiębiorstwa. Przede wszystkim, cyfrowe bliźniaki umożliwiają lepsze zrozumienie i kontrolę procesów produkcyjnych, co prowadzi do zwiększenia ich efektywności. Dzięki możliwości monitorowania maszyn w czasie rzeczywistym, przedsiębiorstwa mogą szybko reagować na wszelkie nieprawidłowości, minimalizując ryzyko awarii i przestojów.

Kolejną korzyścią jest możliwość optymalizacji zużycia zasobów, takich jak energia czy materiały. Cyfrowe bliźniaki pozwalają na identyfikację obszarów, w których można wprowadzić oszczędności, co przekłada się na obniżenie kosztów produkcji. Ponadto, dzięki lepszemu planowaniu konserwacji maszyn, przedsiębiorstwa mogą wydłużyć ich żywotność, co również przyczynia się do redukcji kosztów.

Wyzwania związane z implementacją cyfrowych bliźniaków

Mimo licznych korzyści, wdrożenie cyfrowych bliźniaków w produkcji wiąże się z pewnymi wyzwaniami. Jednym z głównych problemów jest złożoność technologiczna, która wymaga odpowiednich kompetencji i zasobów. Przedsiębiorstwa muszą inwestować w nowoczesne technologie, takie jak IoT i zaawansowane oprogramowanie do symulacji, co może być kosztowne i czasochłonne.

Kolejnym wyzwaniem jest integracja cyfrowych bliźniaków z istniejącymi systemami produkcyjnymi. Wiele przedsiębiorstw posiada już złożone infrastruktury IT, które muszą być dostosowane do współpracy z nowymi technologiami. Proces ten może wymagać znacznych nakładów pracy i środków finansowych, a także wiązać się z ryzykiem zakłóceń w działaniu systemów.

Przyszłość cyfrowych bliźniaków w przemyśle

Przyszłość cyfrowych bliźniaków w przemyśle wydaje się obiecująca, zwłaszcza w kontekście rosnącej cyfryzacji i automatyzacji produkcji. W miarę jak technologie IoT i symulacje komputerowe będą się rozwijać, cyfrowe bliźniaki staną się jeszcze bardziej zaawansowane i wszechstronne. Możemy spodziewać się, że będą one odgrywać coraz większą rolę w zarządzaniu produkcją, umożliwiając przedsiębiorstwom osiąganie jeszcze wyższych poziomów efektywności i innowacyjności.

W przyszłości cyfrowe bliźniaki mogą również znaleźć zastosowanie w nowych obszarach, takich jak zrównoważony rozwój czy personalizacja produktów. Dzięki możliwości symulacji różnych scenariuszy, przedsiębiorstwa będą mogły lepiej dostosowywać swoje procesy do zmieniających się warunków rynkowych i oczekiwań klientów, co pozwoli im na utrzymanie konkurencyjności w dynamicznie zmieniającym się środowisku biznesowym.

Podsumowując, cyfrowe bliźniaki stanowią kluczowy element nowoczesnej produkcji, oferując szerokie możliwości optymalizacji i innowacji. Choć ich wdrożenie wiąże się z pewnymi wyzwaniami, korzyści płynące z ich zastosowania są nie do przecenienia. W miarę jak technologie te będą się rozwijać, możemy spodziewać się, że cyfrowe bliźniaki będą odgrywać coraz większą rolę w przemyśle, przyczyniając się do jego transformacji i rozwoju.