Biopolimer PBS, czyli politereftalan bursztynianu (polibutylene succinate), stanowi jedną z najbardziej obiecujących grup tworzyw określanych jako biodegradowalne poliestry alifatyczne. Łączy w sobie cechy użytkowe znane z klasycznych tworzyw termoplastycznych z możliwością rozkładu w warunkach kompostowania, a także – w odpowiednio dobranych systemach – w glebie i środowisku wodnym. Z punktu widzenia gospodarki o obiegu zamkniętym PBS jest materiałem strategicznym: może być wytwarzany zarówno z surowców petrochemicznych, jak i całkowicie z surowców odnawialnych, wpisując się w koncepcję biogospodarki i redukcji emisji gazów cieplarnianych.

Charakterystyka chemiczna, właściwości i rodzaje PBS

Biopolimer PBS należy do grupy alifatycznych poliestrów termoplastycznych. Jego łańcuch zbudowany jest z jednostek estrowych powstających w reakcji kwasu bursztynowego (lub jego estrów) z 1,4-butanodiolem. W klasycznej wersji surowce te uzyskuje się z chemii ropy naftowej, jednak coraz większe znaczenie mają drogi syntezy oparte na fermentacji cukrów z biomasy lignocelulozowej, skrobi czy odpadów rolniczych. Dzięki temu PBS może być nie tylko biodegradowalny, lecz także w pełni biosyntetyczny, określany w literaturze jako **biobased**.

Struktura chemiczna PBS decyduje o tym, że materiał jest półkrystaliczny, co przekłada się na zestaw właściwości fizykochemicznych. Ma relatywnie niską temperaturę mięknięcia i topnienia (zwykle w przedziale 90–120°C, zależnie od modyfikacji), dobrą elastyczność oraz wyraźną zdolność do relaksacji naprężeń. Dzięki temu łatwo poddaje się przetwórstwu w technikach wykorzystywanych powszechnie w przemyśle tworzyw: wytłaczaniu, formowaniu wtryskowym, rozdmuchu folii czy termoformowaniu. Ważną zaletą jest także przyjemny, mało kruchy charakter złamania i brak skłonności do pękania naprężeniowego w typowych warunkach użytkowania.

Podstawowe warianty PBS można podzielić w kilku wymiarach. Po pierwsze, istnieje czysty PBS (homopolimer), charakteryzujący się stosunkowo wysoką krystalicznością i dobrą wytrzymałością mechaniczną, ale umiarkowaną przeźroczystością. Po drugie, szeroko stosuje się kopolimery, np. PBS z innymi biopolimerami poliestrowymi, co pozwala na regulację temperatury zeszklenia, szybkości krystalizacji oraz elastyczności. Dodatkowo PBS bywa komponowany z wypełniaczami mineralnymi, biowłóknami, skrobią czy nanonapełniaczami, aby poprawić sztywność, barierowość lub odporność termiczną. W ten sposób powstają zaawansowane kompozyty, które mogą zastępować klasyczne tworzywa ropopochodne w wyspecjalizowanych zastosowaniach.

Istotną cechą PBS jest jego biodegradowalność. Proces rozkładu opiera się na hydrolizie wiązań estrowych w łańcuchu polimeru, wspomaganej działaniem enzymów mikroorganizmów obecnych w środowisku. W kontrolowanych warunkach kompostowni przemysłowej, gdzie utrzymywana jest odpowiednia temperatura, wilgotność i dostęp tlenu, materiał ten może ulegać znaczącemu rozkładowi w relatywnie krótkim czasie, często w horyzoncie kilku miesięcy. Należy jednak podkreślić, że realne tempo biodegradacji zależy od struktury materiału (stopnia krystaliczności, grubości wyrobu), składu mieszaniny polimerowej, a także warunków środowiskowych. W różnych normach, takich jak EN 13432 czy ISO 17088, opisuje się szczegółowe wymagania, które PBS może spełnić przy odpowiednio zaprojektowanej formulacji.

Dodatkowo PBS charakteryzuje się dobrą odpornością chemiczną na wiele związków – oleje roślinne, tłuszcze czy roztwory soli – a jednocześnie jest wrażliwy na długotrwałą ekspozycję na wysoką wilgotność i temperaturę, co z perspektywy utylizacji stanowi korzystną właściwość. Co więcej, materiał wykazuje przeważnie dobrą kompatybilność z innymi biopolimerami, w szczególności z kwasem polimlekowym (PLA), PHA czy skrobią termoplastyczną, co sprzyja tworzeniu wieloskładnikowych systemów o zoptymalizowanych właściwościach barierowych, mechanicznych i reologicznych.

Technologie produkcji PBS i surowce wyjściowe

Produkcja PBS opiera się na klasycznych reakcjach chemii poliestrowej, ale z istotnym udziałem nowych, zrównoważonych źródeł surowca. Kluczowymi monomerami są kwas bursztynowy (lub jego dimetylowy ester) oraz 1,4-butanodiol. W podejściu tradycyjnym oba związki uzyskuje się z procesów petrochemicznych, jednak rosnące wymagania regulacyjne oraz presja rynkowa na redukcję śladu węglowego spowodowały intensywny rozwój technologii biosyntezy tych monomerów. Do produkcji bio‑kwasu bursztynowego wykorzystuje się wybiórczo zmodyfikowane szczepy bakterii, takie jak Actinobacillus succinogenes czy Corynebacterium glutamicum, zdolne do fermentacji cukrów znajdujących się w biomasie roślinnej do pożądanego produktu z wysoką wydajnością. W podobny sposób rozwijane są szlaki wytwarzania 1,4-butanodiolu z wykorzystaniem fermentacji i katalitycznej obróbki pośrednich związków organicznych.

Proces syntezy PBS obejmuje najczęściej dwustopniowy mechanizm: estryfikację (lub transestryfikację) oraz polikondensację. Na pierwszym etapie kwas bursztynowy reaguje z 1,4-butanodiolem z wytworzeniem oligomerów estrowych, a ubocznym produktem reakcji jest woda lub metanol (jeśli stosuje się ester dimetylowy). Etap ten przebiega w obecności katalizatora, np. związków tytanu, cyny czy antymonu, w podwyższonej temperaturze i przy kontrolowanym usuwaniu produktów ubocznych. Drugi etap – polikondensacja – polega na wydłużaniu łańcuchów oligomerów do wysokocząsteczkowego polimeru poprzez dalsze odszczepianie małocząsteczkowych produktów reakcji i stosowanie próżni, co poprawia przesunięcie równowagi chemicznej w stronę tworzenia wiązań estrowych.

Kontrola masy cząsteczkowej, rozkładu mas oraz tak zwanej polidyspersyjności jest krytyczna dla uzyskania stabilnych właściwości przetwórczych i użytkowych PBS. Producenci wykorzystują zaawansowane systemy katalityczne oraz dodatki stabilizujące, które ograniczają degradację termiczną i hydrolityczną w trakcie przetwórstwa. Ważnym etapem jest kondycjonowanie granulatu, w tym suszenie pod obniżonym ciśnieniem, gdyż obecność wilgoci może prowadzić do niekontrolowanej depolimeryzacji w czasie ekstruzji lub wtrysku.

Coraz częściej produkcja PBS odbywa się w instalacjach zaprojektowanych jako zintegrowane biorafinerie. W takich zakładach surowcem bazowym są odpady lub produkty uboczne rolnictwa (np. słoma, resztki z produkcji cukru, wytłoki), a także frakcje celulozowe i hemicelulozowe drewna. Dzięki temu powstaje możliwość zagospodarowania pozostałości, które wcześniej nie miały wysokiej wartości dodanej, oraz tworzenia łańcuchów wartości wpisujących się w idee gospodarki cyrkularnej. W tym ujęciu PBS nie jest jedynie nowym tworzywem, lecz elementem większego systemu zarządzania zasobami.

Z technologicznego punktu widzenia PBS jest kompatybilny z typowym parkiem maszynowym dla polimerów termoplastycznych, co ułatwia jego wdrażanie w zakładach przetwórczych. Wymaga jednak nieco innych parametrów przetwórstwa niż np. polietylen czy polipropylen. Istotne jest utrzymywanie umiarkowanych temperatur cylindra i form, unikanie długiego czasu przetrzymywania w maszynie oraz dopasowanie warunków chłodzenia ze względu na szybkość krystalizacji. Właściwie dobrane cykle wtrysku i wytłaczania pozwalają na uzyskanie wyrobów o dobrym połysku, stabilnych wymiarach i korzystnych właściwościach mechanicznych bez konieczności kosztownych inwestycji w nowe urządzenia.

Nie można pominąć roli dodatków, które często są kluczowe dla optymalnego wykorzystania PBS w konkretnych zastosowaniach. Stosuje się stabilizatory termiczne, antyoksydanty, modyfikatory udarności, środki antyblokowe czy nukleanty przyspieszające krystalizację. W systemach do wytwarzania folii rozdmuchiwanych dodatki te decydują o możliwościach osiągania określonych grubości, wytrzymałości na rozciąganie i właściwościach barierowych w stosunku do pary wodnej oraz gazów.

Zastosowania PBS w przemyśle i jego znaczenie gospodarcze

Spektrum zastosowań PBS jest bardzo szerokie, przy czym największy udział w wolumenie produkcji mają branże związane z opakowaniami oraz rolnictwem. W sektorze opakowań PBS występuje w formie folii, wytłaczanych arkuszy i wyrobów termoformowanych, takich jak tacki, kubki czy pojemniki. Charakteryzuje się odpowiednią sztywnością, która po modyfikacjach może przypominać właściwości polipropylenu, a jednocześnie ma lepsze właściwości biodegradowalne. Stosuje się go do produkcji toreb na zakupy, worków na odpady biodegradowalne, opakowań na żywność, a także cienkich folii do pakowania owoców i warzyw. Dzięki możliwościom blendowania z PLA i innymi biopolimerami można uzyskać kombinację przeźroczystości, sztywności i podatności na kompostowanie, odpowiadającą specyficznym wymaganiom klientów.

W rolnictwie PBS jest wykorzystywany przede wszystkim w formie folii ściółkujących, osłon na rośliny i specjalistycznych siatek do zastosowań ogrodniczych. Tradycyjne folie z polietylenu, choć tanie i trwałe, generują poważny problem środowiskowy po zakończonym cyklu użytkowania, wymagając czasochłonnego zbierania i utylizacji. Biodegradowalne folie z PBS mogą, przy odpowiednio dobranej formulacji, pozostać w glebie po zbiorach, stopniowo ulegając rozkładowi do dwutlenku węgla, wody i biomasy mikroorganizmów. Takie rozwiązanie redukuje koszty robocizny, zmniejsza ilość odpadów oraz pomaga ograniczać zanieczyszczenie gleby mikroplastikami. W niektórych regionach świata wprowadza się systemy wsparcia finansowego dla rolników, którzy przechodzą na biodegradowalne systemy okrywy, co dodatkowo napędza popyt na PBS.

Kolejnym sektorem, w którym PBS zyskuje na znaczeniu, jest przemysł jednorazowych produktów użytkowych, takich jak sztućce, talerzyki, mieszadełka czy opakowania na wynos. Regulacje unijne i krajowe ograniczające stosowanie tradycyjnych tworzyw jednorazowego użytku, zwłaszcza w gastronomii i handlu detalicznym, powodują, że rośnie zapotrzebowanie na alternatywy kompostowalne i pochodzenia biologicznego. PBS, często w połączeniu z włóknami roślinnymi i innymi biopolimerami, pozwala uzyskać wyroby o przyjemnym dotyku, wystarczającej wytrzymałości i stabilności termicznej, nadające się zarówno do zimnych, jak i do umiarkowanie ciepłych potraw. Dla samorządów miejskich oznacza to możliwość budowania systemów zbiórki odpadów organicznych razem z opakowaniami kompostowalnymi, co upraszcza logistykę gospodarki odpadami.

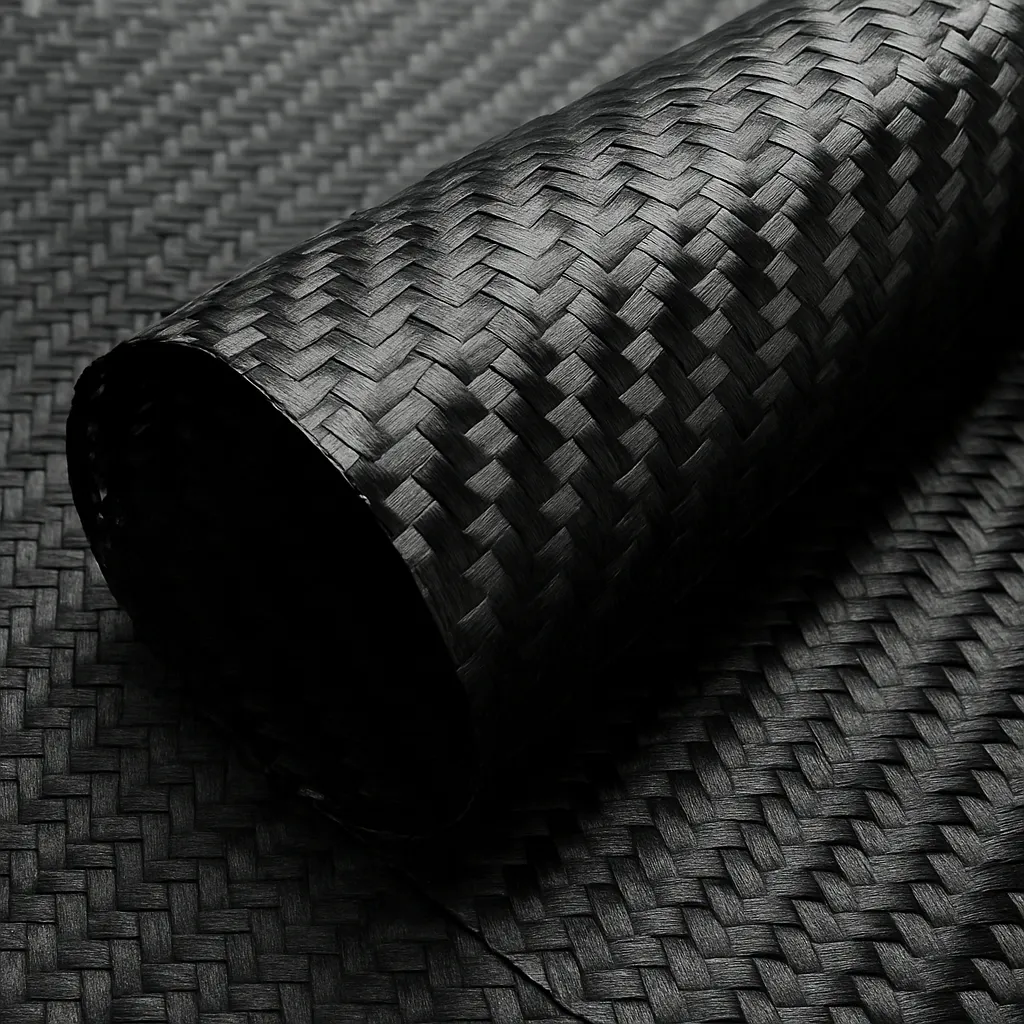

Warto zwrócić uwagę na coraz szersze wykorzystanie PBS w przemyśle włókienniczym i tekstyliów technicznych. Z polimeru tego można wytwarzać włókna ciągłe, włókniny i przędze, które znajdują zastosowanie m.in. w rolnictwie (agrowłókniny), opakowaniach ochronnych, jednorazowych tekstyliach medycznych czy filtrach. Połączenie komfortu użytkowego, możliwości sterowania gramaturą oraz biodegradowalności po zakończeniu okresu eksploatacji tworzy atrakcyjną alternatywę dla klasycznych włókien poliestrowych opartych na tereftalanie etylenu. Szczególne zainteresowanie budzą rozwiązania, w których PBS jest łączony z naturalnymi włóknami roślinnymi, takimi jak len, konopie czy włókna celulozowe, co pozwala uzyskać materiały o korzystnych właściwościach mechanicznych i optymalnym profilu ekologicznym.

Bardziej zaawansowane projekty wykorzystują PBS także w przemyśle motoryzacyjnym i elektronicznym, choć na razie w ograniczonej skali. Chodzi głównie o elementy wewnętrznego wyposażenia, maskownice, uchwyty i osłony, które w przyszłości, po demontażu pojazdu lub urządzenia, mogłyby zostać skierowane do odpowiednio zaprojektowanych strumieni recyklingu organicznego. Kluczowe jest tu połączenie PBS z innymi komponentami w sposób ułatwiający separację lub zapewniający jednorodność materiałową, gdyż dodatki niekompostowalne mogą utrudniać lub wręcz uniemożliwiać korzystanie z atutu biodegradowalności. Mimo tych wyzwań, globalne koncerny coraz częściej umieszczają w swoich strategiach cele związane z udziałem materiałów odnawialnych i kompostowalnych, co otwiera PBS drogę do kolejnych głębszych zastosowań przemysłowych.

Znaczenie gospodarcze PBS należy rozpatrywać wielowymiarowo. Po pierwsze, jest to segment rynku tworzyw sztucznych, który rośnie znacznie szybciej niż klasyczne polimery. W prognozach dotyczących biotworzyw zakłada się coroczny wzrost zapotrzebowania na alifatyczne poliestry biodegradowalne, w tym PBS, na poziomie kilkunastu procent, wspierany zarówno przez regulacje, jak i przez rosnącą świadomość konsumentów. Po drugie, rozwój PBS stymuluje inwestycje w biorafinerie, produkcję bio‑kwasu bursztynowego i bio‑1,4-butanodiolu, co generuje nowe miejsca pracy w rolnictwie, przemyśle chemicznym i sektorze badań i rozwoju. Powstają złożone łańcuchy dostaw, w których rolnik lub producent biomasy staje się ważnym dostawcą surowca dla przemysłu chemicznego, a przetwórcy tworzyw wdrażają innowacyjne portfolia produktów.

Z punktu widzenia polityki klimatycznej i surowcowej PBS wpisuje się w dążenia do uniezależnienia się od paliw kopalnych oraz redukcji emisji CO₂. Jeżeli monomery są pozyskiwane z biomasy, to w cyklu życia produktu część emisji węgla zostaje „zbalansowana” przez proces fotosyntezy, podczas którego rośliny wiążą CO₂ z atmosfery. Oczywiście faktyczny bilans zależy od sposobu uprawy, transportu, efektywności procesów fermentacyjnych i polimeryzacji, jednak w wielu analizach LCA PBS wypada korzystniej niż tworzywa w pełni petrochemiczne. Nie bez znaczenia jest też możliwość ograniczenia długoterminowej akumulacji mikroplastików w środowisku, jeśli PBS zastępuje trudno degradowalne polimery w zastosowaniach o krótkim cyklu życia.

Interesującym aspektem gospodarczym PBS jest również jego rola w kreowaniu innowacyjnych modeli biznesowych. Producenci opakowań i sieci handlowe wdrażają systemy, w których opakowania kompostowalne są zbierane razem z bioodpadami i kierowane do kompostowni przemysłowych. Powstający kompost może wracać do rolnictwa, zamykając lokalny obieg materii. W takim systemie wartość ekonomiczna nie wynika wyłącznie ze sprzedaży samego polimeru, ale także z oszczędności w gospodarce odpadami, lepszego wykorzystania składników odżywczych zawartych w bioodpadach oraz ograniczenia kosztów środowiskowych. PBS, wraz z innymi biopolimerami, tworzy więc fundament dla nowych usług i modeli cyrkularnych obejmujących projektowanie, logistyki zwrotne, zarządzanie strumieniami odpadów i produkcję surowców wtórnych o charakterze organicznym.

Nie można pominąć barier stojących przed szerszą komercjalizacją PBS. Jedną z nich jest cena, która wciąż bywa wyższa od kosztu wytworzenia typowych polimerów opartych na ropie naftowej, zwłaszcza w warunkach niskich cen surowców energetycznych. Kolejną jest brak powszechnie rozwiniętej infrastruktury przemysłowego kompostowania, zdolnej przyjąć duże ilości materiałów kompostowalnych wraz z bioodpadami. W wielu krajach systemy selektywnej zbiórki i przetwarzania odpadów organicznych są dopiero w fazie rozwoju, co utrudnia pełne wykorzystanie zalet PBS. Dodatkowym wyzwaniem jest konieczność odpowiedniego znakowania i edukacji użytkowników, aby materiały kompostowalne nie trafiały do strumieni przeznaczonych na recykling mechaniczny tworzyw konwencjonalnych, gdzie mogłyby pogarszać jakość recyklatu.

Mimo tych trudności kierunek rozwoju wydaje się stabilny. Coraz większa liczba producentów tworzyw, firm opakowaniowych i sieci detalicznych deklaruje konkretne cele udziału materiałów odnawialnych i kompostowalnych w swoim portfelu. PBS, dzięki korzystnemu zestawowi cech: przetwarzalności, wytrzymałości, biodegradowalności i potencjałowi produkcji z biomasy, ma istotne szanse stać się jednym z kluczowych biopolimerów wspierających przejście przemysłu w stronę bardziej zrównoważonych modeli wytwarzania i konsumpcji.