Badania mikrostruktury klinkieru metodą SEM stanowią dziś jedno z kluczowych narzędzi kontroli jakości i rozwoju technologii w przemyśle cementowym. Obrazowanie w skali mikro- i nanometrycznej pozwala powiązać skład mineralny, warunki wypalania i chłodzenia oraz strukturę krystaliczną z właściwościami użytkowymi cementu: wytrzymałością, trwałością i podatnością na pękanie. Dzięki temu SEM przestaje być wyłącznie aparaturą naukową, a staje się realnym wsparciem dla optymalizacji pieców obrotowych, składu surowców oraz strategii ograniczania emisji CO₂ w zakładach cementowych.

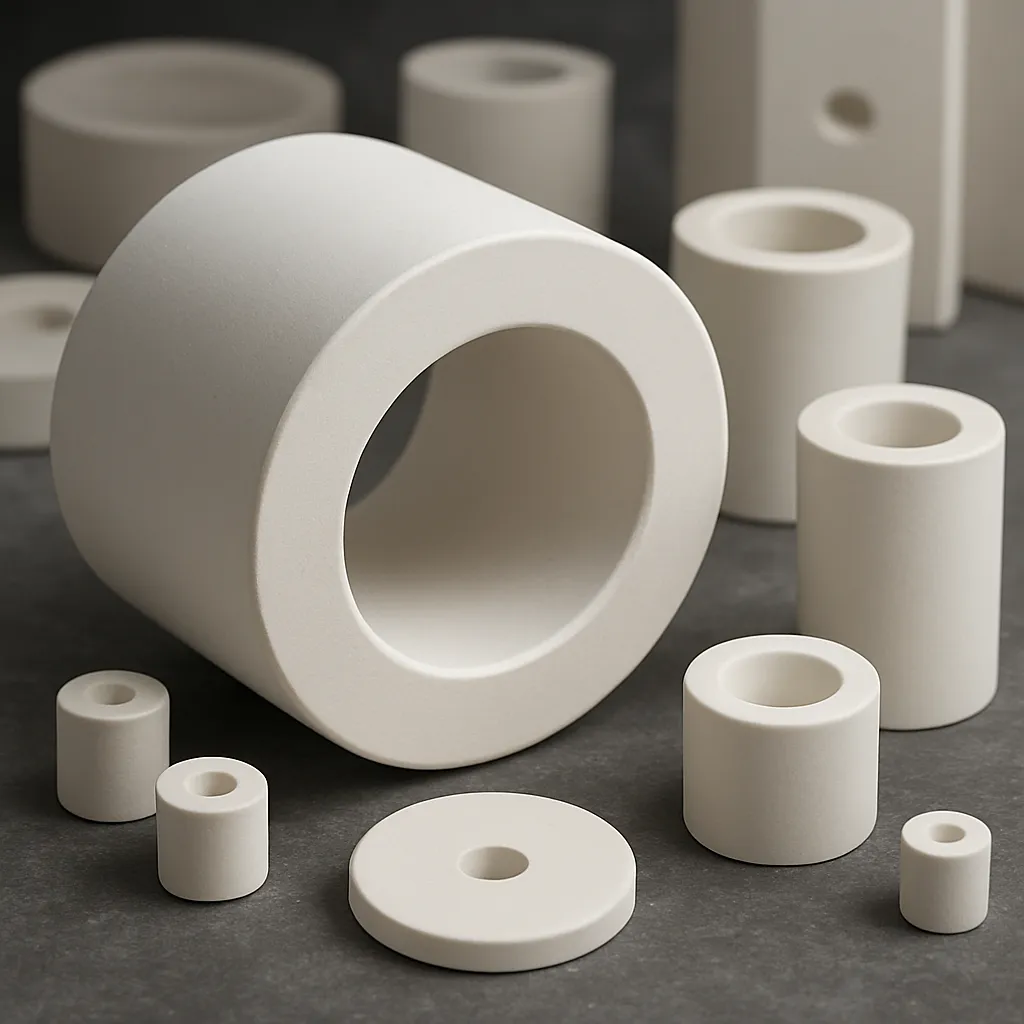

Podstawy mikrostruktury klinkieru cementowego i jej znaczenie przemysłowe

Klinkier portlandzki jest półproduktem otrzymywanym w wyniku wypału mieszaniny surowcowej zawierającej głównie węglan wapnia, krzemionkę, glin i tlenek żelaza. W temperaturach rzędu 1400–1450°C następuje tworzenie się faz mineralnych, które determinują właściwości końcowego cementu. Główne fazy klinkieru to alit (C₃S), belit (C₂S), faza glinianowa (C₃A) oraz faza glinożelazianowa (C₄AF). Ich udział, kształt ziaren, porowatość i rozmieszczenie w matrycy decydują o przebiegu hydratacji i rozwoju wytrzymałości zapraw i betonów.

Z punktu widzenia praktyki przemysłowej badanie mikrostruktury pozwala odpowiedzieć na pytanie, czy proces wypału jest stabilny, czy wykorzystanie paliw alternatywnych nie zaburza równowagi fazowej oraz czy zmiany w składzie surowców lokalnych nie prowadzą do powstawania niepożądanych faz dodatkowych. Analiza optyczna, choć wciąż stosowana, ma ograniczoną rozdzielczość i nie zawsze pozwala rozróżnić drobne składniki czy cienkie obrzeża reakcyjne wokół kryształów. Stąd rosnące znaczenie mikroskopii skaningowej, umożliwiającej obserwację w dużych powiększeniach i przy dużej głębi ostrości, a także łączenie obrazu topograficznego z analizą składu chemicznego metodą EDS.

Mikrostruktura klinkieru jest w znaczącym stopniu funkcją prędkości nagrzewania i chłodzenia. Zbyt szybkie chłodzenie sprzyja powstawaniu drobnych kryształów alitu o silnie rozwiniętych granicach ziaren, co może zwiększać reaktywność, ale bywa związane z naprężeniami wewnętrznymi i pęknięciami. Z kolei zbyt wolne chłodzenie sprzyja rozrostowi kryształów i spadkowi powierzchni właściwej faz aktywnych. Oba te skrajne przypadki znajdują odzwierciedlenie w obrazach SEM, dzięki czemu operatorzy pieców mogą optymalizować parametry procesu, uzyskując kompromis między reaktywnością a stabilnością mikrostruktury.

Obecność wtrąceń, jak szkliwo, wolne CaO, siarczany, czy ziarna niespalonych paliw alternatywnych, również może być łatwo identyfikowana metodą SEM. Ma to szczególne znaczenie w zakładach intensywnie stosujących RDF, biomasy czy odpady przemysłowe jako paliwo, gdzie kontrola lokalnych przegrzań, stref nierównomiernej temperatury i możliwych reakcji ubocznych jest kluczowa dla jakości produktu i trwałości wykładzin ogniotrwałych.

Rolą mikrostrukturalnej analizy klinkieru nie jest wyłącznie diagnoza problemów, lecz także projektowanie nowych odmian cementu. Przykładem jest rozwój cementów o niższej zawartości klinkieru i wyższej zawartości dodatków mineralnych, takich jak popioły lotne, żużel hutniczy lub pucolany naturalne. Zrozumienie relacji między mikrostrukturą a możliwościami zastępowania części klinkieru innymi składnikami jest fundamentem strategii dekarbonizacji przemysłu cementowego.

Mikroskopia skaningowa SEM jako narzędzie analizy klinkieru

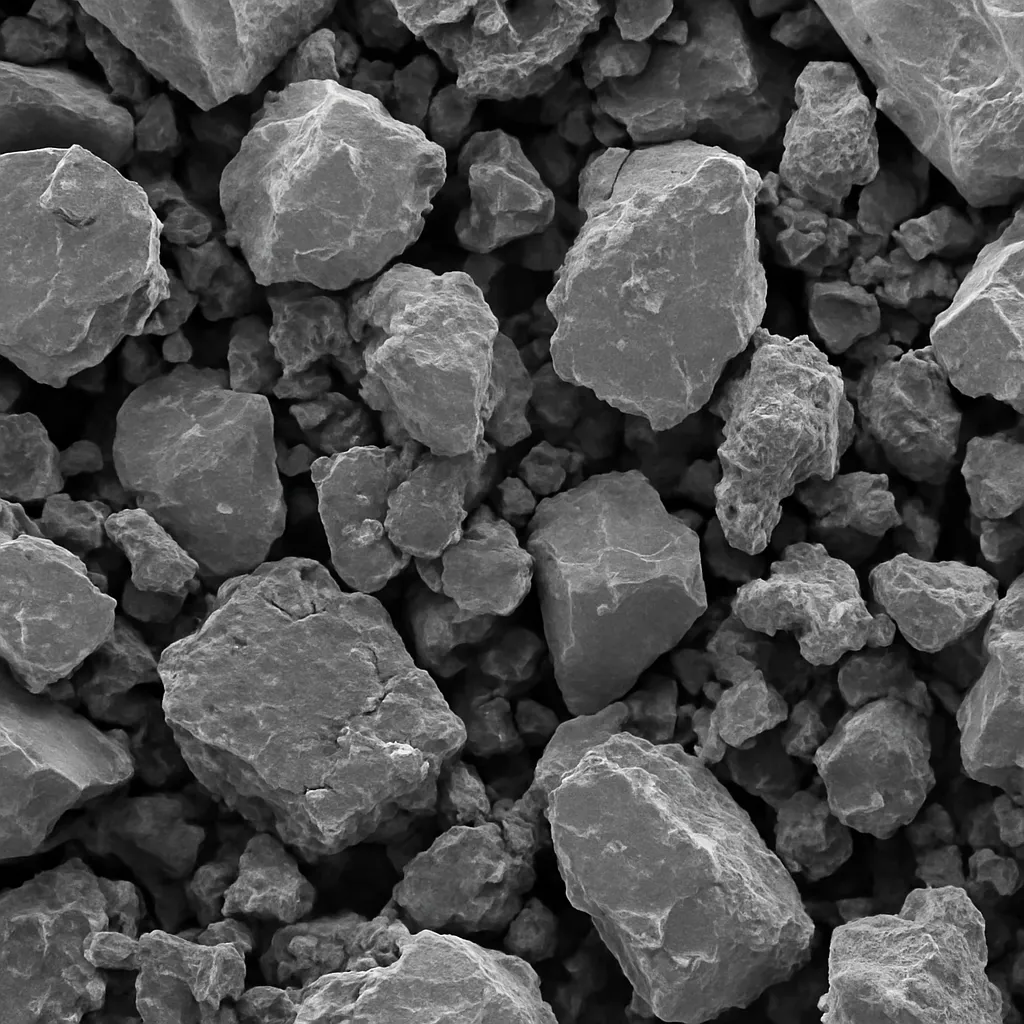

Mikroskopia skaningowa opiera się na skanowaniu powierzchni próbki skupioną wiązką elektronów. Sygnały generowane w wyniku oddziaływania wiązki z materiałem – elektrony wtórne, elektrony wstecznie rozproszone, promieniowanie rentgenowskie charakterystyczne – są rejestrowane i przetwarzane na obraz o wysokiej rozdzielczości. W badaniach klinkieru szczególnie przydatne są obrazy w elektronach wstecznie rozproszonych, które niosą informację o średnim liczbie atomowej fazy: fazy bogatsze w wapń i żelazo pojawiają się jaśniejsze, fazy bogatsze w krzem i glin – ciemniejsze.

Standardowa procedura przygotowania próbki obejmuje impregnację żywicą, szlifowanie i polerowanie do uzyskania gładkiej powierzchni, a następnie napylenie cienką warstwą przewodzącą (złoto, węgiel, pallad). Zapewnia to odprowadzenie ładunku elektrycznego i uzyskanie stabilnego obrazu pozbawionego efektów ładowania. Dobór warunków pracy – napięcia przyspieszającego, natężenia prądu wiązki, odległości roboczej – dostosowuje się do rodzaju analizowanej fazy i głębokości penetracji, jaką chcemy uzyskać.

Analizy SEM są często łączone z mikroanalizą rentgenowską EDS (Energy Dispersive X-ray Spectroscopy). Detektor EDS rejestruje widmo promieniowania charakterystycznego emitowanego przez pierwiastki w wyniku wzbudzenia wiązką elektronową. Umożliwia to szybkie określanie składu chemicznego wybranych ziaren, stref przejściowych między fazami, a także identyfikację obcych wtrąceń lub produktów reakcji zachodzących przy kilkukrotnym przegrzaniu klinkieru.

W kontekście przemysłowym szczególnie cenne jest sprzężenie SEM-EDS z bazą danych faz klinkierowych. Rozpoznanie alitu, belitu, C₃A czy C₄AF, a także faz pobocznych, takich jak gehlenit, merwinity, błędy wolnego wapna, czy fazy siarczanowe, może mieć charakter półautomatyczny, co przyspiesza ocenę serii próbek z różnych odcinków pieca lub z różnych dni produkcji. Dodatkowo stosuje się analizę ilościową udziału faz, wykorzystując obrazy w wysokiej rozdzielczości i oprogramowanie do segmentacji obrazu.

W przypadku klinkieru, który był przedmiotem nietypowych warunków termicznych – na przykład w wyniku awaryjnego zatrzymania pieca czy długotrwałej jazdy w niskiej wydajności – SEM pozwala prześledzić zmiany mikrostrukturalne powstałe w trakcie powtórnego nagrzewania i chłodzenia. Często obserwuje się wtedy nieregularne kształty faz, spękania termiczne, obecność szkliwa o nietypowym składzie oraz lokalne przejścia między fazami bogatymi w CaO a fazami bogatymi w krzemionkę.

Istotnym zastosowaniem mikroskopii skaningowej jest również dokumentowanie efektów zastosowania nowych paliw alternatywnych i dodatków mineralnych w surowcach. Na przykład popioły z biomasy mogą wprowadzać znaczne ilości K₂O i Na₂O, co sprzyja powstawaniu faz alkalicznych oraz zmienia lepkość fazy ciekłej podczas wypału. SEM umożliwia wykrycie tych faz, ocenę ich rozkładu, stopnia związania w matrycy klinkierowej oraz potencjalnego wpływu na powstawanie wysoleń i zjawiska ekspansji w betonie.

Identyfikacja faz i defektów mikrostrukturalnych metodą SEM

W analizie klinkieru jednym z najczęściej badanych aspektów jest udział i morfologia alitu. Faza ta odpowiada w dużej mierze za rozwój wytrzymałości w pierwszych dniach twardnienia cementu. W obrazach SEM z wykorzystaniem elektronów wstecznie rozproszonych alit zwykle pojawia się jako jedna z najjaśniejszych faz, często w postaci wielokątnych kryształów o zróżnicowanej wielkości. Kształt kryształów, gładkość granic ziaren i obecność mikropęknięć są wskaźnikami zarówno warunków wypału, jak i tempa chłodzenia.

Belit, jako faza o wolniejszej hydratacji, ma istotne znaczenie dla wytrzymałości długoterminowej. W SEM często występuje jako ziarna o nieco ciemniejszym kontraście niż alit, niekiedy o zaokrąglonych krawędziach, z charakterystycznymi strukturami lamelarnymi lub strefami przechodzenia w szkliwo. Mikrostrukturalna obserwacja stopnia przereagowania belitu z fazą ciekłą w końcowych etapach wypału pozwala wnioskować o efektywności homogenizacji mieszaniny surowcowej, a także o długości strefy wypału.

Faza C₃A, choć ilościowo zwykle mniejsza, ma duże znaczenie dla reakcji z siarczanami oraz przebiegu hydratacji w obecności dodatków takich jak gips, anhydryt czy półhydrat. W obrazach SEM pojawia się jako jedna z jaśniejszych faz, często w postaci drobnych ziaren lub aglomeratów. Wysokie stężenia C₃A mogą prowadzić do zjawisk niekorzystnych, takich jak ekspansja ettringitu wtórnego w betonie. SEM-EDS umożliwia dokładne zlokalizowanie tej fazy oraz określenie jej składu, w tym zawartości alkaliów, co jest ważne dla przewidywania reaktywności.

Faza C₄AF, bogata w żelazo, zapewnia charakterystyczny ciemnozielony odcień klinkieru w świetle widzialnym, natomiast w SEM (BSE) zwykle ujawnia się jako stosunkowo jasna faza z powodu wysokiej liczby atomowej żelaza. Analiza jej mikrostruktury jest kluczowa przy maksymalizacji wykorzystania rud żelaza lub materiałów odpadowych zawierających tlenki Fe. Rozkład tej fazy ma wpływ na lepkość fazy ciekłej podczas wypału oraz na formowanie się matrycyiającej inne ziarna.

Bardzo istotnym obszarem badań SEM są defekty mikrostrukturalne, takie jak wolne CaO, peryklaz (MgO), porowatość oraz mikropęknięcia. Wolne CaO, nierozpuszczone całkowicie w fazach klinkierowych, może powodować ekspansję i spękania w betonie poprzez późną hydratację, a także obniżenie mrozoodporności. W SEM rozpoznaje się je jako bardzo jasne ziarna, często na granicach faz lub w strefach niedostatecznie zreagowanej wapiennej części surowca. Peryklaz z kolei, tworzący się najczęściej z MgO pochodzącego z dolomitycznych skał węglanowych lub z paliw, może prowadzić do podobnych zjawisk ekspansyjnych.

Porowatość jest jednym z kluczowych parametrów oceny jakości klinkieru. SEM pozwala nie tylko na obserwację rozkładu porów, ale również na analizę ich kształtu i położenia względem granic ziaren. Nadmierna ilość porów w fazie alitu lub na granicach ziaren może świadczyć o zbyt intensywnym wydzielaniu się gazów podczas wypału, na przykład w wyniku obecności w surowcu węglanów magnezu, substancji organicznych lub niekontrolowanych frakcji paliw alternatywnych. Obrazowanie przekrojów pozwala także ocenić, czy pory są otwarte czy zamknięte, co ma znaczenie dla późniejszej penetracji wody i reakcji hydratacyjnych.

Mikropęknięcia zaobserwowane dzięki SEM dostarczają informacji o wewnętrznych naprężeniach termicznych i mechanicznych, jakie wystąpiły podczas chłodzenia klinkieru. Gęsta sieć pęknięć wewnątrz ziaren alitu może zwiększać podatność na rozdrabnianie, ale jednocześnie osłabia strukturę ziaren, prowadząc do szybszego uwalniania się produktów hydratacji i osłabienia struktury pasty cementowej w dalszych okresach eksploatacji. Z tego względu analiza mikrospękań stanowi istotne kryterium optymalizacji parametrów chłodzenia w chłodniku rusztowym lub planetarnym.

SEM, uzupełniony analizą ilościową obrazu, pozwala na wyznaczenie udziału różnych faz i porów oraz na statystyczne opisywanie mikrostruktury. Możliwe jest automatyczne rozpoznawanie klas jasności odpowiadających poszczególnym fazom, a następnie obliczanie pól powierzchni, obwodów, wskaźników kształtu czy liczby przecięć granic ziaren w danej jednostce powierzchni. Daje to podstawę do porównań między seriami klinkierów wypalonych w różnych warunkach, a w konsekwencji do wdrażania procedur kontroli jakości w oparciu o kryteria mikrostrukturalne.

Zastosowania SEM w optymalizacji procesu przemysłowego

Przemysł cementowy stoi przed wyzwaniem pogodzenia rosnącego zapotrzebowania na materiały budowlane z ograniczeniem emisji CO₂ i poprawą efektywności energetycznej. Badania SEM wpisują się w ten cel, umożliwiając lepsze zrozumienie, jakie konsekwencje mają zmiany w procesie produkcyjnym dla struktury produktu. Na podstawie analizy mikrostruktury można optymalizować nie tylko temperaturę w strefie wypału, ale także profil podawania paliw, geometrię płomienia czy prędkość obrotową pieca.

Przykładowo, wprowadzenie wysokich udziałów paliw alternatywnych często skutkuje lokalnymi strefami przegrzania lub niedogrzania, co w analizie SEM objawia się pojawieniem się faz szklistych, zniekształconych ziaren oraz nierównomiernym rozkładem porów. Ustalając korelację między parametrami pieca (takimi jak temperatura w różnych strefach, obciążenie cieplne, rozkład paliwa) a mikrostrukturą klinkieru, można precyzyjnie dostroić proces, aby utrzymać stabilność mikrostruktury przy zmniejszonej emisji i niższym zużyciu paliw kopalnych.

Badania SEM są też pomocne przy weryfikacji nowych surowców zastępczych, takich jak odpady przemysłowe bogate w CaO, SiO₂ czy Al₂O₃, a także przy analizie wpływu domieszek mineralnych na powstawanie faz klinkierowych. Drobno zmielone żużle czy popioły lotne mogą wstępnie reagować w mieszance surowcowej, zmieniając temperatury topnienia i lepkości fazy ciekłej. Obserwacje SEM pozwalają zidentyfikować, czy te materiały zostały w pełni wbudowane w fazy klinkierowe, czy tworzą osobne, potencjalnie niepożądane obszary o odmiennych właściwościach mechanicznych i chemicznych.

Na podstawie obrazów SEM można także optymalizować proces mielenia klinkieru. Rozdrabnianie jest jednym z najbardziej energochłonnych etapów produkcji cementu. Jeśli mikrostruktura klinkieru sprzyja powstawaniu cząstek o korzystnym rozkładzie wielkości i kształcie, można zredukować energię mielenia przy zachowaniu wymaganej powierzchni właściwej cementu. SEM pozwala analizować powierzchnie przełomów, liczbę mikropęknięć oraz sposób rozdzielania się ziaren podczas mielenia, co ułatwia dobór optymalnej twardości i mikrostruktury klinkieru dla danych warunków pracy młyna.

Istotnym obszarem zastosowań SEM jest ocena trwałości betonów powstałych z danego klinkieru. Choć badania te wykraczają poza sam klinkier, zrozumienie przejścia od mikrostruktury klinkieru do mikrostruktury zaczynu cementowego i strefy przejściowej zaczyn–kruszywo jest kluczowe. Zbyt wysoka zawartość reaktywnych faz alkalicznych czy wolnego CaO, ujawniona w SEM, może w sprzyjających warunkach prowadzić do reakcji alkalia–krzemionka (ASR) lub ekspansji ettringitu wtórnego. Pozwala to już na etapie klinkieru przewidywać ryzyka związane z trwałością konstrukcji i korygować skład surowcowy oraz dodatki mineralne.

SEM wspiera również rozwój cementów o obniżonej zawartości klinkieru, w których część tradycyjnego spieku zastępuje się materiałami pucolanowymi lub żużlami. Badania mikrostruktury klinkieru dedykowanego do takich cementów koncentrują się na uzyskaniu faz bardziej reaktywnych z dodatkami mineralnymi, co umożliwia obniżenie całkowitej zawartości klinkieru w cemencie bez spadku parametrów wytrzymałościowych. Modyfikacje procesu wypału, w tym inne profile temperatury i czas przebywania materiału w piecu, mogą prowadzić do powstawania faz i mikrostruktur sprzyjających szybszej reakcji z pucolanami; ich potwierdzenie wymaga właśnie analizy SEM.

Wreszcie, mikroskopia skaningowa znajduje zastosowanie w diagnostyce awarii urządzeń piecowych. Analizując mikrostrukturę klinkieru pochodzącego z okresów nieprawidłowej pracy pieca, można zidentyfikować obecność niespodziewanych faz, takich jak wysokotopliwe związki na bazie tlenków metali ciężkich, czy też strefy silnie szkliwione, wskazujące na lokalne przegrzania. Informacje te pomagają w modyfikacjach geometrii palników, systemów dozowania paliwa i układów wymiany ciepła, aby uniknąć powtarzania się niekorzystnych zjawisk.

Nowe kierunki badań i integracja SEM z innymi technikami

Rozwój technik obrazowania i analizy danych sprawia, że SEM coraz częściej integruje się z innymi metodami badawczymi oraz z narzędziami cyfrowymi. Jednym z kierunków jest łączenie SEM z dyfrakcją elektronów wstecznie rozproszonych (EBSD), która umożliwia analizę orientacji krystalograficznej ziaren i tekstury materiału. W przypadku klinkieru taka analiza pozwala badać zależności między warunkami krystalizacji faz a ich późniejszą reaktivnością i podatnością na pękanie. Tekstura krystaliczna może wpływać na kierunkową przewodność cieplną i mechaniczne właściwości spieku, co z kolei oddziałuje na warunki w piecu i zachowanie się materiału w młynie.

Innym kierunkiem jest integracja SEM z metodami tomografii rentgenowskiej (µCT). SEM daje bardzo wysoką rozdzielczość na powierzchni próbki, natomiast µCT pozwala zobrazować rozkład porów i faz wewnątrz objętości materiału w skali mikro. Połączenie obu metod umożliwia tworzenie modeli 3D mikrostruktury klinkieru, które następnie mogą być używane w symulacjach numerycznych przepływu ciepła, dyfuzji jonów podczas hydratacji czy rozwoju naprężeń wewnętrznych. Dzięki temu możliwe jest cyfrowe projektowanie mikrostruktury klinkieru pod kątem konkretnych zastosowań inżynierskich.

Znaczącą rolę zaczyna odgrywać automatyczna analiza obrazu z wykorzystaniem algorytmów uczenia maszynowego. Oprogramowanie potrafi klasyfikować fazy, defekty i pory na podstawie wielkich zbiorów obrazów SEM, ucząc się na przykładach z oznaczonymi ręcznie strukturami. Dla przemysłu cementowego oznacza to możliwość szybkiej, rutynowej kontroli mikrostruktury klinkieru na różnych etapach produkcji. Wyniki takiej analizy mogą być bezpośrednio integrowane z systemami sterowania piecem, pozwalając na wprowadzanie korekt procesu niemal w czasie rzeczywistym.

Integracja SEM z bazami danych faz mineralnych i symulacjami termodynamicznymi (np. programami obliczającymi równowagę fazową dla mieszanek surowcowych) umożliwia zamknięcie pętli między projektowaniem składu a weryfikacją produktu. Na etapie planowania składu surowcowego i paliw można przewidywać, jakie fazy i w jakich proporcjach powinny się pojawić, a następnie weryfikować to w obrazach SEM i pomiarach EDS. Rozbieżności między modelem a rzeczywistością wskazują na zjawiska, które nie zostały w pełni uwzględnione, jak np. niejednorodność składu, kinetyczne ograniczenia reakcji czy wpływ składników śladowych.

Ciekawym obszarem nowych badań jest także zastosowanie nisko-napięciowego SEM (LV-SEM) do analizy niespowodowanych napyleniem powierzchni klinkieru i produktów hydratacji. Taka technika pozwala ograniczyć przygotowanie próbki, a jednocześnie zminimalizować artefakty związane z powłoką przewodzącą. Dzięki temu możliwe jest badanie bardziej reprezentatywnych próbek, w tym fragmentów z naturalnymi przełomami, co zbliża warunki laboratoryjne do realnych warunków w betonie.

W kontekście rosnących wymagań środowiskowych i potrzeby projektowania materiałów o mniejszym śladzie węglowym, SEM służy także do badania klinkierów nietradycyjnych, w tym klinkierów belitowych o obniżonej zawartości CaO, klinkierów siarczanowych czy nowatorskich systemów spoiw niskoemisyjnych. Dla takich materiałów nie istnieją jeszcze ustalone standardy mikrostrukturalne, dlatego obrazowanie SEM i identyfikacja faz odgrywają kluczową rolę w ich charakteryzowaniu i porównywaniu z klasycznymi klinkierami portlandzkimi.

Postęp w obszarze detekcji chemicznej, w tym rozwój szybkich detektorów EDS o dużej powierzchni, umożliwia uzyskiwanie map rozkładu pierwiastków w czasie znacznie krótszym niż dotychczas. Dla przemysłu oznacza to możliwość rutynowego tworzenia map pierwiastkowych Ca, Si, Al, Fe, Mg, S, K, Na i innych składników, które następnie mogą być automatycznie segmentowane na poszczególne fazy. Analiza przestrzennego rozkładu tych faz, wspierana przez narzędzia statystyczne, daje głębszy wgląd w jednorodność klinkieru i procesy zachodzące w piecu.

Znaczenie badań SEM dla jakości cementu i zrównoważonego rozwoju

Związek między mikrostrukturą klinkieru a właściwościami cementu staje się coraz bardziej istotny w kontekście rosnących wymagań jakościowych i środowiskowych. Badania SEM pozwalają producentom cementu nie tylko kontrolować aktualną jakość klinkieru, ale także projektować produkty pod kątem konkretnych zastosowań i wymagań normowych. Rozumienie, jak zmiany w mikrostrukturze wpływają na wytrzymałość, czas wiązania, skurcz, odporność na siarczany i inne parametry, jest podstawą świadomego zarządzania procesem.

Wdrożenie systematycznych badań SEM umożliwia tworzenie wewnętrznych standardów mikrostrukturalnych, które uzupełniają tradycyjne parametry, takie jak moduły surowcowe, chemiczny skład klinkieru czy parametry procesu wypału. W praktyce można zdefiniować dla danego zakładu zestaw cech mikrostruktury – wielkości ziaren alitu, udziału belitu, rozkładu porów – które są uznawane za optymalne dla danego typu cementu. Odchylenia od tych wzorców, wykrywane podczas rutynowych badań SEM, stają się sygnałem do korekty procesu, jeszcze zanim parametry cementu wyjdą poza wymagania normowe.

Badania SEM wspierają również strategie zrównoważonego rozwoju poprzez umożliwienie bezpiecznego zwiększania udziału paliw alternatywnych i surowców odpadowych. Znając wpływ tych materiałów na mikrostrukturę klinkieru, można dobrać takie ich ilości i kombinacje, które nie obniżą jakości cementu, a jednocześnie pozwolą znacząco obniżyć emisję CO₂, zużycie surowców naturalnych i wytwarzanie odpadów. Wymaga to ścisłej współpracy technologów, specjalistów od ochrony środowiska oraz laboratoriów wyposażonych w SEM.

Z punktu widzenia projektantów i wykonawców betonów, dostępność informacji o mikrostrukturze klinkieru i cementu może stać się w przyszłości standardem umożliwiającym lepsze dopasowanie rodzaju cementu do wymagań obiektu. Dla obiektów narażonych na działanie środowisk agresywnych – takich jak konstrukcje morskie, obiekty przemysłowe czy infrastruktura drogowa poddana działaniu soli odladzających – wiedza o zawartości reaktywnych faz, porowatości i potencjale ekspansyjnym ma bezpośrednie przełożenie na trwałość konstrukcji.

Badania SEM nad klinkierem wpisują się również w rozwój cyfrowych narzędzi projektowania materiałów budowlanych. Coraz częściej mówi się o wirtualnych laboratoriach, w których na podstawie modeli mikrostruktury można symulować zachowanie cementu i betonu w różnych warunkach eksploatacji. Rzetelne modele numeryczne wymagają jednak wiarygodnych danych wejściowych opisujących rzeczywistą mikrostrukturę, a te dostarcza właśnie mikroskopia skaningowa. Dzięki temu SEM staje się nie tylko narzędziem diagnostycznym, ale również elementem ekosystemu cyfrowego projektowania materiałów.

Ostatecznie badania SEM nad mikrostrukturą klinkieru mają wymiar nie tylko technologiczny, ale i strategiczny dla całego sektora cementowego. Umożliwiają przesunięcie akcentu z reagowania na problemy jakościowe po fakcie w stronę proaktywnego projektowania i sterowania procesem. Pozwalają powiązać warunki surowcowe, parametry wypału, skład paliw i docelowe właściwości betonu w spójny, oparty na wiedzy system zarządzania produkcją. W realiach rosnącej konkurencji, presji regulacyjnej i konieczności redukcji emisji, rola takich narzędzi będzie systematycznie wzrastać, a umiejętność interpretacji obrazów SEM stanie się jednym z kluczowych kompetencji w nowoczesnym laboratorium cementowym.