Stal elektrotechniczna to wyspecjalizowany rodzaj stopu żelaza, kluczowy w budowie wszelkiego rodzaju urządzeń przetwarzających energię elektryczną. Dzięki swoim unikalnym właściwościom magnetycznym i elektrycznym umożliwia efektywną pracę transformatorów, silników oraz generatorów, ograniczając straty energii i podnosząc sprawność całych układów. Zrozumienie, czym jest ten materiał, jak powstaje oraz gdzie znajduje zastosowanie, pozwala lepiej dostrzec jego znaczenie dla współczesnej gospodarki i rozwoju technologii energetycznych.

Charakterystyka i rodzaje stali elektrotechnicznej

Pod pojęciem stali elektrotechnicznej rozumie się grupę stali o kontrolowanym składzie chemicznym i strukturze, zoptymalizowanych pod kątem przewodzenia i przemiany strumienia magnetycznego. Ich głównym zadaniem jest minimalizacja strat energii w polu magnetycznym, które pojawiają się podczas pracy urządzeń elektrycznych. Odpowiednia obróbka oraz skład sprawiają, że stal taka wykazuje specyficzne właściwości magnetyczne, znacznie różniące ją od klasycznych stali konstrukcyjnych.

Najważniejszym dodatkiem stopowym jest krzem (Si), zwykle w ilości od około 1,5 do 3,5%, a w niektórych wysokogatunkowych odmianach nawet więcej. Dodatek krzemu zwiększa oporność elektryczną materiału, co pozwala na ograniczenie strat prądów wirowych, a jednocześnie poprawia jego własności magnetyczne. Równocześnie obniża się przewodność cieplna i pogarsza podatność na obróbkę plastyczną, co wymusza odpowiednio zaprojektowany proces produkcji.

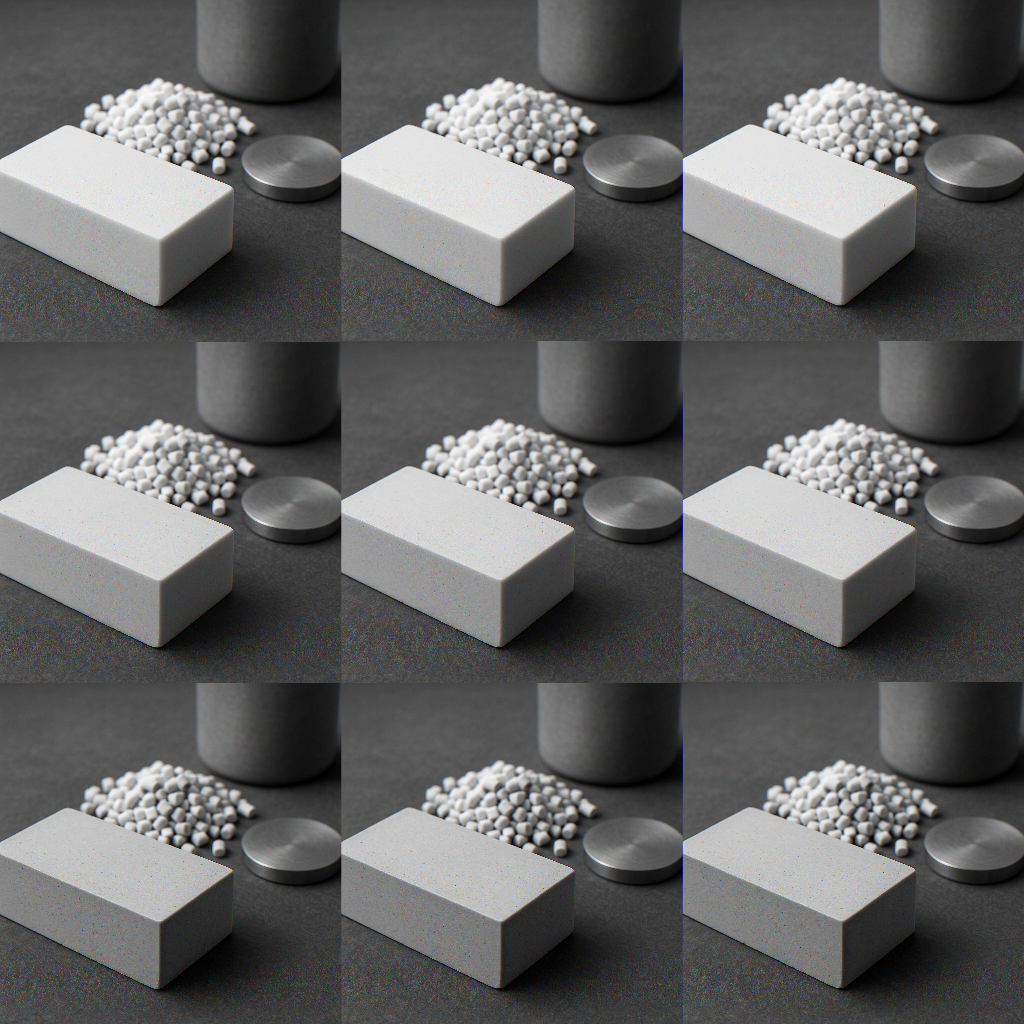

Ze względu na budowę krystaliczną rozróżnia się przede wszystkim dwa podstawowe typy stali elektrotechnicznej:

- Stal elektrotechniczna niemagnesowana (bezorientowana) – posiada w przybliżeniu izotropowe właściwości magnetyczne, co oznacza, że jej charakterystyki są zbliżone we wszystkich kierunkach płaszczyzny blachy. Stosuje się ją głównie tam, gdzie wektor pola magnetycznego zmienia kierunek, jak na przykład w wirnikach silników elektrycznych, maszynach synchronicznych, alternatorach oraz wielu typach maszyn prądu przemiennego.

- Stal elektrotechniczna zorientowana (magnesowana) – charakteryzuje się anizotropią właściwości magnetycznych, tzn. ma znacznie lepsze parametry w jednym, ściśle określonym kierunku wzdłuż walcowania blachy. Taka struktura, związana z uporządkowaniem ziaren krystalicznych, jest szczególnie pożądana w rdzeniach transformatorów energetycznych, gdzie linie pola magnetycznego przebiegają w zasadzie w stałym kierunku.

W praktyce technicznej parametry stali elektrotechnicznych opisuje się za pomocą szeregu wielkości, m.in. indukcji magnetycznej przy zadanym natężeniu pola, strat mocy w rdzeniu (straty histerezy i prądów wirowych), względnej przenikalności magnetycznej oraz grubości blachy. Grubość standardowych arkuszy waha się zazwyczaj w przedziale od 0,1 do 0,65 mm, przy czym cienkie blachy umożliwiają lepsze ograniczenie strat prądów wirowych, lecz są trudniejsze w produkcji i obróbce.

Nie mniej istotna jest także jakość powierzchni – stosuje się dodatkowe powłoki izolacyjne, które pełnią funkcję bariery elektrycznej pomiędzy kolejnymi warstwami blach układanych na tzw. pakiety. Powłoki te mogą być oparte na związkach ceramicznych, organicznych, a niekiedy hybrydowych systemach, zapewniających jednocześnie odpowiednią odporność na korozję oraz dobre warunki przy mechanicznej obróbce blach.

W zależności od klasy stali elektrotechnicznej określa się też dopuszczalne wartości strat mocy w rdzeniu. Dla nowoczesnych stali o wysokiej jakości wartości te są bardzo niskie, co pozwala na projektowanie transformatorów i maszyn elektrycznych o coraz wyższej sprawności. Coraz większą rolę odgrywają także wymagania norm dotyczących ekologii i efektywności energetycznej, które praktycznie wymuszają stosowanie materiałów o ulepszonych parametrach.

Proces produkcji stali elektrotechnicznej

Technologia wytwarzania stali elektrotechnicznej jest bardziej złożona niż produkcja typowych stali konstrukcyjnych, ponieważ wymaga uzyskania ściśle kontrolowanej czystości chemicznej, składu stopowego oraz szczególnej struktury krystalicznej. Cały proces rozpoczyna się od odpowiedniego doboru surowców – wysokiej jakości rudy żelaza, dodatków stopowych i złomu, a także topników wykorzystywanych w procesach hutniczych.

Podstawowy etap stanowi wytapianie stali w piecu hutniczym – konwertorowym, elektrycznym lub innym, w zależności od stosowanej technologii w hucie. Już na tym poziomie dąży się do możliwie najniższej zawartości zanieczyszczeń, w tym szczególnie siarki, fosforu, tlenu i azotu, które mogą niekorzystnie wpływać na właściwości magnetyczne. Zastosowanie procesów odgazowania próżniowego oraz rafinacji pozapiecowej pozwala na uzyskanie stali o bardzo wysokiej czystości metalurgicznej.

Kolejnym krokiem jest precyzyjne stopowanie. Do roztopionego metalu dodaje się krzem w ściśle określonej ilości, a czasem również inne dodatki, np. aluminium, mangan czy niewielkie domieszki kontrolujące wielkość i kształt ziaren krystalicznych. Kontrola składu odbywa się z użyciem zaawansowanych systemów pomiarowych, a wyniki analiz chemicznych służą bieżącej korekcji proporcji składników.

Stal po wytopieniu odlewa się w formie kęsisk lub w procesie ciągłego odlewania w postaci wlewków płaskich (slabów). Następnie materiał trafia do walcowni, gdzie jest poddawany kolejnym operacjom plastycznej obróbki na gorąco i na zimno. Sposób prowadzenia walcowania ma kluczowe znaczenie dla kształtowania mikrostruktury, a zwłaszcza wielkości i orientacji ziaren. W przypadku stali elektrotechnicznej zorientowanej stosuje się specjalnie dobrane schematy wygrzewania i odkształcania, które sprzyjają wzrostowi ziaren o pożądanej orientacji krystalograficznej.

Po etapie walcowania na gorąco arkusze stali są schładzane i przygotowywane do walcowania na zimno. Obróbka na zimno pozwala na osiągnięcie wymaganej grubości blachy oraz dalsze udoskonalenie struktury. Jednakże intensywne odkształcenie na zimno wprowadza naprężenia i powoduje zmianę tekstury krystalicznej, dlatego konieczne są kolejne wyżarzania rekrystalizujące. Procesy te przeprowadza się w kontrolowanej atmosferze, często z dodatkiem wodoru lub azotu, aby zapobiec utlenianiu powierzchni i umożliwić ukształtowanie odpowiedniej tekstury magnetycznej.

W przypadku stali zorientowanej kluczowym momentem jest tzw. wyżarzanie finalne, podczas którego w określonych warunkach temperatury i czasu dochodzi do rozrostu ziaren krystalicznych w wybranym kierunku. Otrzymuje się w ten sposób charakterystyczną strukturę, umożliwiającą uzyskanie doskonałych parametrów magnetycznych wzdłuż kierunku walcowania. Etap ten wymaga bardzo precyzyjnego sterowania wszystkimi parametrami, a także stosowania odpowiednich dodatków, które sprzyjają takiemu przebiegowi procesu.

Ostatni etap produkcji obejmuje nanoszenie powłok izolacyjnych na powierzchnię blach. Powłoki te są aplikowane metodą walcowania, natrysku lub zanurzeniową, a następnie utwardzane termicznie. Ich zadaniem jest zapewnienie izolacji elektrycznej między kolejnymi warstwami blach w pakiecie rdzenia, co minimalizuje powstawanie zamkniętych obwodów prądów wirowych. Równocześnie powłoka musi być odporna na działanie temperatur występujących w czasie pracy urządzenia, na korozję i na uszkodzenia mechaniczne podczas cięcia oraz montażu.

Po zakończeniu wszystkich operacji blachy są cięte na określone wymiary, najczęściej w postaci taśm lub arkuszy, które trafią do producentów transformatorów i maszyn elektrycznych. W wielu przypadkach wykorzystuje się specjalistyczne linie do cięcia wzdłużnego i poprzecznego, wyposażone w precyzyjne systemy prowadzenia, aby zmniejszyć deformacje i zachować odpowiednią prostopadłość krawędzi. Cięcie mechaniczne może wprowadzać dodatkowe naprężenia, pogarszające parametry magnetyczne w strefie brzegowej, dlatego stosuje się także technologie cięcia laserowego lub wycinania w osłonie, które redukują te niekorzystne efekty.

Cały proces produkcji jest poddawany rygorystycznej kontroli jakości. Prowadzi się pomiary strat mocy, przenikalności magnetycznej, badania struktury, a także testy powłok izolacyjnych. Wymogi norm (między innymi europejskich i międzynarodowych) dotyczą nie tylko parametrów magnetycznych, lecz także stabilności właściwości w czasie, odporności na starzenie cieplne oraz wpływu na środowisko. Współczesne huty inwestują w nowoczesne instalacje, które umożliwiają spełnienie rosnących wymagań dotyczących efektywności energetycznej urządzeń elektrycznych na całym świecie.

Zastosowania, branże przemysłu i znaczenie gospodarcze

Stal elektrotechniczna jest jednym z tych materiałów, które rzadko bywają zauważane przez użytkowników końcowych, a mimo to odgrywają kluczową rolę w niemal każdym aspekcie funkcjonowania nowoczesnej infrastruktury energetycznej i przemysłowej. Jej podstawowe zastosowanie to budowa rdzeni maszyn i urządzeń elektrycznych, w których konieczne jest cykliczne magnesowanie i rozmagnesowanie materiału w rytmie zmieniającego się pola.

Najbardziej oczywistym obszarem zastosowania są transformatory energetyczne, dystrybucyjne i specjalne. W transformatorach wysokich mocy stosuje się przede wszystkim stal elektrotechniczną zorientowaną, w której pasma blach są układane tak, aby kierunek przewodzenia strumienia magnetycznego pokrywał się z kierunkiem najlepszych właściwości magnetycznych. Odpowiednia jakość rdzenia pozwala ograniczyć straty jałowe transformatora, co w skali całych systemów energetycznych przekłada się na ogromne oszczędności energii i mniejsze emisje gazów cieplarnianych.

Drugim kluczowym segmentem są silniki elektryczne – zarówno te małej mocy, używane w sprzęcie AGD, wentylatorach, pompach, jak i duże napędy przemysłowe, trakcyjne, okrętowe oraz nowoczesne napędy pojazdów elektrycznych. W silnikach wykorzystuje się głównie stal niemagnesowaną (bezorientowaną), gdzie pole magnetyczne obraca się, a jego kierunek ciągle się zmienia. Od właściwości stali zależy sprawność silnika, jego nagrzewanie się, poziom hałasu oraz możliwości uzyskania wysokich prędkości i momentów obrotowych przy kompaktowych wymiarach.

Stal elektrotechniczna znajduje również zastosowanie w:

- generatorach energii elektrycznej w elektrowniach konwencjonalnych, wodnych, wiatrowych i innych,

- prądnicach stosowanych w pojazdach i urządzeniach mobilnych,

- dławikach, reaktorach, filtrach i rdzeniach elementów indukcyjnych w energetyce oraz elektronice mocy,

- urządzeniach specjalistycznych, takich jak magnetyczne układy pomiarowe czy sprzęt medyczny wymagający precyzyjnego sterowania polem magnetycznym.

Znaczenie gospodarcze stali elektrotechnicznej jest wyjątkowo duże, mimo że udział jej tonarzu w całkowitej produkcji stali jest relatywnie niewielki. Przede wszystkim stanowi ona podstawę dla rozwoju sektora energetycznego, który z kolei jest fundamentem wszystkich pozostałych gałęzi gospodarki. Każda sieć przesyłowa, każda linia dystrybucyjna oraz praktycznie każde urządzenie wymagające przemiany napięcia lub konwersji energii z elektrycznej na mechaniczną wykorzystuje w jakiejś formie stal elektrotechniczną.

Istotne jest także to, że stal elektrotechniczna wywiera znaczący wpływ na efektywność energetyczną całych systemów. Straty w transformatorach i maszynach elektrycznych stanowią zauważalną część całkowitych strat energii w systemach przesyłu i zużycia. Zastosowanie materiałów o wyższej jakości magnetycznej pozwala znacząco obniżyć te straty, co przekłada się na mniejsze zapotrzebowanie na wytwarzanie energii pierwotnej. W praktyce oznacza to niższe koszty funkcjonowania sieci, mniejszą konieczność budowy nowych mocy wytwórczych oraz ograniczenie negatywnego oddziaływania na środowisko.

Rosnące zapotrzebowanie na wysokiej klasy stal elektrotechniczną wiąże się także z dynamicznym rozwojem sektora motoryzacyjnego, w szczególności pojazdów elektrycznych i hybrydowych. W samochodach elektrycznych silnik wraz z układem przetwarzania energii stanowią serce całego napędu, a zastosowane w nich blachy elektrotechniczne w dużym stopniu wpływają na zasięg, osiągi i niezawodność pojazdu. Producenci aut oraz dostawcy podzespołów poszukują materiałów pozwalających na miniaturyzację maszyn przy jednoczesnym obniżeniu strat, co wymaga zaawansowanych odmian stali o poprawionych charakterystykach.

Znaczenie gospodarcze przejawia się również w tym, że stal elektrotechniczna jest produktem o stosunkowo wysokiej wartości dodanej. Jej wytwarzanie wymaga nowoczesnych instalacji, wykwalifikowanej kadry inżynierskiej oraz zaawansowanych systemów kontroli. Państwa dysponujące rozwiniętym przemysłem hutniczym w tym obszarze uzyskują przewagę konkurencyjną, ponieważ są w stanie zaopatrywać własny sektor energetyczny, elektromechaniczny i motoryzacyjny w strategiczny materiał bez konieczności importu na dużą skalę.

W perspektywie długoterminowej przewiduje się dalszy wzrost zapotrzebowania na stal elektrotechniczną wysokiej jakości. Wynika to z transformacji energetycznej, obejmującej rozwój odnawialnych źródeł energii, rozbudowę sieci przesyłowych i dystrybucyjnych, magazynowanie energii oraz rosnącą elektryfikację transportu. Każdy dodatkowy megawat mocy włączony do systemu energetycznego oznacza większą liczbę transformatorów, dławików, generatorów i innych urządzeń wykorzystujących ten materiał.

Ciekawym zagadnieniem jest także recykling blach elektrotechnicznych pochodzących z wycofanych z eksploatacji urządzeń. Choć stal jako taka doskonale nadaje się do ponownego przetworzenia, odzysk stali elektrotechnicznej wymaga odpowiedniego sortowania i przygotowania, ponieważ powłoki izolacyjne, pozostałości olejów transformatorowych, a także inne elementy konstrukcyjne mogą wprowadzać zanieczyszczenia. Coraz większy nacisk na gospodarkę o obiegu zamkniętym sprzyja rozwojowi technologii recyklingu, w tym procesów umożliwiających odzyskanie wysokiej jakości surowca do ponownego użycia w produkcji.

Nie można pominąć także kwestii związanych z innowacjami materiałowymi. Obok klasycznych stali elektrotechnicznych rozwijane są nowoczesne materiały magnetyczne, w tym blachy o jeszcze niższych stratach, stopy amorficzne i nanokrystaliczne. Mają one potencjał do dalszego zwiększenia sprawności urządzeń, lecz ich produkcja i obróbka są bardziej wymagające technologicznie i kosztowo. W rezultacie tradycyjna stal elektrotechniczna pozostaje wciąż podstawowym materiałem, a nowe rozwiązania stopniowo uzupełniają ją w niszowych lub szczególnie wymagających zastosowaniach.

Stal elektrotechniczna, choć na pierwszy rzut oka przypomina inne rodzaje stali, jest w rzeczywistości materiałem precyzyjnie zaprojektowanym pod kątem pracy w zmiennych polach magnetycznych. Dzięki niej możliwe jest ekonomiczne wytwarzanie, przesył i wykorzystanie energii elektrycznej na masową skalę. Od jakości tych niepozornych blach zależy sprawność całych systemów energetycznych, a w konsekwencji poziom kosztów ponoszonych przez gospodarkę oraz stopień oddziaływania na środowisko naturalne.