Elektrody grafitowe należą do kluczowych materiałów elektrochemicznych, bez których trudno wyobrazić sobie rozwój współczesnej energetyki, metalurgii, elektroniki czy zaawansowanych technologii materiałowych. Łączą w sobie wysoką przewodność elektryczną, odporność na wysoką temperaturę oraz chemiczną obojętność w wielu środowiskach reakcyjnych. Dzięki temu stały się nieodzownym elementem zarówno procesów przemysłowych na ogromną skalę, jak i precyzyjnych badań laboratoryjnych w dziedzinie elektrochemii i nauki o materiałach.

Właściwości fizykochemiczne elektrod grafitowych i ich znaczenie elektrochemiczne

Podstawą wyjątkowych cech elektrod grafitowych jest struktura krystaliczna grafitu. Jest to odmiana alotropowa węgla o budowie warstwowej: płaskie, heksagonalne sieci atomów węgla ułożone są w tzw. płaszczyznach grafenowych, które słabo oddziałują między sobą poprzez oddziaływania van der Waalsa. Taka struktura przekłada się na anizotropię właściwości – w płaszczyznach przewodność jest bardzo wysoka, natomiast prostopadle do nich znacznie niższa. W praktyce przemysłowej odpowiedni dobór orientacji i stopnia uporządkowania tych warstw pozwala kształtować parametry finalnej elektrody.

Jedną z najistotniejszych cech jest przewodnictwo elektryczne i cieplne. Grafit przewodzi prąd znacznie lepiej niż większość innych niemetali, a w niektórych zastosowaniach z powodzeniem konkuruje z metalami. Przewodnictwo zależy m.in. od temperatury wypalania, stopnia grafityzacji, ilości domieszek oraz gęstości materiału. Im większe uporządkowanie struktury i mniejsza ilość porów, tym niższa rezystywność. Z tego powodu w technicznych opisach elektrod grafitowych często podaje się parametry takie jak rezystywność właściwa, gęstość pozorna czy moduł sprężystości.

Kolejnym kluczowym parametrem jest odporność na wysoką temperaturę. W warunkach obojętnych (np. w atmosferze argonu) grafit może pracować w temperaturach przekraczających 3000°C, zachowując ciągłość struktury i właściwości mechaniczne. W środowisku utleniającym (powietrze, tlen) ulega jednak powolnemu wypalaniu, dlatego w wielu procesach wysokotemperaturowych stosuje się atmosfery ochronne lub dodatki antyutleniające. Ta wysoka żaroodporność jest jednym z powodów, dla których elektrody grafitowe są podstawą nowoczesnych pieców łukowych do wytapiania stali i stopów specjalnych.

Od strony chemicznej grafit uchodzi za materiał względnie obojętny, lecz w elektrochemii jego zachowanie jest dużo bardziej złożone. Potrafi tworzyć na powierzchni tzw. warstwy przejściowe, reagować z jonami w roztworze, a także ulegać procesom funkcjonalizacji – przyłączaniu grup tlenowych, azotowych czy siarkowych. Powierzchnia grafitu jest podatna na modyfikacje fizyczne i chemiczne, co pozwala precyzyjnie dostosowywać właściwości elektrody do konkretnego zadania: od analizy śladowych ilości zanieczyszczeń w wodzie, po pracę w agresywnych elektrolitach w przemyśle chloro-alkalicznym.

Istotnym aspektem w elektrochemii jest tzw. okno potencjałów, w którym elektroda zachowuje się stabilnie i nie ulega rozkładowi. Elektrody grafitowe oferują stosunkowo szeroki zakres stabilności, zwłaszcza w roztworach nieorganicznych. Dzięki temu można z ich pomocą prowadzić zarówno procesy utleniania, jak i redukcji różnych związków, kontrolując precyzyjnie przebieg reakcji elektrochemicznych. Dodatkowo, elektrody z grafitu są mniej podatne na pasywację niż wiele metali, co ogranicza spadek aktywności w czasie i wydłuża żywotność w aplikacjach przemysłowych.

Ważnym elementem praktycznego zastosowania elektrod grafitowych jest ich struktura porowata. Pory mogą odgrywać dwojaką rolę: z jednej strony zwiększają realną powierzchnię aktywną, co bywa korzystne np. w superkondensatorach czy bateriach litowo-jonowych, z drugiej – ułatwiają przenikanie elektrolitu w głąb materiału, co może prowadzić do przyspieszonej degradacji lub problemów mechanicznych. Dobór odpowiedniej porowatości jest więc kompromisem między wysoką aktywnością elektrochemiczną a stabilnością i wytrzymałością mechaniczną.

Procesy produkcji elektrod grafitowych – od surowców do gotowego produktu

Produkcja elektrod grafitowych jest procesem wieloetapowym, wymagającym zaawansowanej kontroli jakości na każdym kroku. Podstawowym surowcem jest węgiel w formie koksu naftowego lub koksu igłowego, a także smoły węglowej i żywic pełniących rolę lepiszcza. W zależności od planowanego zastosowania, dobiera się odpowiedni skład mieszaniny, rodzaj koksu, granulację ziaren oraz dodatki uszlachetniające.

Pierwszym etapem jest przygotowanie mieszaniny surowców. Koks naftowy (czasem także antracyt lub grafit naturalny) jest kruszony i przesiewany, aby uzyskać pożądany rozkład uziarnienia. Różnej wielkości ziarna wprowadza się celowo – większe zapewniają szkielet mechaniczny, a mniejsze wypełniają przestrzenie między nimi, podnosząc gęstość materiału. Odpowiednio przygotowany proszek miesza się ze spoiwem na bazie smoły węglowej lub żywic syntetycznych, zazwyczaj w wysokiej temperaturze, aby osiągnąć plastyczną masę zdolną do formowania.

Kolejny krok to formowanie zielonych kształtek, czyli tzw. półfabrykatów węglowych. Stosuje się różne techniki: prasowanie izostatyczne, wytłaczanie (ekstruzję) lub prasowanie w formach. W przypadku dużych elektrod do pieców łukowych wykorzystuje się głównie wytłaczanie, pozwalające uzyskać długie walce o niemałej średnicy. Na tym etapie kształtki są jeszcze stosunkowo kruche i zawierają dużą ilość lotnych składników organicznych ze spoiw.

Formowanie zielonej kształtki jest dopiero początkiem drogi do ostatecznego produktu. Następny etap to wypalanie w kontrolowanych warunkach, najczęściej w piecach komorowych lub tunelowych. Podczas wypalania, prowadzonego w temperaturach rzędu 800–1000°C, następuje koksowanie smoły, odgazowanie lotnych substancji, a także powolne przekształcanie struktury wewnętrznej w materiał o większej gęstości i wytrzymałości. Proces ten wymaga ostrożnego sterowania temperaturą, aby uniknąć pęknięć i naprężeń termicznych.

W wielu zastosowaniach konieczna jest impregnacja wypalonych kształtek dodatkowymi porcjami smoły lub żywicy. Zabieg ten ma na celu wypełnienie porów i mikroszczelin, co zwiększa gęstość, obniża rezystywność i poprawia wytrzymałość mechaniczną. Impregnowane kształtki ponownie poddaje się wypalaniu, a proces można powtarzać kilkukrotnie, aż do uzyskania wymaganych parametrów technicznych. Liczba cykli zależy od klasy elektrody i wymagań końcowego odbiorcy.

Kluczowym etapem wytwarzania elektrod grafitowych jest grafityzacja, czyli przemiana koksu w uporządkowaną strukturę grafitową. Odbywa się ona w piecach grafityzacyjnych, w których temperatura sięga nawet 2800–3000°C. Tak wysokie temperatury są osiągane najczęściej dzięki przepływowi prądu elektrycznego przez materiał, co powoduje intensywne nagrzewanie rezystancyjne. W trakcie grafityzacji następuje reorganizacja sieci węglowej, usuwanie resztkowych lotnych zanieczyszczeń oraz radykalna poprawa przewodność elektrycznej i cieplnej.

Po grafityzacji elektrody są poddawane dokładnej obróbce mechanicznej. Obejmuje ona toczenie średnicy, wykańczanie powierzchni czołowych, wiercenie otworów oraz nacinanie gwintów, w które wkręcane są specjalne złącza (niple) umożliwiające łączenie kilku elektrod w długie kolumny. Precyzja obróbki ma ogromne znaczenie, ponieważ od jakości połączeń zależą straty energii w piecu oraz stabilność łuku elektrycznego.

Na każdym etapie produkcji prowadzi się rozbudowaną kontrolę jakości. Badania obejmują pomiary gęstości, rezystywności, wytrzymałości na zginanie i ściskanie, analizę struktury porów, a także testy odporności na szoki termiczne. W zastosowaniach wymagających ekstremalnej niezawodności (np. w energetyce jądrowej czy przemyśle kosmicznym) przeprowadza się dodatkowo badania nieniszczące, jak tomografia rentgenowska kształtek, oraz specjalistyczne testy w warunkach zbliżonych do rzeczywistych.

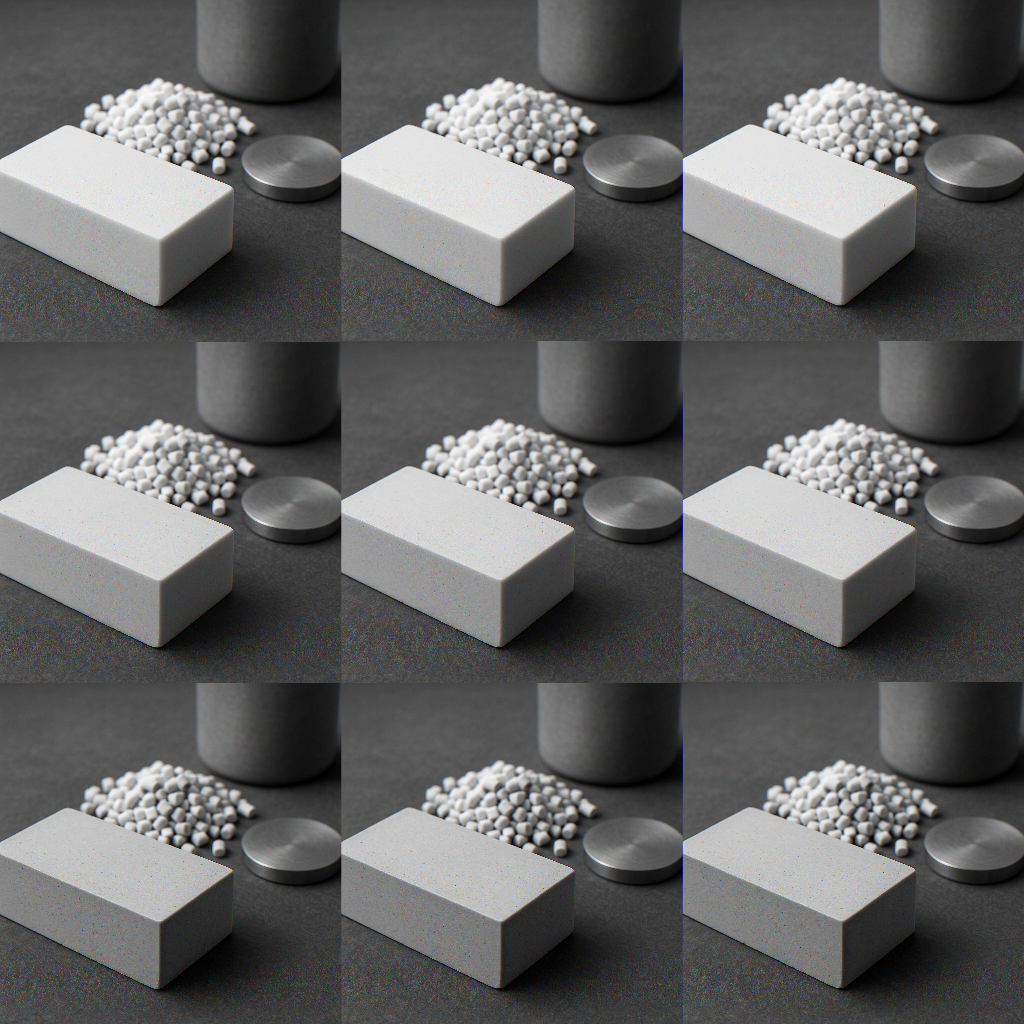

Warto wspomnieć o specjalnej odmianie materiału jaką jest grafit izostatyczny. Wytwarza się go metodą prasowania izostatycznego na gorąco, co zapewnia bardzo wysoką jednorodność, małą porowatość i izotropowe właściwości mechaniczne. Taki materiał znajduje zastosowanie w wymagających aplikacjach precyzyjnych, m.in. w przemyśle półprzewodnikowym, energetyce jądrowej, produkcji matryc do krystalizacji metali oraz w zaawansowanej elektrochemii czujnikowej. Choć jest droższy niż standardowe elektrody do pieców łukowych, umożliwia osiągnięcie parametrów niedostępnych dla innych form grafitu.

Zastosowania elektrod grafitowych w przemyśle i ich znaczenie gospodarcze

Najbardziej rozpoznawalnym obszarem zastosowań elektrod grafitowych jest przemysł stalowy, szczególnie piece łukowe (EAF – Electric Arc Furnace). Elektrody pełnią tam rolę przewodników doprowadzających prąd o bardzo wysokim natężeniu, tworząc łuk elektryczny między ich końcówkami a kąpielą stalową. Łuk nagrzewa wsad złomu oraz dodatków stopowych do temperatur powyżej punktu topnienia stali, umożliwiając wytop i rafinację metalu. Od jakości elektrod zależy stabilność pracy pieca, zużycie energii, a także emisje zanieczyszczeń związane z ubytkiem grafitu.

Zużycie elektrod w piecu łukowym jest znaczące – w trakcie pracy dochodzi do ich stopniowego wypalania, erozji mechanicznej oraz fragmentacji pod wpływem wstrząsów i zmian temperatury. Dlatego jednym z kluczowych wskaźników ekonomicznych dla stalowni jest zużycie elektrody na tonę wyprodukowanej stali. Wysokiej jakości elektrody grafitowe pozwalają ograniczyć ten wskaźnik, co przekłada się na niższe koszty produkcji i mniejszą ilość odpadów. To z kolei wpływa na konkurencyjność całego przemysłu hutniczego, szczególnie w krajach silnie uzależnionych od importu surowców.

Elektrody grafitowe odgrywają również ważną rolę w przemyśle chemicznym i elektrochemicznym. W elektrolizerach do produkcji chloru i ługu sodowego, w wytwarzaniu nadchloranów, persiarczanów czy innych związków utleniających, stosuje się zarówno elektrody z grafitu, jak i ich odmiany powlekane. Tradycyjne grafity w wielu obszarach zostały wyparte przez anody tytanowe z powłokami tlenków metali szlachetnych, jednak wciąż istnieje szerokie spektrum procesów, w których grafit oferuje korzystny kompromis między kosztem a trwałością, zwłaszcza w instalacjach starszego typu lub w krajach rozwijających się.

Kolejną istotną dziedziną jest przemysł materiałów ogniotrwałych i wysokojakościowych stopów metali. Grafit, dzięki swojej odporności cieplnej i smarności, jest stosowany w tygielkach, formach odlewniczych, płytach podkładowych oraz elementach konstrukcyjnych pieców wysokotemperaturowych. Elektrody grafitowe mogą pełnić funkcję zarówno przewodników prądu, jak i konstrukcji wsporczych, umożliwiając jednoczesne podgrzewanie, mieszanie i prowadzenie procesów rafinacji metali szlachetnych, stopów specjalnych czy półprzewodników metalicznych.

W dobie rozwoju technologii magazynowania energii grafit stał się fundamentem nowoczesnych baterii litowo-jonowych. Choć w typowej baterii nie występuje klasyczna „elektroda grafitowa” w formie pręta czy walca, to anoda wykonana jest najczęściej z drobnego proszku grafitu osadzonego na metalowym kolektorze prądowym. Można jednak traktować ten materiał jako szczególną odmianę elektrody grafitowej, której struktura decyduje o pojemności, trwałości cyklicznej oraz bezpieczeństwie ogniwa. Wzrost produkcji pojazdów elektrycznych i systemów magazynowania energii sieciowej silnie zwiększył zapotrzebowanie na wysokiej jakości grafit anody, zarówno naturalny, jak i syntetyczny.

Znacząca grupa zastosowań dotyczy elektroniki i elektrotechniki precyzyjnej. Grafit wykorzystuje się jako materiał styków w wyłącznikach wysokonapięciowych, komutatorach, szczotkach silników elektrycznych oraz w złączach ślizgowych. W tych zastosowaniach liczą się jednocześnie przewodność, odporność na iskrzenie oraz zdolność do tworzenia cienkiego filmu smarnego na powierzchni współpracujących elementów. Dzięki temu grafit wydłuża trwałość urządzeń elektrycznych i zmniejsza ryzyko awarii wynikających z przegrzewania styków czy nadmiernego zużycia mechanicznego.

Specjalną kategorię stanowią zastosowania w nauce i technologii zaawansowanej. W laboratoriach elektrochemicznych grafit jest powszechnie wykorzystywany jako elektroda pracująca, pomocnicza lub odniesienia w badaniach nad nowymi materiałami, katalizatorami i procesami reakcji. Łatwość obróbki i modyfikacji powierzchni sprawia, że stanowi idealną platformę do testowania nanomateriałów, polimerów przewodzących czy warstw funkcjonalnych zawierających metale szlachetne. W mikroelektrodach, czujnikach elektrochemicznych i biosensorach grafit (często w formie węgla szklistego lub grafitu kompozytowego) łączy dobrą stabilność z możliwością miniaturyzacji.

Znaczenie gospodarcze elektrod grafitowych wynika nie tylko z ich wartości dodanej jako produktu przemysłowego, ale także z roli, jaką odgrywają w łańcuchach wartości powiązanych sektorów. Wzrost globalnego zapotrzebowania na stal produkowaną w piecach łukowych, rozwój elektromobilności, rosnące rynki baterii i superkondensatorów – wszystkie te trendy bezpośrednio zwiększają popyt na grafit i materiały grafitowe. Jednocześnie rynek ten jest silnie wrażliwy na wahania cen surowców energetycznych i regulacje środowiskowe, ponieważ produkcja grafitu syntetycznego jest procesem energochłonnym.

Wiele krajów postrzega zasoby grafitu naturalnego i zdolności wytwórcze grafitu syntetycznego jako element bezpieczeństwa surowcowego. Ograniczona liczba dużych producentów oraz koncentracja wydobycia naturalnego grafitu w kilku regionach świata rodzi ryzyko zaburzeń łańcuchów dostaw. W odpowiedzi rozwijane są strategie dywersyfikacji dostaw, recyklingu grafitu z zużytych baterii i elektrod, a także prace nad alternatywnymi materiałami anodowymi czy kompozytami węglowymi. Niemniej, ze względu na kombinację właściwości, grafit pozostaje jak dotąd trudny do zastąpienia w wielu kluczowych zastosowaniach.

Kierunki rozwoju, nowe technologie i interesujące aspekty elektrod grafitowych

Rozwój technologii elektrod grafitowych koncentruje się obecnie na kilku głównych obszarach: poprawie trwałości i wydajności w ekstremalnych warunkach, modyfikacjach powierzchni w celu uzyskania wyższej aktywności elektrochemicznej oraz integracji z nowymi systemami magazynowania i przetwarzania energii. Każdy z tych kierunków ma potencjał, by w istotny sposób zmienić zarówno parametry techniczne, jak i ekonomię procesów przemysłowych.

Jednym z intensywnie eksplorowanych zagadnień jest funkcjonalizacja powierzchni grafitu. Poprzez chemiczne utlenianie, napylanie cienkich warstw metali szlachetnych, osadzanie polimerów przewodzących lub nanomateriałów (np. nanorurek węglowych, grafenu) można istotnie zmieniać właściwości kontaktu elektroda–elektrolit. Daje to nowe możliwości w dziedzinie czujników elektrochemicznych, gdzie istotna jest wysoka czułość i selektywność, a także w katalizie elektrochemicznej, np. podczas elektrolizy wody lub syntezy paliw alternatywnych z CO₂.

W obszarze energetyki szczególne znaczenie mają badania nad grafitem w kontekście baterii nowej generacji. Standardowy grafit anody ma ograniczoną pojemność teoretyczną, co skłania do poszukiwania rozwiązań hybrydowych, w których grafit łączy się z krzemem, tlenkami metali czy innymi materiałami zdolnymi do magazynowania większej liczby jonów. Celem jest zwiększenie gęstości energii bez utraty bezpieczeństwa i stabilności cyklicznej. W wielu takich rozwiązaniach grafit pełni funkcję strukturalnego „rusztowania”, zapewniającego przewodnictwo i kompensującego zmiany objętości towarzyszące wstawianiu jonów do struktury.

Równolegle rozwijane są technologie recyklingu elektrod grafitowych. Zużyte elektrody z pieców łukowych czy odrzucone elementy produkcyjne zawierają cenny węgiel o wyrównanej jakości. Poprzez odpowiednie procesy mechanicznego rozdrabniania, oczyszczania i ponownego spiekania można odzyskać znaczną część tego surowca. W przypadku baterii litowo-jonowych opracowuje się metody regeneracji grafitu anodowego, co ma znaczenie zarówno gospodarcze, jak i środowiskowe. Skuteczny recykling może ograniczyć presję na wydobycie surowców naturalnych oraz zmniejszyć ślad węglowy produkcji nowych materiałów elektrochemicznych.

Ciekawym, choć mniej oczywistym, obszarem rozwoju jest zastosowanie grafitu w systemach magazynowania ciepła i konwersji energii. Dzięki wysokiej przewodności cieplnej i odporności na temperatury, elektrody grafitowe lub struktury grafitowe mogą pełnić funkcję nośników ciepła w magazynach energii termicznej oraz elementów pracujących w zaawansowanych turbinach gazowych czy systemach koncentracji energii słonecznej. W tego typu aplikacjach grafit łączy funkcje konstrukcyjne z możliwością interakcji elektrochemicznej, co otwiera drogę do hybrydowych technologii konwersji energii.

Nie można pominąć znaczenia, jakie mają badania nad mikrostrukturą i modelowaniem zachowania grafitu pod wpływem obciążeń termicznych, mechanicznych i elektrochemicznych. Za pomocą nowoczesnych metod, takich jak mikroskopia elektronowa wysokiej rozdzielczości, tomografia rentgenowska, spektroskopia ramanowska czy symulacje komputerowe, naukowcy analizują zmiany w strukturze grafitu w skali nano- i mikrometrycznej. Pozwala to przewidywać mechanizmy degradacji, projektować kompozyty o lepszej odporności oraz zoptymalizować parametry wypalania i grafityzacji, aby uzyskać materiał o wymaganym profilu właściwości.

W kontekście globalnych wyzwań klimatycznych interesujący jest potencjał grafitu w technologiach związanych z wychwytem i przekształcaniem CO₂. W niektórych koncepcjach wykorzystuje się elektrody grafitowe jako elementy reaktorów elektrochemicznych, w których dwutlenek węgla może być redukowany do paliw syntetycznych lub surowców chemicznych. Stabilność grafitu w agresywnych środowiskach, szerokie okno potencjałów pracy oraz możliwość modyfikacji powierzchni stawiają go wśród kandydatów na materiał elektrodowy w przyszłych instalacjach rekonwersji CO₂ na skalę przemysłową.

Warto również wspomnieć o perspektywach związanych z rozwojem grafenu, który jest pojedynczą warstwą atomów węgla wyodrębnioną z grafitu. Choć grafen jako materiał jest często traktowany osobno, to jego produkcja i zastosowania są ściśle powiązane z technologią grafitu. Elektrody grafitowe mogą pełnić rolę substratów do wytwarzania warstw grafenowych metodą chemicznego osadzania z fazy gazowej (CVD), a także bazą dla kompozytów grafenowo-grafitowych. Połączenie tych dwóch form węgla otwiera nowe możliwości w dziedzinie superkondensatorów, elastycznej elektroniki i układów mikro- i nanoelektromechanicznych.

Z punktu widzenia gospodarki istotne są również kwestie regulacyjne i środowiskowe związane z produkcją i użytkowaniem elektrod grafitowych. Proces grafityzacji wymaga bardzo dużych nakładów energii elektrycznej, co ma wpływ na ślad węglowy produktu końcowego. Wdrażane są więc technologie poprawiające efektywność pieców, odzyskujące ciepło odpadowe oraz wykorzystujące odnawialne źródła energii w zasilaniu zakładów produkcyjnych. Równocześnie coraz większy nacisk kładzie się na ograniczenie emisji pyłów i związków lotnych uwalnianych podczas wypalania spoiw oraz obróbki mechanicznej grafitu.

Interesującym, często pomijanym aspektem jest bezpieczeństwo pracy z elektrodami grafitowymi. Choć sam grafit jest stosunkowo obojętny chemicznie, jego pyły mogą stanowić zagrożenie dla układu oddechowego, a kontakt z substancjami używanymi przy produkcji (np. smoły węglowe) wymaga odpowiednich zabezpieczeń. W instalacjach przemysłowych ważne jest także monitorowanie naprężeń termicznych i mechanicznych elektrod, aby zapobiegać ich gwałtownym uszkodzeniom, które mogłyby prowadzić do przerw produkcyjnych lub zagrożeń dla personelu i urządzeń.

Na styku nauki, przemysłu i polityki surowcowej elektrody grafitowe stanowią przykład materiału o rosnącym znaczeniu strategicznym. Wzrost zapotrzebowania na energię elektryczną, rozwój elektromobilności, potrzeba magazynowania energii z odnawialnych źródeł oraz modernizacja przemysłu ciężkiego powodują, że popyt na wysokiej jakości materiały grafitowe utrzymuje się na wysokim poziomie. Jednocześnie ograniczona liczba wyspecjalizowanych producentów i złożoność procesu wytwarzania sprzyjają konsolidacji rynku, co może wpływać na wahania cen i dostępność produktu.

Elektrody grafitowe, choć często pozostają niewidoczne dla końcowego odbiorcy produktów przemysłowych, są jednym z tych cichych fundamentów nowoczesnej cywilizacji technicznej. Od pracy pieców hutniczych, przez funkcjonowanie sieci energetycznych, aż po działanie baterii w urządzeniach mobilnych i samochodach elektrycznych – ich rola jest trudna do przecenienia. Dalszy rozwój technologii grafitu i materiałów węglowych będzie jednym z ważnych czynników determinujących tempo i kierunek transformacji energetycznej oraz cyfryzacji gospodarki.