Proces wypału klinkieru cementowego jest jednym z najbardziej energochłonnych etapów w całym łańcuchu produkcji cementu i jednocześnie kluczowym źródłem emisji zanieczyszczeń gazowych do atmosfery. Wśród nich szczególne znaczenie mają tlenki azotu (NOx), które powstają zarówno w wyniku wysokotemperaturowego spalania paliw, jak i reakcji chemicznych zachodzących w płomieniu oraz w złożu materiału. Ograniczanie emisji NOx stało się istotnym elementem strategii środowiskowych zakładów cementowych, odzwierciedlonym w coraz bardziej rygorystycznych normach prawnych i wymaganiach najlepszych dostępnych technik (BAT). Poniższy tekst przedstawia najważniejsze mechanizmy powstawania NOx w piecu obrotowym, podstawowe i zaawansowane techniki redukcji tych związków oraz praktyczne aspekty ich wdrażania w warunkach przemysłowych, ze szczególnym uwzględnieniem integracji z ogólną optymalizacją procesu wypału klinkieru.

Mechanizmy powstawania NOx w procesie wypału klinkieru

Emisja tlenków azotu w piecu cementowym jest rezultatem równoczesnego oddziaływania parametrów termicznych, składu paliwa, geometrii pieca oraz dynamiki przepływu gazów i materiału. Aby dobrać skuteczną strategię redukcji NOx, konieczne jest zrozumienie, z jakich źródeł te związki powstają i jakie czynniki procesowe wpływają na ich poziom. Ogólnie wyróżnia się trzy główne mechanizmy generowania NOx: termiczny, paliwowy oraz tzw. prompt NOx.

NOx termiczny (thermal NOx)

NOx termiczny jest wynikiem reakcji azotu zawartego w powietrzu spalania z tlenem w warunkach wysokiej temperatury. W strefie płomienia głównego, a także w pewnym stopniu w komorze wstępnego spalania (prekalcynatorze), temperatura przekracza 1200–1300°C, co sprzyja dysocjacji cząsteczek N₂ oraz O₂ i umożliwia powstawanie NO poprzez szereg reakcji elementarnych. Intensywność tworzenia NOx termicznego rośnie wykładniczo wraz ze wzrostem temperatury płomienia, a także zależy od lokalnej zawartości tlenu oraz czasu przebywania spalin w strefie wysokiej temperatury.

W praktyce cementowni NOx termiczny jest szczególnie istotny w piecach o wysokim stopniu wykorzystania ciepła i agresywnym prowadzeniu płomienia, gdzie dąży się do maksymalnej efektywności cieplnej. Zbyt wysoka temperatura rdzenia płomienia, wynikająca np. z nadmiernego nadmiaru powietrza lub niekorzystnie dobranej geometrii palnika, może prowadzić do gwałtownego wzrostu emisji NOx, nawet przy zachowaniu innych parametrów na stałym poziomie.

NOx paliwowy (fuel NOx)

NOx paliwowy powstaje z azotu chemicznie związanego w paliwie (N-organiczny), obecnego głównie w węglu, koksie, paliwach alternatywnych oraz w mniejszym stopniu w olejach ciężkich czy gazie. W początkowej fazie spalania paliwa powstają z niego różne związki pośrednie (m.in. HCN, NH₃), które następnie mogą zostać utlenione do NO lub zredukowane z powrotem do azotu cząsteczkowego N₂. Decydujące znaczenie ma tu lokalny stosunek paliwo/powietrze, dostępność tlenu, temperatura oraz czas przebywania gazów reagujących.

W piecach cementowych, w których stosuje się znaczny udział paliw alternatywnych, udział NOx paliwowego w całkowitej emisji może być bardzo wysoki. Jest to szczególnie widoczne przy spalaniu paliw o dużej zawartości azotu, takich jak niektóre frakcje odpadów komunalnych, osady ściekowe czy odpady z przemysłu chemicznego. Z tego względu sterowanie mieszanką paliwową oraz optymalizacja punktów dozowania paliw są kluczowym elementem strategii redukcji NOx.

Prompt NOx i specyfika procesu cementowego

Prompt NOx (czasem nazywany NOx natychmiastowym) powstaje w bardzo wczesnej fazie spalania, w strefach bogatych w węglowodory, przy stosunkowo niższej temperaturze niż dla NOx termicznego. Mechanizm ten ma mniejsze znaczenie w porównaniu z dwiema pozostałymi kategoriami, lecz w piecu cementowym, ze względu na złożony układ recyrkulacji gazów, pyłu i paliw, może wpływać na całkowity bilans NOx, zwłaszcza w obszarach, gdzie dochodzi do mieszania palnych gazów ze świeżym powietrzem.

Specyfika pieca obrotowego z prekalcynatorem polega na silnie rozbudowanej strefie wstępnego podgrzewania i dekarbonizacji, gdzie część paliwa spalana jest w warunkach nadmiaru lub niedomiaru powietrza. W tych obszarach lokalne warunki sprzyjają zarówno tworzeniu, jak i redukcji NOx. Ostateczny poziom emisji jest więc wynikiem kompromisu pomiędzy intensywnym uwalnianiem energii cieplnej, stabilnością procesu wypału, a jednoczesnym utrzymaniem możliwie niskiegio stężenia NOx w gazach odlotowych.

Wpływ parametrów procesu na emisję NOx

Na poziom emisji NOx wpływa wiele zmiennych procesowych, w tym:

- temperatura rdzenia płomienia i rozkład temperatur wzdłuż pieca,

- zawartość tlenu w spalinach przy wylocie z pieca oraz w prekalcynatorze,

- geometria i rodzaj palnika głównego oraz palników dodatkowych,

- udział i rodzaj paliw alternatywnych w bilansie energetycznym,

- wielkość i kształt płomienia (długość, stopień rozprężenia),

- warunki mieszania paliwa z powietrzem, w tym stopień turbulencji,

- recyrkulacja pyłu i gazów w układzie piec – wieża cyklonowa,

- parametry ciągu kominowego i wydajność układów odpylania.

Analiza emisji NOx w cementowni wymaga zatem nie tylko monitoringu stężenia w kanale kominowym, lecz także spójnej diagnostyki warunków w całej linii wypałowej. Pozwala to określić, które obszary procesu generują najwięcej NOx i które techniki redukcji mogą przynieść najlepszy efekt przy akceptowalnych kosztach inwestycyjnych i eksploatacyjnych.

Techniki pierwotne ograniczania NOx w piecach cementowych

Techniki pierwotne to takie, które ingerują bezpośrednio w warunki powstawania NOx w piecu, prekalcynatorze czy na palniku, ograniczając ich generację u źródła. W odróżnieniu od metod wtórnych, nie wymagają one zazwyczaj stosowania dodatkowych reagentów chemicznych, a ich podstawowym narzędziem jest modyfikacja procesu spalania i obiegu materiałowo-energetycznego. W wielu cementowniach techniki pierwotne stanowią pierwszy etap strategii redukcji NOx, ponieważ często pozwalają na znaczące obniżenie emisji przy relatywnie niskich nakładach inwestycyjnych.

Optymalizacja parametrów spalania i sterowanie tlenem

Jednym z najważniejszych narzędzi pierwotnej redukcji NOx jest precyzyjne sterowanie zawartością tlenu w spalinach na wylocie z pieca oraz w prekalcynatorze. Zbyt wysoki nadmiar powietrza prowadzi do wzrostu NOx termicznego, natomiast zbyt niski może skutkować niedopałem paliwa, wzrostem emisji CO, zawęgleniem klinkieru oraz problemami z jakością produktu.

W praktyce stosuje się systemy automatycznego sterowania, które na podstawie pomiarów O₂, CO oraz temperatury w kluczowych punktach instalacji regulują dawki powietrza pierwotnego, wtórnego i trzeciego (do prekalcynatora). Celem jest utrzymywanie takiego poziomu tlenu, który minimalizuje powstawanie NOx, zapewniając jednocześnie pełne i stabilne spalanie paliwa. Osiągnięcie tego kompromisu wymaga często ciągłej adaptacji do zmieniającego się obciążenia pieca, zmienności paliw alternatywnych oraz zmian wilgotności i składu surowca.

Modyfikacja geometrii i regulacja pracy palnika

Palnik główny pieca obrotowego jest newralgicznym elementem systemu spalania, mającym bezpośredni wpływ na tworzenie NOx. Zmiana geometrii palnika, w tym rozkładu strumieni powietrza pierwotnego, wtórnego oraz ewentualnie trzeciego, pozwala na kontrolę długości i kształtu płomienia. Dłuższy i chłodniejszy płomień zazwyczaj sprzyja niższym emisjom NOx termicznego, lecz nie może prowadzić do spadku wydajności wypału ani do pogorszenia jakości klinkieru (np. niedostatecznej reakcji w strefie spiekania).

Nowoczesne palniki wielokanałowe umożliwiają precyzyjne dawkowanie paliwa i powietrza, a także dodawanie gazów obojętnych (np. recyrkulowanych spalin) dla obniżenia temperatury rdzenia płomienia. Zastosowanie takich rozwiązań, połączone z zaawansowanymi systemami sterowania, pozwala na istotne ograniczenie generowania NOx, zwłaszcza w piecach o dużej mocy i wysokiej temperaturze wypału.

Strefowanie powietrza i spalanie etapowe

Jedną z kluczowych pierwotnych technik ograniczania NOx jest spalanie etapowe (staged combustion). Idea polega na wprowadzaniu powietrza spalania w kilku etapach wzdłuż płomienia i w różnych punktach instalacji. Pierwszy etap, w strefie palnika, prowadzony jest z niewielkim niedomiarem tlenu, co sprzyja redukcji NOx do N₂ oraz ogranicza powstawanie nowych cząsteczek NO. Kolejne porcje powietrza dostarczane są w dalszej części płomienia oraz w prekalcynatorze, gdzie dopalane są pozostałe składniki palne.

W piecach z prekalcynatorami specjalnie zaprojektowanymi do spalania etapowego stosuje się rozdział powietrza trzeciego oraz wielopunktowe wtryski paliwa. Dzięki temu część paliwa spala się w warunkach redukujących, co sprzyja konwersji powstałych NOx z powrotem do azotu cząsteczkowego. Odpowiednie dobranie proporcji powietrza i paliwa w poszczególnych strefach jest jednak zadaniem złożonym i wymaga rozbudowanego systemu automatyki, wspieranego analizą danych procesowych.

Recyrkulacja spalin i obniżanie temperatury płomienia

Recyrkulacja spalin (FGR – flue gas recirculation) jest techniką polegającą na zawracaniu części gazów odlotowych z pieca lub prekalcynatora z powrotem do strefy spalania. Gazy te, bogate w CO₂ i H₂O, działają jako medium rozcieńczające i chłodzące płomień, co prowadzi do obniżenia maksymalnej temperatury i tym samym ograniczenia tworzenia NOx termicznego.

W warunkach przemysłu cementowego recyrkulacja spalin jest ograniczona przez względy energetyczne i konstrukcyjne, jednak w połączeniu z odpowiednią geometrią palnika oraz systemem sterowania stanowi realną metodę redukcji emisji. Należy uwzględnić wpływ zmienionej gęstości i składu gazów na przenoszenie ciepła do złoża klinkierowego oraz na stabilność płomienia, aby uniknąć niekorzystnych zjawisk, takich jak cofanie się płomienia czy niestabilna frontowa strefa spalania.

Optymalizacja użycia paliw alternatywnych

Paliwa alternatywne, w tym odpady komunalne, przemysłowe, biomasa oraz paliwa z odpadów (RDF, SRF), stały się integralną częścią strategii energetycznej wielu cementowni. Zastępowanie tradycyjnych paliw kopalnych przynosi istotne korzyści środowiskowe w zakresie redukcji emisji CO₂ oraz zagospodarowania odpadów, jednak jednocześnie wprowadza dodatkowe wyzwania w obszarze emisji NOx.

Wysoka zmienność składu paliw alternatywnych, w tym zawartości azotu i chloru, wymaga starannej selekcji frakcji paliw oraz kontroli punktów ich podawania. Paliwa o dużej zawartości azotu lepiej jest wprowadzać w strefy o warunkach redukujących, np. do prekalcynatora lub do chłodnika klinkieru, niż bezpośrednio do palnika głównego, gdzie warunki sprzyjają tworzeniu NOx paliwowego. Opracowanie strategii miksu paliwowego, zbilansowanej pod względem energetycznym, środowiskowym i ekonomicznym, jest jednym z bardziej złożonych zadań menedżerów produkcji w cementowniach.

Zaawansowane systemy sterowania i digitalizacja procesu

Współczesne linie wypałowe coraz częściej wyposażane są w systemy zaawansowanego sterowania procesem (APC – Advanced Process Control), oparte na modelach predykcyjnych oraz sztucznej inteligencji. Systemy te analizują dane z licznych czujników (O₂, CO, NOx, temperatura, przepływy) i w sposób ciągły optymalizują nastawy palników, wentylatorów, dozowania paliw i surowca. Celem jest nie tylko stabilizacja produkcji i minimalizacja zużycia energii, ale również utrzymanie emisji NOx na możliwie niskim poziomie.

Dzięki integracji sterowania z pomiarami on-line NOx możliwe jest dynamiczne reagowanie na zmiany w procesie, takie jak nagłe wahania kaloryczności paliw alternatywnych czy zmiany wilgotności surowca. Systemy te, odpowiednio skonfigurowane i nadzorowane, mogą zastąpić część tradycyjnych ręcznych regulacji, zwiększając precyzję i szybkość odpowiedzi instalacji na zakłócenia.

Techniki wtórne redukcji NOx: SNCR i SCR w przemyśle cementowym

Gdy potencjał technik pierwotnych jest niewystarczający do spełnienia obowiązujących limitów emisji, stosuje się techniki wtórne, których celem jest chemiczna redukcja NOx zawartych w spalinach. W cementowniach największe znaczenie mają dwie metody: selektywna niekatalityczna redukcja (SNCR) oraz selektywna katalityczna redukcja (SCR). Obie wykorzystują reakcje NOx z reduktorami bogatymi w azot (amoniak, mocznik), ale różnią się warunkami prowadzenia procesu, skutecznością i kosztami.

Selektywna niekatalityczna redukcja NOx (SNCR)

Metoda SNCR polega na wtrysku reduktora zawierającego związki azotu – najczęściej roztworu mocznika lub amoniaku – bezpośrednio do strumienia spalin o odpowiedniej temperaturze, zazwyczaj w zakresie 850–1050°C. W tych warunkach reduktor reaguje selektywnie z NOx, przekształcając je głównie w azot cząsteczkowy N₂ oraz wodę. Zaletą SNCR jest relatywnie prosta konstrukcja instalacji, brak konieczności stosowania katalizatora oraz możliwość adaptacji do istniejących linii piecowych.

W cementowniach dysze wtryskowe umieszcza się zazwyczaj w kanale spalin pomiędzy piecem a cyklonami, w prekalcynatorze lub w górnych partiach wieży wymiennika ciepła. Kluczowe jest znalezienie takiej strefy, w której temperatura spalin jest możliwie stabilna i mieści się w oknie reakcji. Zbyt niska temperatura prowadzi do spadku skuteczności redukcji NOx i wzrostu emisji amoniaku (zjawisko slip NH₃), natomiast zbyt wysoka sprzyja tworzeniu się dodatkowego NOx z rozkładu reagentu.

Do głównych zalet SNCR należą:

- średnia do wysokiej skuteczność redukcji NOx (zwykle 30–60%, w optymalnych warunkach do ok. 70%),

- niewielka ingerencja w istniejącą instalację piecową,

- stosunkowo niskie nakłady inwestycyjne w porównaniu z metodą SCR,

- elastyczność w dostosowaniu do zmiennych obciążeń pieca.

Do ograniczeń metody SNCR zalicza się:

- silną wrażliwość na wahania temperatury spalin w strefie wtrysku,

- ryzyko emisji amoniaku i tworzenia osadów soli amonowych w instalacji,

- konieczność precyzyjnego sterowania dawką reagentu i jego rozmieszczeniem,

- niższą efektywność przy bardzo restrykcyjnych limitach emisji NOx.

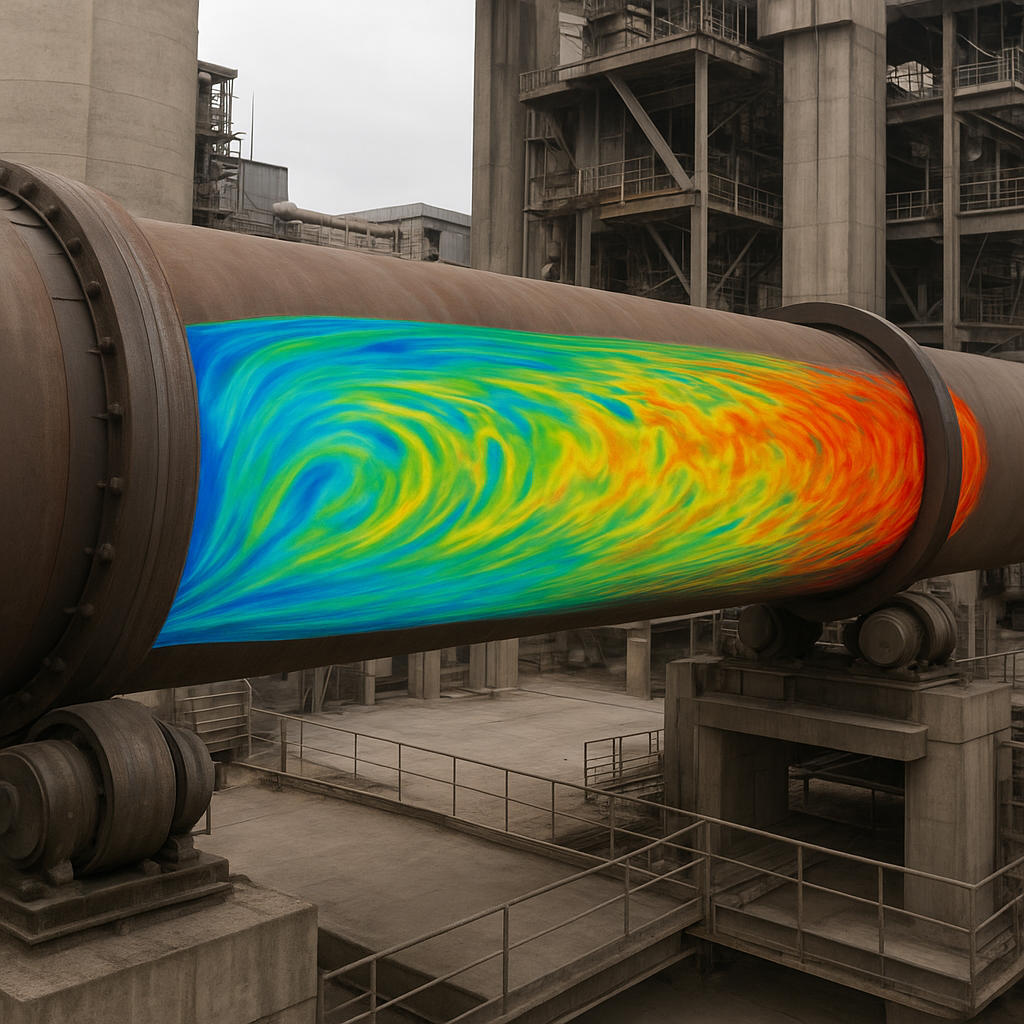

Wdrożenie SNCR w cementowni wymaga szczegółowego rozpoznania profilu temperaturowego spalin, najczęściej z wykorzystaniem pomiarów in-situ oraz symulacji CFD. Pozwala to optymalnie rozmieścić dysze wtryskowe i dobrać strategię dawkowania reagentu. Odpowiednie sterowanie systemem SNCR, zintegrowane z pomiarem NOx on-line, jest kluczowe dla utrzymania stabilnej i efektywnej pracy tej instalacji.

Selektywna katalityczna redukcja NOx (SCR)

Metoda SCR wykorzystuje podobny mechanizm chemiczny jak SNCR, jednak reakcja redukcji NOx zachodzi na powierzchni katalizatora, co umożliwia jej prowadzenie w niższym zakresie temperatur (zwykle 250–450°C) i przy znacznie wyższej skuteczności. W układzie SCR do strumienia spalin wtryskuje się roztwór amoniaku lub mocznika, a następnie miesza się go ze spalinami przed przepływem przez moduły katalityczne. Na ich powierzchni NOx przekształcany jest selektywnie w N₂ i H₂O.

W warunkach przemysłu cementowego zastosowanie SCR jest bardziej złożone niż w elektrociepłowniach czy spalarniach odpadów, ze względu na wysoką zawartość pyłu (mączka surowcowa, pył klinkierowy), obecność związków siarki i chloru, a także zmienną temperaturę i skład spalin. Pył może powodować zatykanie i ścieranie się katalizatora, a niektóre składniki gazowe – jego zatruwanie. Dlatego układy SCR w cementowniach są zwykle projektowane jako tzw. high-dust lub low-dust, w zależności od miejsca włączenia w ciągu technologicznym.

Do głównych zalet SCR należą:

- bardzo wysoka skuteczność redukcji NOx (nawet powyżej 90%),

- możliwość osiągnięcia bardzo niskich poziomów emisji, wymaganych przez rygorystyczne przepisy,

- stosunkowo szerokie „okno” temperaturowe pracy katalizatora,

- niższe jednostkowe zużycie reagentu w porównaniu z SNCR.

Do istotnych wad i wyzwań związanych ze SCR w cementowniach należą:

- wysokie koszty inwestycyjne i eksploatacyjne, w tym okresowa wymiana modułów katalitycznych,

- złożona integracja z istniejącą instalacją piecową i systemem odpylania,

- konieczność zapewnienia wysokiej jakości odpylania przed katalizatorem (w układach low-dust),

- ryzyko tworzenia osadów (np. siarczanów amonu) i związane z tym problemy eksploatacyjne.

W praktyce SCR stosowany jest głównie w dużych instalacjach cementowych zlokalizowanych w regionach o bardzo restrykcyjnych wymaganiach emisyjnych, gdzie potencjał technik pierwotnych i SNCR jest niewystarczający. W niektórych przypadkach rozważa się rozwiązania hybrydowe SNCR + SCR, w których wstępna redukcja NOx realizowana jest metodą niekatalityczną, a następnie doczyszczanie do bardzo niskich poziomów odbywa się w reaktorze katalitycznym.

Dobór reagentów: amoniak, mocznik, roztwory wodne

Zarówno w SNCR, jak i w SCR, kluczową rolę odgrywa dobór reagentu redukującego. Najczęściej stosuje się:

- wodny roztwór amoniaku (NH₃),

- roztwór mocznika (CO(NH₂)₂) w wodzie,

- bezwodny amoniak (rzadziej, ze względów bezpieczeństwa).

Wybór zależy od wymogów bezpieczeństwa, dostępności surowców, istniejącej infrastruktury oraz oczekiwanego poziomu redukcji. Roztwory amoniaku zapewniają szybką reakcję i wysoką skuteczność, lecz wymagają szczególnych środków ostrożności przy magazynowaniu i dozowaniu. Mocznik jest bezpieczniejszy w transporcie i składowaniu, ale ulega rozkładowi termicznemu, co może prowadzić do tworzenia się produktów ubocznych (np. izocyjanianu), a przy nieoptymalnych warunkach – do wtórnego powstawania NOx.

W cementowniach rosnącą popularność zyskują systemy przygotowania reagentu na miejscu, oparte na rozpuszczaniu granulowanego mocznika w wodzie. Pozwala to ograniczyć koszty logistyczne i dostosować parametry roztworu (stężenie, temperatura) do specyficznych potrzeb instalacji. Niezależnie od wybranego reagentu, niezbędne jest precyzyjne sterowanie jego dawką w funkcji aktualnego stężenia NOx i obciążenia pieca, aby uniknąć zarówno nadmiernego zużycia, jak i emisji nieprzereagowanego amoniaku.

Integracja technik wtórnych z systemem sterowania piecem

Skuteczne zastosowanie SNCR lub SCR w przemyśle cementowym wymaga ich pełnej integracji z istniejącym systemem sterowania procesem wypału. Oznacza to, że sygnały pomiarowe dotyczące stężenia NOx, O₂, CO, temperatury spalin, a także obciążenia pieca i pracy palnika muszą być uwzględniane w algorytmach regulacji dawkowania reagentu. Zbyt proste strategie sterowania, oparte jedynie na statycznych nastawach lub manualnej korekcie, prowadzą do nieefektywnego wykorzystania reagentów i niestabilnych emisji.

Nowoczesne rozwiązania wykorzystują modele predykcyjne emisji NOx, które na podstawie bieżących danych procesowych prognozują ich poziom na kilka lub kilkanaście minut do przodu. Dzięki temu możliwe jest wyprzedzające dostosowanie dawki reagentu oraz parametrów spalania, co zwiększa skuteczność redukcji i stabilność pracy całego systemu. Wdrożenie takich rozwiązań wymaga jednak nie tylko odpowiedniej infrastruktury pomiarowej, ale również kompetencji w zakresie analizy danych i optymalizacji procesów.

Perspektywy rozwoju i kompleksowe podejście do redukcji NOx w cementowniach

Ograniczanie emisji NOx w procesie wypału klinkieru nie może być traktowane w oderwaniu od innych aspektów funkcjonowania cementowni. Każda modyfikacja procesu spalania, składu paliwa czy konfiguracji układu oczyszczania spalin wpływa na zużycie energii, emisje innych zanieczyszczeń (SO₂, CO, pył), a nierzadko także na parametry jakościowe klinkieru i cementu. Skuteczna strategia redukcji NOx wymaga zatem systemowego podejścia, uwzględniającego zarówno uwarunkowania techniczne, jak i ekonomiczne oraz regulacyjne.

Powiązania pomiędzy NOx a innymi parametrami środowiskowymi

Zmiany w sposobie prowadzenia spalania, mające na celu redukcję NOx, mogą wpływać na emisję innych zanieczyszczeń. Przykładowo, obniżanie zawartości tlenu i temperatury płomienia może skutkować wzrostem stężenia CO oraz lotnych związków organicznych (VOC), jeśli nie zapewni się pełnego dopalenia paliwa. Z kolei stosowanie paliw alternatywnych o wysokiej zawartości siarki czy chloru może zwiększyć emisję SO₂, HCl lub HF, co wymusza dodatkowe działania kompensacyjne w innych punktach instalacji.

Podobne zależności pojawiają się w przypadku stosowania technik wtórnych. SNCR i SCR wykorzystujące amoniak wiążą się z ryzykiem emisji NH₃ oraz tworzenia się osadów soli amonowych, które mogą zaburzać pracę wymienników ciepła, filtrów workowych czy elektrofiltrów. Dlatego projektując system redukcji NOx, należy przeprowadzić bilans wpływu na cały układ technologiczny, aby uniknąć sytuacji, w której poprawa jednego parametru środowiskowego odbywa się kosztem pogorszenia innych.

Rola BAT, regulacji prawnych i benchmarków branżowych

W Europie kluczowe znaczenie dla kształtowania strategii ograniczania emisji NOx mają dokumenty dotyczące najlepszych dostępnych technik (BAT) dla przemysłu cementowego. Określają one zakresy emisji uznawanych za możliwe do osiągnięcia przy zastosowaniu nowoczesnych technologii, a także zalecane rozwiązania w zakresie pierwotnych i wtórnych metod redukcji. W wielu krajach wartości emisyjne wynikające z BAT są stopniowo implementowane do pozwoleń zintegrowanych, stając się realnym obowiązkiem dla zakładów.

Cementownie porównują swoje wyniki emisyjne z wartościami referencyjnymi branży, zarówno na poziomie krajowym, jak i międzynarodowym. Taki benchmarking pozwala ocenić, na ile dana instalacja wykorzystuje dostępny potencjał redukcji NOx i czy inwestycje w nowe technologie są uzasadnione. W praktyce decyzje inwestycyjne uwzględniają nie tylko aktualne limity, ale także prognozy zaostrzenia wymagań w przyszłości, a także presję ze strony klientów i społeczeństwa w zakresie zrównoważonego rozwoju.

Nowe paliwa, neutralność klimatyczna i konsekwencje dla emisji NOx

Dążenie do neutralności klimatycznej w sektorze cementowym wiąże się z rosnącym udziałem paliw niskoemisyjnych pod względem CO₂, a także z rozwojem technologii wychwytywania i składowania dwutlenku węgla (CCS/CCU). Oznacza to m.in. szersze zastosowanie biomasy, wodoru, gazów syntetycznych czy paliw pochodzących z recyklingu chemicznego. Każda z tych grup paliw charakteryzuje się innymi właściwościami spalania i innym profilem emisji NOx.

Biomasa zawiera zazwyczaj więcej azotu niż tradycyjny węgiel, co może zwiększać udział NOx paliwowego. Wodór, spalając się w wysokiej temperaturze, sprzyja tworzeniu NOx termicznego, jeśli nie zostaną zastosowane odpowiednie techniki obniżające temperaturę płomienia i stężenie tlenu. Dlatego przejście na nowe paliwa wymaga równoległego rozwijania zaawansowanych systemów sterowania spalaniem i modernizacji palników. Bez tego zmiana miksu paliwowego może przynieść nieoczekiwany wzrost emisji NOx, mimo spadku śladu węglowego.

Cyfryzacja, modelowanie i optymalizacja wielokryterialna

Rosnąca złożoność procesów w nowoczesnych cementowniach sprawia, że tradycyjne, „intuicyjne” podejście do zarządzania emisjami NOx staje się niewystarczające. Coraz większą rolę odgrywają narzędzia cyfrowe: zaawansowane systemy zbierania danych, modelowanie numeryczne (CFD, modele reakcji chemicznych), a także algorytmy uczenia maszynowego. Umożliwiają one prowadzenie wielokryterialnej optymalizacji, w której jednocześnie minimalizuje się emisje NOx, CO₂, zużycie energii, a także dba o stabilność produkcji i jakość klinkieru.

Przykładowo, modele CFD pozwalają na szczegółową analizę rozkładu temperatur, stężeń tlenu, NOx i reagentów w piecu i prekalcynatorze, co jest kluczowe przy projektowaniu systemów SNCR, doborze geometrii palnika czy ocenie wpływu zmian paliw. Z kolei systemy oparte na uczeniu maszynowym mogą identyfikować subtelne zależności pomiędzy parametrami procesu a emisjami, proponując operatorom optymalne nastawy w czasie zbliżonym do rzeczywistego. Takie podejście pozwala stopniowo zbliżać się do granic możliwości technologicznych instalacji w zakresie redukcji NOx, bez naruszania innych kluczowych ograniczeń.

Znaczenie kultury organizacyjnej i kompetencji personelu

Nawet najlepiej zaprojektowane instalacje i systemy sterowania nie przyniosą pełnych korzyści bez odpowiedniego zaangażowania i kompetencji personelu. Operowanie piecem klinkierowym wymaga zrozumienia złożonych zależności pomiędzy parametrami spalania, emisjami i jakością produktu. Szkolenia w zakresie mechanizmów powstawania NOx, zasad działania technik pierwotnych i wtórnych, a także interpretacji danych z systemów monitoringu są niezbędnym elementem skutecznej strategii redukcji emisji.

W wielu nowoczesnych cementowniach wdraża się programy ciągłego doskonalenia, w których operatorzy, inżynierowie procesu i specjaliści ds. ochrony środowiska współpracują przy analizie wyników emisyjnych, identyfikacji odchyleń i opracowywaniu planów działań korygujących. Takie podejście sprzyja nie tylko lepszym wynikom środowiskowym, ale także ogólnej stabilności i efektywności procesu wypału klinkieru.

Ekonomiczne aspekty redukcji NOx

Decyzje dotyczące wyboru technik redukcji NOx muszą uwzględniać ich koszty inwestycyjne i operacyjne. Modernizacja palników, instalacja SNCR czy SCR, zmiana miksu paliwowego – wszystkie te działania wymagają nakładów finansowych, które muszą być zbilansowane z korzyściami w postaci spełnienia wymogów prawnych, uniknięcia kar, a czasem także uzyskania przewag rynkowych dzięki lepszemu profilowi środowiskowemu produktu. W przypadku niektórych zakładów istotne mogą być również mechanizmy wsparcia publicznego dla inwestycji proekologicznych czy uczestnictwo w systemach handlu uprawnieniami do emisji.

Oceniając opłacalność inwestycji w techniki redukcji NOx, należy brać pod uwagę nie tylko aktualne limity emisyjne, ale także prawdopodobieństwo ich zaostrzenia w przyszłości, a także trendy w zakresie oczekiwań klientów i społeczeństwa. Coraz częściej zamawiający, w tym duże firmy budowlane czy instytucje publiczne, zwracają uwagę na parametry środowiskowe cementu i betonu, co może przekładać się na premiowanie produktów o niższym śladzie emisyjnym, w tym w zakresie NOx.

Przyszłe kierunki badań i innowacji

Rozwój technologii ograniczania NOx w przemyśle cementowym koncentruje się na kilku głównych obszarach: udoskonalaniu palników niskoemisyjnych, optymalizacji pracy prekalcynatorów, rozwoju bardziej odpornych i selektywnych katalizatorów SCR, a także integracji systemów redukcji NOx z technologiami wychwytywania CO₂. Coraz większe znaczenie mają również rozwiązania z pogranicza chemii i inżynierii procesowej, takie jak nowe typy reagentów, zdolnych do skuteczniejszej redukcji NOx w szerszym zakresie temperatur, czy materiały katalityczne o podwyższonej odporności na zatruwanie i ścieranie przez pył.

Istotnym kierunkiem jest także rozwój rozwiązań modułowych i elastycznych, pozwalających dostosowywać systemy redukcji NOx do zmieniających się warunków pracy instalacji, np. sezonowych zmian w dostępności paliw alternatywnych lub zmian obciążenia pieca. Wprowadzenie takich technologii wymaga ścisłej współpracy producentów urządzeń, ośrodków badawczych oraz użytkowników końcowych – cementowni, które w warunkach rzeczywistych weryfikują skuteczność i niezawodność nowych rozwiązań.

W świetle zaostrzających się wymagań środowiskowych oraz rosnącej presji na poprawę efektywności energetycznej, rola kompleksowych, zintegrowanych strategii redukcji NOx w przemysłowym procesie wypału klinkieru będzie systematycznie rosła. Zdolność do łączenia technik pierwotnych i wtórnych, wspieranych przez zaawansowane systemy sterowania i analizy danych, stanie się jednym z kluczowych wyróżników konkurencyjności nowoczesnych zakładów cementowych.