Analiza przepływu gazów w piecu obrotowym z wykorzystaniem modelowania CFD jest jednym z kluczowych narzędzi wspierających rozwój przemysłu cementowego. Technologia ta pozwala lepiej zrozumieć mechanizmy wymiany ciepła i masy, zoptymalizować zużycie paliw, ograniczyć emisje zanieczyszczeń oraz poprawić stabilność pracy całej linii klinkierowej. Z uwagi na złożoność geometrii pieca, wielofazowy charakter przepływu oraz sprzężenie procesów chemicznych i fizycznych, klasyczne metody obliczeń okazują się niewystarczające. Modelowanie numeryczne staje się zatem nie tylko wsparciem dla inżynierów, lecz integralną częścią projektowania, modernizacji i eksploatacji instalacji cementowych.

Charakterystyka pieca obrotowego w przemyśle cementowym

Piec obrotowy jest sercem zakładu cementowego. To w nim, w temperaturach sięgających 1450°C, dochodzi do klinkieryzacji – przemiany mieszaniny surowcowej w klinkier cementowy. Przepływ gazów przez piec decyduje o efektywności procesu wypału, rozkładzie temperatur, a także o równowadze cieplnej całego systemu, włączając w to wymienniki ciepła, chłodnik klinkieru oraz instalacje odpylania spalin. Z punktu widzenia modelowania CFD szczególnie ważne jest uwzględnienie roli pieca jako wymiennika ciepła pomiędzy gazami spalinowymi a materiałem surowcowym będącym w ruchu obrotowym i podłużnym.

Typowy piec obrotowy do produkcji klinkieru to stalowa rura wyłożona ogniotrwałą wykładziną, o długości od kilkudziesięciu do nawet ponad stu metrów i średnicy kilku metrów. Pochylony jest on względem poziomu o niewielki kąt, zazwyczaj 3–4%, co pozwala na grawitacyjny przesuw materiału od strony zimnej (wlot surowca) do gorącej (strefa wypału). Proces wypału wspomagany jest palnikiem głównym zainstalowanym w części gorącej pieca, gdzie spalane są paliwa konwencjonalne lub alternatywne. Produkty spalania unoszą się przeciwnie do kierunku ruchu materiału, co sprzyja wymianie ciepła w układzie przeciwprądowym.

Dla inżynierów procesowych kluczowe są informacje o rozkładzie temperatur gazów, prędkościach przepływu, lokalnych strefach recyrkulacji, jak również o koncentracjach tlenu oraz związków powstających w wyniku spalania. Tradycyjnie pozyskiwano je z pomiarów punktowych (termopary, sondy gazowe) oraz metod bilansowych. Jednak ze względu na ograniczony dostęp do wnętrza pieca, agresywne środowisko i skomplikowany charakter przepływu uzyskiwane dane były niepełne. To właśnie tutaj modelowanie CFD wprowadza nową jakość, umożliwiając wirtualne odwzorowanie całego wnętrza pieca, palnika oraz części przy- i odpiekowych.

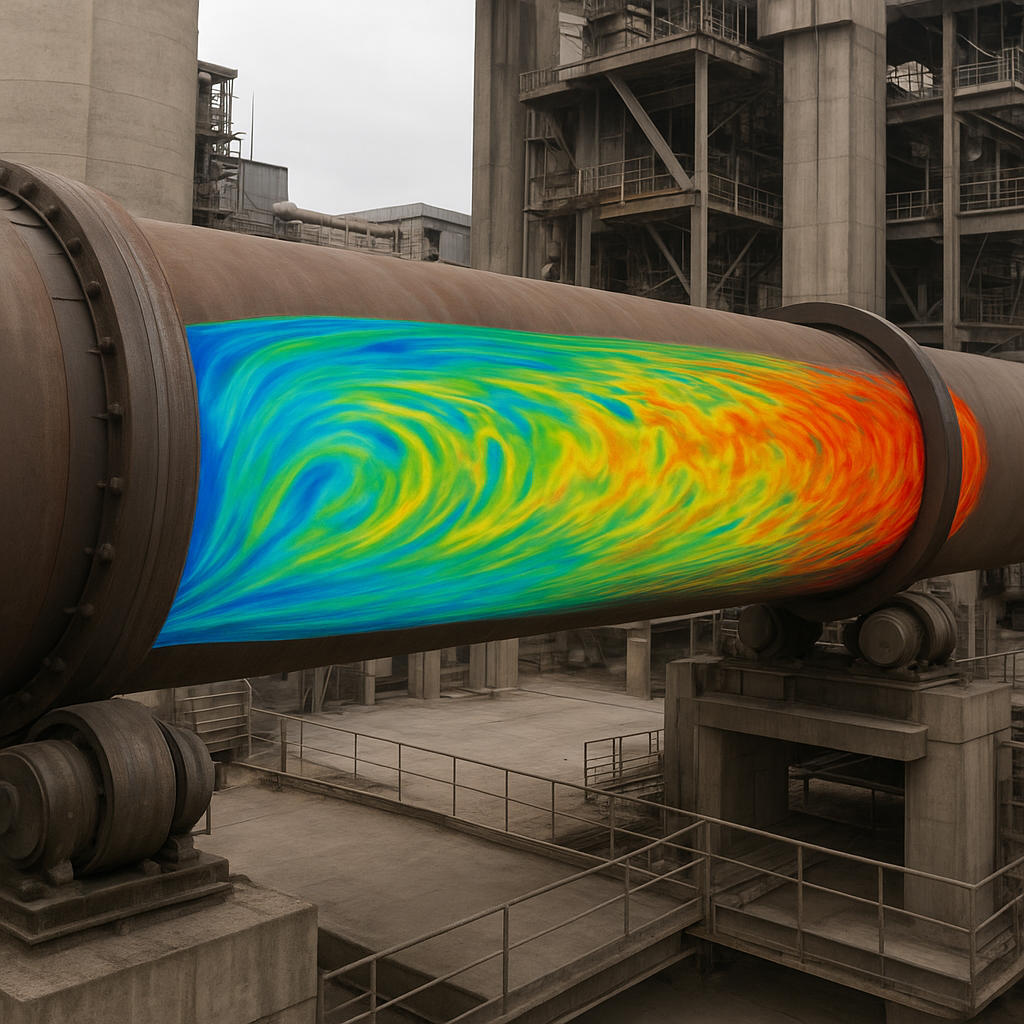

Przepływ gazów w piecu charakteryzuje się silną turbulencją, obecnością gorących produktów spalania, cząstek paliw stałych, pyłu surowcowego oraz lotnych składników z surowca i paliw. W miarę jak gaz przemieszcza się wzdłuż pieca, temperatura zmienia się w sposób nieliniowy, a procesy spalania mogą być częściowo niedokończone, szczególnie w przypadku stosowania paliw alternatywnych o zróżnicowanej reaktywności. Uwzględnienie wszystkich tych zjawisk w jednym modelu wymaga właściwego doboru równań transportu, modeli turbulencji oraz opisów kinetyki reakcji chemicznych.

Podstawy modelowania CFD przepływu gazów w piecu

Modelowanie CFD (Computational Fluid Dynamics) polega na numerycznym rozwiązywaniu równań opisujących przepływ płynów, wymianę ciepła oraz zachodzące procesy chemiczne. W kontekście pieca obrotowego w przemyśle cementowym podstawą są równania Naviera-Stokesa uzupełnione o równania energii, transportu składników chemicznych oraz, w razie potrzeby, równania dla fazy stałej (cząstki paliw, surowiec, pył). Cały układ ma charakter nieliniowy i sprzężony, co wymaga stosowania zaawansowanych algorytmów numerycznych oraz znaczących zasobów obliczeniowych.

Tworzenie modelu CFD pieca obrotowego zaczyna się od definicji geometrii. Może to być odwzorowanie pełnej długości pieca i sekcji przyległych (np. palnika, komory wstępnego spalania, części łączącej z cyklonami) lub uproszczony wycinek, skoncentrowany na krytycznych obszarach. Im bardziej dokładna geometria, tym więcej szczegółów można uchwycić, ale rośnie też liczba komórek siatki obliczeniowej. Zwykle stosuje się kompromis pomiędzy szczegółowością a kosztami obliczeń, kładąc nacisk na strefy kluczowe dla procesu spalania i przenoszenia ciepła.

Kolejnym etapem jest generacja siatki. W modelowaniu pieców obrotowych używa się siatek heksagonalnych, tetraedrycznych lub hybrydowych, z lokalnym zagęszczeniem w pobliżu palnika, ścian pieca oraz obszarów o spodziewanych dużych gradientach temperatury i prędkości. Odpowiednio zaprojektowana siatka ma fundamentalne znaczenie dla jakości wyników. Zbyt rzadka siatka może prowadzić do niedokładnego odwzorowania stref recyrkulacji czy mieszania paliwa z powietrzem, z kolei nadmiernie gęsta skutkuje trudnościami w zbieżności i wydłuża czas obliczeń.

Kluczowy element modelu stanowią warunki brzegowe. Dla wlotów powietrza i paliwa określa się prędkości, temperatury, skład chemiczny oraz turbulencję (np. intensywność i skalę długości). Dla wylotu pieca stosuje się zazwyczaj warunki stałego ciśnienia lub masowego wypływu. Ściany pieca modeluje się jako stałe, zdefiniowane przez współczynniki przewodzenia ciepła, właściwości materiału ogniotrwałego oraz warunki oddawania ciepła do otoczenia. W bardziej rozbudowanych modelach uwzględnia się promieniowanie cieplne z użyciem modeli radiacyjnych, ponieważ przy tak wysokich temperaturach udział promieniowania w bilansie energii jest dominujący.

Przepływ w piecu obrotowym jest zawsze turbulentny z uwagi na duże liczby Reynoldsa. Do jego opisu wykorzystuje się najczęściej modele turbulencji RANS (Reynolds-Averaged Navier-Stokes), takie jak k-ε, k-ω SST, bądź bardziej zaawansowane modele Reynolds Stress Model. W sytuacjach, gdy wymagane jest bardzo dokładne odwzorowanie struktur turbulentnych, stosuje się symulacje LES (Large Eddy Simulation), choć ich koszt obliczeniowy jest dużo wyższy. W praktyce przemysłowej, z uwagi na ograniczenia czasu i mocy obliczeniowej, dominuje podejście RANS z odpowiednio skalibrowanymi parametrami.

Ważnym aspektem modelu jest opis procesu spalania. W piecach cementowych spalane są zarówno paliwa konwencjonalne (węgiel, gaz ziemny, olej opałowy), jak i paliwa alternatywne (RDF, biomasa, odpady tworzyw sztucznych). Każde z nich charakteryzuje się innym składem, wilgotnością, zawartością części lotnych i popiołu, co wpływa na przebieg reakcji spalania i emisję zanieczyszczeń. W modelach CFD stosuje się różne podejścia do spalania, od prostych modeli jednorównaniowych po zaawansowane mechanizmy kinetyczne z wieloma reakcjami. Niezależnie od wybranej metody, konieczne jest wiarygodne odwzorowanie wydzielania się ciepła, zużycia tlenu oraz powstawania CO, CO₂, NOx i innych produktów spalania.

Jeżeli uwzględnia się fazę stałą paliw lub pyłu surowcowego, często stosuje się model Lagrange’a, opisujący ruch i przemiany pojedynczych cząstek, bądź model Eulera wielofazowego. Każda cząstka paliwa ma przypisane parametry, takie jak średnica, gęstość, temperatura początkowa i stopień rozdrobnienia, a także równania opisujące suszenie, odgazowanie i spalanie koksu. To umożliwia analizę czasu przebywania cząstek w gorącej strefie, stopnia ich dopalenia oraz wpływu na lokalne pole temperatur i składu spalin.

Zastosowanie i korzyści modelowania CFD w optymalizacji pieców obrotowych

Wprowadzenie modelowania CFD do praktyki przemysłu cementowego otworzyło nowe możliwości w zakresie optymalizacji procesu wypału klinkieru. Dzięki trójwymiarowym symulacjom możliwe jest precyzyjne zbadanie, jak zmiany geometrii palnika, parametrów spalania czy układu doprowadzenia powietrza wpływają na stabilność płomienia, rozkład temperatur i emisję substancji szkodliwych. W efekcie inżynierowie procesowi mogą podejmować decyzje oparte na danych, zamiast polegać wyłącznie na doświadczeniu i próbach metodą eksperymentalną.

Jednym z podstawowych obszarów zastosowania CFD jest projektowanie i modernizacja palników piecowych. Symulacje pozwalają ocenić, jak długość i kształt płomienia reagują na zmiany stosunku paliwo/powietrze, ciśnienia dysz, wtrysku paliw alternatywnych lub recyrkulacji spalin. Zbyt krótki płomień może prowadzić do przegrzewania lokalnych fragmentów wykładziny ogniotrwałej i nierównomiernej klinkieryzacji, podczas gdy zbyt długi płomień może skutkować przeniesieniem strefy wysokich temperatur w stronę wylotu pieca, co niekorzystnie wpływa na wymianę ciepła z materiałem surowcowym. Dzięki modelowaniu CFD można wyznaczyć optymalny kompromis, który zapewni pożądany profil termiczny wzdłuż pieca.

CFD pomaga także w ocenie jakości mieszania się paliw z powietrzem. Niedostateczne wymieszanie prowadzi do lokalnych stref niedoboru tlenu i powstawania tlenku węgla (CO) oraz związków organicznych, a także do obniżenia sprawności spalania. Symulacje przepływu w komorze palnikowej i strefach przy palniku pozwalają zidentyfikować obszary recyrkulacji, martwe strefy przepływu oraz kanały przepływu, którymi niespalone paliwo może wydostawać się dalej w głąb pieca. Na tej podstawie można modyfikować geometrię dysz powietrza pierwotnego i wtórnego, kąty wtrysku oraz rozmieszczenie wlotów.

Szczególne znaczenie ma modelowanie CFD w kontekście wzrostu udziału paliw alternatywnych w miksie energetycznym cementowni. Paliwa te, takie jak odpady komunalne, osady ściekowe czy biomasa, charakteryzują się niestabilnym składem i zmienną granulometrią, co utrudnia przewidywanie zachowania spalania metodami klasycznymi. Modele numeryczne umożliwiają analizę trajektorii cząstek paliwa alternatywnego, ich czasu przebywania w strefie wysokich temperatur oraz stopnia dopalenia. Pozwala to ocenić ryzyko tworzenia się osadów, powstawania niepożądanych faz w klinkierze czy nadmiernej emisji nieutlenionych składników.

Istotną korzyścią z wykorzystania CFD jest możliwość optymalizacji bilansu cieplnego całego układu piecowego. Analiza rozkładu temperatur wzdłuż pieca, wymiany ciepła pomiędzy gazami a materiałem oraz strat ciepła przez ściany pozwala wskazać miejsca o największym potencjale do poprawy. Na tej podstawie można np. zaproponować zmiany w izolacji, modyfikacje w systemie odzysku ciepła czy korekty w parametrach pracy chłodnika klinkieru. W praktyce przekłada się to na redukcję zużycia paliw i obniżenie kosztów produkcji.

Modelowanie CFD ma również znaczenie dla ochrony środowiska. Dokładne odwzorowanie procesów spalania umożliwia analizę powstawania tlenków azotu (NOx) i tlenków siarki (SOx), a także emisji pyłów. Dzięki temu możliwe jest zaprojektowanie takich warunków pracy pieca i palnika, które minimalizują ilość szkodliwych składników w spalinach przy zachowaniu jakości klinkieru. Przykładem jest dobór stopnia recyrkulacji spalin lub odpowiednie rozłożenie powietrza w strefach spalania pierwotnego i wtórnego, aby ograniczyć tworzenie się termicznych NOx bez pogorszenia efektywności spalania.

Poza optymalizacją spalania CFD wspiera analizę zjawisk związanych z powstawaniem i transportem pyłów. W piecu cementowym, a szczególnie w jego chłodniejszych partiach, drobne cząstki surowca i klinkieru mogą tworzyć osady na ścianach, w przewodach i cyklonach. Modelowanie trajektorii cząstek oraz ich współoddziaływania z przepływem gazów pomaga przewidywać miejsca potencjalnych zatorów, nagromadzeń oraz erozji. W konsekwencji umożliwia to modyfikacje geometrii kanałów, zmianę położenia klap, deflektorów czy dysz, aby zmniejszyć częstość nieplanowanych przestojów spowodowanych zablokowaniami.

Ważnym aspektem praktycznym jest możliwość testowania scenariuszy pracy, które w rzeczywistej instalacji byłyby trudne lub niebezpieczne do przeprowadzenia. Dzięki modelom CFD można symulować nagłe zmiany parametrów, takie jak spadek jakości paliwa, chwilowy ubytek powietrza lub gwałtowny wzrost wilgotności surowca. Analiza takich sytuacji pozwala z wyprzedzeniem opracować procedury reagowania, ustawienia automatyki oraz algorytmy sterowania, które zwiększają odporność instalacji na zakłócenia.

Model CFD staje się narzędziem komunikacji pomiędzy różnymi działami cementowni – od technologów, przez automatyków, po projektantów inwestycji. Wyniki w postaci map prędkości, temperatur, koncentracji składników czy widoków płomienia ułatwiają dyskusję i wspólne podejmowanie decyzji. Jednocześnie umożliwiają porównanie alternatywnych wariantów modernizacji przed podjęciem kosztownych działań inwestycyjnych. W efekcie CFD wspiera proces optymalizacji nie tylko od strony technicznej, lecz także ekonomicznej.

Praktyczne wyzwania, kalibracja modeli i kierunki rozwoju

Choć modelowanie CFD w analizie przepływu gazów w piecu obrotowym oferuje bardzo szerokie możliwości, jego skuteczność zależy od jakości danych wejściowych, doświadczenia zespołu projektowego oraz właściwej interpretacji wyników. Jednym z głównych wyzwań jest pozyskanie wiarygodnych informacji o właściwościach paliw i surowców. Zmienność składu paliw alternatywnych, zawartość wilgoci, niejednorodność granulometryczna czy zmienność zawartości części lotnych powodują, że modele te obarczone są niepewnością. Konieczne staje się prowadzenie regularnych analiz laboratoryjnych oraz aktualizacja parametrów modelu w miarę zmian w rzeczywistych warunkach eksploatacji.

Kalibracja modeli CFD polega na porównaniu wyników symulacji z danymi pomiarowymi z instalacji. Mogą to być pomiary temperatury gazów w wybranych przekrojach pieca, stężeń tlenu, CO, NOx w spalinach, a także dane o zużyciu paliwa i produkcji klinkieru. Różnice pomiędzy modelem a pomiarami wskazują, które założenia wymagają korekty – może to dotyczyć współczynników wymiany ciepła, modeli spalania, parametrów turbulencji czy sposobu odwzorowania promieniowania. Proces kalibracji jest iteracyjny i wymaga ścisłej współpracy pomiędzy zespołem modelującym a personelem zakładu.

Istotnym zagadnieniem jest także reprezentacja ruchu materiału w piecu obrotowym. W wielu modelach CFD materiał traktowany jest w sposób uproszczony – jako warstwa o zadanej temperaturze na powierzchni ściany lub osobna faza obecna w określonej części przekroju. Tymczasem rzeczywisty ruch mieszanki surowcowej jest bardzo złożony: obejmuje przesuw grawitacyjny, mieszanie się, tworzenie się warstw ślizgowych oraz stref przylegania do ściany. Dokładne odwzorowanie tych zjawisk wymagałoby pełnych modeli DEM (Discrete Element Method) sprzężonych z CFD, co jest możliwe, ale bardzo wymagające obliczeniowo.

W praktyce inżynierskiej stosuje się więc uproszczone podejścia, które pomijają pewne szczegóły mikrostruktury ruchu materiału, a koncentrują się na odtworzeniu kluczowych efektów makroskopowych, takich jak średni czas przebywania, tempo nagrzewania i zakres reakcji klinkieryzacji. Pomimo uproszczeń, poprawnie skalibrowane modele potrafią wiernie odtworzyć rozkład temperatur wzdłuż pieca oraz wpływ zmian parametrów spalania na jakość klinkieru.

Rozwój mocy obliczeniowej komputerów oraz algorytmów numerycznych sprzyja rosnącej dokładności symulacji. Coraz popularniejsze stają się modele hybrydowe, łączące zalety RANS i LES, pozwalające lepiej odwzorować duże struktury turbulentne przy akceptowalnym koszcie obliczeń. Z kolei w dziedzinie modelowania chemii spalania rośnie zainteresowanie redukowanymi mechanizmami kinetycznymi, które zachowują najważniejsze ścieżki reakcji, a jednocześnie są znacznie tańsze obliczeniowo niż pełne mechanizmy. To umożliwia bardziej wiarygodne oszacowanie emisji NOx, CO oraz produktów niecałkowitego spalania.

Kolejnym kierunkiem rozwoju jest integracja wyników CFD z systemami sterowania i optymalizacji online. Wizją wielu firm jest stworzenie cyfrowego bliźniaka pieca obrotowego – dynamicznego modelu, który w czasie zbliżonym do rzeczywistego odwzorowuje aktualny stan instalacji, korzystając z danych procesowych z systemów DCS i SCADA. Taki bliźniak może służyć do prognozowania skutków zmian nastaw sterowania, poszukiwania optymalnych punktów pracy czy nawet do automatycznej korekty wybranych parametrów. Choć pełna implementacja takich rozwiązań jest nadal wyzwaniem, pierwsze aplikacje w przemyśle cementowym już powstają.

Wraz z rosnącą presją na redukcję emisji CO₂ rośnie rola modelowania CFD w analizie nowych koncepcji procesowych. Dotyczy to zarówno optymalizacji tradycyjnych pieców, jak i oceny efektywności technologii wychwytu i składowania dwutlenku węgla (CCS/CCU). Symulacje przepływu w piecu, w połączeniu z modelami reakcji węglanów, umożliwiają m.in. ocenę wpływu zmian w składzie surowca czy wprowadzania paliw o niskiej zawartości węgla na całkowity ślad węglowy cementowni. Dzięki temu CFD staje się narzędziem nie tylko stricte technicznym, ale również strategicznym, wspierającym planowanie rozwoju zakładów w perspektywie wielu lat.

Należy podkreślić, że skuteczne wykorzystanie CFD wymaga odpowiedniego przygotowania użytkowników. Oprogramowanie komercyjne oferuje dziś przyjazne interfejsy, wbudowane biblioteki modeli i kreatory geometrii, jednak poprawne zdefiniowanie problemu, krytyczna ocena wyników oraz umiejętność powiązania ich z realiami pracy pieca wciąż wymagają wiedzy procesowej i doświadczenia. W wielu cementowniach powstają więc interdyscyplinarne zespoły, łączące kompetencje z zakresu technologii cementu, termodynamiki, mechaniki płynów i matematyki stosowanej. To właśnie takie zespoły są w stanie w pełni wykorzystać potencjał, jaki niesie ze sobą modelowanie numeryczne.

Znaczenie CFD w analizie przepływu gazów w piecu obrotowym będzie rosło wraz ze wzrostem wymagań środowiskowych, koniecznością dalszej poprawy efektywności energetycznej oraz presją kosztową na producentów cementu. Możliwość szybkiego testowania innowacyjnych rozwiązań, minimalizowania ryzyk inwestycyjnych i operacyjnych oraz ciągłej optymalizacji parametrów pracy sprawia, że technologia ta staje się nieodłącznym elementem nowoczesnego zarządzania procesem wypału klinkieru. Integracja symulacji CFD z innymi narzędziami inżynierskimi, systemami monitoringu i analityki danych tworzy spójny ekosystem, w którym decyzje podejmowane są w oparciu o rzetelne, wielowymiarowe analizy, a nie o wstępne założenia czy intuicję.

W tym kontekście piec obrotowy, mimo że jest urządzeniem znanym w przemyśle cementowym od ponad stu lat, staje się obiektem zaawansowanych, trójwymiarowych symulacji, pozwalających spojrzeć na jego pracę z zupełnie nowej perspektywy. Zastosowanie CFD do analizy przepływu gazów, spalania, wymiany ciepła oraz transportu cząstek umożliwia inżynierom dogłębne poznanie mechanizmów decydujących o wydajności, trwałości oraz wpływie instalacji na środowisko. W połączeniu z nowymi koncepcjami paliw, surowców i technologii redukcji emisji, narzędzie to staje się kluczowym elementem budowania efektywności i konkurencyjności współczesnych cementowni.