Spawanie stali jest jednym z kluczowych procesów, które umożliwiły gwałtowny rozwój przemysłu ciężkiego, infrastruktury oraz nowoczesnej energetyki. Od jakości połączeń spawanych zależy trwałość mostów, bezpieczeństwo konstrukcji stalowych, niezawodność rurociągów przesyłowych, a także efektywność pracy maszyn i urządzeń przemysłowych. W praktyce gospodarczej spawanie nie jest jedynie techniką łączenia materiałów, lecz spójnym systemem kompetencji, procedur, norm i technologii, bez których nie sposób wyobrazić sobie współczesnego przemysłu stalowego.

Charakterystyka stali i jej spawalności

Stal to stop żelaza z węglem oraz dodatkami stopowymi, który pozwala kształtować szeroki zakres własności mechanicznych i technologicznych. W kontekście procesów łączenia szczególne znaczenie ma pojęcie spawalności, rozumianej jako zdolność materiału do tworzenia trwałych połączeń przy zachowaniu wymaganych parametrów wytrzymałości, udarności i odporności na pękanie. Stale konstrukcyjne, konstrukcyjno–wytrzymałościowe, wysokostopowe oraz odporne na korozję wykazują odmienne zachowanie w procesach spawania, co wymusza różne strategie przygotowania złączy oraz doboru technologii.

Podstawowy podział stali ze względu na zawartość węgla obejmuje stale niskowęglowe, średniowęglowe oraz wysokowęglowe. Stale niskowęglowe (do ok. 0,25% C) uznawane są zazwyczaj za materiały o bardzo dobrej spawalności, wykorzystywane powszechnie w budownictwie, konstrukcjach halowych, zbiornikach i elementach maszyn. Przyrost zawartości węgla oraz dodatków stopowych (Cr, Mo, V, Ni, Mn itp.) skutkuje większą twardością, podwyższoną wytrzymałością, ale też rosnącą skłonnością do powstawania pęknięć zimnych i gorących, co ma krytyczne znaczenie przy projektowaniu technologii spawania.

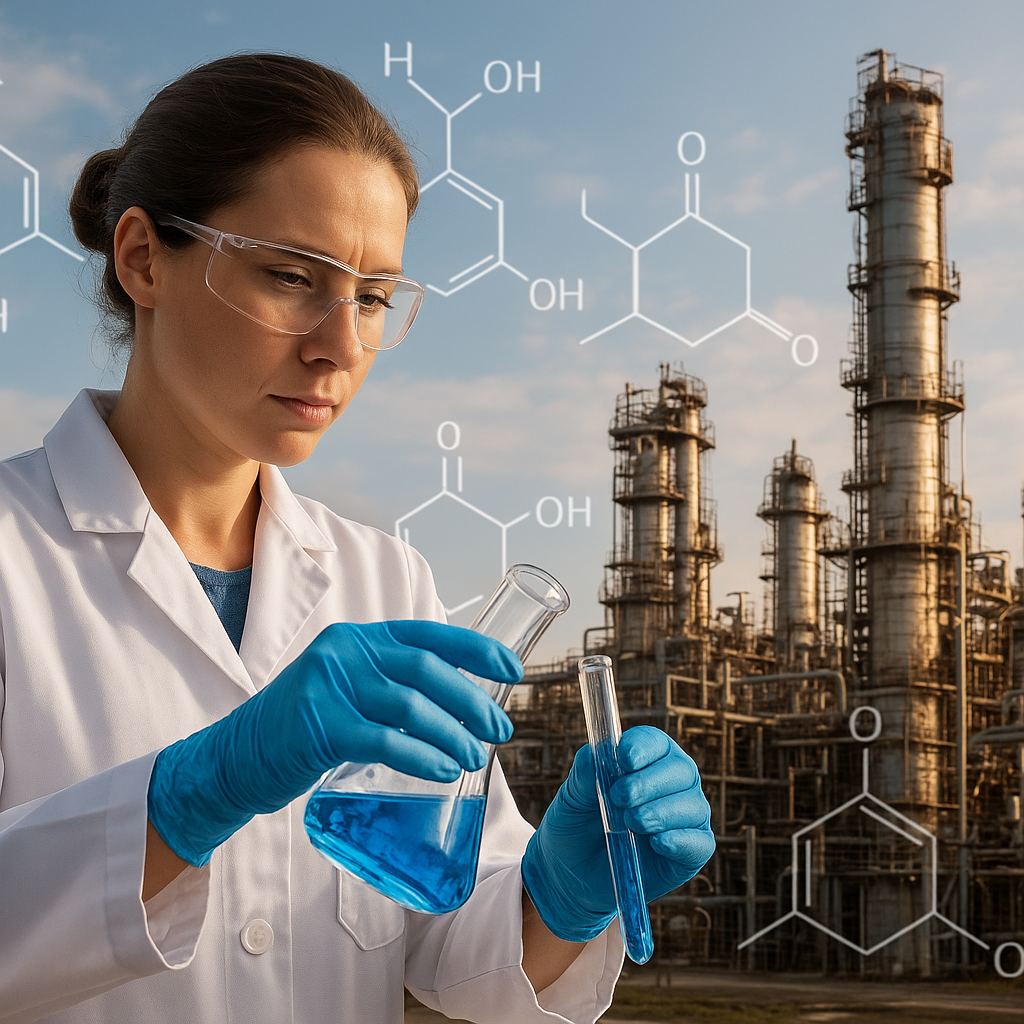

Jednym z kluczowych pojęć używanych przez inżynierów jest równoważnik węgla CE (Carbon Equivalent), który w sposób liczbowy opisuje wpływ pierwiastków stopowych na hartowność i podatność materiału na pękanie. Wysoka wartość CE wymaga zastosowania bardziej restrykcyjnych procedur: podgrzewania wstępnego, kontrolowanego chłodzenia, doboru odpowiednich materiałów dodatkowych, a także precyzyjnego ustalania energii liniowej łuku. Prawidłowa ocena spawalności stali ma decydujące znaczenie dla trwałości połączeń w przemyśle energetycznym, petrochemicznym, offshore oraz konstrukcjach mostowych.

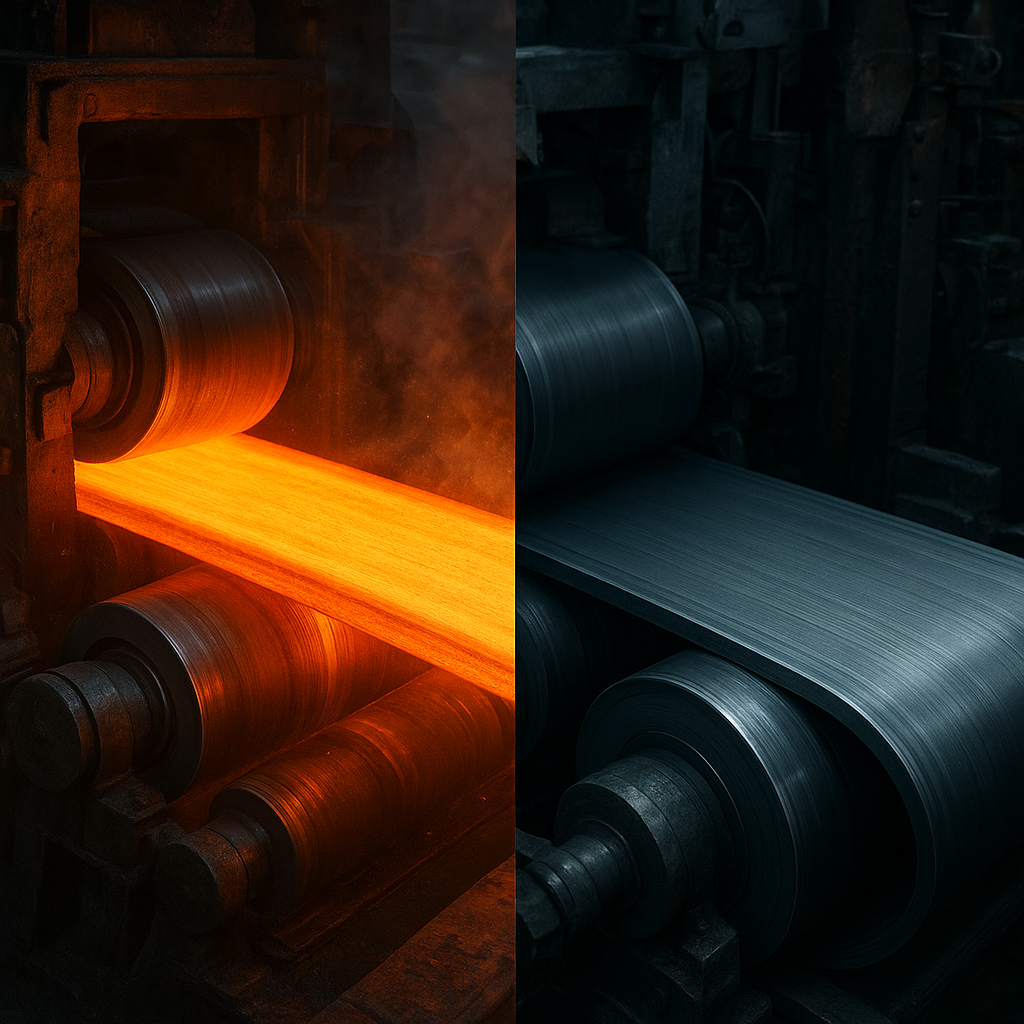

Istotnym aspektem przygotowania do spawania jest także stan powierzchni i geometrii elementów. Zanieczyszczenia, takie jak tlenki, rdza, farby, oleje czy zgorzelina walcownicza, prowadzą do powstawania wtrąceń gazowych, porów oraz braku przetopu. W konstrukcjach odpowiedzialnych wymaga się dokładnego usuwania tych warstw poprzez szlifowanie, śrutowanie, wytrawianie lub piaskowanie, a w przypadku stali trudno spawalnych również stosowania specjalnych ukosowań i przygotowania brzegów. Kontrolowana geometria rowka spawalniczego wpływa na rozkład naprężeń, umożliwia odpowiednie ułożenie materiału dodatkowego i skraca czas realizacji złącza.

W zastosowaniach przemysłowych rośnie znaczenie stali specjalnych: wysokowytrzymałych (HSLA), odpornych na podwyższone temperatury, stali duplex i superduplex oraz stali żarowytrzymałych. Zapewniają one lepszą relację masy do nośności i wyższą odporność na agresywne media, ale jednocześnie wymagają zaawansowanej wiedzy materiałoznawczej. Ich spawalność często zależy od bardzo wąskiego okna technologicznego, w którym konieczne jest utrzymanie ściśle określonego zakresu temperatury międzyściegowej, czasu chłodzenia i energii liniowej, aby zapobiec niekorzystnym przemianom fazowym.

Nie można pominąć także znaczenia norm i wytycznych określających wymagania dla spoin w przemyśle stalowym. Standardy takie jak EN ISO 5817, EN ISO 15614 czy normy sektorowe (np. EN 1090 dla konstrukcji stalowych i aluminiowych) narzucają kryteria jakościowe, klasy wykonania oraz dopuszczalne niezgodności spawalnicze. Przemysł wymaga dziś, aby technologie spawania były nie tylko efektywne, ale też w pełni udokumentowane, z kwalifikacją personelu i procedur, a także powtarzalne, co wprost przekłada się na bezpieczeństwo i koszty eksploatacji obiektów.

Najważniejsze metody spawania stali w przemyśle

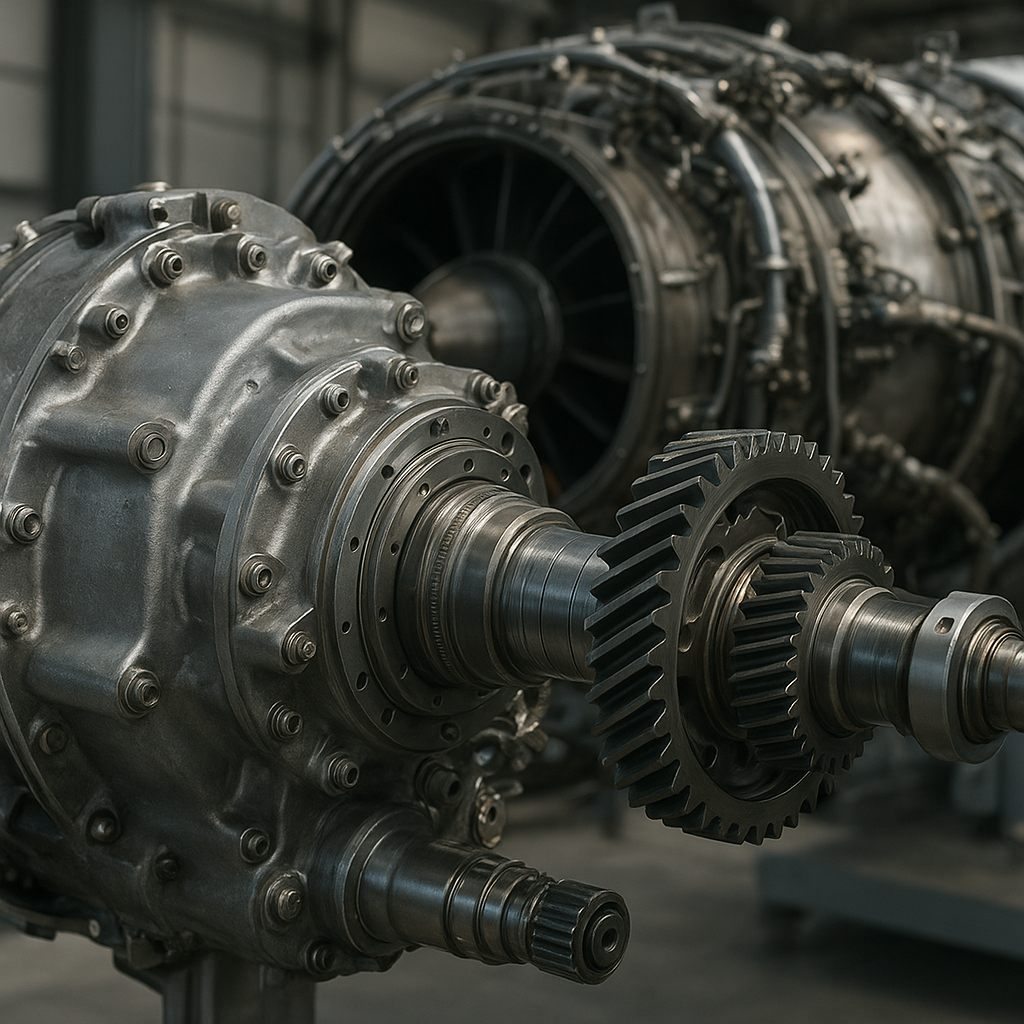

Różnorodność gatunków stali, grubości elementów, warunków pracy oraz skali produkcji sprawia, że w przemyśle stalowym stosuje się wiele metod spawania łukowego, gazowego i wiązkowego. Dobór technologii jest kompromisem pomiędzy wydajnością, kosztem, jakością spoiny i wymaganiami konstrukcyjnymi. Wśród metod najpowszechniej stosowanych można wyróżnić: MMA (111), MIG/MAG (131/135/136), TIG (141), spawanie łukiem krytym SAW (121) oraz nowoczesne procesy hybrydowe i laserowe.

Spawanie łukowe elektrodą otuloną MMA (111)

Proces MMA bazuje na spalaniu otulonej elektrody metalowej, w której rdzeń pełni funkcję materiału dodatkowego, a otulina – źródła gazów ochronnych i żużla zabezpieczającego ciekły metal przed utlenianiem. To metoda wyjątkowo uniwersalna, sprawdzająca się zarówno przy montażu konstrukcji w warsztacie, jak i w warunkach terenowych oraz naprawach awaryjnych. Stosunkowo prosta aparatura, odporność na warunki atmosferyczne i możliwość spawania niemal we wszystkich pozycjach sprawia, że MMA nadal pozostaje ważnym procesem w stoczniach, budownictwie, przemyśle górniczym i energetycznym.

W kontekście spawania stali metoda MMA jest szczególnie ceniona przy łączeniu elementów o znacznej grubości, tam gdzie konieczne jest precyzyjne formowanie ściegu i dobra penetracja złącza. Dobór rodzaju elektrody (rutylowa, zasadowa, celulozowa) pozwala kontrolować charakterystykę łuku, ilość rozprysku, własności mechaniczne spoiny oraz zdolność do pracy w niskich temperaturach. Elektrody zasadowe umożliwiają uzyskanie metalu o wysokiej udarności, co ma istotne znaczenie w konstrukcjach narażonych na obciążenia dynamiczne, jak np. dźwigi, suwnice czy ramy maszyn.

Istotnym ograniczeniem MMA jest stosunkowo niska wydajność i konieczność częstej zmiany elektrody, co zmniejsza efektywność w produkcji seryjnej i automatyzowanej. Mimo to technologia ta pozostaje niezastąpiona tam, gdzie wymagane jest spawanie w trudnych warunkach, na dużej wysokości, w ograniczonej przestrzeni lub przy elementach o skomplikowanej geometrii. W wielu zakładach elektrodą otuloną wykonuje się ściegi graniowe w złączach grubościennych, a kolejne warstwy są uzupełniane metodami bardziej wydajnymi, takich jak MAG lub SAW.

Spawanie MAG/MIG (135/136/131) w osłonie gazów

Spawanie MAG/MIG to proces, w którym łuk elektryczny pali się pomiędzy topliwą elektrodą drutową a spawanym materiałem, w osłonie gazów ochronnych – aktywnych (MAG, głównie CO₂ lub mieszaniny Ar+CO₂) lub obojętnych (MIG, argon, hel). MAG jest podstawową metodą spawania stali w przemyśle ze względu na wysoką wydajność, łatwość mechanizacji, dobrą kontrolę parametrów oraz stosunkowo niskie koszty eksploatacji sprzętu. Znajduje szerokie zastosowanie w produkcji konstrukcji stalowych, sektorze motoryzacyjnym, produkcji maszyn, zbiorników ciśnieniowych i rurociągów.

Dobór drutu elektrodowego i mieszaniny gazów ma znaczący wpływ na kształt spoiny, ilość odprysków, głębokość wtopienia i własności mechaniczne złącza. Dla stali niestopowych i niskostopowych stosuje się najczęściej druty lity oraz topnikowe (np. metoda 136), przy czym te drugie dobrze sprawdzają się przy pracy w pozycjach przymusowych oraz w warunkach terenowych, gdzie stosowanie czystych gazów ochronnych jest utrudnione. W przypadku stali wysokowytrzymałych dobiera się specjalne druty stopowe, zapewniające odpowiednią odporność na pękanie i utrzymanie parametrów wytrzymałościowych w strefie spoiny.

W nowoczesnych liniach produkcyjnych MAG jest często zautomatyzowany poprzez roboty spawalnicze, co umożliwia uzyskanie powtarzalnej jakości oraz znaczące zmniejszenie udziału prac ręcznych. Robotyzacja procesu wymaga jednak rygorystycznej kontroli geometrii detali, czystości powierzchni i stabilności mocowania, aby ograniczyć do minimum odchylenia pozycji łuku. W przypadku dużych serii elementów, takich jak ramy pojazdów, profile stalowe czy konstrukcje modułowe, zrobotyzowane spawanie MAG jest jednym z najbardziej opłacalnych rozwiązań.

Do wyzwań technologicznych MAG należy kontrola wprowadzonego ciepła i związanych z tym odkształceń. W cienkościennych konstrukcjach stalowych, szczególnie w sektorze automotive, nadmierne nagrzewanie może skutkować deformacjami i utratą wymiarowości. Rozwiązaniem są tu impulsywne źródła prądu, tryby przenoszenia metalu typu puls, CMT czy pryskanie kontrolowane, które ograniczają ilość wprowadzonego ciepła przy zachowaniu odpowiedniej głębokości przetopu i wysokiej jakości powierzchni spoin.

Spawanie TIG (141) i procesy precyzyjne

Spawanie TIG wykorzystuje nietopliwą elektrodę wolframową w osłonie gazu obojętnego (najczęściej argonu), a materiał dodatkowy jest podawany ręcznie lub mechanicznie, w zależności od potrzeb. Ta metoda zapewnia wyjątkowo wysoką kontrolę jeziorka, bardzo czystą spoinę i minimalną ilość rozprysków. W przemyśle stalowym TIG stosowany jest przede wszystkim tam, gdzie liczy się najwyższa jakość połączeń: w rurociągach wysokociśnieniowych, aparaturze chemicznej, zbiornikach dla przemysłu spożywczego, farmaceutycznego oraz w elementach konstrukcji narażonych na pracę w ekstremalnych warunkach.

Wielką zaletą TIG jest możliwość precyzyjnego kształtowania łuku i jeziorka, co pozwala na spawanie bardzo cienkich blach oraz elementów o skomplikowanej geometrii. Metoda ta jest preferowana przy łączeniu stali nierdzewnych, stali odpornej na korozję oraz materiałów różnoimiennych (np. stal–nikiel). Dla wielu konstrukcji krytycznych pierwsze ściegi, szczególnie w złączach rur, wykonuje się właśnie TIG-iem, a kolejne warstwy uzupełnia się bardziej wydajną metodą MAG, łącząc w ten sposób wysoką jakość z szybkością.

Jednocześnie TIG cechuje się niższą wydajnością w porównaniu z MAG/MIG, stąd w przemyśle ciężkim stosuje się go raczej wybiórczo, tam gdzie inne metody nie gwarantują wymaganych własności lub czystości metalu. Rozwój technologii inwertorowych, zastosowanie pulsacji prądu i automatyzacja obrotu rur pozwalają jednak zwiększyć efektywność TIG w aplikacjach seryjnych, zwłaszcza w przemyśle rurowym, ciepłowniczym i gazowniczym.

Spawanie łukiem krytym SAW (121)

Spawanie łukiem krytym jest procesem, w którym łuk pali się pomiędzy drutem elektrodowym a spawanym materiałem, całkowicie osłonięty ziarnistym topnikiem. Topnik stapia się częściowo, tworząc warstwę żużla, który zabezpiecza ciekły metal przed kontaktem z atmosferą, a jednocześnie wpływa na skład chemiczny spoiny. Proces SAW pozwala na osiąganie bardzo wysokich wydajności przy łączeniu grubych elementów stalowych, takich jak blachy na konstrukcje mostowe, zbiorniki magazynowe, kadłuby statków czy pierścienie dla energetyki wiatrowej.

W przypadku spawania łukiem krytym kluczowe znaczenie ma dobór kombinacji drut–topnik oraz parametrów prądowo-napięciowych. Możliwe jest stosowanie zarówno pojedynczych, jak i wielodrutowych systemów elektrodowych, co jeszcze bardziej zwiększa wydajność procesu. SAW jest szczególnie skuteczne przy długich, prostych spoinach pachwinowych oraz czołowych wykonywanych w pozycji podolnej, gdzie ograniczenia związane z pozycją nie wpływają negatywnie na kształt złącza.

Technologia ta jest silnie powiązana z automatyzacją: zwykle elementy spawane są z wykorzystaniem wózków, podajników i obrotników, co minimalizuje udział pracy ręcznej i podnosi powtarzalność jakości. Dzięki temu możliwe jest uzyskanie głębokiej penetracji, równomiernego rozkładu własności mechanicznych w całej długości złącza oraz ograniczenie ilości niezgodności, takich jak pęcherze, przyklejenia czy brak przetopu. Jednakże SAW wymaga precyzyjnego przygotowania brzegów i ich ustawienia, a także odpowiednio dużej skali produkcji, aby inwestycja w sprzęt była ekonomicznie uzasadniona.

Nowoczesne procesy: spawanie laserowe, hybrydowe i wiązką elektronów

W najbardziej zaawansowanych obszarach przemysłu stalowego rozwijają się technologie wykorzystujące skoncentrowane wiązki energii, takie jak spawanie laserowe, hybrydowe (laser+MAG) czy spawanie wiązką elektronów. Charakteryzują się one bardzo wysoką gęstością energii, co umożliwia tworzenie wąskich, głęboko wtopionych złączy przy minimalnej strefie wpływu ciepła. Pozwala to zmniejszyć odkształcenia, ograniczyć naprężenia własne oraz skrócić czas obróbki po spawaniu.

Spawanie laserowe stali znajduje zastosowanie m.in. w przemyśle motoryzacyjnym, kolejowym, przy produkcji cienkościennych profili, konstrukcji modułowych i elementów o wysokich wymaganiach estetycznych. Z kolei procesy hybrydowe, łączące zalety lasera i MAG, pozwalają spawać grubsze sekcje stalowe przy zachowaniu wysokiej prędkości i dobrego przetopu. Spawanie wiązką elektronów, realizowane w próżni, stosowane jest głównie w przemyśle wysokich technologii, gdzie wymagana jest wyjątkowa jakość metalu spoiny i ograniczenie wtrąceń do absolutnego minimum.

Choć koszty inwestycyjne w technologie wiązkowe są wysokie, ich zastosowanie w produkcji seryjnej i masowej może przynieść znaczne oszczędności wynikające z redukcji czasu procesu, mniejszych odkształceń i skrócenia łańcucha technologicznego (mniej operacji przygotowawczych i wykończeniowych). W połączeniu z zaawansowanymi systemami sterowania i skanerami śledzącymi szczeliny, procesy te stają się ważnym elementem transformacji przemysłu stalowego w kierunku wyższej wydajności i automatyzacji.

Technologie, automatyzacja i kontrola jakości w przemyśle stalowym

Nowoczesny przemysł stalowy nie opiera się wyłącznie na doborze konkretnej metody spawania. Równie istotne są technologie towarzyszące, systemy automatyzacji, oprogramowanie wspierające projektowanie złączy oraz zaawansowane techniki kontroli jakości. Inżynieria spawalnicza staje się dziedziną interdyscyplinarną, łączącą wiedzę materiałoznawczą, mechanikę konstrukcji, informatykę i teorię sterowania.

Automatyzacja i robotyzacja procesów

W przemyśle stalowym rośnie udział zrobotyzowanych stanowisk spawania, szczególnie w sektorach produkcji seryjnej i wielkoseryjnej. Roboty przemysłowe wyposażone w źródła MAG, TIG czy głowice laserowe pozwalają osiągnąć wysoką powtarzalność, skrócić czas cyklu i ograniczyć wpływ czynnika ludzkiego na jakość spoin. Programowanie offline, z wykorzystaniem modeli 3D konstrukcji, umożliwia przygotowanie trajektorii spawania jeszcze przed wykonaniem pierwszego detalu, co przyspiesza wdrożenia nowych wyrobów.

Automatyzacja obejmuje nie tylko ruch samego robota, lecz także systemy pozycjonowania detali, obrotniki, manipulatory, podajniki drutu oraz zintegrowane sensory. Popularne są rozwiązania śledzenia łuku i krawędzi, które na bieżąco korygują położenie palnika, kompensując odchyłki wykonania elementów stalowych. W zastosowaniach o najwyższych wymaganiach funkcjonują także systemy monitorowania parametrów procesu w czasie rzeczywistym – rejestrujące napięcie łuku, prąd, prędkość podawania drutu, przepływ gazu czy energię liniową.

Automatyzacja znajduje zastosowanie nie tylko w dużych koncernach, lecz także w średnich zakładach konstrukcji stalowych, gdzie powtarzalność komponentów i wymagania jakościowe uzasadniają inwestycje w zrobotyzowane cele spawalnicze. Współczesne systemy są coraz bardziej elastyczne, pozwalając przezbrajać stanowisko do różnych typów złączy, co ma znaczenie przy produkcji krótszych serii, charakterystycznej dla sektora budownictwa, kolejnictwa czy przemysłu maszynowego.

Zarządzanie ciepłem, odkształceniami i naprężeniami

Jednym z najważniejszych zagadnień technologii spawania stali jest kontrola wprowadzanego ciepła oraz wynikających z niego odkształceń i naprężeń własnych. Nierównomierne nagrzewanie i chłodzenie złącza prowadzi do skurczu spoiny, wygięć, skręceń oraz lokalnych koncentracji naprężeń, które mogą zapoczątkować pęknięcia zmęczeniowe. W celu minimalizacji tych efektów stosuje się odpowiednie sekwencje spawania, podział na odcinki oraz techniki takie jak spawanie symetryczne lub naprzemienne.

W przypadku stali o podwyższonej zawartości węgla lub wysokostopowych niezbędne bywa podgrzewanie wstępne, które spowalnia proces chłodzenia i ogranicza ryzyko powstawania twardych, kruchych struktur w strefie wpływu ciepła. Temperaturę międzyściegową należy utrzymywać w zalecanym przedziale, kontrolując ją pirometrami lub kredami termicznymi. Po zakończeniu spawania często stosuje się wyżarzanie naprężeniowe, pozwalające zredukować naprężenia własne i poprawić plastyczność złącza, co ma kluczowe znaczenie w zbiornikach ciśnieniowych i elementach pracujących pod wpływem zmiennych obciążeń.

Inżynierowie korzystają obecnie z narzędzi symulacji numerycznej, aby przewidywać rozkład temperatur i naprężeń podczas spawania. Modele MES umożliwiają analizę wpływu kolejności układania ściegów, rodzaju rowka, geometrii konstrukcji i parametrów energetycznych na końcowy stan konstrukcji. Dzięki temu możliwe jest optymalizowanie technologii jeszcze na etapie projektowania, co ogranicza ryzyko kosztownych poprawek i przestojów w produkcji.

Kontrola jakości złączy spawanych

Jakość połączeń spawanych w przemyśle stalowym jest weryfikowana za pomocą zestawu badań nieniszczących i niszczących, dobieranych w zależności od klasy konstrukcji, rodzaju zastosowanej stali i wymagań normatywnych. Badania wizualne pozwalają wykryć niezgodności powierzchniowe, takie jak pęknięcia, podtopienia, nadlewy, przyklejenia czy brak spójności spoiny. Uzupełniają je metody penetracyjne i magnetyczno-proszkowe, szczególnie skuteczne przy wykrywaniu nieciągłości wychodzących na powierzchnię lub znajdujących się płytko pod nią.

Dla konstrukcji odpowiedzialnych kluczowe znaczenie mają badania objętościowe – ultradźwiękowe i radiograficzne – które umożliwiają wykrycie wewnętrznych niezgodności, takich jak pęcherze gazowe, żużel, niepołączone obszary oraz pęknięcia wewnętrzne. Na tej podstawie ocenia się, czy złącze spełnia kryteria określone w normach jakościowych, np. EN ISO 5817, lub w dokumentacji projektowej. W razie stwierdzenia przekroczenia dopuszczalnych wartości złącze podlega naprawie, a cały proces jest dokumentowany, co ma znaczenie dla późniejszej eksploatacji i ewentualnych analiz przyczyn uszkodzeń.

Równolegle prowadzi się badania niszczące, w tym próby rozciągania, zginania, udarności, twardości oraz badania metalograficzne. Pozwalają one ocenić rzeczywiste własności mechaniczne metalu spoiny i strefy wpływu ciepła oraz sprawdzić, czy technologia spawania nie doprowadziła do nadmiernego wzrostu twardości, kruchości lub niekorzystnych zmian strukturalnych. Wyniki tych prób stanowią podstawę kwalifikacji technologii (WPQR) i służą do opracowania instrukcji technologicznych (WPS) stosowanych w produkcji.

Coraz większą rolę odgrywają również systemy cyfrowe wspierające nadzór nad procesem spawania. Rejestrują one parametry pracy, porównują je z zapisanymi oknami procesowymi i sygnalizują odchyłki. Dzięki temu możliwe jest szybkie wychwycenie problemów na etapie wykonywania spoin, zanim doprowadzą one do powstania niezgodności wymagających kosztownych napraw. Integracja danych z systemami zarządzania produkcją umożliwia także analizę wydajności, zużycia materiałów dodatkowych oraz obciążenia stanowisk, co wspiera podejmowanie decyzji organizacyjnych.

Przemysł stalowy stoi obecnie przed wyzwaniami związanymi z ograniczaniem zużycia energii, redukcją emisji i zwiększaniem trwałości konstrukcji. Spawanie stali – dzięki rozwojowi metod, materiałów dodatkowych, automatyzacji oraz zaawansowanej kontroli jakości – pozostaje jednym z najważniejszych narzędzi służących do budowy infrastruktury i urządzeń odpowiadających tym wymaganiom. Zdolność do łączenia różnorodnych gatunków stali przy zapewnieniu wysokiej niezawodności złączy stanowi fundament konkurencyjności nowoczesnego przemysłu stalowego na rynkach globalnych.