Nanotechnologia zrewolucjonizowała wiele gałęzi przemysłu, a jednym z najbardziej dynamicznie rozwijających się obszarów jest sektor tekstyliów technicznych. Włókna o średnicy liczonych w nanometrach pozwalają tworzyć materiały o właściwościach niedostępnych dla klasycznych przędz: od ekstremalnie skutecznej filtracji, przez funkcjonalne wyroby medyczne, po inteligentne tkaniny ochronne. Rozwój technologii wytwarzania nanowłókien oraz ich integracja z tradycyjnymi strukturami włókienniczymi otwiera zupełnie nowe możliwości projektowania tekstyliów przeznaczonych nie tylko do odzieży, ale także do zastosowań przemysłowych, militarnych, medycznych i środowiskowych.

Podstawy budowy i właściwości nanowłókien

Nanowłókna to struktury włókiennicze o średnicy zwykle poniżej 1000 nm, a bardzo często w przedziale 50–500 nm. Tak drastyczne zmniejszenie średnicy w porównaniu z klasycznymi włóknami (mikrometry) powoduje istotne zmiany w ich charakterystyce fizycznej, chemicznej i mechanicznej. Najważniejszym efektem miniaturyzacji jest gigantyczny wzrost stosunku powierzchni do masy, a co za tym idzie – maksymalne wykorzystanie powierzchni kontaktu z otoczeniem. Dzięki temu możliwe jest tworzenie tekstyliów o wysokiej reaktywności, świetnych właściwościach barierowych, a także zdolności do kontrolowanego uwalniania substancji aktywnych.

W przemyśle tekstylnym nanowłókna powstają zazwyczaj z polimerów syntetycznych, takich jak poliakrylonitryl, poliuretan, poliamidy czy poli(kwas mlekowy), ale coraz większą rolę odgrywają również biopolimery, m.in. chitozan, kolagen czy celuloza. Wybór surowca wpływa na takie cechy jak biodegradowalność, hydrofilowość, przewodzenie ładunku elektrycznego czy odporność chemiczna. Struktura wewnętrzna, czyli morfologia, także może być kształtowana – tworzy się nanowłókna lite, porowate, rdzeń–płaszcz, a nawet wieloskładnikowe hybrydy.

Dla tekstyliów technicznych kluczowe znaczenie mają następujące właściwości nanowłókien:

- ogromna powierzchnia właściwa, umożliwiająca intensywne procesy sorpcji i wymiany masy,

- wysoka skuteczność filtracji drobnych cząstek, aerozoli i mikroorganizmów przy relatywnie niskim oporze przepływu,

- możliwość precyzyjnej modyfikacji chemicznej powierzchni, np. w celu nadania właściwości przeciwbakteryjnych lub hydrofobowych,

- dobra biozgodność wybranych polimerów, istotna w zastosowaniach medycznych,

- łatwość łączenia z klasycznymi strukturami włókienniczymi (tkaniny, dzianiny, włókniny), co pozwala tworzyć materiały wielowarstwowe.

Ostateczna funkcjonalność tekstyliów technicznych opartych na nanowłóknach zależy nie tylko od samego materiału, ale również od architektury warstwy: gęstości, rozkładu średnic, porowatości oraz ułożenia włókien w matrycy. Inżynieria struktury jest tu równie istotna jak dobór polimeru.

Metody wytwarzania nanowłókien w przemyśle tekstylnym

Najbardziej rozpowszechnioną metodą wytwarzania nanowłókien stosowaną w sektorze tekstyliów technicznych jest elektroprzędzenie (electrospinning). Proces ten polega na wykorzystaniu pola elektrycznego wysokiego napięcia do formowania strumienia roztworu lub stopu polimeru, który ulega wydłużeniu, rozciągnięciu i wysuszeniu w postaci bardzo cienkich włókien. Strumień ciekłego polimeru jest wyrzucany z dyszy lub kapilary w kierunku kolektora pełniącego rolę elektrody przeciwnej. W trakcie lotu rozpuszczalnik odparowuje, a na powierzchni kolektora osadza się warstwa włóknista o niezwykle drobnej średnicy.

Na właściwości wytwarzanych nanowłókien wpływa ogromna liczba parametrów procesowych, m.in.:

- rodzaj i stężenie polimeru w roztworze,

- napięcie przyłożone między dyszą a kolektorem,

- odległość dyszy od kolektora,

- natężenie wypływu roztworu,

- warunki otoczenia: temperatura, wilgotność, obecność rozpuszczalników w powietrzu.

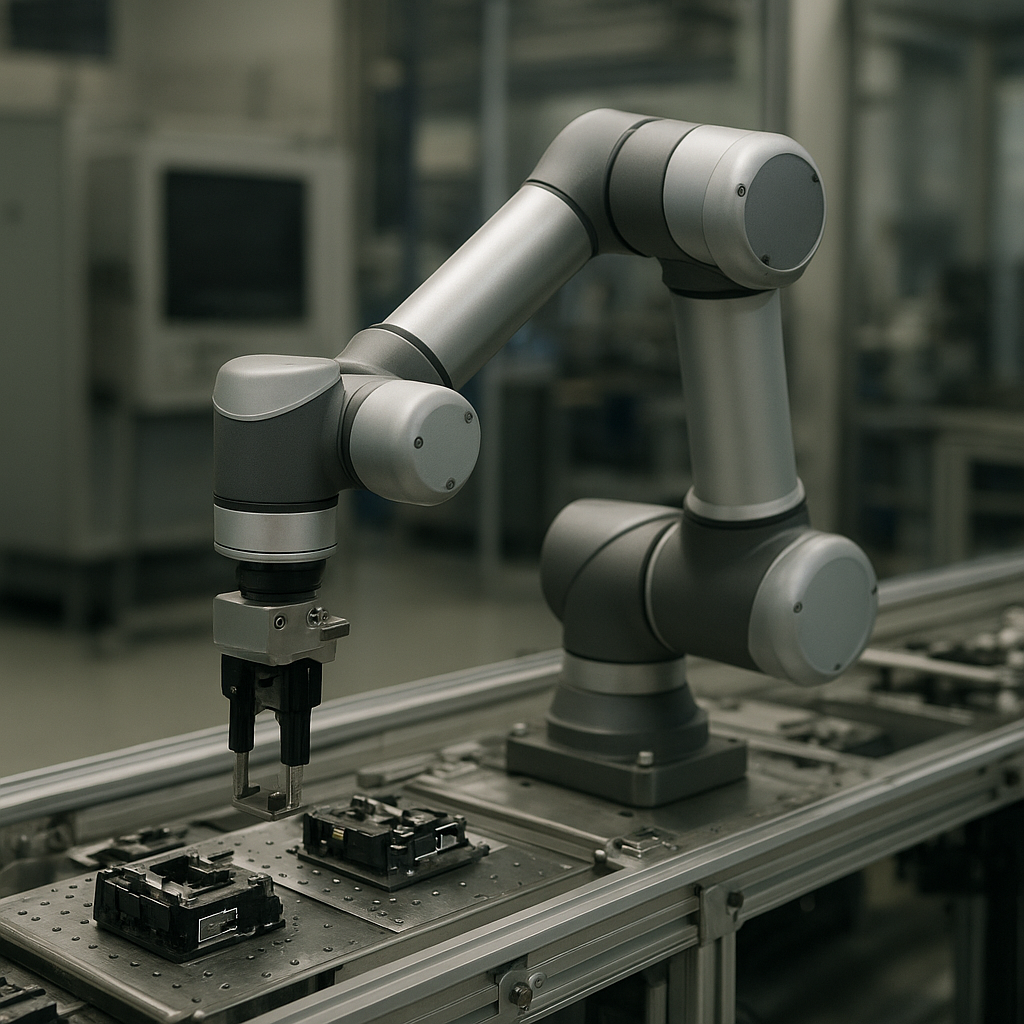

Dzięki odpowiedniej parametryzacji można sterować średnicą włókien, rozkładem porów oraz orientacją struktury. W przypadku tekstyliów technicznych szczególnie ważne jest uzyskanie powtarzalności procesu, dlatego powstają zaawansowane systemy wielodyszowe, bębnowe lub taśmowe, pozwalające na produkcję ciągłych mat nanowłóknistych w skali przemysłowej.

Oprócz klasycznego elektroprzędzenia rozwijane są również inne technologie:

- Przędzenie z roztopionego polimeru – eliminuje konieczność stosowania rozpuszczalników, co jest korzystne środowiskowo, lecz wymaga precyzyjnego zarządzania temperaturą i lepkością stopu.

- Przędzenie siłami odśrodkowymi – wykorzystuje siłę odśrodkową do rozciągania strumieni roztworu lub stopu polimeru, umożliwiając wytwarzanie nanowłókien przy niższych napięciach elektrycznych lub ich całkowitym braku.

- Przędzenie rozdmuchowe (melt-blown w wersji nanowłóknistej) – polega na wykorzystaniu gorącego strumienia gazu do rozciągania mikro- i nanowłókien z roztopionego polimeru, co jest szczególnie interesujące dla filtrów powietrza i masek ochronnych.

w celu integracji nanowłókien z klasycznymi nośnikami tekstylnymi, nanowłóknistą warstwę formuje się bezpośrednio na podłożu, takim jak włóknina spunbond, cienka tkanina czy dzianina. Powstaje wówczas układ kompozytowy, w którym warstwa nanowłóknista pełni funkcję aktywną (filtrującą, barierową, katalityczną), a warstwa nośna dostarcza wytrzymałość mechaniczną i stabilność wymiarową. Takie podejście jest kluczowe dla wdrożeń przemysłowych, ponieważ czyste maty nanowłókniste, choć funkcjonalnie imponujące, są z reguły kruche i trudne w samodzielnej obróbce.

Coraz większe znaczenie zyskuje również funkcjonalizacja nanowłókien już na etapie wytwarzania. Do roztworu polimerowego dodaje się np. nanocząstki srebra, tlenków metali, pigmenty przewodzące, substancje lecznicze, enzymy lub barwniki luminescencyjne. Dzięki temu powstają wielofunkcyjne tekstylia techniczne o kontrolowanych właściwościach optycznych, elektrycznych, antybakteryjnych czy katalitycznych.

Zastosowania nanowłókien w tekstyliach technicznych

Materiały filtracyjne i ochrona indywidualna

Jednym z najważniejszych obszarów zastosowań nanowłókien w przemyśle tekstylnym są wyspecjalizowane materiały filtracyjne. Warstwy nanowłókniste, dzięki bardzo drobnej strukturze porów, zatrzymują cząstki znacznie mniejsze niż klasyczne włókniny, przy zachowaniu relatywnie niskich spadków ciśnienia. Pozwala to produkować filtry powietrza o wysokiej klasie skuteczności, stosowane w systemach HVAC, w pomieszczeniach czystych, w przemyśle farmaceutycznym i elektronicznym.

Nanowłókna doskonale sprawdzają się także w filtrach do ochrony dróg oddechowych. Maski i półmaski wyposażone w warstwę nanowłóknistą mogą skuteczniej zatrzymywać cząstki pyłów zawieszonych PM2.5 i PM1, aerozole wirusowe oraz bakterie. Jednocześnie cienka warstwa nanowłókien umożliwia zachowanie komfortu użytkowania dzięki stosunkowo niskiemu oporowi oddechowemu. Tekstylia filtracyjne tego typu znajdują zastosowanie zarówno w ochronie pracowników w przemyśle chemicznym, górnictwie czy rolnictwie, jak i w ochronie ludności w obszarach o silnym zanieczyszczeniu powietrza.

W kategorii ochrony indywidualnej nanowłókna są wykorzystane również w zaawansowanej odzieży barierowej. W połączeniu z hydrofobowymi wykończeniami umożliwiają tworzenie odzieży chroniącej przed mikroorganizmami, cieczami agresywnymi, a nawet przed działaniem niektórych substancji chemicznych. Cienka, porowata warstwa nanowłóknista może blokować przenikanie kropelek cieczy i aerozoli, jednocześnie pozwalając na dyfuzję pary wodnej i par potu, dzięki czemu komfort termiczny użytkownika jest znacznie lepszy niż w przypadku materiałów powłokowych o strukturze pełnej.

Tekstylia medyczne i biomedyczne

Tekstylia techniczne dla sektora medycznego korzystają z wyjątkowej struktury nanowłókien w wielu obszarach. Jednym z nich są opatrunki specjalistyczne. Maty nanowłókniste wytwarzane z biozgodnych i często biodegradowalnych polimerów zapewniają optymalne warunki gojenia ran: chronią przed infekcją, utrzymują odpowiednią wilgotność, a jednocześnie przepuszczają gazy. Dodatkowo można w nich umieszczać substancje lecznicze, takie jak antybiotyki, środki przeciwzapalne czy czynniki wspomagające angiogenezę. Stopniowe uwalnianie substancji z warstwy nanowłóknistej przekłada się na wydłużone działanie terapeutyczne.

W inżynierii tkankowej nanowłókna pełnią rolę rusztowań (scaffoldów), na których komórki mogą się adhezyjnie osadzać, namnażać i różnicować. Struktura przypominająca naturalną macierz zewnątrzkomórkową sprzyja integracji z tkanką organizmu. Zastosowania obejmują m.in. regenerację skóry, chrząstki, naczyń krwionośnych oraz nerwów. Wiele badań dotyczy hybrydowych struktur zawierających zarówno polimery syntetyczne zapewniające wytrzymałość mechaniczną, jak i naturalne składniki poprawiające bioaktywność, np. kolagen, żelatynę czy elastynę.

W obszarze wyrobów jednorazowych, takich jak maseczki chirurgiczne, czepki, fartuchy czy obłożenia operacyjne, warstwy nanowłókniste zwiększają poziom bariery mikrobiologicznej. Pozwalają jednocześnie udoskonalić właściwości oddychające i obniżyć masę całkowitą produktu, co przekłada się na komfort personelu medycznego podczas długotrwałego użytkowania. Rozwój technologii nadruku i funkcjonalizacji umożliwia dodatkowo wprowadzanie wskaźników zmiany koloru pod wpływem określonych czynników (np. wilgotności, pH, obecności wybranych metabolitów), co czyni możliwą budowę elementów tzw. smart-dressings.

Inteligentne i funkcjonalne tekstylia

Dzięki nanowłóknom tekstylia techniczne wkraczają w obszar materiałów inteligentnych, reagujących na bodźce zewnętrzne i wewnętrzne. Jednym z kierunków jest integracja materiałów przewodzących prąd z ultracienkimi włóknami polimerowymi. Uzyskuje się w ten sposób elastyczne, lekkie i dyskretne sensory, które mogą monitorować parametry życiowe użytkownika, takie jak tętno, oddech czy aktywność mięśni. Nanowłókniste warstwy przewodzące można wkomponować w bieliznę techniczną, odzież sportową lub odzież dla osób starszych, tworząc systemy ciągłego nadzoru stanu zdrowia.

Innym obszarem są tekstylia zmiennofunkcyjne, wykorzystujące nanowłókna z materiałów termoczułych, wilgocioczułych lub światłoczułych. W takich strukturach materiał może zmieniać przepuszczalność cieplną, barwę lub przewodność elektryczną w zależności od warunków otoczenia. Przykładem jest odzież outdoorowa, która w niższej temperaturze zwiększa własności izolacyjne, a w wyższej – poprawia możliwości odprowadzania ciepła i pary wodnej. Rolę aktywną może tu pełnić cienka warstwa nanowłóknista, modyfikowana np. fazowo zmiennymi dodatkami (PCM) lub barwnikami fotochromowymi.

Coraz większe zainteresowanie budzą także rozwiązania w obszarze magazynowania energii w tekstyliach. Nanowłókniste struktury przewodzące, powlekane materiałami elektrodowymi, tworzą podstawę dla lekkich superkondensatorów czy elementów baterii elastycznych integrowanych z tkaninami. Odzież taka może zasilać niewielkie sensory, moduły komunikacyjne czy elementy oświetleniowe, eliminując konieczność stosowania tradycyjnych, sztywnych baterii. Niezbędne jest jednak opracowanie technologii trwałych po wielokrotnym zginaniu, praniu i działaniu czynników atmosferycznych.

Tekstylia dla przemysłu, motoryzacji i budownictwa

Nanowłókna znalazły również zastosowanie w tekstyliach technicznych używanych jako elementy konstrukcyjne i funkcjonalne w sektorach przemysłowych. W motoryzacji wykorzystywane są do wytwarzania filtrów paliwowych i powietrznych o podwyższonej skuteczności, a także do tworzenia lekkich, wielowarstwowych kompozytów akustycznych ograniczających hałas w kabinie pojazdu. Warstwy nanowłókniste mogą pełnić funkcję rdzenia tłumiącego lub warstwy rozpraszającej falę akustyczną, współpracując z klasycznymi włókninami i piankami polimerowymi.

W budownictwie tekstylia z nanowłóknami stosuje się jako geotekstylia filtracyjne i separacyjne, w membranach dachowych oraz w powłokach fasadowych. Wysoka powierzchnia właściwa i możliwość inżynierii porowatości pozwalają zoptymalizować przepływ wody, pary wodnej i powietrza przez takie materiały, przy jednoczesnej poprawie odporności na zanieczyszczenia i rozwój mikroorganizmów. W połączeniu z hydrofobowymi wykończeniami nanowłókniste membrany dachowe chronią konstrukcję przed wnikaniem wody z zewnątrz, umożliwiając jednocześnie odprowadzanie pary z wnętrza budynku.

Interesującym kierunkiem są kompozyty wzmacniane nanowłóknami, w których cienka warstwa nanowłókien wprowadzona pomiędzy klasyczne zbrojenia poprawia rozkład naprężeń i inicjuje mechanizmy hamowania propagacji pęknięć. Takie rozwiązania bada się m.in. w kontekście materiałów lotniczych, lekkich struktur nośnych oraz specjalistycznych tkanin technicznych do zadań ekstremalnych, np. w lotnictwie wojskowym i kosmonautyce. W tym zakresie nanowłókna są coraz częściej postrzegane jako element mikroinżynierii kompozytów włókienniczych, a nie tylko samodzielna warstwa powierzchniowa.

Aspekty środowiskowe i zrównoważony rozwój

Wprowadzenie nanowłókien do tekstyliów technicznych niesie nie tylko korzyści funkcjonalne, ale także wyzwania środowiskowe. Z jednej strony wysoka skuteczność filtracji czy możliwość redukcji masy materiałów pozwalają ograniczać zużycie surowców i energii w trakcie użytkowania. Z drugiej strony powstaje pytanie o los nanowłókien po zakończeniu cyklu życia wyrobu oraz o wpływ ewentualnego uwalniania się drobnych fragmentów w trakcie prania, ścierania czy degradacji.

Jednym z kierunków odpowiedzi jest rozwój nanowłókien z polimerów biodegradowalnych, takich jak PLA, PCL czy biopolimery naturalne. Opracowuje się także systemy recyklingu, w których warstwy nanowłókniste są możliwe do oddzielenia od nośników i ponownego wykorzystania lub przetworzenia. Z punktu widzenia producentów tekstyliów technicznych kluczowe jest projektowanie materiałów już na etapie koncepcji z myślą o ich demontażu, segregacji i recyklingu.

W kontekście bezpieczeństwa użytkownika istotne jest także badanie potencjalnej migracji drobnych włókien czy cząstek funkcjonalizujących (np. srebra lub tlenków metali). Rozwój metod analitycznych pozwala coraz dokładniej ocenić ich zachowanie w warunkach eksploatacji i prania oraz wpływ na zdrowie i środowisko. W efekcie powstają wytyczne i normy, które będą stopniowo kształtować rynek tekstyliów technicznych opartych na nanotechnologii.

Wraz z zaostrzeniem wymagań środowiskowych i rosnącą świadomością ekologiczną użytkowników przemysł tekstylny zmierza w stronę rozwiązań łączących wysoką funkcjonalność z minimalizacją obciążenia dla ekosystemu. Nanowłókna, choć kojarzone z wysokim stopniem zaawansowania technologicznego, mogą stać się elementem tej zmiany poprzez zastosowanie surowców odnawialnych, redukcję zużycia chemikaliów w procesach wykończalniczych oraz optymalizację masy i trwałości wyrobów.

Rozwój nanowłókien i ich integracja z tekstyliami technicznymi jest jednym z najważniejszych kierunków innowacji w branży włókienniczej. Połączenie właściwości strukturalnych w skali nano z wiedzą inżynierską o przędzeniu, tkaninach, dzianinach i włókninach tworzy zupełnie nowe możliwości projektowania produktów. Od filtrów o ultrawysokiej skuteczności, poprzez materiały ochronne i opatrunkowe, aż po energetycznie aktywne, inteligentne tekstylia – nanowłókna zmieniają sposób, w jaki myślimy o funkcji i potencjale materiałów włókienniczych.