Dynamiczny rozwój przemysłu maszynowego wymusza poszukiwanie materiałów, które pozwolą projektować lżejsze, trwalsze i bardziej energooszczędne urządzenia. Klasyczne stale konstrukcyjne wciąż pozostają fundamentem budowy maszyn, jednak ich możliwości są coraz częściej wspierane lub zastępowane przez zaawansowane stopy metali, kompozyty polimerowe, materiały ceramiczne oraz rozwiązania hybrydowe. Zmieniają się także wymagania – oprócz wytrzymałości i odporności na zużycie liczy się odporność na korozję, temperatura pracy, podatność na obróbkę oraz zgodność z ideą zrównoważonego rozwoju. Nowe materiały konstrukcyjne umożliwiają konstruowanie maszyn bardziej niezawodnych, łatwiejszych w utrzymaniu, o wydłużonej żywotności i mniejszym wpływie na środowisko. W niniejszym tekście przedstawiono główne kierunki rozwoju materiałów konstrukcyjnych dla maszyn przemysłowych, ich własności, zastosowania oraz konsekwencje dla projektowania i eksploatacji urządzeń.

Zaawansowane stale i stopy metali w budowie maszyn

Metaliczne materiały konstrukcyjne pozostają podstawą większości aplikacji w przemyśle maszynowym. Tradycyjne stale węglowe, choć nadal szeroko stosowane, są sukcesywnie wypierane przez zaawansowane stale wysoko- i ultra-wytrzymałe, stale nierdzewne oraz specjalistyczne stopy stopowe, takie jak nadstopy niklu czy stopy tytanu. Wynika to z potrzeby zwiększenia wytrzymałości, odporności na zmęczenie, korozję oraz podwyższone temperatury, przy równoczesnym zmniejszeniu masy komponentów. W praktyce oznacza to zmianę paradygmatu projektowania maszyn: zamiast przewymiarowanych elementów masywnych projektuje się komponenty smuklejsze, ale wykorzystujące potencjał nowoczesnych materiałów.

Stale o podwyższonej i wysokiej wytrzymałości

W grupie materiałów metalicznych największy postęp dotyczy tzw. stali wysokowytrzymałych, oznaczanych często jako HSLA (High Strength Low Alloy) czy AHSS (Advanced High Strength Steels). Łączą one relatywnie niską zawartość węgla z dodatkami stopowymi (np. Mn, Cr, Mo, Nb, Ti), które umożliwiają kontrolę mikrostruktury. Poprzez odpowiednią obróbkę cieplną i cieplno-plastyczną uzyskuje się korzystne połączenie wytrzymałości, plastyczności i odporności zmęczeniowej. Dla przemysłu maszynowego istotne jest, że te stale można obrabiać metodami zbliżonymi do klasycznych, choć często wymagają ulepszonej technologii spawania oraz narzędzi o wyższej jakości.

Maszyny górnicze, dźwignice, ramy pojazdów specjalnych czy konstrukcje nośne pras i walcarek coraz częściej wykonywane są z blach i kształtowników wysokowytrzymałych. Pozwala to zredukować grubość ścianek, zmniejszyć masę ruchomych części i obniżyć zużycie energii napędowej. Jednocześnie, dzięki ulepszonym właściwościom zmęczeniowym, wydłuża się czas między awariami i przestojami. Projektant musi jednak uwzględnić nowe kryteria doboru przekrojów, sposoby łączenia elementów oraz ich podatność na lokalne koncentracje naprężeń.

Stale nierdzewne i odporne na korozję

Coraz szerzej w budowie maszyn stosuje się stale nierdzewne austenityczne, ferrytyczne, martenzytyczne i duplex. Ich kluczową cechą jest wysoka odporność na korozję w wielu środowiskach agresywnych, od wody morskiej po różnorodne roztwory chemiczne. W zastosowaniach przemysłowych obejmuje to m.in. pompy, armaturę, mieszadła, wymienniki ciepła, zbiorniki, urządzenia w przemyśle spożywczym i farmaceutycznym.

Stale nierdzewne przewyższają typowe stale węglowe pod względem trwałości w środowisku wilgotnym i korozyjnym, ale wymagają odmiennych technik obróbki i spawania. Konieczne jest stosowanie odpowiednich narzędzi, chłodziw oraz procedur, by nie doprowadzić do przegrzania czy zanieczyszczenia powierzchni, co mogłoby obniżyć odporność korozyjną. W kontekście maszyn przemysłowych coraz częściej projektuje się moduły i podzespoły, których newralgiczne fragmenty mają kontakt z medium korozyjnym i są wykonywane właśnie ze stali nierdzewnych, natomiast pozostałe części nośne z tańszych stali węglowych pokrytych warstwami ochronnymi.

Nadstopy niklu i stopy tytanu

W obszarze wysokich temperatur, obciążeń dynamicznych oraz agresywnych mediów znaczącą rolę odgrywają nadstopy niklu i stopy tytanu. Nadstopy niklu charakteryzują się wysoką odpornością na pełzanie, utlenianie oraz korozję gazową, co czyni je niezastąpionymi w turbinach gazowych, sprężarkach, elementach silników lotniczych, a także w niektórych urządzeniach energetyki i przemysłu chemicznego. W maszynach przemysłowych stosuje się je wszędzie tam, gdzie temperatura pracy zbliża się lub przekracza 600–700°C i gdzie klasyczne stale żaroodporne nie zapewniają wystarczającej trwałości.

Stopy tytanu z kolei oferują wyjątkowo korzystny stosunek wytrzymałości do masy oraz bardzo dobrą odporność korozyjną w wielu środowiskach, w tym morskich i chemicznie agresywnych. W maszynach przemysłowych wykorzystywane są do wykonania elementów wirujących o dużej prędkości, łopatek sprężarek, części aparatury chemicznej, a także specjalistycznych narzędzi i uchwytów. Ich zastosowanie pozwala zmniejszyć masę własną układów wirujących, ograniczyć siły odśrodkowe, a przez to zmniejszyć obciążenia łożysk i konstrukcji nośnych.

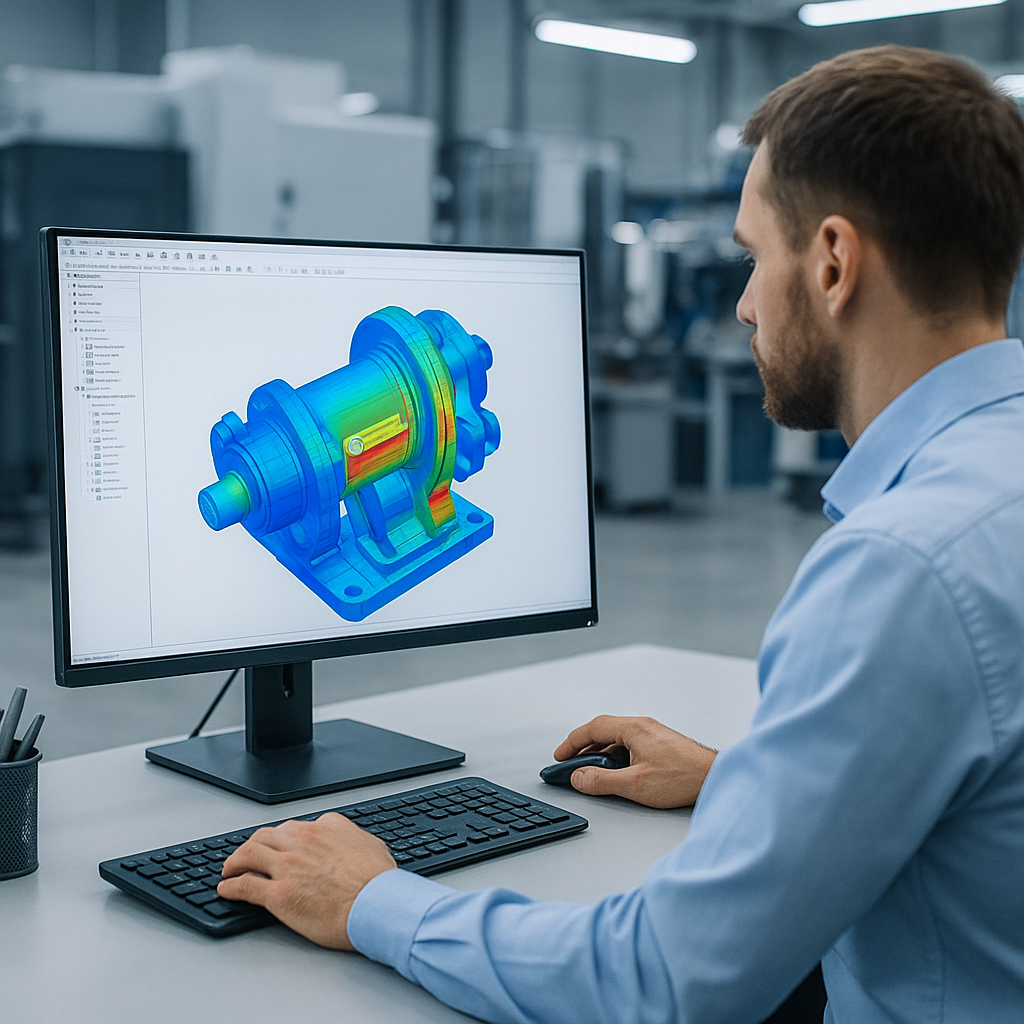

Wpływ metalicznych materiałów zaawansowanych na projektowanie

Wprowadzenie zaawansowanych stali i stopów do budowy maszyn wymaga zmiany podejścia do projektowania. Klasyczne normy oparte na prostych kryteriach wytrzymałościowych są uzupełniane przez bardziej złożone obliczenia numeryczne, analizę zmęczeniową oraz symulacje zachowania materiału w różnych warunkach obciążenia. Projektanci uwzględniają nie tylko granicę plastyczności, ale również charakterystyki pełzania, odporność na pękanie, udarność w niskich temperaturach oraz wpływ obróbki cieplnej i mechanicznej na własności końcowe. Coraz częściej stosuje się inżynierię mikrostruktury, polegającą na świadomym kształtowaniu struktury materiału (wielkość ziarna, fazy, wydzielenia) już na etapie produkcji półwyrobów, tak aby finalny komponent spełniał wymagania wynikające z konkretnego zastosowania w maszynie.

Kompozyty, ceramika techniczna i materiały hybrydowe

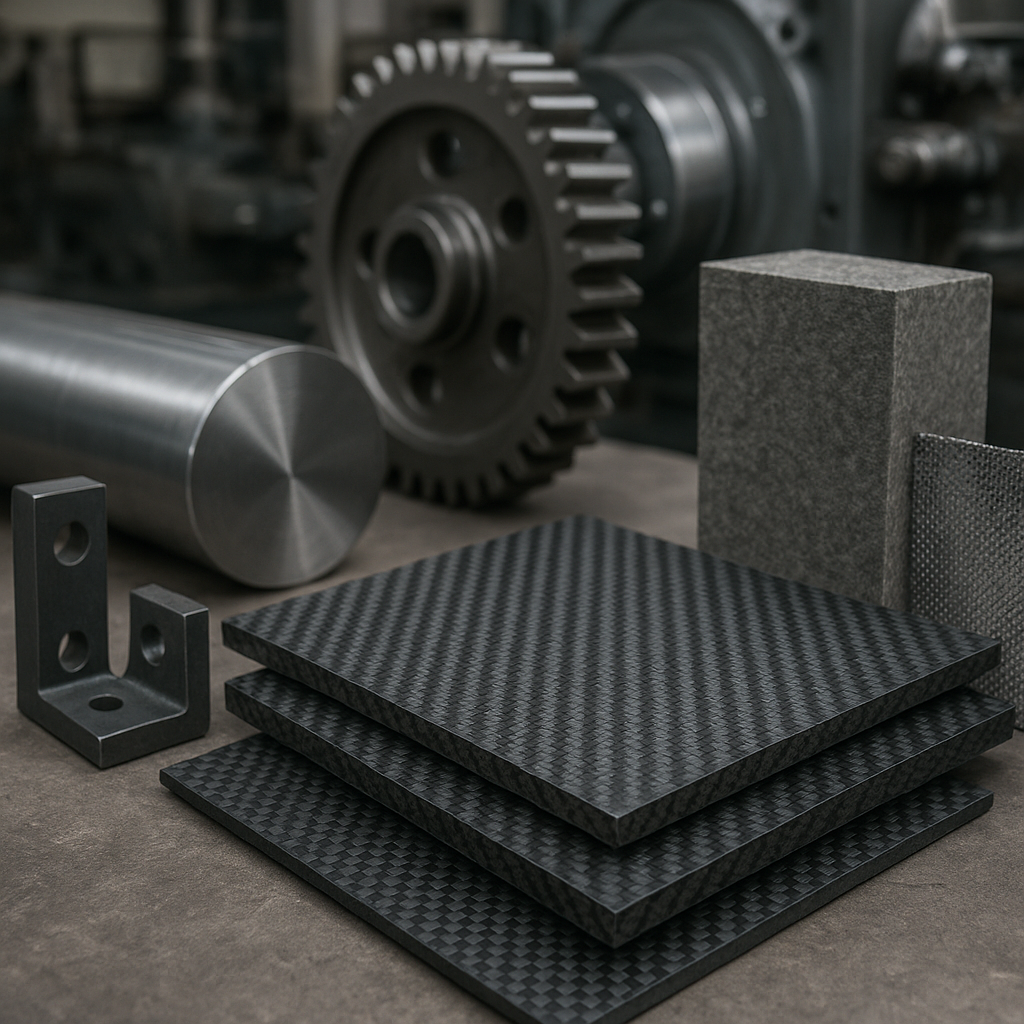

Drugim fundamentalnym kierunkiem rozwoju materiałów konstrukcyjnych dla maszyn przemysłowych jest zastosowanie tworzyw polimerowych zbrojonych, kompozytów metalowo-ceramicznych oraz ceramiki technicznej. Materiały te często cechują się mniejszą gęstością, wysoką sztywnością, doskonałą odpornością na zużycie ścierne i korozyjne, a także korzystnymi właściwościami trybologicznymi, takimi jak niski współczynnik tarcia czy dobra odporność na zatarcie. Dzięki temu mogą one zastępować tradycyjne elementy stalowe w łożyskach ślizgowych, prowadnicach, uszczelnieniach, wirnikach, czy elementach konstrukcyjnych narażonych na intensywne ścieranie.

Kompozyty polimerowe zbrojone włóknami

Kompozyty włókniste, takie jak laminaty epoksydowe, poliestrowe czy termoplastyczne zbrojone włóknami szklanymi, węglowymi lub aramidowymi, od dawna są stosowane w lotnictwie i przemyśle motoryzacyjnym. W maszynach przemysłowych ich zastosowanie także systematycznie rośnie. Elementy z kompozytów charakteryzują się bardzo korzystnym stosunkiem wytrzymałości do masy, możliwością kształtowania właściwości wzdłuż kierunku włókien oraz wysoką odpornością na zmęczenie. Można z nich wykonywać m.in. wały kompozytowe, ramiona robotów, obudowy urządzeń, elementy przenośników, a także specjalistyczne sprężyny i resory o nietypowych kształtach.

Projektowanie elementów z kompozytów wymaga innego podejścia niż w przypadku metali. Materiał jest anizotropowy, co oznacza, że jego właściwości mechaniczne zależą od kierunku ułożenia włókien. Konieczne jest więc dobranie układów warstw tak, aby wytrzymałość i sztywność były zgodne z przebiegiem linii sił w konstrukcji. W praktyce wykorzystuje się metody numeryczne do optymalizacji ułożenia włókien i grubości poszczególnych warstw, a także do minimalizacji ryzyka delaminacji, czyli rozwarstwienia laminatu pod wpływem obciążeń złożonych.

Tworzywa konstrukcyjne i ich rola w budowie maszyn

W wielu zastosowaniach przemysłowych coraz większe znaczenie mają inżynierskie tworzywa konstrukcyjne, takie jak poliamid, POM (polioksymetylen), PEEK, PTFE czy poliuretany. Charakteryzują się one dobrą wytrzymałością mechaniczną, niskim tarciem, odpornością chemiczną oraz możliwością pracy bez smarowania w warunkach tarcia mieszanego czy granicznego. Stosuje się je w łożyskach ślizgowych, prowadnicach, kołach zębatych, listwach zębatych, rolkach transportowych, elementach amortyzujących i tłumiących drgania oraz obudowach i osłonach. Dzięki niskiej masie można zredukować bezwładność ruchomych części, zmniejszając zapotrzebowanie na moc napędu i poprawiając dynamikę układów.

Tworzywa konstrukcyjne są też łatwe do formowania metodami wtrysku, wytłaczania czy obróbki CNC, co ułatwia wytwarzanie skomplikowanych kształtów w dużych seriach. Jednocześnie wymagają one dokładnej analizy warunków pracy – zakresu temperatur, obciążeń, obecności smarów i chemikaliów – gdyż ich właściwości mechaniczne są wrażliwe na temperaturę i czas obciążenia, a zjawiska pełzania i relaksacji naprężeń mogą prowadzić do stopniowej zmiany geometrii elementów.

Ceramika techniczna i kompozyty metalowo-ceramiczne

Ceramika techniczna, taka jak tlenek glinu, węglik krzemu czy cyrkon, odgrywa rosnącą rolę w produkcji elementów maszyn narażonych na ekstremalne zużycie ścierne i działanie wysokiej temperatury. Z ceramiki wykonuje się m.in. płytki skrawające do narzędzi, dysze, prowadnice drutu i pasów, elementy pomp tłokowych oraz uszczelnienia mechaniczne. Ceramika charakteryzuje się bardzo wysoką twardością, stabilnością wymiarową i odpornością na korozję, ale jest krucha, co ogranicza jej zastosowanie w elementach podlegających uderzeniom czy zginaniu dynamicznemu.

Aby połączyć zalety metali i ceramiki, rozwijane są kompozyty metalowo-ceramiczne, na przykład materiały cermetowe czy powłoki napawane i natryskiwane termicznie, zawierające fazy ceramiczne w metalicznej matrycy. Umożliwia to uzyskanie powierzchni o bardzo wysokiej odporności na zużycie ścierne oraz korozję, przy jednoczesnym zachowaniu ciągliwości i udarności rdzenia metalicznego. Stosuje się je szczególnie w elementach maszyn górniczych, mieszalnikach, ślimakach wytłaczarek, pompach do mediów abrazyjnych oraz elementach kruszarek i młynów.

Materiały warstwowe i rozwiązania hybrydowe

Istotnym trendem jest rozwój materiałów warstwowych i hybrydowych, w których różne materiały łączone są w sposób zapewniający optymalne właściwości w przekroju elementu. Przykładem są blachy platerowane stalą nierdzewną po stronie kontaktu z medium, a stalą węglową po stronie konstrukcyjnej, różne formy bimetali oraz rozwiązania typu metal–kompozyt. W maszynach przemysłowych spotyka się na przykład wały z rdzeniem stalowym i płaszczem kompozytowym, zapewniające wysoką sztywność przy zredukowanej masie, czy także prowadnice o metalowym korpusie i nakładkach ślizgowych z tworzyw o niskim współczynniku tarcia.

Rozwiązania hybrydowe otwierają drogę do precyzyjnego kształtowania profilu sztywności, tłumienia drgań, odporności na zużycie oraz masy komponentów. Wymagają jednak bardzo dobrej znajomości współpracy materiałów w warunkach obciążeń zmiennych, różnic współczynników rozszerzalności cieplnej oraz mechanizmów adhezji międzywarstwowej. Techniki takie jak klejenie strukturalne, lutowanie próżniowe, zgrzewanie tarciowe czy mechaniczne łączenie z wykorzystaniem insertów stają się kluczowymi narzędziami technologii wytwarzania takich elementów.

Nanomateriały, teksturyzacja powierzchni i aspekty zrównoważonego rozwoju

Postęp w dziedzinie materiałów dla maszyn przemysłowych nie dotyczy jedynie składu chemicznego czy klasycznej obróbki cieplnej. Coraz większe znaczenie zyskują nanostruktury, modyfikacja warstw wierzchnich, teksturyzacja powierzchni oraz zarządzanie cyklem życia materiału z uwzględnieniem recyklingu i śladu środowiskowego. Rozwijane są powłoki i warstwy funkcjonalne, które radykalnie zwiększają odporność na zużycie, zmniejszają tarcie, poprawiają odporność na korozję czy nadają powierzchniom właściwości samoczyszczące. W efekcie możliwe jest projektowanie maszyn o całkowicie nowych parametrach eksploatacyjnych, łączących wysoką trwałość z ograniczonym zużyciem mediów smarujących oraz niższym zużyciem energii.

Nanostruktury i umacnianie na poziomie mikro- i nano

W wielu nowoczesnych materiałach metalicznych i kompozytowych stosuje się umacnianie poprzez kształtowanie struktury na poziomie mikro- i nanometrycznym. Przykładem są stale o ultra-drobnoziarnistej mikrostrukturze, uzyskiwane dzięki intensywnej obróbce plastycznej na zimno lub zaawansowanym technikom walcowania i kucia. Pomniejszenie ziarna pozwala zwiększyć granicę plastyczności i wytrzymałość, bez proporcjonalnego obniżenia plastyczności. W praktyce oznacza to możliwość pracy elementów pod wyższymi obciążeniami lub redukcję ich wymiarów przy niezmienionym poziomie bezpieczeństwa.

Z kolei w stopach lekkich, takich jak stopy aluminium czy magnezu, zastosowanie dodatków w postaci nanocząstek ceramicznych lub intermetalicznych pozwala uzyskać materiały kompozytowe o znacznie lepszej odporności na zmęczenie i ścieranie. Takie rozwiązania znajdują zastosowanie w elementach maszyn, w których kluczowe jest zredukowanie masy przy zachowaniu wysokiej niezawodności – np. w strukturach nośnych maszyn o napędzie elektrycznym, w komponentach robotów czy manipulatorów oraz w precyzyjnych układach pozycjonujących w przemyśle elektronicznym.

Powłoki PVD, CVD i warstwy funkcjonalne

Bardzo istotną grupą nowoczesnych rozwiązań są powłoki nanoszone metodami PVD i CVD (Physical Vapor Deposition, Chemical Vapor Deposition) oraz różnego rodzaju warstwy gradientowe i wielowarstwowe. Powłoki z azotków metali (np. TiN, CrN, AlTiN), węglików czy diamentu amorficznego (DLC) stosuje się powszechnie na narzędziach skrawających, ale także na elementach współpracujących w warunkach tarcia, takich jak tłoczyska siłowników, czopy wałów, krzywki czy prowadnice. Zastosowanie takich warstw pozwala znacząco zwiększyć odporność na zużycie i zredukować współczynnik tarcia, co przekłada się na mniejsze zapotrzebowanie na smarowanie oraz niższe straty energii w węzłach tarcia.

Nowoczesne powłoki charakteryzują się nie tylko twardością, ale również kontrolowaną strukturą warstwową, w której poszczególne warstwy pełnią różne funkcje: od adhezyjnej, przez buforową, aż po warstwę zewnętrzną o specyficznych właściwościach tribologicznych. Inżynierowie materiałowi projektują te warstwy w sposób analogiczny do projektowania elementu konstrukcyjnego, dobierając grubości, skład chemiczny i sekwencję nanoszenia do warunków pracy danego detalu.

Teksturyzacja powierzchni i kontrola tarcia

Oprócz klasycznych powłok coraz większą uwagę przyciąga mikroteksturyzacja powierzchni. Techniki takie jak laserowe grawerowanie mikrostruktur, trawienie chemiczne czy kontrolowane piaskowanie pozwalają wytworzyć na powierzchni elementów wzory mikrokieszeni, rowków, żeber i wypukłości, które wpływają na warunki kontaktu węzłów tarcia. Dzięki odpowiednio dobranej fakturze powierzchni można poprawić rozkład ciśnienia w filmie smarnym, zwiększyć zdolność zatrzymywania smaru, zredukować tarcie graniczne oraz poprawić odporność na zatarcie w warunkach pracy awaryjnej.

W maszynach przemysłowych technologie teksturyzacji powierzchni stosuje się m.in. na tłokach, tulejach cylindrowych, pierścieniach uszczelniających, panewkach łożysk ślizgowych oraz powierzchniach współpracujących przekładni. Mikroteksturyzacja, w połączeniu z odpowiednimi powłokami, może umożliwić przejście na rzadsze smarowanie, stosowanie bardziej ekologicznych środków smarnych lub nawet pracę krótkotrwałą w warunkach ograniczonego dopływu smaru bez ryzyka natychmiastowego uszkodzenia.

Zrównoważony rozwój i recykling materiałów konstrukcyjnych

Coraz ważniejszym aspektem doboru materiałów konstrukcyjnych dla maszyn przemysłowych jest ich wpływ na środowisko w całym cyklu życia. Obejmuje to zarówno etap produkcji – zużycie energii, emisję gazów cieplarnianych, ilość odpadów – jak i możliwość odzysku surowców po zakończeniu eksploatacji maszyny. Projektanci coraz częściej stosują zasady ekoprojektowania, wybierając materiały nadające się do recyklingu, ograniczając liczbę egzotycznych dodatków stopowych oraz upraszczając strukturę materiałową komponentów, o ile pozwalają na to wymagania funkcjonalne.

Stale wysokowytrzymałe, mimo wyższej energochłonności produkcji, pozwalają zmniejszyć zużycie materiału w konstrukcji, a tym samym zredukować całkowitą masę maszyn i zapotrzebowanie na energię w trakcie eksploatacji. Kompozyty i tworzywa konstrukcyjne stawiają większe wyzwania recyklingowe, dlatego rozwijane są metody odzysku włókien i matryc polimerowych, a także koncepcje ponownego wykorzystania modułów kompozytowych w innych zastosowaniach. Materiały warstwowe i hybrydowe są projektowane tak, aby możliwe było rozdzielenie poszczególnych warstw lub przynajmniej ich bezpieczne zagospodarowanie po zakończeniu eksploatacji.

Z punktu widzenia przemysłu maszynowego kluczowe jest także ograniczenie zużycia mediów eksploatacyjnych, takich jak oleje smarowe i chłodziwa. Zastosowanie nowoczesnych powłok, kompozytów ślizgowych czy struktur powierzchniowych pozwala znacząco obniżyć ilość zużywanych środków smarnych, co przekłada się zarówno na niższe koszty, jak i mniejsze ryzyko skażenia środowiska. Projektanci coraz częściej analizują także możliwość wykorzystania materiałów odnawialnych lub częściowo odnawialnych – na przykład polimerów biopochodnych – w elementach niekrytycznych pod względem bezpieczeństwa mechanicznego.

Konsekwencje dla procesu projektowania i eksploatacji maszyn

Wprowadzenie nowych materiałów konstrukcyjnych i technologii modyfikacji powierzchni ma daleko idące konsekwencje dla całego cyklu życia maszyny. Na etapie koncepcji projektanci muszą uwzględniać nie tylko wymagania wytrzymałościowe, ale również możliwości technologiczne, dostępność materiałów oraz ich koszt w dłuższej perspektywie. Coraz istotniejsza staje się współpraca interdyscyplinarna między konstruktorami, technologami, specjalistami od materiałów i ekspertami ds. utrzymania ruchu.

Na etapie wytwarzania pojawia się potrzeba wdrożenia nowych procesów, takich jak obróbka kompozytów, nakładanie powłok PVD/CVD, laserowa teksturyzacja powierzchni czy spawanie i zgrzewanie materiałów różnoimiennych. Wymaga to inwestycji w infrastrukturę, szkolenia personelu oraz opracowania nowych procedur kontroli jakości. W eksploatacji z kolei pojawiają się nowe wymagania w zakresie diagnostyki – monitorowania zużycia powłok, oceny stanu warstw kompozytowych czy badania uszkodzeń zmęczeniowych w materiałach zaawansowanych, często z wykorzystaniem metod nieniszczących i systemów monitoringu online.

Wreszcie, wdrożenie nowoczesnych materiałów konstrukcyjnych w maszynach przemysłowych zmienia także podejście do serwisowania i modernizacji. Z jednej strony dłuższa żywotność elementów oraz ich wyższa odporność na zużycie ograniczają częstotliwość wymiany, z drugiej – gdy dojdzie do uszkodzenia, proces naprawy może być bardziej złożony, wymagać specjalistycznego sprzętu i materiałów. Dlatego kluczowym elementem strategii przedsiębiorstw staje się długoterminowe planowanie dostępu do kompetencji i zasobów niezbędnych do obsługi materiałów nowej generacji.

Nowe materiały konstrukcyjne dla maszyn przemysłowych – od zaawansowanych stali, przez kompozyty i ceramikę techniczną, aż po nanostruktury i powłoki funkcjonalne – radykalnie poszerzają możliwości inżynierów. Umożliwiają konstruowanie urządzeń bardziej niezawodnych, lżejszych i efektywniejszych energetycznie, przy jednoczesnym ograniczeniu wpływu na środowisko. Kluczem do pełnego wykorzystania ich potencjału pozostaje jednak właściwy dobór do konkretnych zadań, zrozumienie ich zachowania w warunkach rzeczywistej eksploatacji oraz integracja w spójnych, optymalnie zaprojektowanych systemach maszynowych. W centrum uwagi pozostaje synergiczne łączenie zalet różnych grup materiałowych, tak aby tworzyć konstrukcje, w których każdy fragment pracuje blisko swoich optymalnych parametrów użytkowych, a cała maszyna spełnia rosnące wymagania dotyczące wydajności, niezawodności i odpowiedzialności środowiskowej.