Polibutadien jest jednym z najważniejszych przemysłowych elastomerów syntetycznych, należących do grupy kauczuków. Stanowi fundament wielu gałęzi przemysłu – od produkcji opon, przez wyroby techniczne, aż po zaawansowane zastosowania w elektronice i przemyśle kosmicznym. Jego kluczowymi atutami są znakomita sprężystość w niskich temperaturach, wysoka odporność na ścieranie oraz możliwość precyzyjnego kształtowania właściwości poprzez kontrolę struktury chemicznej i technologii wytwarzania. Zrozumienie budowy, sposobu produkcji oraz znaczenia gospodarczego polibutadienu pozwala lepiej dostrzec, jak istotny jest to materiał dla współczesnej gospodarki i rozwoju technologicznego.

Charakterystyka chemiczna i właściwości polibutadienu

Polibutadien to polimer powstający w wyniku addycyjnej polimeryzacji 1,3-butadienu – prostego węglowodoru nienasyconego o czterech atomach węgla. Podstawową cechą tego materiału jest obecność licznych wiązań podwójnych w łańcuchu polimerowym, co nadaje mu charakter typowy dla kauczuków i umożliwia przeprowadzanie procesów sieciowania. Dzięki temu z miękkiego, lepkoplastycznego materiału można otrzymać elastyczną, trwałą gumę o zdefiniowanych parametrach mechanicznych.

W strukturze polibutadienu można wyróżnić różne możliwe konfiguracje przestrzenne wiązań – izomerię cis, trans oraz 1,2 (winylową). Udział tych form zależy od rodzaju katalizatora użytego w trakcie polimeryzacji i ma kluczowy wpływ na właściwości elastomeru:

- polibutadien o wysokiej zawartości konfiguracji cis (tzw. cis-1,4) wykazuje bardzo dobrą elastyczność w niskich temperaturach, niską temperaturę zeszklenia oraz świetną odporność na dynamiczne obciążenia,

- polibutadien bogaty w formę trans-1,4 jest twardszy, mniej elastyczny, często o częściowo krystalicznym charakterze,

- polimery z istotnym udziałem jednostek 1,2 (winylowych) mają podwyższoną temperaturę zeszklenia i są użyteczne m.in. jako składniki mieszanek do specjalnych zastosowań, np. w przemyśle tworzyw modyfikowanych.

Najczęściej stosowany handlowo jest cis-1,4-polibutadien, ponieważ najlepiej spełnia wymagania przemysłu oponiarskiego oraz wyrobów mechanicznie obciążonych. Typowe właściwości techniczne tego elastomeru obejmują:

- bardzo dobrą odporność na ścieranie – dzięki czemu wydłuża trwałość bieżników i elementów uszczelniających,

- niską histerezę (małe straty energii przy cyklicznym odkształcaniu) – co przekłada się na mniejsze opory toczenia opon i zużycie paliwa,

- znakomitą giętkość w niskich temperaturach – istotną dla elementów pracujących w klimacie chłodnym oraz w aplikacjach wymagających odporności na uderzenia,

- dobrą odporność na pękanie pod wpływem dynamicznego obciążenia,

- stosunkowo ograniczoną odporność na starzenie cieplne i działanie tlenu oraz ozonu w porównaniu np. z kauczukami EPDM, co wymaga stosowania odpowiednich środków ochronnych (antyutleniaczy, wosków, sadzy technicznej).

Polibutadien jest także cennym składnikiem mieszanek gumowych z innymi elastomerami, takimi jak kauczuk naturalny (NR) czy styrenowo-butadienowy (SBR). Udział polibutadienu pozwala poprawiać odporność na ścieranie, zmniejszać generowanie ciepła podczas pracy oraz optymalizować zachowanie wyrobów przy wysokich prędkościach i zmiennych obciążeniach.

Technologie produkcji polibutadienu

Polibutadien produkuje się przede wszystkim metodą polimeryzacji addycyjnej 1,3-butadienu w fazie ciekłej, w roztworze organicznym lub w masie. Wybór rodzaju katalizatora oraz warunków procesu decyduje o strukturze mikrocząsteczkowej, a tym samym o parametrach fizycznych uzyskanego produktu. Z punktu widzenia przemysłu szczególnie istotne są technologie oparte na katalizatorach litowych oraz katalizatorach typu Zieglera–Natty i pokrewnych (np. neodymowych, kobaltowych, tytanowych).

Surowiec: butadien

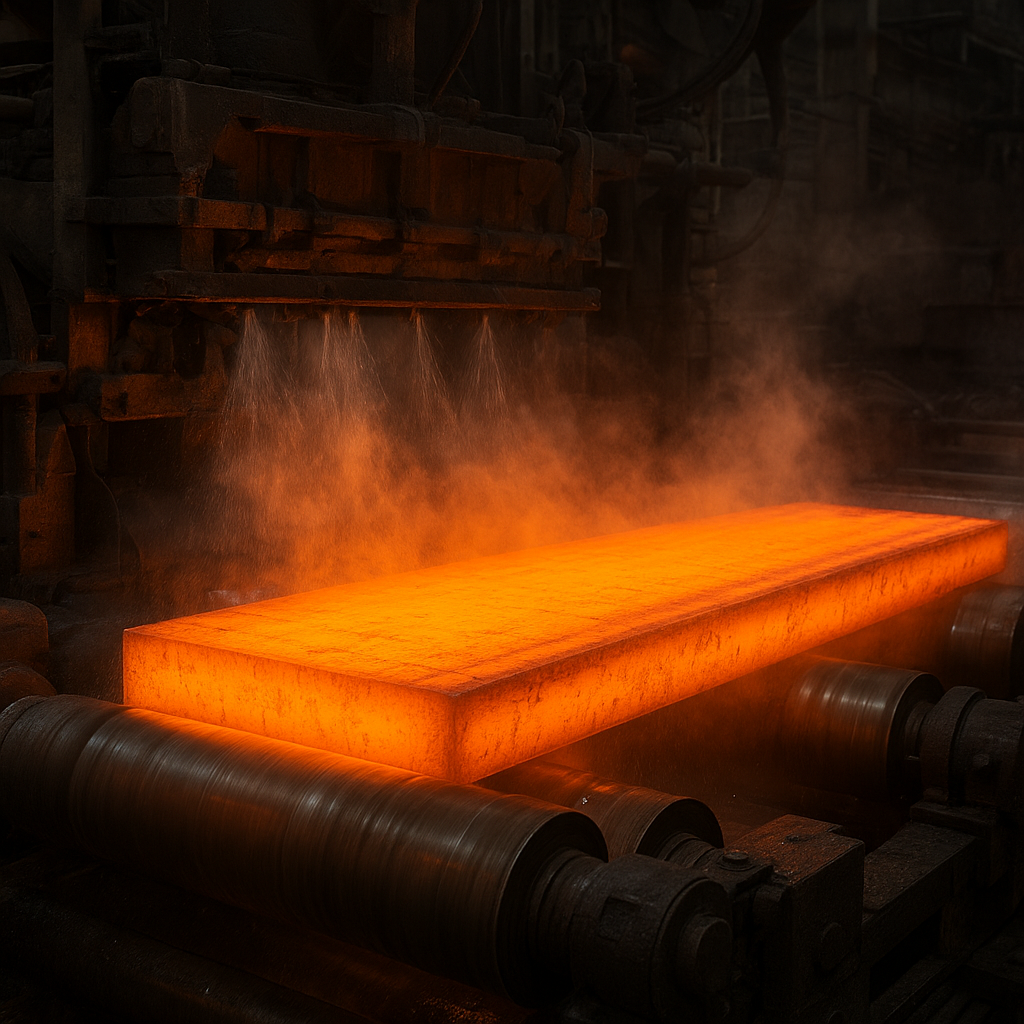

Podstawowym surowcem jest 1,3-butadien – związek powstający najczęściej jako produkt uboczny w przetwórstwie ropy naftowej lub gazu ziemnego, zwłaszcza podczas krakingu parowego frakcji węglowodorowych przy wytwarzaniu etylenu. Po wydzieleniu z mieszaniny krakingowej butadien jest oczyszczany, frakcjonowany i kierowany do instalacji polimeryzacyjnych. Jakość i czystość butadienu mają bezpośredni wpływ na stabilność procesu, wydajność i właściwości końcowego polimeru.

Polimeryzacja z wykorzystaniem katalizatorów litowych

Katalizatory organolitowe (np. alkyllitowce) pozwalają prowadzić polimeryzację anionową w roztworze, zwykle w węglowodorach takich jak heksan czy cykloheksan. Proces ten zapewnia dobrą kontrolę masy cząsteczkowej i rozkładu mas, a także umożliwia wytwarzanie polimerów o różnym stopniu rozgałęzienia.

W praktyce przemysłowej polimer powstający z użyciem katalizatorów litowych zawiera mieszaninę konfiguracji cis i trans oraz pewien udział jednostek winylowych. Tak otrzymany polibutadien ma właściwości uniwersalne: dobrą sprężystość, możliwość dalszego modyfikowania (np. kopolimeryzacja ze styrenem) i stabilną przetwarzalność. Kataliza litowa odgrywa istotną rolę w produkcji polimerów nie tylko dla branży gumowej, ale również jako baza do syntezy elastomerów termoplastycznych i modyfikatorów udarności tworzyw.

Polimeryzacja z użyciem katalizatorów typu Zieglera–Natty

Katalizatory Zieglera–Natty oraz ich zaawansowane odpowiedniki (np. oparte na neodymie) umożliwiają uzyskanie polibutadienu o bardzo wysokiej zawartości izomerii cis-1,4 – często przekraczającej 95%. W procesach tych stosuje się układy katalityczne składające się z soli metali przejściowych i współkatalizatorów (najczęściej organometalicznych związków glinu, takich jak trialkiloaluminium). Reakcja przebiega również w roztworze, a parametry procesu – temperatura, ciśnienie, stężenie monomeru i katalizatora – są starannie kontrolowane.

Cis-1,4-polibutadien z katalizatorów neodymowych wyróżnia się bardzo niską temperaturą zeszklenia, wysoką sprężystością, świetną odpornością na zmęczenie dynamiczne oraz małą histerezą. To właśnie ten rodzaj polibutadienu stanowi kluczowy składnik bieżników opon o obniżonych oporach toczenia i podwyższonej trwałości. Wraz z rosnącymi wymaganiami norm emisji oraz oczekiwaniami użytkowników co do bezpieczeństwa i komfortu jazdy, znaczenie tej technologii systematycznie rośnie.

Przebieg procesu technologicznego

Typowa instalacja do produkcji polibutadienu w procesie roztworowym obejmuje szereg reaktorów (jedno- lub wielostopniowych), układ dozowania monomeru, rozpuszczalnika i katalizatora oraz system separacji i oczyszczania produktu. Ogólny schemat procesu przedstawia się następująco:

- przygotowanie surowców: oczyszczanie i osuszanie butadienu oraz rozpuszczalnika, przygotowanie roztworu katalizatora,

- polimeryzacja w reaktorze ciągłym lub periodycznym, prowadzona pod kontrolą temperatury i ciśnienia, często z recyrkulacją części niespolimeryzowanego monomeru,

- dezaktywacja katalizatora (np. alkoholem, wodą) oraz oddzielenie faz,

- odparowanie rozpuszczalnika i pozostałego monomeru, zwykle w wyparkach lub kolumnach destylacyjnych,

- granulacja lub bale’owanie (formowanie w kostki) polimeru,

- stabilizacja produktu poprzez dodanie środków antyutleniających, antyozonowych czy plastyfikatorów.

Kontrola procesu jest krytyczna z uwagi na bezpieczeństwo (monomer butadien jest łatwopalny i toksyczny), jakość produktu (m.in. masa cząsteczkowa, zawartość żelu, rodzaj izomerii) oraz efektywność ekonomiczną (odzysk rozpuszczalnika, minimalizacja strat monomeru). Nowoczesne instalacje wyposażone są w zaawansowane systemy automatyki, a także układy monitorowania emisji i oczyszczania gazów odlotowych, co ma duże znaczenie zarówno środowiskowe, jak i ekonomiczne.

Modyfikacje i kopolimeryzacja

Polibutadien bywa również wytwarzany w postaci kopolimerów, w których butadien reaguje z innymi monomerami, np. styrenem (tworząc kauczuk styrenowo-butadienowy, SBR) czy akrylonitrylem (NBR – kauczuk butadienowo-akrylonitrylowy). Chociaż w ścisłym sensie polibutadien oznacza homopolimer, to przemysłowo często traktuje się go jako rodzinę materiałów, w której czysty polibutadien pełni rolę surowca lub półproduktu do dalszej modyfikacji.

Ciekawą grupę stanowią także polibutadieny ciekłe (tzw. CTB – liquid polybutadienes), o kontrolowanej niskiej masie cząsteczkowej. Są one stosowane jako reaktywne lepiszcza, żywice do kompozytów, składniki paliw rakietowych, a także dodatki poprawiające udarność do żywic epoksydowych i poliuretanów. Dzięki zachowanym wiązaniom podwójnym ciekłe polibutadieny można utwardzać poprzez sieciowanie (np. nadtlenkami, systemami epoksydowymi), uzyskując wysoce elastyczne, ale chemicznie odporne powłoki i spoiwa.

Zastosowania polibutadienu w przemyśle

Największa część produkowanego na świecie polibutadienu trafia do przemysłu oponiarskiego, jednak zastosowania tego elastomeru są znacznie szersze. W zależności od składu mieszanki, stopnia usieciowania oraz doboru napełniaczy, polibutadien może pełnić rolę zarówno podstawowego składnika, jak i dodatku poprawiającego określone parametry mechaniczne lub dynamiczne.

Branża oponiarska

Opony są najważniejszym rynkiem zbytu polibutadienu – zarówno w zastosowaniach do samochodów osobowych, ciężarowych, jak i maszyn rolniczych, przemysłowych czy samolotów. Polibutadien wchodzi w skład:

- bieżnika – odpowiedzialnego za kontakt z nawierzchnią, trakcję, hamowanie i zużycie,

- warstw osnowy i bieżnikowych mieszanek podkładowych,

- elementów bocznych, czasem także strefy stopki.

Dodatek polibutadienu do mieszanek z kauczukiem naturalnym i SBR pozwala uzyskać korzystny kompromis pomiędzy:

- odpornością na ścieranie (wydłużenie przebiegów przebiegowych opon),

- oporem toczenia (wpływającym na efektywność energetyczną pojazdu),

- przyczepnością na mokrej nawierzchni,

- odpornością na pękanie przy niskich temperaturach.

Rozwój tzw. opon ekologicznych o niskim oporze toczenia oraz opon wysokich osiągów (UHP, HP) jeszcze bardziej zwiększa znaczenie jakości i dopasowania rodzaju polibutadienu. Cis-1,4-polibutadien z katalizatorów neodymowych, charakteryzujący się niską histerezą, jest szczególnie ceniony przy produkcji opon klasy premium. Z kolei polibutadieny różniące się masą cząsteczkową i rozkładem izomerów stosuje się w elementach opon specjalistycznych: wyczynowych, terenowych oraz sportów motorowych.

Wyroby techniczne z gumy

Poza oponami polibutadien znajduje zastosowanie w licznych wyrobach technicznych, takich jak:

- pasy transmisyjne i klinowe,

- wałki gumowe i okładziny,

- uszczelki, membrany i mieszkowe elementy amortyzujące,

- rolki transportowe, koła do wózków i sprzętu przemysłowego,

- amortyzatory i tłumiki drgań w maszynach oraz pojazdach.

W tych aplikacjach liczy się odporność na ścieranie, dobra sprężystość oraz zdolność do tłumienia drgań. Polibutadien jest często używany jako składnik mieszanek z innymi kauczukami, pozwalający zoptymalizować właściwości dynamiczne. Dodatek sadzy technicznej, krzemionki, plastyfikatorów czy żywic wzmacniających umożliwia tworzenie materiałów o szerokim spektrum twardości i sprężystości, dopasowanych do konkretnych obciążeń roboczych.

Przemysł tworzyw sztucznych i modyfikacja polimerów

Polibutadien i jego pochodne pełnią także ważną funkcję jako modyfikatory innych tworzyw. Klasycznym przykładem jest ABS (akrylonitryl-butadien-styren), w którym faza gumowa na bazie polibutadienu nadaje materiałowi wysoką udarność, odporność na pękanie i lepsze zachowanie w warunkach obciążeń dynamicznych. Dzięki temu ABS jest powszechnie stosowany m.in. w obudowach sprzętu AGD, elementach motoryzacyjnych czy komponentach elektronicznych.

Podobnie polibutadieny ciekłe wykorzystuje się jako dodatki zwiększające udarność i elastyczność żywic epoksydowych czy poliestrowych. Ich rola polega na tworzeniu drobno rozproszonych domen gumowych, które absorbują energię uderzenia i zapobiegają gwałtownemu rozprzestrzenianiu się pęknięć. Taka modyfikacja jest istotna w materiałach konstrukcyjnych, kompozytach włóknistych, klejach strukturalnych oraz powłokach ochronnych.

Branża obuwnicza i artykuły konsumpcyjne

Polibutadien jest stosowany do produkcji podeszw, szczególnie w obuwiu sportowym i roboczym, gdzie wymagana jest dobra odporność na ścieranie, amortyzacja i komfort chodzenia. Odpowiedni dobór mieszanki gumowej umożliwia kształtowanie właściwości antypoślizgowych, odporności na niskie temperatury oraz przyczepności do różnych typów nawierzchni.

W segmencie artykułów konsumpcyjnych polibutadien można znaleźć również w:

- piłkach sportowych,

- uchwytach i rękojeściach narzędzi,

- wyrobach rekreacyjnych i zabawkach,

- produktach medycznych i paramedycznych, gdzie wymaga się sprężystości i jednocześnie określonych parametrów mechanicznych.

Zastosowania specjalne

W zaawansowanych technologiach polibutadien oraz jego pochodne odgrywają specyficzne role. Ciekłe polibutadieny są wykorzystywane jako lepiszcza w kompozytowych paliwach rakietowych, gdzie wymagana jest kombinacja wysokiej energii spalania, dobrej przetwarzalności i odpowiedniej wytrzymałości mechanicznej utwardzonych bloków paliwowych.

W elektronice polibutadien bywa stosowany jako składnik elastycznych powłok ochronnych, uszczelnień oraz elementów tłumiących wibracje. Zdolność do precyzyjnego kształtowania struktury chemicznej i masy cząsteczkowej umożliwia dostosowanie właściwości dielektrycznych, odporności cieplnej i elastyczności w szerokim zakresie.

Znaczenie gospodarcze i rynkowe polibutadienu

Polibutadien należy do grupy kluczowych surowców gumowych o globalnym znaczeniu. Jego produkcja jest ściśle powiązana z rozwojem przemysłu motoryzacyjnego, transportu, infrastruktury oraz wielu sektorów przetwórstwa tworzyw sztucznych. Z ekonomicznego punktu widzenia stanowi istotny element łańcucha wartości: od rafinerii i petrochemii, przez wytwórców elastomerów, po producentów gotowych wyrobów gumowych.

Rynek surowców i powiązanie z petrochemią

Podstawą gospodarki polibutadienem jest dostępność butadienu, którego produkcja zależy od struktury przerobu ropy naftowej i gazu. Wahania cen surowców energetycznych oraz zmiany w technologii krakingu mogą wpływać na podaż i koszty butadienu. W praktyce w okresach wysokich cen ropy lub ograniczonej dostępności frakcji pirolitycznych obserwuje się wzrost kosztów produkcji polibutadienu oraz presję na marże przedsiębiorstw branży gumowej.

Produkcja polibutadienu jest skoncentrowana w regionach o rozwiniętej petrochemii: w Ameryce Północnej, Europie, Azji Wschodniej oraz na Bliskim Wschodzie. Duże kompleksy przemysłowe integrują instalacje do wytwarzania butadienu, polimeryzacji oraz dalszego przetwórstwa gumy, co pozwala na osiągnięcie korzyści skali oraz efektywną logistykę. Równolegle rośnie rola krajów rozwijających się, w których intensywny rozwój motoryzacji i infrastruktury napędza popyt na wyroby gumowe.

Znaczenie dla przemysłu motoryzacyjnego

Motoryzacja jest jednym z głównych motorów popytu na polibutadien, przede wszystkim poprzez rynek opon. Wzrost liczby pojazdów, rozwój klasy średniej w krajach rozwijających się oraz rosnące wymagania dotyczące bezpieczeństwa i komfortu jazdy sprzyjają stałemu zapotrzebowaniu na wysokiej jakości elastomery.

Jednocześnie przemysł motoryzacyjny stoi przed wyzwaniami związanymi z redukcją emisji CO₂, poprawą efektywności paliwowej oraz rozwojem elektromobilności. Opony o niższym oporze toczenia i większej trwałości są jednym z kluczowych elementów ograniczania zużycia energii przez pojazdy. Polibutadien o zoptymalizowanej strukturze, charakteryzujący się niską histerezą i wysoką odpornością na ścieranie, staje się zatem strategicznym surowcem, wpływającym na osiągi i konkurencyjność producentów opon.

Trendy technologiczne i innowacje

Postęp w dziedzinie katalizy oraz inżynierii materiałowej prowadzi do ciągłego doskonalenia polibutadienu. Kluczowe kierunki rozwoju obejmują:

- rozwój katalizatorów nowej generacji (np. opartych na metalach ziem rzadkich), umożliwiających jeszcze większą kontrolę nad mikrostrukturą i masą cząsteczkową,

- tworzenie polibutadienów funkcjonalizowanych – zawierających aktywne grupy chemiczne na końcach łańcucha lub w jego obrębie, co poprawia adhezję do wypełniaczy, np. krzemionki w mieszankach oponowych,

- zastosowanie narzędzi modelowania molekularnego i symulacji, pozwalających przewidywać właściwości mieszanek na podstawie struktury polimeru,

- opracowywanie kompozytów z udziałem nanonapełniaczy, takich jak nanorurki węglowe czy nanokrzemionka, co może podnosić parametry mechaniczne przy jednoczesnym zmniejszaniu gęstości i poprawie właściwości dynamicznych.

Innowacje dotyczą także przetwórstwa: rozwijane są zaawansowane systemy mieszania i wulkanizacji, umożliwiające lepsze rozproszenie napełniaczy, bardziej efektywne sieciowanie oraz ograniczenie strat energii w procesach produkcyjnych. Odpowiednio dobrany polibutadien staje się ważnym elementem w strategii optymalizacji całego łańcucha technologicznego – od mieszalni gumy po gotowy produkt.

Aspekty środowiskowe i recykling

Polibutadien, jako elastomer syntetyczny oparty na surowcach petrochemicznych, jest naturalnie powiązany z dyskusją o zrównoważonym rozwoju i gospodarce o obiegu zamkniętym. Kluczowe wyzwania środowiskowe obejmują:

- emisje związane z produkcją butadienu i jego polimeryzacją,

- utylizację zużytych wyrobów gumowych, szczególnie opon,

- związane z tym kwestie mikroplastików i zanieczyszczenia środowiska.

W odpowiedzi na te wyzwania rozwijane są technologie recyklingu mechanicznego i chemicznego wyrobów gumowych. Zużyte opony poddaje się m.in. granulowaniu i rozdrabnianiu, a powstały granulat gumowy wykorzystuje się w budownictwie drogowym, nawierzchniach sportowych, materiałach izolacyjnych czy jako paliwo alternatywne. Coraz większe zainteresowanie budzi regeneracja gumy (devulcanization), polegająca na częściowym rozrywaniu sieci wiązań siarczkowych i umożliwiająca powtórne użycie gumy jako komponentu w nowych mieszankach.

W perspektywie długoterminowej badania obejmują również możliwość wprowadzania bio-pochodnych surowców do produkcji butadienu (np. z etanolu lub biogazu), co mogłoby zmniejszyć zależność od ropy naftowej. Jeśli takie technologie osiągną konkurencyjność ekonomiczną, polibutadien mógłby w przyszłości częściowo opierać się na odnawialnych źródłach węgla, przy zachowaniu dotychczasowych właściwości użytkowych.

Bezpieczeństwo i regulacje

Butadien jako monomer jest substancją o znacznej toksyczności i łatwopalności, dlatego jego produkcja i wykorzystanie są ściśle regulowane. Zakłady produkujące polibutadien muszą spełniać surowe wymogi w zakresie bezpieczeństwa procesowego, ochrony pracowników i środowiska. W wielu jurysdykcjach obowiązują limity emisji lotnych związków organicznych (LZO), normy dotyczące narażenia zawodowego na butadien oraz szczegółowe regulacje w zakresie transportu i magazynowania.

W odniesieniu do gotowych wyrobów z polibutadienu istotne są również przepisy dotyczące kontaktu z żywnością, zabawek, wyrobów medycznych czy bezpieczeństwa użytkowania w motoryzacji. Konieczność spełnienia norm jakościowych i bezpieczeństwa wymusza na producentach stały nadzór nad procesami produkcyjnymi, stosowanie stabilizatorów i dodatków o udokumentowanym profilu toksykologicznym oraz utrzymywanie wysokich standardów kontroli jakości.

Ciekawostki i perspektywy rozwoju

Historia polibutadienu jest ściśle związana z rozwojem kauczuków syntetycznych w XX wieku. Pierwsze udane próby jego syntezy miały miejsce już w latach 30., a znaczący rozwój uzyskał w czasie i po II wojnie światowej, gdy państwa dotknięte brakami kauczuku naturalnego poszukiwały alternatywnych źródeł elastomerów. W kolejnych dekadach postęp w dziedzinie katalizy (szczególnie opracowanie katalizatorów Zieglera–Natty) umożliwił precyzyjne sterowanie strukturą polimerów, co wprost przełożyło się na jakość i zakres zastosowań polibutadienu.

Ciekawym aspektem jest rola polibutadienu w rozwoju technologii opon wyścigowych i sportów motorowych. Gumy bieżnikowe o mocno zróżnicowanych parametrach przyczepności i trwałości są tworzone właśnie dzięki możliwościom, jakie daje modyfikacja struktury polibutadienu i jego mieszanin. Opony na suche tory, deszczowe opony z wysokim udziałem krzemionki, a także opony przejściowe powstają na bazie złożonych mieszanek, w których polibutadien jest jednym z kluczowych składników wpływających na zachowanie samochodu w ekstremalnych warunkach.

Z punktu widzenia nauki o materiałach polibutadien stanowi także modelowy układ do badań nad dynamiką łańcuchów polimerowych, zjawiskami przejścia szklistego, krystalizacji częściowej czy wpływu sieciowania na właściwości sprężyste. Prosta struktura chemiczna, a zarazem bogactwo możliwych konfiguracji izomerycznych, czynią z niego idealny obiekt badań podstawowych w fizyce polimerów.

W przyszłości można oczekiwać dalszego wzrostu znaczenia polibutadienu w rozwiązaniach nastawionych na trwałość, efektywność energetyczną i bezpieczeństwo. Rozwój paliw alternatywnych, elektromobilności, infrastruktury transportowej oraz dążenie do redukcji śladu węglowego będą napędzać zapotrzebowanie na elastomery o jeszcze lepszych parametrach dynamicznych. Jednocześnie rosnące znaczenie kwestii środowiskowych i gospodarki obiegu zamkniętego będzie wymuszać poprawę technologii recyklingu i poszukiwanie bardziej zrównoważonych dróg wytwarzania surowców do produkcji polibutadienu.

Polibutadien pozostaje zatem materiałem o wyjątkowo szerokim spektrum zastosowań, łącząc w sobie prostotę budowy chemicznej z niezwykłą wszechstronnością zastosowań. Jego właściwości można precyzyjnie kształtować dzięki wykorzystaniu zaawansowanej katalizy, inżynierii mieszanek gumowych i nowoczesnych metod przetwórstwa. To sprawia, że jest on jednym z filarów współczesnej technologii elastomerów syntetycznych i ważnym elementem globalnej gospodarki materiałowej.