Kompozyt warstwowy, nazywany również kompozytem laminowanym, należy do grupy materiałów inżynierskich, które powstają poprzez łączenie co najmniej dwóch różnych warstw o odmiennych właściwościach. Celem takiej konstrukcji jest uzyskanie materiału o parametrach lepszych niż jakikolwiek z jego składników z osobna. Z perspektywy przemysłu kompozyty warstwowe stanowią odpowiedź na rosnące wymagania dotyczące zmniejszania masy konstrukcji, zwiększania trwałości, odporności na korozję oraz poprawy efektywności energetycznej. Ich rozwój jest silnie związany z postępem w lotnictwie, motoryzacji, budownictwie oraz energetyce, gdzie projektanci i technolodzy szukają rozwiązań o wysokim stosunku wytrzymałości do masy i dużej swobodzie kształtowania. Zrozumienie budowy, metod wytwarzania oraz zastosowań kompozytów warstwowych jest kluczowe dla oceny ich roli we współczesnej gospodarce i przewidywania dalszych kierunków rozwoju tej klasy materiałów.

Budowa i rodzaje kompozytów warstwowych

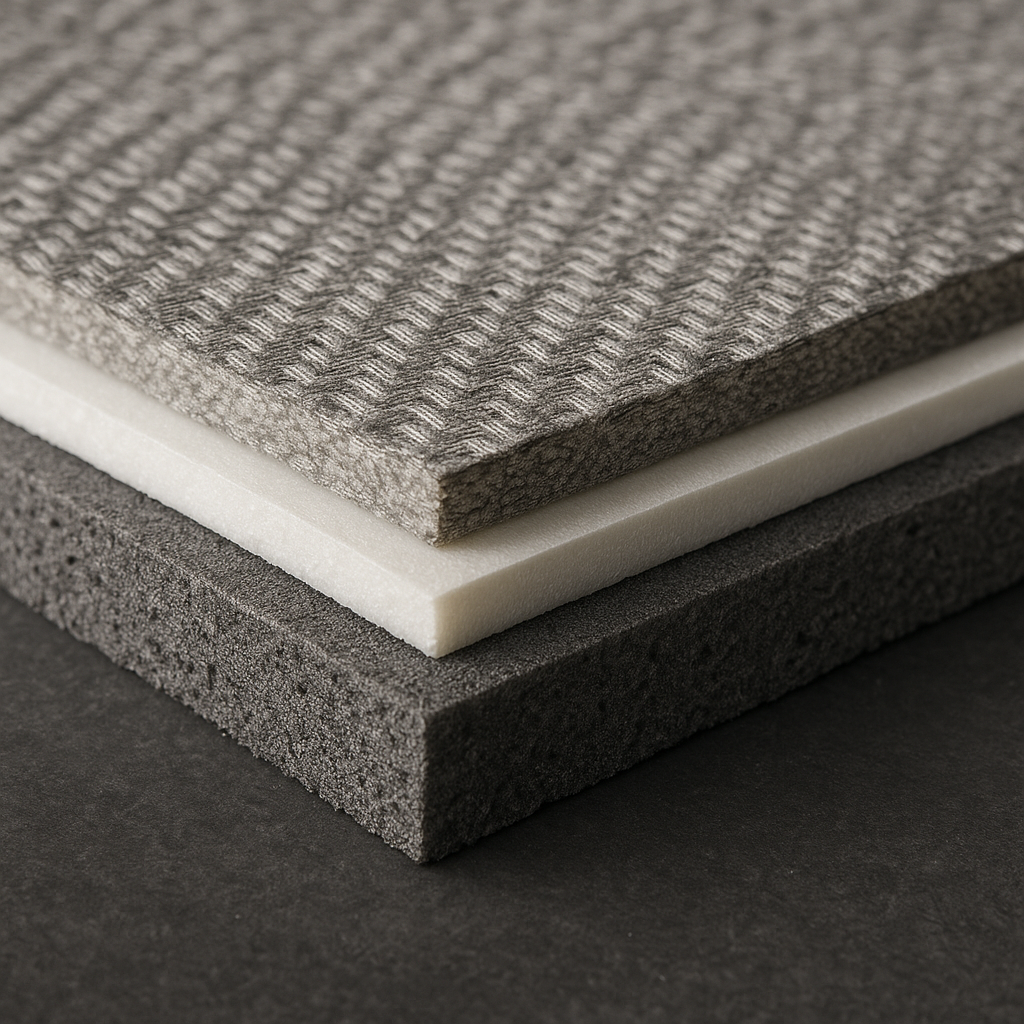

Kompozyt warstwowy z definicji składa się z minimum dwóch warstw połączonych ze sobą w taki sposób, aby przenosiły wspólnie obciążenia mechaniczne, cieplne lub środowiskowe. Każda warstwa może pełnić inną funkcję: jedna odpowiada za sztywność, inna za odporność na zużycie, kolejna za izolacyjność cieplną czy akustyczną. Zestawienie warstw w określonej sekwencji tworzy strukturę o zaprojektowanych właściwościach, którą można dostosować do bardzo konkretnych warunków pracy.

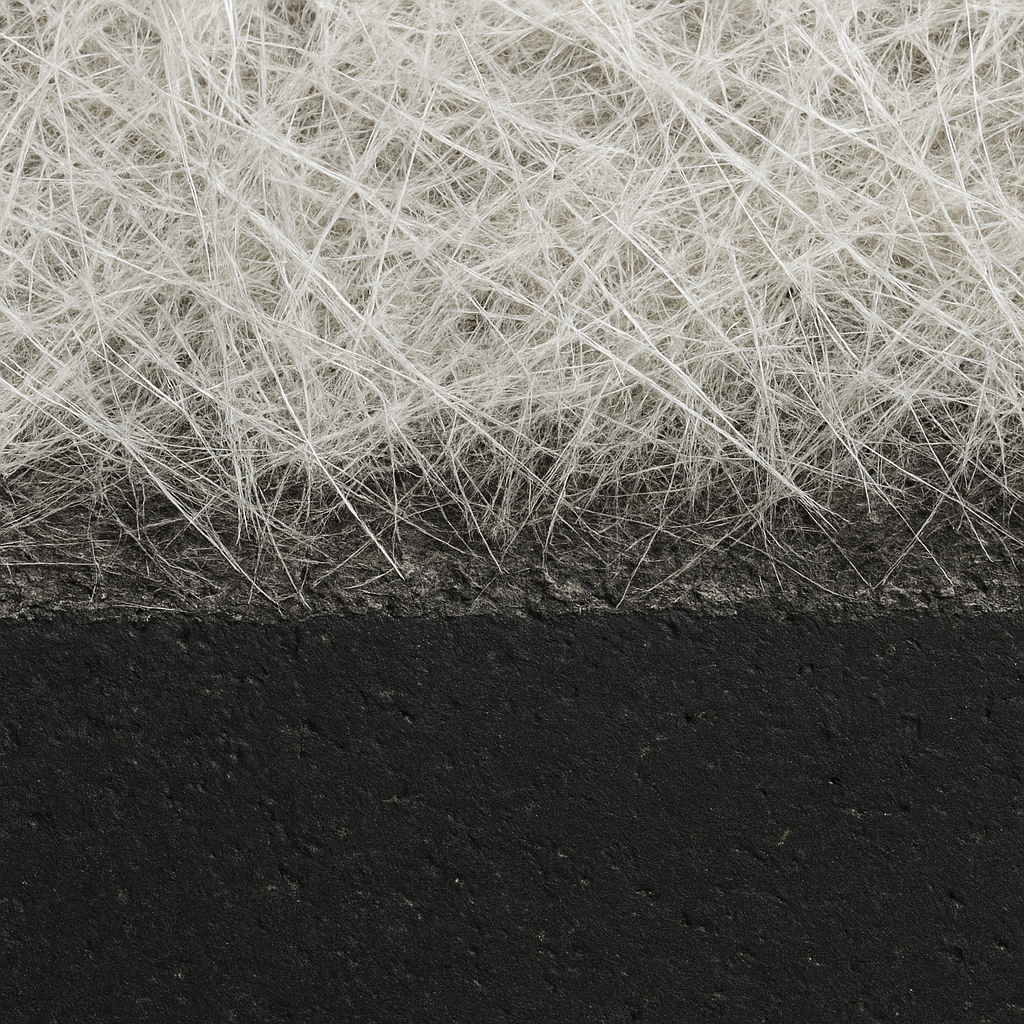

Najczęściej wyróżnia się kompozyty warstwowe: metalowo-metalowe, metalowo-polimerowe, metalowo-ceramiczne, a także konstrukcje z udziałem tworzyw sztucznych wzmacnianych włóknami. Przykładem mogą być panele typu sandwich składające się z dwóch sztywnych okładzin i lekkiego rdzenia, a także laminaty z włókien szklanych, węglowych lub aramidowych zatopionych w osnowie polimerowej. Struktura taka umożliwia precyzyjne kształtowanie kierunkowej **wytrzymałości** i sztywności, ponieważ układanie warstw pod określonymi kątami pozwala kontrolować zachowanie materiału pod obciążeniem.

Szczególną podgrupę stanowią kompozyty o budowie kanapkowej, w których kluczową rolę odgrywa rdzeń o niewielkiej gęstości – może to być pianka polimerowa, struktura plastra miodu z aluminium lub aramidu, a także lekki beton komórkowy. Okładziny z metalu, laminatu szklanego czy węglowego zapewniają wysoką odporność na zginanie i ściskanie, podczas gdy rdzeń odpowiada za utrzymanie odległości między nimi i zwiększa moment bezwładności całej przekroju. Taki układ pozwala uzyskać niezwykle korzystny stosunek sztywności do masy, co jest ważne zwłaszcza w sektorach, w których każdy kilogram ma znaczenie.

W kompozytach warstwowych oprócz właściwości mechanicznych kluczowe są także odporność korozyjna, **trwałość** zmęczeniowa oraz możliwość tłumienia drgań. Przez odpowiedni dobór kombinacji warstw można otrzymać materiały łączące wysoką nośność z właściwościami barierowymi wobec wody, tlenu czy substancji chemicznych. Dotyczy to na przykład powłok ochronnych stosowanych w przemyśle morskim, gdzie górna warstwa odpowiada za odporność na działanie promieniowania UV, a niższe warstwy zapewniają szczelność i przyczepność do podłoża.

Metody produkcji i technologie wytwarzania

Proces wytwarzania kompozytów warstwowych zależy od rodzaju stosowanych materiałów oraz od docelowych wymagań aplikacyjnych. W przypadku klasycznych laminatów polimerowych stosuje się techniki takie jak ręczne laminowanie na formie, infuzja próżniowa, formowanie w autoklawie, a także metody ciągłe przy produkcji profili czy paneli. Podstawową operacją jest układanie kolejnych warstw zbrojenia i osnowy, a następnie ich łączenie poprzez proces chemicznego lub fizycznego sieciowania, zgrzewania bądź spajania klejami strukturalnymi.

Jedną z najpopularniejszych technologii jest infuzja próżniowa, w której sucha tkanina z włókien (np. szklanych) jest ułożona w formie, następnie całość przykrywa się folią próżniową i odsysa powietrze, tworząc podciśnienie. Żywica polimerowa zostaje wprowadzona z zewnątrz i dzięki różnicy ciśnień wnika w strukturę zbrojenia, nasycając wszystkie warstwy. Po zakończeniu infuzji i utwardzeniu żywicy powstaje jednolity, dobrze przesycony laminat o korzystnych właściwościach mechanicznych i dobrej powtarzalności.

W produkcji kompozytów stosowanych w lotnictwie lub kosmonautyce powszechne jest użycie tzw. prepregów, czyli półfabrykatów, w których włókna są już nasączone częściowo utwardzoną żywicą. Warstwy takiego materiału układa się w formie w ściśle zaprogramowanej sekwencji, kontrolując kierunki orientacji włókien. Następnie pakiet warstw trafia do autoklawu, gdzie przy podwyższonej temperaturze i ciśnieniu zachodzi proces pełnego utwardzenia. Dzięki temu uzyskuje się kompozyty o bardzo wysokiej jakości, jednorodności i powtarzalności parametrów.

Kompozyty metalowo-metalowe lub metalowo-ceramiczne mogą być wytwarzane między innymi metodą walcowania na gorąco lub na zimno, prasowania izostatycznego czy napawania warstwowego. W przypadku walcowania stosuje się płyty różnych metali, które są poddawane wspólnemu zgniotowi, powodującemu ich trwałe połączenie na poziomie struktury krystalicznej. Tak powstałe materiały mogą wykazywać na przykład zestawienie wysokiej plastyczności jednego składnika z twardością i odpornością na ścieranie drugiego, co jest wykorzystywane przy wytwarzaniu blach do zastosowań w energetyce czy górnictwie.

Coraz większe znaczenie zyskują również technologie addytywne, w których kompozyty warstwowe powstają poprzez sukcesywne nanoszenie kolejnych warstw materiału za pomocą drukarek 3D. W zastosowaniach przemysłowych wykorzystuje się druk z ciągłym włóknem węglowym lub szklanym wzmacniającym polimerową matrycę. Taka technologia umożliwia projektowanie lokalnego wzmocnienia w obszarach, w których występują największe naprężenia, co dodatkowo zwiększa efektywność wykorzystania materiału i ogranicza jego zużycie.

Istotnym etapem procesu produkcyjnego jest kontrola jakości połączeń między warstwami, określana jako wytrzymałość międzywarstwowa. Stosuje się w tym celu zarówno metody niszczące, jak i nieniszczące, takie jak ultradźwięki, termografia aktywna czy badania radiograficzne. Celem jest identyfikacja potencjalnych rozwarstwień, pęcherzy, nieciągłości nasycenia czy uszkodzeń powstałych podczas obróbki mechanicznej. Zapewnienie wysokiej jakości połączeń przekłada się bezpośrednio na długoterminową **niezawodność** konstrukcji i jej bezpieczeństwo w eksploatacji.

Zastosowania w przemyśle i znaczenie gospodarcze

Kompozyty warstwowe znalazły zastosowanie w wielu sektorach gospodarki, w których kluczowe znaczenie ma redukcja masy, zwiększenie trwałości i odporności na niekorzystne warunki środowiskowe. W lotnictwie stosuje się je do budowy skrzydeł, kadłubów, usterzeń, a także elementów wyposażenia wnętrz. Zastosowanie laminatów z włókien węglowych pozwala konstruktorom zmniejszyć masę samolotu i jednocześnie podnieść jego **sztywność**, co przekłada się na mniejsze zużycie paliwa oraz lepsze parametry lotu. W nowoczesnych samolotach pasażerskich udział masowy kompozytów przekracza nierzadko połowę całkowitej konstrukcji.

W sektorze motoryzacyjnym kompozyty warstwowe używane są do produkcji karoserii, elementów struktur nośnych, dachów, mask, nadkoli czy paneli podłogowych. Pojazdy o lżejszej konstrukcji zużywają mniej paliwa lub energii elektrycznej, co jest szczególnie istotne przy rozwoju elektromobilności. Zastosowanie kompozytów umożliwia także integrację funkcji – na przykład w jednym panelu można połączyć właściwości konstrukcyjne z funkcją izolacji akustycznej i odporności na uderzenia kamieni. W segmencie pojazdów wyścigowych użycie laminatów węglowych stało się standardem, co przyczyniło się do dynamicznego rozwoju technologii przekładających się później na produkcję seryjną.

W budownictwie kompozyty warstwowe wykorzystywane są do produkcji paneli elewacyjnych, przekryć dachowych, mostów, kładek dla pieszych oraz elementów małej architektury. Panele z okładzinami z laminatu i rdzeniem z pianki cechują się dobrą izolacyjnością cieplną i małą masą, co ułatwia montaż na placu budowy i zmniejsza obciążenie konstrukcji nośnej. Z kolei w mostownictwie wykorzystuje się belki i płyty kompozytowe odporne na korozję i działanie soli odladzających. Ich zastosowanie wydłuża okres między remontami i obniża koszty utrzymania infrastruktury, co ma istotny wymiar ekonomiczny dla zarządców dróg i mostów.

Znaczący obszar zastosowań stanowi przemysł energetyczny, szczególnie energetyka wiatrowa. Łopaty turbin wiatrowych są w większości wykonywane z laminatów szklano-epoksydowych lub szklano-poliestrowych o konstrukcji warstwowej, nierzadko z elementami kanapkowymi w strefach najbardziej obciążonych. Długość łopat przekraczająca kilkadziesiąt metrów wymaga materiałów o wysokiej odporności na zmęczenie, działanie warunków atmosferycznych oraz cykliczne obciążenia. Rozwój kompozytów warstwowych pozwolił zbudować większe i bardziej **efektywne** turbiny, co przyczyniło się do obniżenia kosztu wytwarzania energii z wiatru i zwiększenia udziału źródeł odnawialnych w bilansie energetycznym wielu krajów.

Kompozyty warstwowe pełnią również ważną rolę w przemyśle morskim i offshore. Kadłuby jachtów, elementy pokładów, nadbudówki jednostek pływających, a także komponenty platform wiertniczych są wykonywane z laminatów odpornych na korozję i działanie słonej wody. Zastosowanie takich materiałów ogranicza konieczność regularnego malowania i kosztownych remontów antykorozyjnych. Dla armatorów i operatorów platform oznacza to mniejsze przestoje, dłuższy czas pracy konstrukcji oraz mniejsze ryzyko awarii wynikających z degradacji materiału.

Nie można pominąć zastosowań w sektorze dóbr konsumpcyjnych oraz sprzętu sportowego. Deski surfingowe, narty, rowery górskie i szosowe, kaski ochronne czy elementy wyposażenia wnętrz pojazdów rekreacyjnych korzystają z zalet kompozytów warstwowych. Pozwalają one projektować produkty ergonomiczne, lekkie i jednocześnie **odporne** na uszkodzenia, co zwiększa komfort użytkowników i wydłuża żywotność wyrobów. Warto zauważyć, że w tego typu aplikacjach istotna jest również możliwość swobodnego kształtowania formy oraz estetyka powierzchni, którą łatwo modyfikować dzięki odpowiedniemu doborowi zewnętrznych warstw dekoracyjnych.

Znaczenie gospodarcze kompozytów warstwowych jest coraz wyraźniejsze, ponieważ przyczyniają się one do redukcji zużycia surowców i energii w całym cyklu życia produktu. Lżejsze pojazdy i samoloty emitują mniej dwutlenku węgla, a trwalsze elementy infrastruktury wymagają rzadszych napraw i wymian. W perspektywie makroekonomicznej oznacza to oszczędności dla przedsiębiorstw, budżetów państw i konsumentów. Rozwój przemysłu kompozytowego tworzy również nowe miejsca pracy w obszarach badawczo-rozwojowych, produkcji zaawansowanych materiałów, projektowania inżynierskiego oraz serwisu i napraw.

Ważnym aspektem jest globalny charakter łańcucha wartości związanego z kompozytami warstwowymi. Produkcja włókien, żywic, prekursorów chemicznych, sprzętu do formowania i obróbki, a także oprogramowania do projektowania kompozytów tworzy rozległy ekosystem gospodarczy. Krajom, które inwestują w ten sektor, udaje się zwiększyć konkurencyjność przemysłu, unowocześnić tradycyjne gałęzie gospodarki oraz rozwijać eksport wysoko przetworzonych produktów. Kompozyty warstwowe stają się tym samym jednym z filarów przemysłu opartego na wiedzy i zaawansowanych technologiach.

Wyzwania technologiczne, środowiskowe i kierunki rozwoju

Mimo wielu zalet kompozyty warstwowe stają przed szeregiem wyzwań związanych z ich wytwarzaniem, eksploatacją i końcem cyklu życia. Jednym z kluczowych problemów jest recykling materiałów wielowarstwowych, szczególnie tych, które łączą fazy organiczne i nieorganiczne. Oddzielenie poszczególnych warstw bywa technologicznie złożone i kosztowne, dlatego wciąż poszukuje się metod umożliwiających efektywne odzyskiwanie wartościowych składników, takich jak włókna węglowe czy metale szlachetne. W tym kontekście rozwijane są kompozyty projektowane z myślą o demontażu, w których zastosowanie odpowiednich spoiw lub warstw pośrednich pozwala na późniejsze rozdzielenie struktury.

Innym istotnym zagadnieniem jest ocena długoterminowej **odporności** kompozytów warstwowych na działanie czynników środowiskowych, takich jak wilgoć, promieniowanie UV, zmiany temperatury czy obciążenia cykliczne. Degradacja jednej z warstw lub osłabienie połączenia między nimi może prowadzić do rozwarstwień i utraty integralności konstrukcji. Dlatego w projektowaniu stosuje się zaawansowane modele numeryczne oraz badania przyspieszonego starzenia, które mają na celu przewidzenie zachowania materiału w okresie kilkudziesięciu lat. Szczególnie ważne jest to w budownictwie, energetyce i infrastrukturze transportowej, gdzie awarie mogą mieć poważne konsekwencje społeczne i ekonomiczne.

Projektanci i inżynierowie muszą mierzyć się również z zagadnieniem złożonych mechanizmów uszkodzeń. Kompozyty warstwowe, w odróżnieniu od jednorodnych metali, wykazują wielostopniowe procesy niszczenia, obejmujące mikropęknięcia w osnowie, pękanie włókien, odwarstwienia międzywarstwowe i lokalne odkształcenia plastyczne. Dla poprawnej oceny bezpieczeństwa konstrukcji konieczne jest zrozumienie tych procesów i opracowanie kryteriów zniszczenia uwzględniających anizotropię materiału oraz interakcje między warstwami. W tym obszarze intensywnie wykorzystuje się symulacje komputerowe oraz techniki monitoringu strukturalnego, w których czujniki wbudowane w kompozyt pozwalają śledzić jego stan w czasie rzeczywistym.

Kierunki rozwoju obejmują także poszukiwanie bardziej zrównoważonych surowców. Coraz większe zainteresowanie budzą włókna naturalne, takie jak len, konopie czy juta, wykorzystywane w połączeniu z biopolimerami. Choć ich właściwości mechaniczne są z reguły niższe niż włókien szklanych czy węglowych, mogą być wystarczające w wielu aplikacjach, gdzie priorytetem jest ograniczenie wpływu na środowisko. Przykładem są panele wnętrz samochodów, elementy wyposażenia budynków czy produkty konsumenckie o krótszym czasie użytkowania, w których możliwość biodegradacji lub łatwiejszego recyklingu jest dużą zaletą.

Dynamicznie rozwija się również obszar kompozytów inteligentnych, zdolnych do reagowania na bodźce zewnętrzne. W strukturę warstwową wbudowuje się czujniki światłowodowe, włókna piezoelektryczne lub przewodzące ścieżki elektroniczne, które umożliwiają monitorowanie obciążeń, odkształceń czy uszkodzeń. Tego typu rozwiązania wpisują się w ideę konstrukcji samodiagnozujących, w których możliwe jest wczesne wykrycie problemu i zaplanowanie działań serwisowych zanim dojdzie do poważnej awarii. W dłuższej perspektywie technologie te mogą znacząco obniżyć koszty utrzymania obiektów inżynierskich oraz poprawić ich **bezpieczeństwo** eksploatacji.

Nowym obszarem badań są także kompozyty o zmiennej topologii warstw, formowane bezpośrednio podczas wytwarzania w oparciu o dane z symulacji numerycznych. Dzięki wykorzystaniu zrobotyzowanych systemów układania włókien możliwe jest tworzenie lokalnych wzmocnień, gradientów właściwości czy struktur inspirowanych budową naturalnych organizmów. Takie podejście, często określane jako tworzenie materiałów o projektowanej mikrostrukturze, otwiera drogę do konstrukcji o niespotykanej dotąd efektywności użytkowej i jeszcze lepszym wykorzystaniu potencjału kompozytów warstwowych.

Wreszcie, istotnym aspektem dalszego rozwoju jest integracja projektowania materiału i konstrukcji. Zamiast traktować materiał jako gotowy produkt, inżynierowie coraz częściej analizują kompozyt warstwowy na etapie koncepcyjnym obiektu, określając rozmieszczenie warstw, ich grubość i orientację w kontekście konkretnych stanów obciążenia. Taka strategia, wspierana przez zaawansowane narzędzia obliczeniowe, pozwala osiągać wysoki poziom **optymalizacji** i minimalizować ilość materiału koniecznego do spełnienia wymogów normowych. Rezultatem są lżejsze, bardziej efektywne i lepiej dopasowane do funkcji konstrukcje, które umacniają pozycję kompozytów warstwowych jako jednego z kluczowych materiałów w nowoczesnej gospodarce.