Proces wytapiania stali narzędziowych stanowi jeden z najbardziej zaawansowanych i wymagających technologicznie obszarów przemysłu hutniczego. Od jakości zastosowanych surowców, precyzyjnie dobranych parametrów topienia oraz skuteczności metod rafinacji ciekłego metalu zależą własności eksploatacyjne narzędzi: ich twardość, odporność na ścieranie, udarność, stabilność wymiarowa oraz trwałość w warunkach wysokich obciążeń cieplnych i mechanicznych. Stale narzędziowe wykorzystywane są do produkcji form, matryc, wykrojników, noży, frezów, wierteł, narzędzi skrawających i kształtujących, a także elementów pracujących w podwyższonej temperaturze, gdzie wymagana jest nie tylko wysoka twardość, ale także odporność na odpuszczanie i pełzanie. Specyfika ich składu chemicznego – zwykle bogatszego w węgiel i dodatki stopowe, takie jak chrom, molibden, wolfram, wanad czy kobalt – powoduje, że konwencjonalne metody stalownicze muszą być uzupełniane o zaawansowane techniki metalurgii pozapiecowej oraz specjalne procedury kontroli mikrostruktury. Współczesne wytapianie stali narzędziowych łączy klasyczne procesy hutnicze z nowoczesnymi metodami specjalnymi, jak **przetapianie elektrożużlowe**, topienie w próżni czy metalurgia proszków, co umożliwia uzyskanie materiału o bardzo wysokiej czystości i jednorodności, dostosowanego do pracy w ekstremalnych warunkach obciążenia.

Klasyfikacja i wymagania stawiane stalom narzędziowym

Stale narzędziowe stanowią złożoną i wieloskładnikową grupę stopów żelaza z węglem i dodatkami stopowymi, których podstawowym zadaniem jest zapewnienie odpowiednich własności roboczych narzędzi. Kryteria klasyfikacji obejmują zawartość węgla, obecność oraz poziom dodatków stopowych, przeznaczenie użytkowe, a także warunki pracy narzędzia. W praktyce przemysłowej wyróżnia się przede wszystkim trzy główne grupy: stale narzędziowe do pracy na zimno, do pracy na gorąco oraz stale szybkotnące (wysokostopowe do obróbki skrawaniem z dużymi prędkościami). Każda z tych grup stawia inne wymagania wobec procesu wytapiania, rafinacji i odlewania wlewków.

Stale narzędziowe do pracy na zimno – stosowane m.in. na wykrojniki, tłoczniki, noże do cięcia na zimno, walce do kształtowania blach – muszą charakteryzować się wysoką **twardością**, odpornością na ścieranie, odpowiednią ciągliwością oraz stabilnością wymiarową po obróbce cieplnej. Zazwyczaj zawierają podwyższoną ilość węgla (0,7–2,0% C) oraz dodatki stopowe poprawiające hartowność i odporność na zużycie: chrom, molibden, wanad, mangan, krzem. Tworzenie się węglików stopowych o wysokiej twardości powoduje zwiększenie odporności na ścieranie, ale jednocześnie wymaga wyjątkowo dobrego rozdrobnienia i równomiernego rozkładu tych faz w strukturze.

Stale narzędziowe do pracy na gorąco stosuje się tam, gdzie narzędzia są narażone na cykliczne nagrzewanie i chłodzenie – np. matryce do kucia na gorąco, formy do odlewania ciśnieniowego stopów metali nieżelaznych, matryce do wytłaczania. Oprócz odporności na ścieranie istotna jest tu odporność na pękanie termiczne, dobra przewodność cieplna oraz odporność na zjawisko odpuszczania w podwyższonych temperaturach. Z tego powodu stosuje się dodatki stopowe takie jak chrom, molibden, wolfram i wanad, które stabilizują strukturę oraz opóźniają procesy zmiękczania. Jednocześnie kontrola ilości i rozkładu wtrąceń niemetalicznych jest kluczowa, gdyż mogą one inicjować pęknięcia zmęczeniowe w warunkach zmiennych obciążeń cieplnych.

Trzecią, bardzo istotną przemysłowo grupą są stale szybkotnące (HSS – High Speed Steels), które pracują głównie w narzędziach skrawających: wiertłach, frezach, rozwiertakach, gwintownikach, nożach tokarskich. Charakteryzują się one wysoką zawartością węgla (najczęściej 0,8–1,5%) oraz bardzo dużym udziałem dodatków stopowych, takich jak wolfram, molibden, chrom, wanad, a często także kobalt. Dzięki temu możliwe jest utrzymanie wysokiej twardości także w temperaturach rzędu 550–600°C, co pozwala na skrawanie z dużymi prędkościami bez nadmiernego zużycia narzędzia. Jednocześnie wysoka zawartość węglikotwórczych pierwiastków powoduje skłonność do powstawania grubych, nieregularnych węglików, które obniżają udarność i równomierność własności, jeśli proces wytapiania i krzepnięcia nie zostanie odpowiednio zoptymalizowany.

Wszystkie stale narzędziowe muszą spełniać szczególnie surowe wymagania dotyczące zawartości szkodliwych domieszek, takich jak siarka, fosfor, tlen, wodór czy azot. Nadmierna ilość tych pierwiastków prowadzi do powstawania kruchych wtrąceń (np. siarczków manganu, tlenków złożonych) oraz do zjawisk takich jak kruchość wodorowa czy starzenie. Dlatego proces stalowniczy w tej grupie stali opiera się na rozbudowanym ciągu rafinacji: od wytopu bazowego w piecu elektrycznym łukowym lub piecu indukcyjnym, poprzez rafinację pozapiecową, aż po specjalne techniki przetapiania i kontrolowanego krzepnięcia.

Proces wytapiania stali narzędziowych w piecach stalowniczych

Podstawowym etapem produkcji stali narzędziowych jest wytop bazowy, czyli stopienie wsadu metalowego oraz doprowadzenie do wymaganego zakresu składu chemicznego. W przemyśle hutniczym dominuje stosowanie pieców elektrycznych łukowych (EAF – Electric Arc Furnace) oraz pieców indukcyjnych, zarówno tyglowych, jak i kanałowych. Rzadziej wykorzystuje się procesy konwertorowe, z uwagi na ograniczoną możliwość precyzyjnego sterowania składem oraz mniejszą elastyczność w stosunku do specjalistycznych gatunków stali o wysokiej zawartości pierwiastków stopowych.

W piecu elektrycznym łukowym wykorzystuje się energię elektryczną doprowadzaną za pomocą elektrod grafitowych, pomiędzy którymi a wsadem (najczęściej złomem stalowym, czasem z dodatkiem żelaza gąbczastego lub surówki) wytwarza się łuk elektryczny o bardzo wysokiej temperaturze. Pozwala to na stosunkowo szybkie stopienie wsadu i przeprowadzenie procesów metalurgicznych, takich jak utlenianie węgla, krzemu, manganu czy fosforu, a także częściowe usuwanie siarki. Kluczowe jest tu zastosowanie odpowiednich żużli hutniczych, zarówno utleniających, jak i odtleniająco-rafinacyjnych, które umożliwiają wiązanie niepożądanych domieszek w fazie żużlowej. Dla stali narzędziowej szczególnie istotne jest osiągnięcie możliwie niskiej zawartości siarki i fosforu już na etapie wytopu piecowego, aby odciążyć późniejsze procesy rafinacji pozapiecowej.

Piec indukcyjny wykorzystuje z kolei zjawisko indukcji elektromagnetycznej – prąd przemienny generuje w kąpieli metalowej prądy wirowe, powodujące intensywne nagrzewanie i mieszanie kąpieli. Zaletą tej technologii jest bardzo dobra jednorodność składu chemicznego ciekłej stali oraz mniejsze zanieczyszczenie masywnymi produktami z elektrod, jak ma to miejsce w piecu łukowym. Z drugiej strony, piece indukcyjne nie pozwalają na równie intensywne procesy utleniania i odfosforowania, dlatego często wykorzystuje się je w kombinacji z innymi urządzeniami metalurgii pozapiecowej, zwłaszcza przy produkcji wysokojakościowych stali narzędziowych. W praktyce hutniczej dobór technologii wytopu bazowego zależy od skali produkcji, dostępności złomu odpowiedniej jakości, wymaganego stopnia rafinacji oraz docelowego gatunku stali.

Po przeprowadzeniu wstępnych procesów metalurgicznych w piecu – takich jak odtlenianie, doprowadzenie zawartości węgla i podstawowych dodatków stopowych do założonych poziomów, częściowe odsiarczanie i odfosforowanie – ciekła stal jest najczęściej przelewana do kadzi stalowniczej (tzw. kadź pośrednia). Na tym etapie rozpoczynają się procesy metalurgii pozapiecowej, które mają kluczowe znaczenie dla końcowej jakości stali narzędziowej. Obejmują one dokładne odtlenianie, odsiarczanie, rafinację żużlową, odgazowanie próżniowe, precyzyjne korygowanie składu chemicznego przy użyciu dodatków stopowych, a także kontrolę temperatury przed odlewaniem wlewków lub przed procesem ciągłego odlewania.

Istotnym zagadnieniem w wytapianiu stali narzędziowych jest dobór systemu odtleniania. Klasyczne odtlenianie glinem, krzemem i manganem pozwala na uzyskanie niskiej zawartości tlenu w stali, ale prowadzi do powstawania wtrąceń tlenkowych o różnej morfologii, które mogą być niekorzystne dla własności zmęczeniowych i udarnościowych. Dlatego często stosuje się kombinacje odtleniania z użyciem aluminium, krzemu, a także pierwiastków takich jak wapń lub magnez, które modyfikują skład i kształt wtrąceń, czyniąc je mniej szkodliwymi. Wytapianie stali narzędziowych musi zapewnić możliwie niski poziom wtrąceń niemetalicznych i ich równomierne rozproszenie w osnowie metalicznej, gdyż narzędzia są szczególnie wrażliwe na obecność lokalnych nieciągłości, stanowiących potencjalne miejsca inicjacji pęknięć.

Ważnym etapem jest również kontrola zawartości gazów rozpuszczonych w stali: wodoru, azotu i tlenu. Podwyższona zawartość wodoru sprzyja powstawaniu pęknięć płatkowych i kruchości wodorowej, natomiast nadmiar azotu może prowadzić do starzenia i wzrostu kruchości. Wytapianie stali narzędziowych stosunkowo często wymaga zastosowania procesów odgazowania próżniowego, takich jak obróbka stali w kadzi pod próżnią (VD – Vacuum Degassing) lub z jednoczesnym wdmuchiwaniem gazu obojętnego (VOD – Vacuum Oxygen Decarburization, choć częściej stosowany dla stali nierdzewnych). Dzięki temu możliwe jest usunięcie nadmiaru gazów, a także dokładniejsze doprowadzenie zawartości węgla do poziomu optymalnego dla dalszej obróbki cieplnej.

Specjalistyczne metody przetapiania i metalurgia proszków

Dla stali narzędziowych wysokiej jakości, przeznaczonych do najbardziej wymagających zastosowań, standardowy wytop w piecu łukowym czy indukcyjnym, nawet uzupełniony rozbudowaną metalurgią pozapiecową, często nie jest wystarczający. Z tego powodu rozwinięto szereg metod specjalnych, które pozwalają na dalsze podniesienie czystości, jednorodności i własności mechanicznych. Do najważniejszych z nich należą: **przetapianie elektrodowe**, przetapianie elektrożużlowe (ESR – Electroslag Remelting), topienie próżniowe (VIM – Vacuum Induction Melting), przetapianie łukiem próżniowym (VAR – Vacuum Arc Remelting) oraz metalurgia proszków z atomizacją ciekłego metalu.

Przetapianie elektrożużlowe polega na stopniowym topieniu elektrody wsadowej (zwykle wlewka ze stali już uprzednio wytopionej) w osłonie żużla przewodzącego prąd elektryczny. Powstający ciekły metal przepływa przez silnie reaktywny żużel, ulega rafinacji – następuje usuwanie części wtrąceń niemetalicznych oraz wyrównanie składu chemicznego – po czym krzepnie w chłodzonej wodą krystalizatorze. Proces ten pozwala na uzyskanie bardzo dobrej jakości metalurgicznej, z ograniczoną ilością makrosegragacji, równomiernym rozkładem węglików i zredukowaną zawartością wtrąceń. Przetapianie elektrożużlowe jest szczególnie cenione przy produkcji dużych bloków stalowych na narzędzia do kucia matrycowego, formy do odlewania ciśnieniowego oraz matryce do pracy na gorąco, gdzie wymagana jest wysoka odporność na pękanie termiczne oraz długa trwałość.

Topienie próżniowe w piecach indukcyjnych (VIM) pozwala na wytapianie stali narzędziowych w atmosferze obniżonego ciśnienia, co znacząco redukuje zawartość gazów (tlenu, wodoru, azotu) oraz ogranicza ryzyko tworzenia się niepożądanych tlenków i azotków. Proces ten umożliwia bardzo precyzyjne sterowanie składem chemicznym, w tym zawartością pierwiastków trudnoodtlenialnych i reaktywnych. W połączeniu z późniejszym przetapianiem łukiem próżniowym (VAR) lub elektrożużlowym uzyskuje się wlewki o wyjątkowo wysokiej czystości metalurgicznej, co jest szczególnie istotne dla stali szybkotnących oraz narzędziowych o bardzo wysokich wymaganiach w zakresie wytrzymałości zmęczeniowej, udarności oraz własności cieplnych.

Metalurgia proszków stanowi osobny, bardzo zaawansowany kierunek rozwoju technologii wytapiania i przetwarzania stali narzędziowych. Proces rozpoczyna się od wytopu ciekłej stali – najczęściej w piecu próżniowym – następnie ciekły metal jest rozpylany (atomizowany) za pomocą gazu obojętnego lub strugi wody, tworząc drobne cząstki proszku o stosunkowo jednorodnym składzie. Tak powstały proszek jest suszony, przesiewany i następnie zagęszczany metodami prasowania na gorąco, izostatycznego prasowania na gorąco (HIP – Hot Isostatic Pressing) lub spiekania. Dzięki bardzo drobnej strukturalnie i jednorodnej mikrostrukturze możliwe jest uzyskanie stali narzędziowych o wyjątkowo wysokiej odporności na zużycie oraz doskonałych własnościach skrawnych, co jest szczególnie pożądane w narzędziach do obróbki materiałów o wysokiej wytrzymałości.

Wytapianie stali proszków narzędziowych niesie ze sobą dodatkowe wymagania, takie jak kontrola wielkości i morfologii cząstek, zapobieganie utlenianiu podczas atomizacji, a także zapewnienie czystości atmosfery podczas zagęszczania i spiekania. Jednocześnie jednak pozwala na projektowanie stopów o składach chemicznych niemożliwych do uzyskania i stabilnego przetworzenia w klasycznych technologiach wlewków. Wprowadzenie wysokich zawartości wolframu, molibdenu, wanadu czy kobaltu bez ryzyka nadmiernej makrosegragacji staje się możliwe, co pozwala na tworzenie stali narzędziowych o parametrach pracy znacznie przewyższających tradycyjne gatunki. Wysoka jednorodność strukturalna zmniejsza skłonność do pękania i odpryskiwania krawędzi skrawających, co przekłada się na wydłużenie okresu eksploatacji narzędzi i poprawę stabilności procesu obróbki.

W praktyce przemysłowej dobór konkretnej metody specjalnej – ESR, VAR, VIM+ESR, metalurgia proszków – uzależniony jest od wymagań użytkowych narzędzia, relacji koszt–efekt, a także możliwości technicznych huty. Dla narzędzi o ekstremalnie wysokich wymaganiach, pracujących przy bardzo dużych prędkościach skrawania lub w warunkach intensywnego cyklicznego nagrzewania, często niezbędne jest zastosowanie kombinacji kilku metod: wytop w próżni, przetapianie elektrożużlowe oraz dalej zaawansowana obróbka cieplna i plastyczna. Dzięki temu możliwe jest uzyskanie stali narzędziowej o bardzo wysokiej czystości, jednorodności i przewidywalności zachowania w eksploatacji.

Odlewanie wlewków, obróbka plastyczna i kontrola jakości

Kolejnym kluczowym etapem po wytopieniu i ewentualnym przetapianiu stali narzędziowej jest odlewanie ciekłego metalu do form wlewowych lub zastosowanie technologii ciągłego odlewania. W klasycznej produkcji narzędziówek stosuje się najczęściej odlewanie wlewków w formach stalowych lub żeliwnych z odpowiednio zaprojektowanym układem wlewowym, zapewniającym spokojne wypełnianie formy i minimalizację ryzyka zanieczyszczenia ciekłej stali produktami erozji ścian. Jednym z podstawowych problemów w tym etapie jest makrosegragacja składników stopowych – w szczególności węglikotwórczych pierwiastków, takich jak wolfram, molibden czy wanad – które mogą gromadzić się w określonych strefach wlewka, prowadząc do nierównomiernego rozkładu twardości i własności mechanicznych w gotowym narzędziu.

Projektowanie wlewków stali narzędziowej obejmuje dobór kształtu, wymiarów oraz sposobu chłodzenia, tak aby uzyskać możliwie równomierny front krzepnięcia i zminimalizować ryzyko powstawania jam skurczowych, pęknięć gorących oraz zbyt dużych różnic w mikrostrukturze. Coraz częściej w praktyce hutniczej stosuje się symulacje numeryczne procesów krzepnięcia, które pozwalają optymalizować położenie nadlewów, izolacji termicznej oraz dodatkowych elementów chłodzących. W produkcji wysokiej jakości stali narzędziowych znaczenie ma także dobór topników i osłon powierzchni ciekłego metalu, które zapobiegają utlenianiu i wchłanianiu gazów podczas krzepnięcia.

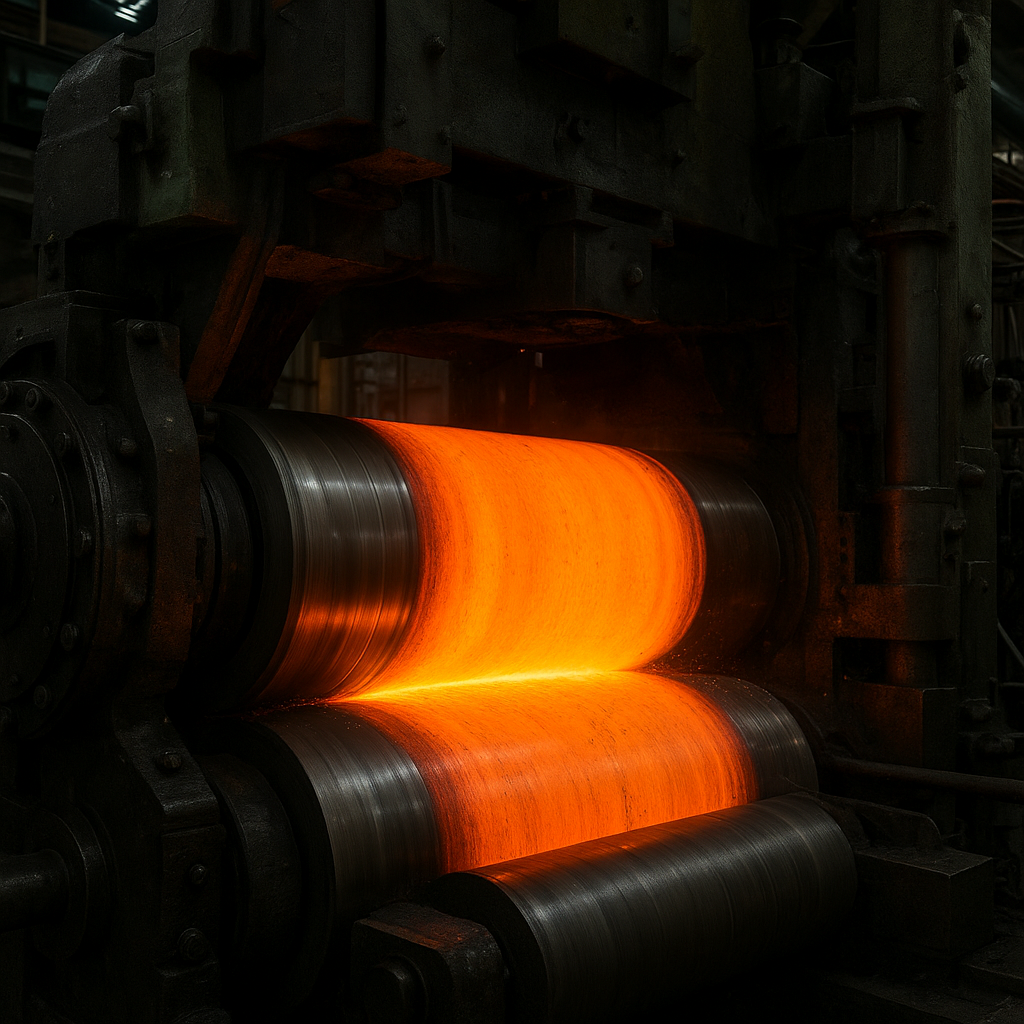

Po odlaniu i wystygnięciu wlewki poddawane są obróbce plastycznej na gorąco – kuciu, prasowaniu, walcowaniu – której celem jest rozdrobnienie struktury, rozbicie pierwotnych węglików i znaczne zmniejszenie ewentualnych wad wewnętrznych, takich jak porowatość czy mikrojamy skurczowe. Proces kucia lub walcowania musi być ściśle kontrolowany pod względem temperatury nagrzewania, zakresu odkształcenia oraz prędkości odkształcania, aby zapobiec przegrzaniu i nadmiernemu rozrostowi ziaren austenitu, co w konsekwencji mogłoby pogorszyć własności mechaniczne stali. W przypadku stali szybkotnących oraz wysoko stopowych narzędziówek margines między temperaturą kucia a temperaturą, w której mogą zachodzić procesy topnienia węglików lub lokalnego przegrzania, bywa stosunkowo wąski, dlatego konieczne jest stosowanie precyzyjnych reżimów nagrzewania i chłodzenia.

Obróbka plastyczna na gorąco pełni również funkcję homogenizującą – dzięki intensywnemu odkształceniu i dynamicznej rekrystalizacji dochodzi do wyrównania składu chemicznego w skali mikro, a pierwotne skupiska węglików są rozpraszane na drobniejsze cząstki. To z kolei ułatwia późniejszą obróbkę cieplną (hartowanie i odpuszczanie) oraz pozwala na uzyskanie bardziej jednolitego rozkładu twardości w gotowych narzędziach. W przypadku materiałów wytwarzanych metodą metalurgii proszków, etap obróbki plastycznej może mieć nieco inny charakter – stosuje się kucie lub walcowanie z proszku zagęszczonego metodą HIP, co jeszcze bardziej poprawia jednorodność i eliminację pozostałych porów.

Kontrola jakości stali narzędziowych obejmuje szeroki zakres badań i pomiarów. W pierwszej kolejności analizie poddaje się skład chemiczny, zazwyczaj z wykorzystaniem spektrometrii emisyjnej lub fluorescencji rentgenowskiej, aby potwierdzić zgodność z wymaganiami normy lub specyfikacji zamawiającego. Następnie wykonywane są badania makroskopowe – ocenia się makrostrukturę na zgładach trawionych, sprawdzając obecność makrosegragacji, porowatości, jam skurczowych, pęknięć i innych wad odlewniczych. Ważne są też badania ultradźwiękowe, które pozwalają na wykrycie wewnętrznych nieciągłości w dużych blokach stalowych przeznaczonych na matryce i formy. Dopełnieniem są badania mikrostrukturalne przy użyciu mikroskopu optycznego lub elektronowego, umożliwiające ocenę wielkości ziarna, rozkładu i morfologii węglików, obecności wtrąceń niemetalicznych.

Własności mechaniczne stali narzędziowych weryfikuje się poprzez próby rozciągania, pomiary twardości (najczęściej Rockwella lub Vickersa), badania udarności (np. próby Charpy’ego), a w przypadku stali szybkotnących – również przez testy odporności na odpuszczanie i badania odporności na zużycie ścierne. W narzędziach do pracy na gorąco istotne są pomiary odporności na pękanie termiczne i zmęczenie cieplne, realizowane w specjalistycznych stanowiskach badawczych. Duże znaczenie ma także charakterystyka skrawalności materiału, zwłaszcza w przypadku stali proszkowych, które często są trudniejsze w obróbce mechanicznej, ale oferują dłuższą trwałość narzędzi i lepszą stabilność wymiarową przy obciążeniach eksploatacyjnych.

Ostateczną formę swoich własności stal narzędziowa uzyskuje dopiero po odpowiednio dobranej **obróbce cieplnej**, której parametry – temperatura austenityzowania, czas wygrzewania, szybkość chłodzenia, liczba i temperatura odpuszczań – są ściśle powiązane ze składem chemicznym i historią wytapiania oraz przetwarzania. Jakość stopu powstałego w procesie hutniczym bezpośrednio determinuje powtarzalność wyników obróbki cieplnej: czystsza, bardziej jednorodna stal wykazuje mniejszą zmienność twardości, lepszą odporność na pękanie oraz wyższą trwałość narzędzi. Dlatego cały łańcuch procesów – od doboru wsadu, przez wytop i rafinację, aż po przetapianie specjalne i obróbkę plastyczną – jest ściśle powiązany i musi być optymalizowany jako spójny system wytwarzania materiału narzędziowego.

Wraz z rozwojem technologii w przemyśle hutniczym rośnie znaczenie monitorowania i automatycznego sterowania procesem wytapiania stali narzędziowych. Wykorzystanie nowoczesnych systemów pomiarowych, modelowania komputerowego i zaawansowanych algorytmów sterowania umożliwia precyzyjne kontrolowanie temperatury, składu chemicznego, zawartości gazów i stopnia rafinacji ciekłej stali. Pozwala to na systematyczne podnoszenie jakości oraz powtarzalności parametrów stali narzędziowych, co przekłada się na większą niezawodność narzędzi i ich dłuższą trwałość. Przemysł hutniczy, poprzez rozwój metod wytapiania i rafinacji, odgrywa zatem kluczową rolę w zapewnieniu odpowiednich materiałów dla nowoczesnych procesów produkcyjnych w motoryzacji, lotnictwie, przemyśle maszynowym i wielu innych sektorach gospodarki, gdzie narzędzia o wysokiej wytrzymałości i odporności na zużycie są fundamentem efektywnej i stabilnej produkcji.