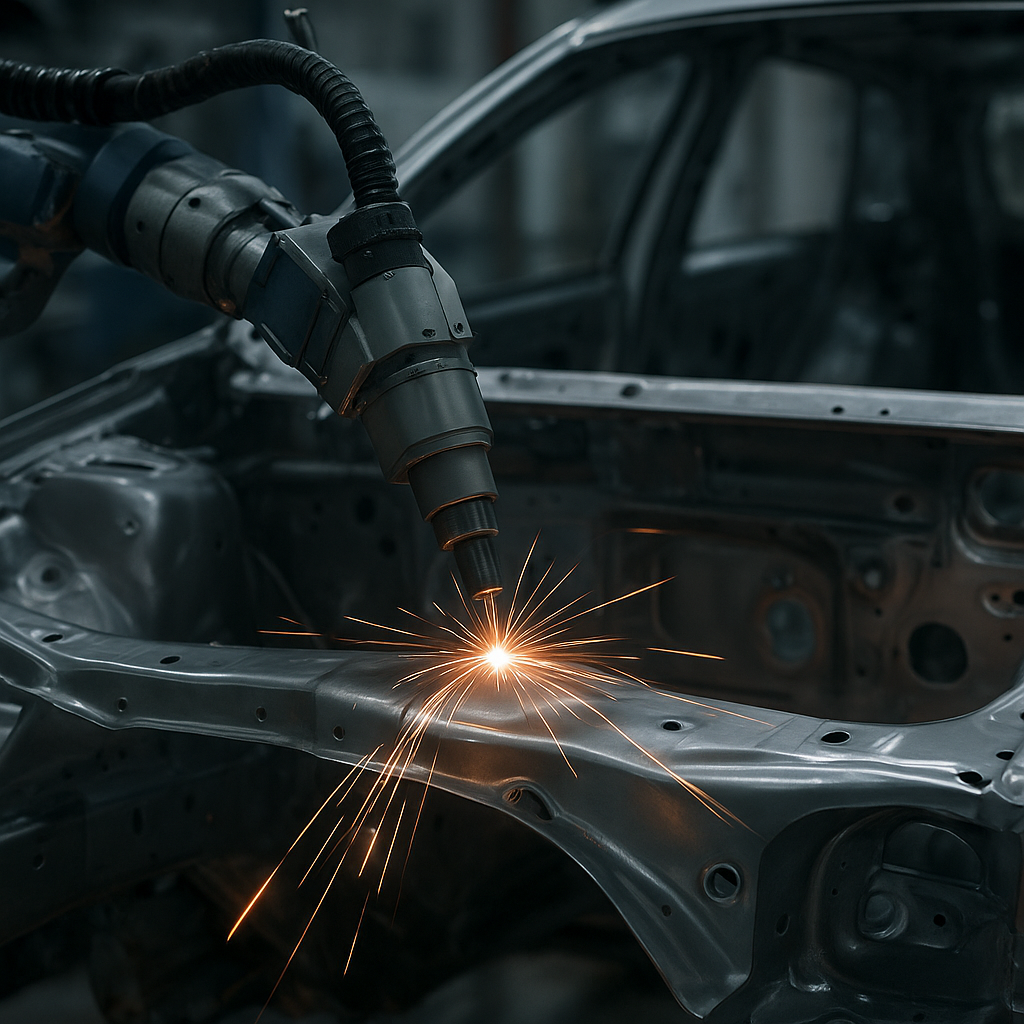

Dynamiczny rozwój przemysłu motoryzacyjnego wymusza stosowanie technologii łączenia materiałów, które zapewniają jednocześnie wysoką jakość, powtarzalność oraz możliwość integracji z w pełni zautomatyzowanymi liniami produkcyjnymi. W tym kontekście technologie spawania laserowego stały się jednym z kluczowych narzędzi inżynierów i konstruktorów. Pozwalają one nie tylko na redukcję masy pojazdu i poprawę bezpieczeństwa biernego, lecz także na obniżenie kosztów produkcji przy jednoczesnym zwiększeniu elastyczności w projektowaniu nadwozi i komponentów. Spawanie laserowe stanowi obecnie fundament licznych procesów wytwórczych w fabrykach samochodów – od łączenia cienkościennych blach karoseryjnych, przez elementy układów napędowych, po delikatne podzespoły elektroniki pojazdowej.

Podstawy technologii spawania laserowego w motoryzacji

Spawanie laserowe polega na skupieniu wiązki promieniowania elektromagnetycznego o bardzo dużej gęstości mocy na niewielkiej powierzchni materiału. Źródłem tej wiązki jest najczęściej laser światłowodowy, diodowy lub dyskowy, które umożliwiają uzyskanie wysokiej sprawności energetycznej, stabilności parametrów i długiej żywotności. W przemyśle motoryzacyjnym priorytetem jest powtarzalność procesu, dlatego dobór parametrów takich jak moc, prędkość spawania, średnica plamki, rodzaj ogniskowania czy sposób podawania materiału dodatkowego jest ściśle kontrolowany i monitorowany w czasie rzeczywistym.

Wiązka laserowa topi krawędzie łączonych detali, tworząc spoinę, która po zakrzepnięciu charakteryzuje się wąską strefą wpływu ciepła i niewielkimi odkształceniami. To istotna przewaga nad klasycznymi metodami spawania łukowego, takimi jak MIG/MAG czy TIG, w których rozległa strefa nagrzewania może prowadzić do deformacji elementów i konieczności dodatkowych operacji prostowania. Dla producentów samochodów przekłada się to bezpośrednio na lepsze utrzymanie wymiarów, mniejszą liczbę poprawek i większą stabilność procesu montażu karoserii.

W zależności od konfiguracji układu optycznego i rodzaju zastosowanego lasera wyróżnia się kilka podstawowych trybów pracy: spawanie w trybie przewodzenia ciepła, typowe dla cienkich blach i małych głębokości spoin, oraz spawanie w trybie tzw. keyhole, czyli z wytworzeniem kapilary parowej, umożliwiające uzyskiwanie głębokich, wąskich spoin przy jednorazowym przejściu. W produkcji samochodów szczególnie cenne jest łączenie dużych długości spoin z dużą prędkością, co sprawia, że technologia laserowa świetnie wpisuje się w rytm taktu linii produkcyjnej.

Ważnym elementem jest również sposób dostarczania wiązki do miejsca spawania. Współczesne systemy wykorzystują giętkie światłowody, umożliwiające montaż źródeł lasera w centralnych szafach poza obszarem roboczym robotów. Dzięki temu głowice spawalnicze są lżejsze, a roboty przemysłowe mogą wykonywać szybkie i złożone ruchy, docierając do trudno dostępnych punktów nadwozia. Zastosowanie optyki skanującej pozwala dodatkowo na tzw. spawanie skanerowe, w którym wiązka jest odchylana za pomocą luster, co jeszcze bardziej skraca czas cyklu i umożliwia realizację wielu krótkich spoin bez konieczności przemieszczania całego robota.

Rodzaje spawania laserowego stosowane w produkcji aut

W przemyśle motoryzacyjnym wykorzystuje się kilka wariantów technologii spawania laserowego, różniących się zarówno konstrukcją układu optycznego, jak i sposobem podawania materiału dodatkowego. Każdy z nich odpowiada na inne wymagania konstrukcyjne oraz specyficzne kombinacje materiałów, z jakich wykonywane są nowoczesne pojazdy.

Spawanie laserowe blach nadwoziowych

Karoseria współczesnego samochodu to trudny kompromis pomiędzy sztywnością, bezpieczeństwem zderzeniowym, redukcją masy i kosztami materiałowymi. Coraz powszechniej stosuje się blachy o wysokiej i bardzo wysokiej wytrzymałości, stale borowe, a także pakiety blach o zróżnicowanej grubości i własnościach mechanicznych (tzw. tailored blanks). Technologia spawania laserowego jest tu naturalnym wyborem, gdyż umożliwia precyzyjne łączenie cienkich blach przy minimalnym dopływie ciepła.

W praktyce produkcyjnej blachy nadwoziowe są często łączone jeszcze przed procesem tłoczenia, co pozwala na wytwarzanie elementów konstrukcyjnych o zmiennej grubości wzdłuż jednego detalu. Przykładem mogą być wzmocnienia progów czy słupków środkowych, w których obszary narażone na największe obciążenia wypadkowe wykonuje się z grubszych lub bardziej wytrzymałych blach, podczas gdy pozostałe fragmenty mogą być lżejsze. Spawanie laserowe umożliwia uzyskanie wąskiej spoiny, praktycznie niewpływającej na geometrię późniejszego tłoczenia.

Szczególnie rozpowszechnione jest spawanie laserowe na zakładkę, stosowane w łączeniu paneli dachowych, progów czy podszybia. Dzięki niewielkiej szerokości spoiny możliwe jest uzyskanie estetycznej powierzchni zewnętrznej, często niewymagającej intensywnego szlifowania. W niektórych rozwiązaniach stosuje się również spawanie laserowe z nakładaniem krótkich spoin punktowych, będące alternatywą dla klasycznych zgrzein punktowych, lecz o większej elastyczności i możliwościach sterowania geometrią połączenia.

Spawanie laserowe elementów układów napędowych

Silniki spalinowe, przekładnie, wały napędowe i elementy układów przeniesienia napędu to kolejny obszar, w którym laser znajduje szerokie zastosowanie. Jednym z kluczowych zastosowań jest spawanie kół zębatych do piast, łączenie obudów przekładni, a także precyzyjne spoiny wokół obwodu elementów cylindrycznych. Wykorzystanie spawania laserowego pozwala na redukcję masy poprzez eliminację śrub, nitów i dodatkowych pierścieni, a także na optymalizację procesów obróbki cieplnej i naprężeń resztkowych.

W przypadku silników spalinowych szczególnie istotna jest możliwość wykonywania wąskich spoin obwodowych, np. przy łączeniu kół dwumasowych, tarcz sprzęgieł czy elementów tłumików drgań. Technologia laserowa pozwala na utrzymanie bardzo dobrego wyważenia dynamicznego tych części, ponieważ odkształcenia i skurcz spoiny są niewielkie i łatwo przewidywalne. Połączenia są szczelne, co jest kluczowe w elementach, w których występują oleje, smary lub wymagane jest utrzymanie podciśnienia czy nadciśnienia.

W przypadku coraz powszechniejszych napędów hybrydowych oraz elektrycznych spawanie laserowe znajduje zastosowanie przy łączeniu komponentów wirników, obudów reduktorów, a także misek i pokryw skrzyń biegów o złożonej geometrii. Laser umożliwia wprowadzanie spoin w miejscach trudno dostępnych i o ograniczonej przestrzeni montażowej, co znacząco poszerza katalog możliwych rozwiązań konstrukcyjnych.

Spawanie laserowe w układach wydechowych i systemach bezpieczeństwa

Układy wydechowe, katalizatory, filtry cząstek stałych oraz tłumiki dźwięku stanowią ważną grupę elementów, w której wymagana jest wysoka odporność na temperaturę, korozję oraz zmęczenie materiału. Spawanie laserowe rur, płaszczy i elementów wewnętrznych pozwala na uzyskanie szczelnych połączeń o niewielkim nadlewie, co jest szczególnie istotne z punktu widzenia przepływu spalin i akustyki układu.

Technologia ta znajduje również zastosowanie przy wytwarzaniu podzespołów systemów bezpieczeństwa, takich jak obudowy poduszek powietrznych, napinacze pasów czy korpusy elementów pirotechnicznych. Tu kluczowe jest zapewnienie wysokiej niezawodności połączenia oraz pełnej powtarzalności procesu, potwierdzanej zwykle rozbudowanymi procedurami kontroli jakości. Możliwość automatycznego monitorowania parametrów wiązki oraz charakterystyki jeziorka spawalniczego sprawia, że spawanie laserowe jest preferowaną metodą w aplikacjach, w których awaria pojedynczego połączenia mogłaby zagrozić życiu użytkowników pojazdu.

Integracja spawania laserowego z liniami produkcyjnymi

Zastosowanie technologii laserowej w produkcji samochodów wymaga ścisłej integracji urządzeń spawalniczych z całym środowiskiem linii produkcyjnej – od systemów podawania detali, przez roboty, aż po zaawansowane systemy kontroli jakości i diagnostyki. To właśnie zdolność do integracji stanowi jeden z najważniejszych atutów tej technologii, pozwalając w pełni wykorzystać potencjał automatyzacji i koncepcji Przemysłu 4.0.

Robotyzacja i elastyczność konfiguracji stanowisk

Typowe stanowisko spawania laserowego w zakładzie motoryzacyjnym składa się z przemysłowego robota, głowicy spawalniczej, źródła lasera, systemu chłodzenia, osłon bezpieczeństwa oraz czujników monitorujących proces. Dzięki zastosowaniu robotów o wielu stopniach swobody możliwe jest wykonywanie skomplikowanych trajektorii spawania, dopasowanych do złożonej geometrii współczesnych nadwozi i podzespołów. Programowanie trajektorii odbywa się z reguły offline, na podstawie modeli CAD, co ogranicza przestoje linii.

Elastyczność konfiguracji stanowisk spawalniczych jest niezwykle cenna w warunkach produkcji wielomodelowej, w której na jednej linii montowane są różne wersje nadwozia i warianty wyposażenia. Zmiana modelu pojazdu może wymagać jedynie przełączenia programu robota oraz odpowiedniego przezbrojenia uchwytów i przyrządów, bez konieczności gruntownej modyfikacji infrastruktury spawalniczej. Lasery światłowodowe, wyposażone w systemy rozdziału wiązki, pozwalają też na zasilanie kilku stanowisk z jednego źródła, co obniża koszty inwestycyjne i ułatwia skalowanie mocy produkcyjnych.

Systemy pozycjonowania, czujniki i wizja maszynowa

Przy wysokich prędkościach spawania laserowego kluczowe staje się precyzyjne pozycjonowanie detali. Nawet niewielkie odchyłki wymiarowe mogą doprowadzić do przesunięcia spoiny poza planowaną ścieżkę, co obniża jej wytrzymałość lub całkowicie dyskwalifikuje połączenie. Dlatego w liniach motoryzacyjnych stosuje się rozbudowane systemy bazowania, uchwyty z dociskami pneumatycznymi i serwonapędami, a także systemy wizyjne, które w czasie rzeczywistym korygują położenie głowicy spawalniczej względem detalu.

Popularnym rozwiązaniem jest zastosowanie skanerów laserowych lub kamer koaksjalnych, obserwujących obszar spawania w osi wiązki. System potrafi wykrywać krawędzie, szczeliny oraz różnice odcienia materiałów, co pozwala na adaptacyjne prowadzenie spoiny. Ma to szczególne znaczenie przy spawaniu elementów o skomplikowanej geometrii lub w sytuacjach, gdy dopuszczalne tolerancje wymiarowe są relatywnie duże. Integracja z systemami MES i bazami danych produkcyjnych umożliwia rejestrowanie pełnej historii parametrów każdej spoiny, co jest niezwykle istotne z punktu widzenia identyfikowalności i audytów jakości.

Kontrola jakości i monitorowanie procesu

Nadrzędnym celem producentów jest zapewnienie, aby każda wykonana spoina spełniała wymagania norm i specyfikacji konstrukcyjnych. W przypadku spawania laserowego wprowadzono szereg narzędzi pozwalających na ciągłe monitorowanie procesu. Czujniki rejestrują sygnały akustyczne, optyczne oraz elektryczne towarzyszące tworzeniu jeziorka spawalniczego i powstawaniu spoiny. Analiza tych sygnałów umożliwia wykrywanie odkształceń, porowatości, braku przetopu czy zanieczyszczeń.

Coraz częściej stosuje się systemy oparte na algorytmach uczenia maszynowego, które analizują przebieg procesu w czasie rzeczywistym i są w stanie przewidywać potencjalne niezgodności jeszcze przed zakończeniem spoiny. W razie przekroczenia zdefiniowanych progów alarmowych możliwe jest natychmiastowe zatrzymanie procesu, oznaczenie danego podzespołu do dodatkowej kontroli lub korekta parametrów w locie. Takie podejście pozwala na ograniczenie strat materiałowych, redukcję liczby reklamacji oraz podniesienie ogólnego poziomu niezawodności produkowanych pojazdów.

Materiały i wyzwania technologiczne w spawaniu laserowym pojazdów

Rozwój konstrukcji samochodów wiąże się ze stałym poszukiwaniem nowych materiałów, które pozwolą na dalsze obniżanie masy, zwiększanie odporności na korozję oraz poprawę parametrów bezpieczeństwa. Sprawia to, że inżynierowie procesów spawania laserowego muszą nieustannie dostosowywać parametry oraz strategie prowadzenia wiązki do zmieniającej się kombinacji stali, stopów aluminium, magnezu czy tworzyw wzmacnianych włóknami.

Stale o wysokiej wytrzymałości i ich łączenie

W konstrukcji nadwozi coraz większy udział mają stale o podwyższonej oraz ultra wysokiej wytrzymałości. Zastosowanie stali tego typu pozwala na redukcję grubości blach przy zachowaniu, a często nawet zwiększeniu sztywności struktury, co bezpośrednio przekłada się na bezpieczeństwo i komfort jazdy. Jednocześnie materiały te bywają bardziej wrażliwe na wprowadzanie ciepła, co w klasycznych procesach spawania łukowego może prowadzić do degradacji ich właściwości mechanicznych.

Spawanie laserowe, dzięki skoncentrowaniu energii na niewielkim obszarze, pozwala ograniczyć szerokość strefy wpływu ciepła i tym samym zminimalizować przemiany strukturalne w materiale. Wymaga to jednak ścisłego doboru parametrów, szczególnie w zakresie prędkości spawania, mocy lasera i ewentualnego podgrzewania wstępnego. W niektórych przypadkach stosuje się specjalne mieszanki gazów osłonowych, które redukują ryzyko powstawania pęknięć zimnych i gorących.

Wyzwaniem jest również łączenie różnych gatunków stali w ramach jednego detalu. Różnice w składzie chemicznym i przewodnictwie cieplnym mogą powodować asymetryczny rozkład temperatur, co wpływa na geometrię spoiny i rozkład naprężeń resztkowych. Rozwiązaniem jest projektowanie spoin w taki sposób, aby obszar o większej wrażliwości termicznej był mniej obciążony cieplnie, a także stosowanie wielościeżkowego spawania z mniejszą energią liniową.

Aluminium i materiały lekkie

Rosnący udział pojazdów elektrycznych oraz dążenie do redukcji masy w pojazdach klasycznych sprawiają, że coraz większą rolę odgrywają stopy aluminium. Są one jednak trudniejsze w spawaniu laserowym niż stale, głównie ze względu na wysokie przewodnictwo cieplne, obecność tlenków na powierzchni oraz skłonność do powstawania porów gazowych w spoinie. Konieczne jest bardzo dobre przygotowanie powierzchni, a często także zastosowanie odpowiednio dobranego drutu dodatkowego, by zapewnić właściwy skład stopu w strefie spoiny.

W motoryzacji spawanie aluminium z wykorzystaniem lasera stosuje się m.in. w produkcji drzwi, pokryw bagażników, mask, elementów podwozia oraz części strukturalnych kabin. Szczególnie istotne jest tu zapewnienie powtarzalności głębokości przetopu oraz kontroli nad odkształceniami, gdyż cieńsze blachy aluminiowe są bardziej podatne na falowanie i skręcanie. W wielu aplikacjach stosuje się konfiguracje hybrydowe, łączące laser z procesem MIG, co pozwala zwiększyć tolerancję na szczeliny i poprawić właściwości mechaniczne spoin.

Oprócz aluminium coraz częściej rozważa się wykorzystanie magnezu, a także kompozytów wzmacnianych włóknami szklanymi lub węglowymi. W przypadku tych materiałów klasyczne spawanie termiczne bywa niemożliwe lub nieopłacalne. Stosuje się wtedy połączenia hybrydowe, w których element metalowy jest spawany laserowo, a kompozyt dołączany metodami klejenia strukturalnego bądź mechanicznego. Kluczowe jest tu takie zaprojektowanie węzła konstrukcyjnego, aby proces spawania nie uszkodził warstw kompozytowych, a jednocześnie zapewnił odpowiednie przeniesienie obciążeń.

Połączenia materiałów różnoimiennych

Trend do obniżania masy pojazdu prowadzi do coraz częstszego łączenia materiałów o zupełnie odmiennych właściwościach, np. stali z aluminium. W takim przypadku spawanie laserowe staje się nie tylko metodą wytwórczą, ale i narzędziem inżynierii materiałowej, pozwalającym na lokalną modyfikację struktury połączenia. Bezpośrednie spawanie stali z aluminium jest trudne ze względu na ryzyko tworzenia się kruchych faz międzymetalicznych, które osłabiają połączenie.

Rozwiązaniem jest m.in. stosowanie specjalnych warstw pośrednich, wprowadzanych jako folie, powłoki lub druty dodatkowe, które ograniczają powstawanie niepożądanych związków. Inna strategia to odpowiednie kształtowanie geometrii styku – np. przez zastosowanie spoiny na zakładkę o ograniczonej głębokości przetopu po stronie aluminium, tak aby stal nie wchodziła w bezpośredni kontakt ze stopionym aluminium na dużej powierzchni. W tego typu aplikacjach niezwykle ważna jest kontrola energii liniowej oraz szybkości chłodzenia, co jest jednym z głównych wyzwań technologicznych dla inżynierów procesów.

Bezpieczeństwo, efektywność energetyczna i rozwój technologii

Technologie spawania laserowego, choć bardzo zaawansowane, wiążą się z szeregiem wymogów w zakresie bezpieczeństwa pracy, efektywności energetycznej oraz utrzymania ruchu. Producenci pojazdów dążą do maksymalnego wykorzystania potencjału tej technologii, jednocześnie minimalizując ryzyka dla pracowników i środowiska oraz ograniczając koszty eksploatacyjne.

Bezpieczeństwo pracy przy urządzeniach laserowych

Lasery stosowane w spawaniu w przemyśle motoryzacyjnym należą zwykle do najwyższych klas bezpieczeństwa, co oznacza, że bezpośrednia ekspozycja na wiązkę jest niebezpieczna dla operatora. Dlatego stanowiska spawalnicze są zabudowane osłonami, wyposażone w blokady drzwiowe i specjalne szyby absorbujące promieniowanie. Systemy sterowania kontrolują, czy w strefie pracy nie znajdują się nieuprawnione osoby, a wszelkie prace serwisowe odbywają się przy wyłączonym źródle i zastosowaniu dodatkowych procedur ochronnych.

Istotnym aspektem jest także kontrola dymów spawalniczych i oparów metali, które powstają podczas topienia materiału. Systemy wentylacji miejscowej, filtry oraz czujniki jakości powietrza stanowią standardowe wyposażenie linii. Dzięki temu możliwe jest utrzymanie środowiska pracy zgodnego z normami BHP, nawet przy bardzo intensywnym taktowaniu produkcji.

Efektywność energetyczna i koszty eksploatacji

Jedną z zalet spawania laserowego jest wysoka sprawność źródeł promieniowania, szczególnie w przypadku nowoczesnych laserów światłowodowych i diodowych. W porównaniu z tradycyjnymi metodami spawania możliwe jest uzyskanie mniejszego zużycia energii przy tej samej długości spoiny, głównie dzięki wyższej koncentracji ciepła i krótszemu czasowi oddziaływania. To ważne zarówno z punktu widzenia kosztów, jak i redukcji śladu węglowego zakładu produkcyjnego.

Jednocześnie należy uwzględnić koszty serwisu, chłodzenia i wymiany elementów optyki. Starzenie się komponentów może prowadzić do zmiany parametrów wiązki, co wymaga regularnych przeglądów i kalibracji. Zastosowanie zdalnej diagnostyki, zintegrowanej z systemami nadzoru produkcji, pozwala na szybkie wykrywanie nieprawidłowości i planowanie przestojów serwisowych w najbardziej dogodnych terminach. W efekcie technologia ta, mimo wysokich kosztów inwestycyjnych, staje się konkurencyjna kosztowo w długim okresie użytkowania.

Kierunki rozwoju technologii spawania laserowego w motoryzacji

Rozwój technologii spawania laserowego idzie w kierunku dalszego zwiększania elastyczności, precyzji oraz integracji z cyfrowymi systemami planowania i nadzoru produkcji. Pojawiają się lasery o regulowanej charakterystyce wiązki, pozwalające dynamicznie zmieniać rozkład mocy w plamce, co umożliwia lepszą kontrolę nad jeziorkiem spawalniczym i minimalizację odprysków. Zastosowanie skanerów o wysokiej prędkości skanowania umożliwia realizację bardzo złożonych ścieżek spawania w czasie krótszym niż dotychczas.

Coraz więcej uwagi poświęca się również integracji spawania laserowego z technikami wytwarzania przyrostowego, zwłaszcza w obszarze prototypowania i produkcji krótkoseryjnej. Możliwość napawania laserowego materiału bezpośrednio na istniejące elementy umożliwia wykonywanie lokalnych wzmocnień, napraw narzędzi czy personalizacji komponentów. W połączeniu z w pełni cyfrowym łańcuchem projektowania i symulacji otwiera to nowe możliwości projektowe dla konstruktorów pojazdów.

Innym ważnym kierunkiem jest wykorzystanie zaawansowanych algorytmów analizy danych do predykcyjnego sterowania procesem. Dzięki zebraniu ogromnych ilości informacji o przebiegu spawania na tysiącach detali, systemy mogą uczyć się zależności pomiędzy parametrami a jakością spoin. Umożliwia to automatyzację doboru ustawień dla nowych modeli, skrócenie fazy uruchomienia produkcji oraz szybkie reagowanie na zmiany w dostawach materiałów czy warunkach pracy.

Technologie spawania laserowego w produkcji samochodów stały się jednym z filarów nowoczesnego przemysłu motoryzacyjnego. Łączą wysoką precyzję, dużą prędkość, możliwość obróbki różnorodnych materiałów oraz głęboką integrację z systemami robotycznymi i cyfrowymi. Wraz z dalszym rozwojem pojazdów elektrycznych, autonomicznych i lekkich konstrukcji nadwoziowych, rola procesów laserowych będzie systematycznie rosła, a ich znaczenie dla konkurencyjności producentów samochodów pozostanie kluczowe.