Pianka węglowa należy do grupy zaawansowanych materiałów węglowych, które w ostatnich dekadach zyskały znaczącą pozycję w przemyśle, nauce i technice. Jest to materiał o strukturze porowatej, w której zasadniczym składnikiem jest węgiel w formie amorficznej lub częściowo uporządkowanej. Jej unikatowe właściwości – niewielka gęstość, wysoka odporność termiczna, doskonała przewodność elektryczna i chemiczna obojętność – sprawiają, że staje się kluczowym elementem wielu nowoczesnych technologii, od energetyki po biomedycynę.

Charakterystyka i właściwości pianki węglowej

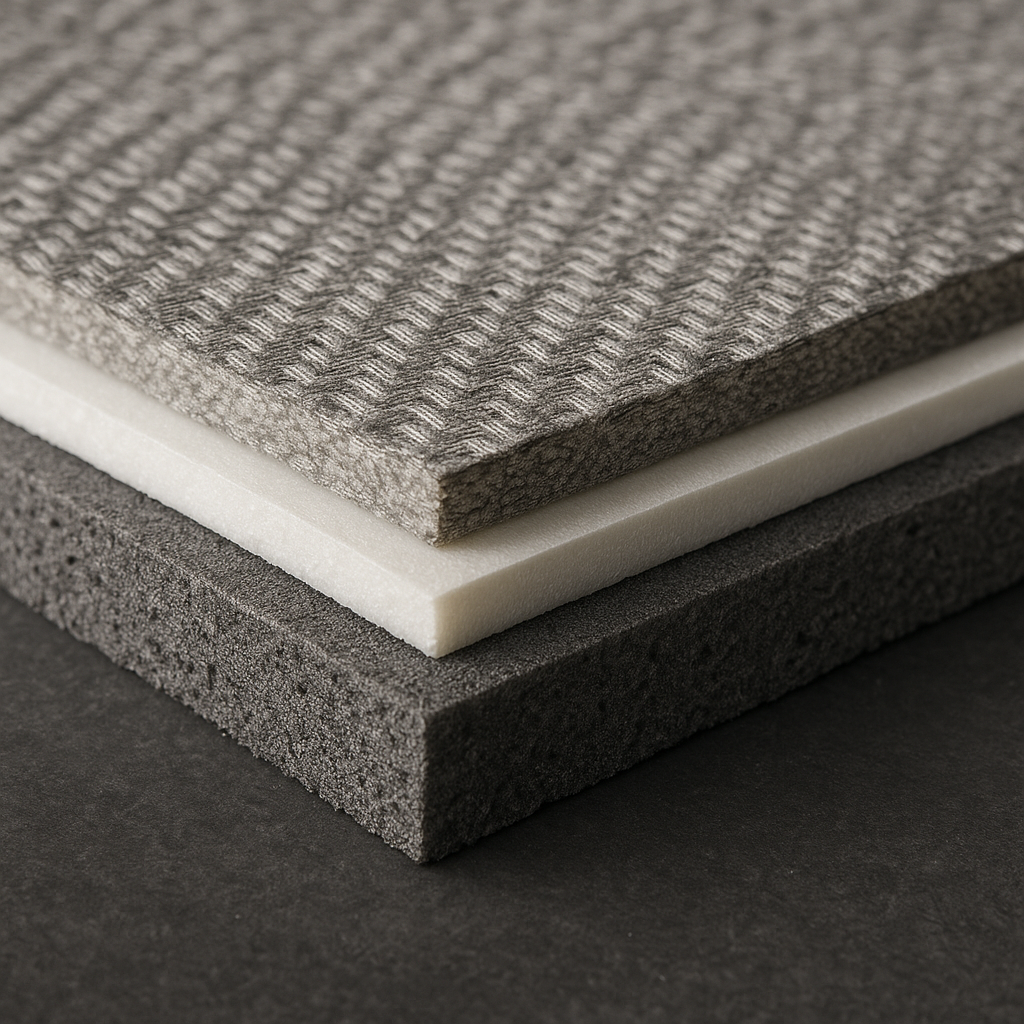

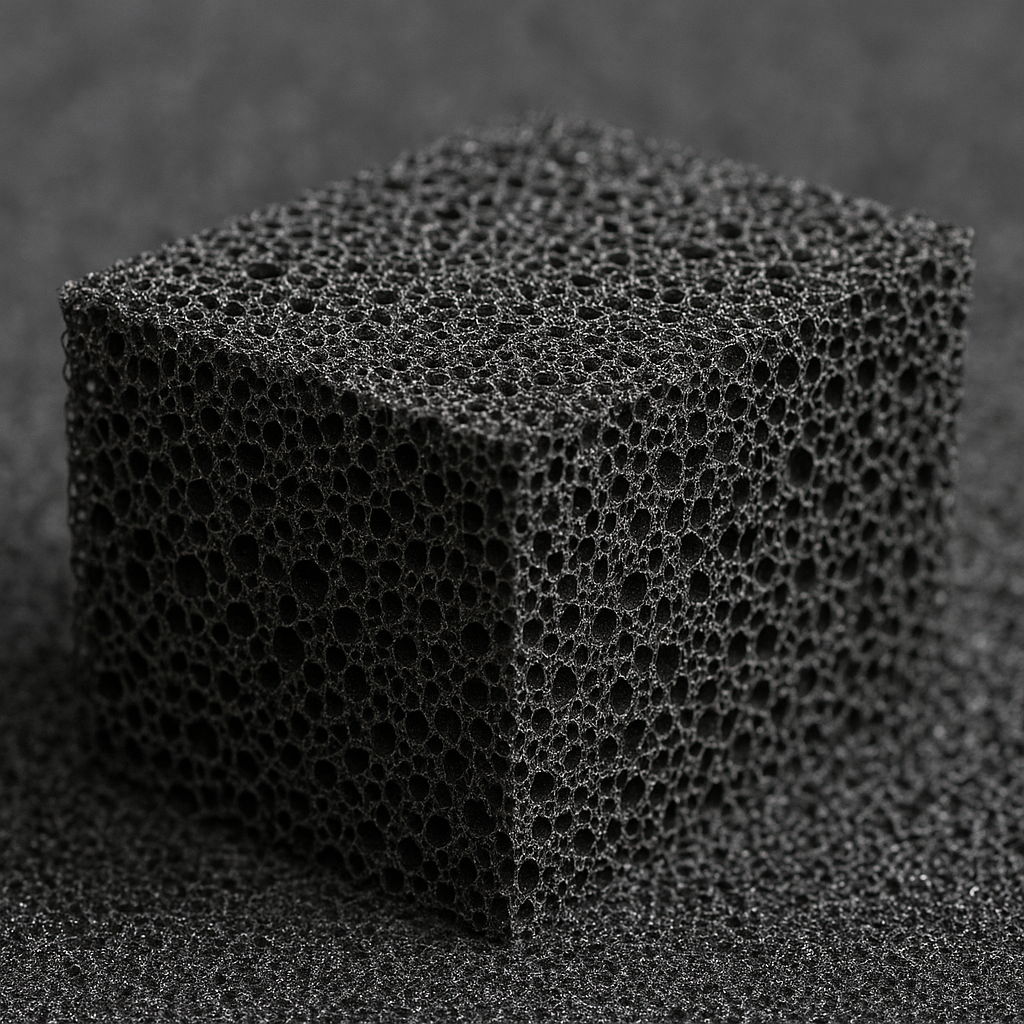

Pianka węglowa to materiał komórkowy, w którym przestrzeń zajmuje rozbudowana sieć porów wypełnionych gazem lub próżnią, a fazę stałą stanowi węgiel. W zależności od technologii wytwarzania i parametrów procesu struktura może przypominać sztywną gąbkę, szkielecik koralowy, spienioną ceramikę lub bardzo otwarty filtr. Pianki węglowe można ogólnie podzielić na:

- pianki otwartokomórkowe – pory są połączone ze sobą, umożliwiają przepływ gazu lub cieczy przez materiał,

- pianki zamkniętokomórkowe – każda komórka jest w dużej mierze odizolowana, co zwiększa właściwości izolacyjne, ale ogranicza przepływ mediów.

Do kluczowych właściwości pianki węglowej należą:

- niewielka gęstość – materiał może być kilkadziesiąt razy lżejszy od metalu, przy zachowaniu zadowalającej sztywności,

- wysoka porowatość – często powyżej 80–90% objętości, co daje dużą powierzchnię właściwą,

- dobra przewodność cieplna i elektryczna (w zależności od typu i stopnia grafityzacji),

- odporność na wysokie temperatury w atmosferze obojętnej lub redukującej,

- odporność chemiczna na wiele agresywnych mediów – kwasy, zasady, rozpuszczalniki organiczne,

- możliwość modyfikacji powierzchni – przez powlekanie, impregnację metalami, tlenkami czy polimerami.

Właściwości te wynikają z natury wiązań węgiel–węgiel oraz z możliwości kontrolowania morfologii porów. Węgiel, występujący w formach od całkowicie amorficznej po silnie uporządkowany grafit, decyduje o tym, czy pianka bardziej przypomina izolator, czy raczej dobry przewodnik. Poprzez dobór prekursorów, dodatków i warunków obróbki termicznej inżynierowie materiałowi są w stanie „programować” parametry pianki – od twardości i wytrzymałości, po opór elektryczny i reaktywność chemiczną powierzchni.

Istotną cechą jest także bardzo duża powierzchnia wewnętrzna, często liczona w setkach metrów kwadratowych na gram materiału. To właśnie ona stanowi o wyjątkowych możliwościach adsorpcyjnych oraz o przydatności pianek węglowych w zastosowaniach energetycznych i katalitycznych.

Technologie wytwarzania pianki węglowej

Proces produkcji pianki węglowej można podzielić na dwa zasadnicze etapy: otrzymanie pianki polimerowej lub organicznej, a następnie jej karbonizacja (ewentualnie grafityzacja). W zależności od zastosowań wybiera się różne prekursory – od żywic fenolowych po pianki poliuretanowe, poliestrowe i furfurylowe. Można wyróżnić kilka głównych technologii.

Metoda z wykorzystaniem pianek polimerowych

Najczęściej stosowana metoda polega na użyciu komercyjnej pianki polimerowej jako szablonu. Typowym przykładem są pianki poliuretanowe o otwartej strukturze komórkowej:

- Najpierw przygotowuje się piankę poliuretanową o określonej gęstości, wielkości i rozkładzie porów (porowatości). Można dobrać właściwy kompromis między wytrzymałością mechaniczną szkieletu a przepuszczalnością.

- Następnie pianka poddawana jest impregnacji żywicą bogatą w węgiel (np. fenolowo-formaldehydową, furfurylową). Impregnację przeprowadza się często metodą zanurzeniową z wyciskaniem nadmiaru żywicy.

- Kolejny etap to suszenie i utwardzanie (polimeryzacja) żywicy. W procesach tych ustala się ostateczna geometria szkieletu przyszłej pianki węglowej.

- Materiał poddaje się następnie karbonizacji w atmosferze obojętnej (argon, azot) lub redukującej (gaz zawierający wodór) w temperaturach rzędu 700–1000°C. W tym etapie polimerowy szkielet ulega rozkładowi, wydzielają się gazy (CO, CO₂, H₂O, CH₄), a pozostaje struktura bogata w węgiel.

- W razie potrzeby prowadzona jest dodatkowa grafityzacja w temperaturach 2000–3000°C, co zwiększa uporządkowanie struktury węgla i poprawia przewodnictwo elektryczne oraz cieplne.

Uzyskana pianka węglowa zachowuje kształt i makroskopową strukturę pierwotnej pianki poliuretanowej, lecz posiada całkowicie odmienny skład i właściwości. Tę technologię stosuje się masowo zwłaszcza do produkcji materiałów filtracyjnych i nośników katalizatorów.

Spienianie żywic i prekursorów bogatych w węgiel

Inna droga prowadzi przez bezpośrednie spienianie ciekłego prekursora, np. żywicy termoutwardzalnej:

- Żywicę fenolową, furanową lub inną, zdolną do wytworzenia dużej ilości węgla po karbonizacji, miesza się z poroforami – związkami generującymi gaz (np. CO₂) w trakcie ogrzewania,

- Podczas kontrolowanego nagrzewania następuje ekspansja – tworzą się pęcherzyki gazu w całej objętości ciekłej lub uplastycznionej żywicy,

- Po zakończeniu procesu pienienia struktura jest utrwalana przez sieciowanie (utwardzanie) chemiczne, agregację łańcuchów polimerowych lub chłodzenie,

- Ostatnim krokiem jest karbonizacja otrzymanej pianki organicznej i ewentualnie grafityzacja.

Tą metodą łatwiej uzyskać bardziej jednorodną strukturę porów i precyzyjnie kontrolować parametry takie jak średnia średnica porów, udział porów otwartych i zamkniętych czy grubość ścianek.

Metody oparte na żelach, sol–gel i prekursory żywic syntetycznych

Dla zastosowań wymagających ultrawysokiej powierzchni wewnętrznej (np. superkondensatory, sorbenty) stosuje się techniki sol–gel oraz wytwarzanie aerogeli węglowych:

- Prekursorem są roztwory lub koloidy (sole) polimerów lub oligomerów zawierających węgiel, np. rezorcynol–formaldehyd,

- Poprzez kontrolowaną kondensację przechodzi się w stan żelu – sieciowany szkielet polimerowy wypełniony rozpuszczalnikiem,

- Delikatne suszenie nadkrytyczne lub w warunkach ograniczających skurcz umożliwia otrzymanie aerogelu o bardzo niskiej gęstości i wysokiej porowatości,

- Karbonizacja żelu prowadzi do wytworzenia pianki węglowej o strukturze mikro- i mezoporów, idealnej do magazynowania ładunku elektrycznego lub adsorpcji gazów.

Plusem tych technologii jest ekstremalnie duża powierzchnia właściwa i możliwość precyzyjnego sterowania chemią powierzchni przez dobór monomerów, katalizatorów żelowania czy warunków suszenia.

Modyfikacje, impregnacje i kompozyty

Pianka węglowa rzadko używana jest w formie całkowicie „surowej”. W celu dopasowania jej do konkretnych zadań stosuje się różne modyfikacje:

- impregnację metalami (np. niklem, miedzią, srebrem) w celu poprawy właściwości katalitycznych lub przewodności,

- tworzenie kompozytów z ceramiką (SiC, Al₂O₃) dla zwiększenia odporności mechanicznej i żarowytrzymałości,

- powlekanie polimerami lub szkłem, aby poprawić odporność na utlenianie przy bardzo wysokich temperaturach,

- modyfikację powierzchni przez funkcjonalizację tlenową, azotową czy fosforową – co wpływa na zwilżalność, adhezję i aktywność chemiczną.

Takie podejście umożliwia projektowanie struktur o ściśle określonych parametrach, co jest kluczowe przy zastosowaniach w lotnictwie, energetyce jądrowej, elektronice czy technologiach ochrony środowiska.

Zastosowania pianki węglowej w przemyśle i nauce

Zakres zastosowań pianki węglowej jest niezwykle szeroki, głównie dzięki kombinacji niskiej masy, wysokiej powierzchni i odporności termiczno-chemicznej. Branże, w których materiał ten odgrywa istotną rolę, obejmują m.in. energetykę, metalurgię, przemysł chemiczny, lotnictwo i kosmonautykę, a także rosnący sektor technologii środowiskowych oraz medycynę.

Energetyka i magazynowanie energii

Pianki węglowe stosowane są jako:

- elektrody w superkondensatorach – wysoka powierzchnia wewnętrzna i dobra przewodność sprzyjają efektywnemu gromadzeniu ładunku,

- nośniki aktywnych materiałów w akumulatorach litowo-jonowych i sodowo-jonowych – szkielet porowaty zapewnia ścieżki transportu jonów i elektronów oraz kompensuje zmiany objętości,

- elementy wymienników ciepła i promienników w systemach wysokotemperaturowych – wysoka przewodność cieplna przy niskiej masie pozwala ograniczać straty energii,

- konstrukcje w systemach paliwowych, np. w ogniwach paliwowych, jako dystrybutory gazu i podłoża dla katalizatorów platynowych.

W obszarze odnawialnych źródeł energii pianka węglowa wspiera rozwój technologii magazynowania w dużej skali, gdzie kluczowa jest długowieczność i możliwość szybkiego ładowania/rozładowania. Znaczącym kierunkiem badań jest również jej zastosowanie w elektrodach przepływowych (redox-flow), wykorzystywanych w systemach stabilizacji sieci energetycznych.

Metalurgia, odlewnictwo i wysokie temperatury

Ze względu na odporność na wysoką temperaturę w atmosferze obojętnej lub redukującej pianka węglowa jest wykorzystywana w:

- elementach izolacji pieców wysokotemperaturowych, pieców próżniowych oraz urządzeń do obróbki cieplnej,

- nośnikach wsadów w piecach do spiekania ceramiki i metali, gdzie istotne jest równomierne rozprowadzenie temperatury i gazów procesowych,

- komponentach form odlewniczych, gdzie wymagana jest przepuszczalność gazów przy jednoczesnej odporności na szok termiczny.

W metalurgii proszków pianki węglowe bywają używane jako strukturalne wypełnienia dla kompozytów metal–węgiel, łącząc dobrą przewodność z możliwością tłumienia naprężeń termicznych w elementach pracujących w skrajnych warunkach.

Filtracja, separacja i ochrona środowiska

Duża powierzchnia właściwa oraz porowata struktura sprawiają, że pianka węglowa jest znakomitym materiałem do procesów filtracyjnych:

- filtry gazów przemysłowych – usuwanie lotnych związków organicznych, zanieczyszczeń kwasowych czy nieprzyjemnych zapachów,

- filtry wody – adsorpcja pestycydów, chlorowanych węglowodorów, produktów ropopochodnych,

- nośniki mikroorganizmów w bioreaktorach do oczyszczania ścieków, gdzie rozwój biofilmu następuje na powierzchni porów pianki,

- materiał sorpcyjny w systemach awaryjnych do pochłaniania rozlewów chemicznych i olejowych.

W ochronie środowiska pianka węglowa bywa również stosowana w procesach odzysku metali ciężkich i cennych pierwiastków (np. złota, platyny) z roztworów technologicznych, dzięki zdolności do selektywnej adsorpcji odpowiednio zmodyfikowanych jonów czy kompleksów.

Lotnictwo, kosmonautyka i technologie militarne

Branże wymagające materiałów lekkich i jednocześnie odpornych na wysokie temperatury oraz obciążenia dynamiczne chętnie wykorzystują pianki węglowe w formie:

- elementów osłon termicznych, np. w strukturach ablacyjnych statków kosmicznych w fazie wejścia w atmosferę,

- rdzeni kompozytów węglowo–ceramicznych stosowanych w osłonach silników rakietowych, dysz oraz hamulcach lotniczych,

- konstrukcji pochłaniających energię uderzenia, np. w modułach lądowań sond planetarnych,

- osłon i ekranów elektromagnetycznych, jeśli pianka jest odpowiednio domieszkowana i przewodząca.

Ze względu na możliwość dopasowania przewodności cieplnej pianka węglowa może pełnić funkcję zarówno izolatora, jak i elementu rozpraszającego ciepło. To szczególnie ważne w systemach, gdzie występują ekstremalne gradienty temperatury, a masa konstrukcji jest ograniczona.

Elektronika, sensory i zastosowania specjalne

W elektronice materiał ten wykorzystuje się m.in. jako:

- podłoże przewodzące w sensorach chemicznych i biologicznych – wysoka powierzchnia pozwala na immobilizację cząsteczek aktywnych (enzymy, przeciwciała),

- elementy ekranów EMI/EMC, w tym w lekkich obudowach urządzeń pomiarowych,

- struktury przewodzące w elastycznych układach elektronicznych i w konstrukcjach do odprowadzania ciepła z miniaturowych komponentów.

Pianki węglowe mogą być również bazą do produkcji materiałów samoregulujących temperaturę (dzięki zjawiskom zmiany oporu elektrycznego wraz z temperaturą) oraz jako warstwa rozpraszająca ładunki elektrostatyczne w wrażliwych układach pomiarowych i laboratoryjnych.

Medycyna, biotechnologia i zastosowania biomateriałowe

Zastosowania biomedyczne pianek węglowych obejmują m.in.:

- materiały implantacyjne – porowata struktura sprzyja wrastaniu tkanek, a chemiczna obojętność ogranicza reakcje niepożądane,

- nośniki leków – pianki węglowe modyfikowane na powierzchni mogą stopniowo uwalniać substancje aktywne,

- konstrukcje rusztowań (scaffoldów) w inżynierii tkankowej, gdzie ważne jest połączenie lekkości, przewodności (w przypadku tkanek pobudliwych, np. nerwowej) i mechanicznej stabilności,

- filtry i sorbenty w urządzeniach do hemoperfuzji oraz detoksykacji organizmu.

Badania w tym obszarze koncentrują się na poprawie biokompatybilności pianki poprzez funkcjonalizację powierzchni grupami tlenowymi czy aminowymi, a także na integracji z materiałami biodegradowalnymi w formie kompozytów.

Znaczenie gospodarcze i perspektywy rozwoju

Pianka węglowa wpisuje się w szerszy trend rozwoju zaawansowanych materiałów węglowych, do których należą również włókna węglowe, nanorurki i grafen. Ich rosnące wykorzystanie w sektorach o wysokiej wartości dodanej nadaje piankom węglowym znaczenie strategiczne.

Rola w przemyśle wysokich technologii

Branże takie jak energetyka, lotnictwo, elektronika czy medycyna charakteryzują się wysoką barierą wejścia i dużą wartością produktów końcowych. Wprowadzenie pianki węglowej do systemów superkondensatorów, magazynów energii czy sprzętu lotniczego oznacza znaczny wzrost kosztów komponentu, ale jednocześnie umożliwia redukcję masy, zwiększenie trwałości i efektywności. W ujęciu gospodarczym przekłada się to na:

- obniżenie kosztów eksploatacji (mniejsze zużycie paliwa, dłuższa żywotność),

- zwiększenie niezawodności jednostek produkcyjnych i transportowych,

- powstanie nowych produktów i usług (np. lekkie magazyny energii, mikroreaktory chemiczne).

Państwa i przedsiębiorstwa inwestujące w rozwój technologii węglowych, w tym w pianki węglowe, budują przewagę konkurencyjną w sektorach strategicznych, takich jak obrona, kosmonautyka czy energetyka niskoemisyjna.

Łańcuch wartości i rynek surowców

Produkcja pianki węglowej korzysta z szerokiej gamy surowców – od standardowych polimerów masowych po specjalistyczne żywice, prekursory sol–gel i zaawansowane dodatki nieorganiczne. Powoduje to rozbudowę łańcucha wartości:

- sektor chemiczny dostarcza prekursorów (żywice fenolowe, furfurylowe, poliuretany, modyfikatory),

- branża materiałowa przetwarza je w gotowe pianki węglowe i kompozyty,

- producenci urządzeń końcowych integrują je w swoich systemach (baterie, reaktory, samoloty, aparatura medyczna).

Rozszerzanie zastosowań pianki węglowej oznacza wzrost popytu na wysokiej jakości surowce polimerowe i specjalistyczne technologie przetwórstwa. Tworzy to impuls rozwojowy zarówno dla globalnych koncernów chemicznych, jak i dla mniejszych, wyspecjalizowanych firm.

Aspekty środowiskowe i recykling

Pianka węglowa, choć powstaje zazwyczaj z surowców petrochemicznych, może przyczyniać się do redukcji obciążeń środowiskowych poprzez:

- zwiększenie efektywności energetycznej urządzeń (lepsza izolacja cieplna, mniejsza masa konstrukcji, ograniczenie strat ciepła),

- zastosowanie w technologiach oczyszczania gazów i ścieków,

- zastępowanie ciężkich, trudniej recyklingowalnych metali w niektórych aplikacjach.

Równocześnie pojawia się wyzwanie w obszarze recyklingu. Pianki węglowe, szczególnie kompozytowe, trudniej jest ponownie przetworzyć niż klasyczne metale. Rozważane są jednak rozwiązania takie jak:

- odzysk energii poprzez kontrolowane spalanie w instalacjach z zaawansowanym oczyszczaniem spalin,

- mechaniczne rozdrabnianie i wykorzystanie w roli wypełniaczy przewodzących w nowych materiałach,

- chemiczna aktywacja i ponowne wykorzystanie w charakterze sorbentów,

- opracowanie prekursorów pochodzenia biologicznego (np. żywice z biomasy), co zmniejsza ślad węglowy całego cyklu.

Aspekty te mają rosnące znaczenie, gdyż regulacje środowiskowe w wielu krajach wymuszają coraz większą odpowiedzialność producentów za pełny cykl życia materiałów.

Kierunki badań i innowacje

Intensywny rozwój badań nad piankami węglowymi koncentruje się na kilku kluczowych kierunkach:

- zwiększanie powierzchni właściwej i kontrola rozkładu mikroporów dla zastosowań w superkondensatorach i magazynowaniu gazów (np. wodoru, metanu),

- projektowanie hierarchicznych struktur – połączenie makro-, mezo- i mikroporowatości, umożliwiające jednoczesny transport masy i wysoki stopień adsorpcji,

- integracja z nanomateriałami węglowymi (grafenem, nanorurkami), co prowadzi do synergicznych efektów w przewodnictwie i wytrzymałości,

- opracowanie tańszych i bardziej przyjaznych środowisku prekursorów polimerowych, w tym pochodzących z odpadów przemysłowych i rolniczych,

- automatyzacja i skalowanie procesów wytwarzania przy zachowaniu kontroli nad strukturą w skali mikro i nano.

Z punktu widzenia gospodarki badania te otwierają drogę do tworzenia całkiem nowych sektorów, takich jak wyspecjalizowane materiały do magazynowania wodoru czy lekkie systemy ochronne o regulowanej absorpcji energii uderzenia.

Znaczenie strategiczne i geopolityczne

W miarę jak gospodarki opierają się coraz silniej na innowacjach materiałowych, dostęp do technologii produkcji pianki węglowej oraz know-how w zakresie jej modyfikacji staje się kwestią strategiczną. Państwa posiadające silne zaplecze badawczo-rozwojowe w dziedzinie chemii i inżynierii materiałowej mogą nie tylko zaspokajać własne potrzeby, lecz także eksportować wysoko przetworzone komponenty na rynki światowe.

W kontekście transformacji energetycznej i ambicji klimatycznych pianka węglowa jest jednym z narzędzi umożliwiających rozwój energooszczędnych technologii oraz systemów magazynowania energii w sieciach inteligentnych. Jej wykorzystanie w lotnictwie i transporcie przyczynia się natomiast do redukcji emisji dzięki obniżeniu masy pojazdów i zwiększeniu sprawności systemów napędowych.

Ostatecznie pianka węglowa, choć pozostaje materiałem niszowym w porównaniu z tradycyjną stalą czy aluminium, ma rosnące znaczenie w najbardziej zaawansowanych segmentach przemysłu. Stanowi istotny element przechodzenia od klasycznych konstrukcji ciężkich do lekkich, zoptymalizowanych systemów opartych na inżynierii struktury w skali mikro i nano. Dzięki połączeniu właściwości takich jak wysoka powierzchnia właściwa, odporność termiczna, możliwość funkcjonalizacji chemicznej oraz niska masa, pianka węglowa pozostaje jednym z najbardziej perspektywicznych materiałów węglowych dla gospodarki opartej na wiedzy.