Grafit syntetyczny należy do najważniejszych materiałów węglowych współczesnego przemysłu. Łączy w sobie wyjątkową odporność chemiczną, wysoką przewodność cieplną i elektryczną oraz stabilność w skrajnych temperaturach. Powstaje w wyniku zaawansowanych procesów technologicznych z wykorzystaniem surowców bogatych w węgiel, a jego właściwości można precyzyjnie kształtować pod konkretne zastosowania. Dzięki temu stał się kluczowym surowcem w wielu sektorach: od hutnictwa i energetyki, przez przemysł chemiczny, po nowoczesne baterie litowo-jonowe, elektronarzędzia czy technologie kosmiczne.

Charakterystyka i właściwości fizykochemiczne grafitu syntetycznego

Grafit syntetyczny to odmiana węgla o strukturze krystalicznej zbliżonej do naturalnego grafitu, lecz wytworzona w warunkach przemysłowych. Jego budowa opiera się na warstwowym ułożeniu atomów węgla w układzie heksagonalnym. Atomy w obrębie pojedynczej warstwy są silnie związane wiązaniami kowalencyjnymi, natomiast pomiędzy warstwami działają słabsze oddziaływania międzycząsteczkowe. Taka struktura odpowiada za szereg unikalnych cech, które decydują o znaczeniu materiału w zastosowaniach technicznych.

Najważniejsze właściwości grafitu syntetycznego obejmują:

- bardzo dobrą przewodność elektryczną i cieplną, istotną w przemyśle elektrotechnicznym, energetyce i elektronice,

- wysoką odporność na szok termiczny, dzięki czemu elementy grafitowe mogą pracować w warunkach gwałtownych zmian temperatury,

- znakomitą odporność chemiczną w większości środowisk kwasowych i zasadowych, z wyjątkiem silnie utleniających,

- stosunkowo niską gęstość w porównaniu z metalami, co przekłada się na mniejszą masę elementów konstrukcyjnych,

- wysoką temperaturę topnienia i stabilność struktury w bardzo wysokich temperaturach, szczególnie w atmosferach obojętnych lub redukujących,

- dobrą obrabialność mechaniczną – elementy z grafitu syntetycznego można precyzyjnie toczyć, frezować i szlifować.

W przeciwieństwie do grafitu naturalnego, pochodzącego bezpośrednio z kopalin, odmiana syntetyczna pozwala na ścisłą kontrolę parametrów. Możliwe jest sterowanie gęstością, granulacją, stopniem uporządkowania struktury krystalicznej, porowatością czy zawartością zanieczyszczeń. Daje to przewagę w aplikacjach wymagających powtarzalności i wysokiej czystości, takich jak elektronika, fotowoltaika czy sektor baterii.

Ważnym aspektem jest także czystość chemiczna materiału. Grafit syntetyczny, przy odpowiednich procesach oczyszczania, może zawierać śladowe ilości pierwiastków obcych, co ma krytyczne znaczenie w technologiach półprzewodnikowych oraz w produkcji wysokiej klasy anód do akumulatorów litowo-jonowych, gdzie obecność metali przejściowych czy siarki mogłaby niekorzystnie wpływać na trwałość i bezpieczeństwo ogniw.

Proces produkcji grafitu syntetycznego

Wytwarzanie grafitu syntetycznego to skomplikowany proces technologiczny, oparty na wysokotemperaturowej obróbce materiałów węglowych. Kluczowym celem jest przekształcenie amorficznego węgla w materiał o uporządkowanej, krystalicznej strukturze grafitowej. Cały ciąg produkcyjny można podzielić na kilka zasadniczych etapów: dobór surowca, mieszanie z lepiszczem, formowanie, koksowanie, grafityzację oraz ewentualne procesy obróbki końcowej.

Surowce wyjściowe i przygotowanie mieszanki

Podstawowym surowcem do produkcji grafitu syntetycznego są materiały bogate w węgiel, takie jak koks naftowy lub koks iglasty, a także inne wysokoenergetyczne frakcje pozostałości po destylacji ropy naftowej. W zależności od docelowych parametrów dobiera się odpowiednie gatunki koksu o zdefiniowanej wielkości ziaren, strukturze i zawartości zanieczyszczeń.

Rozdrobniony surowiec węglowy miesza się następnie z lepiszczem, którym jest zazwyczaj smoła węglowa lub smoła naftowa. Pełni ona funkcję spoiwa, zapewniając odpowiednią plastyczność mieszanki oraz umożliwiając późniejsze zespolenie ziaren węglowych w jednolitą strukturę. Istotne jest precyzyjne kontrolowanie stosunku surowca do lepiszcza, temperatury mieszania oraz czasu procesu, aby uzyskać równomierne rozprowadzenie spoiwa i optymalne właściwości reologiczne masy.

Formowanie wsadu

Uformowanie odpowiednich kształtów przed grafityzacją odbywa się najczęściej metodą prasowania izostatycznego, wytłaczania lub formowania w prasach hydraulicznych. W zależności od przeznaczenia produktu końcowego otrzymuje się bloki, walce, pręty lub inne kształtki. Na tym etapie ważna jest kontrola gęstości i jednorodności, gdyż wszelkie nieciągłości strukturalne mogą w późniejszych etapach skutkować pęknięciami lub utratą własności mechanicznych.

Podczas formowania zwraca się także uwagę na kierunkowość struktury, szczególnie przy produkcji elementów narażonych na obciążenia mechaniczne lub intensywny przepływ prądu elektrycznego. Stosuje się różne techniki zagęszczania i docisku, aby ograniczyć zawartość porów oraz zapewnić stabilność wymiarową wyrobów w trakcie obróbki termicznej.

Koksowanie i obróbka termiczna wstępna

Uformowane wyroby poddaje się procesowi koksowania, który polega na stopniowym podgrzewaniu ich w atmosferze beztlenowej do temperatur rzędu 800–1000°C. Na tym etapie lepiszcze ulega pirolizie, tracąc składniki lotne i przekształcając się w fazę koksową. Powstaje wstępnie zwęglony materiał, zwany półwyrobem koksowym, który posiada jeszcze strukturę znacznie odbiegającą od docelowej struktury grafitu.

Proces koksowania wymaga szczegółowego sterowania szybkością nagrzewania oraz intensywnością odprowadzania gazów powstających w wyniku rozkładu termicznego. Zbyt gwałtowne ogrzewanie może doprowadzić do spękań, rozwarstwień i deformacji elementów. Z kolei zbyt powolne tempo zwiększa czas i koszty produkcji. Dlatego stosuje się specjalistyczne piece komorowe lub tunelowe z precyzyjnym systemem regulacji temperatury i atmosfery.

Grafityzacja – kluczowy etap przemiany struktury

Najważniejszą fazą produkcji jest grafityzacja, czyli obróbka cieplna w bardzo wysokich temperaturach, zwykle w przedziale 2500–3000°C, w atmosferze obojętnej (np. argon, azot) lub w próżni. W tych warunkach zachodzi zasadnicza przemiana struktury węgla amorficznego w dobrze uporządkowaną strukturę grafitową. Atomy węgla ulegają przegrupowaniu, tworząc charakterystyczne warstwy heksagonalne, a wraz ze wzrostem temperatury rośnie stopień krystalicznego uporządkowania.

Grafityzacja wymaga zastosowania specjalnych pieców elektrycznych, w których wsad pełni równocześnie funkcję przewodnika prądu. Ogrzewanie odbywa się najczęściej metodą Joule’a, a osiągane temperatury plasują się w ścisłej czołówce wartości możliwych do uzyskania w przemysłowych procesach termicznych. Ten etap ma kluczowy wpływ na końcowe parametry grafitu syntetycznego: przewodność, twardość, odporność termiczną oraz poziom naprężeń wewnętrznych.

W trakcie grafityzacji usuwane są również resztkowe lotne składniki, w tym siarka i inne domieszki nieorganiczne. Przy odpowiednio długim wygrzewaniu można uzyskać niezwykle wysoki stopień czystości chemicznej. Z kolei przez modyfikację parametrów – takich jak czas utrzymania w najwyższej temperaturze czy szybkość chłodzenia – można dostosować strukturę porów i mikroporowatość materiału do konkretnych wymagań.

Obróbka końcowa i uszlachetnianie materiału

Po procesie grafityzacji następują etapy obróbki końcowej, obejmujące cięcie, toczenie, frezowanie oraz szlifowanie. Wysoka obrabialność grafitu pozwala uzyskiwać skomplikowane kształty, precyzyjne powierzchnie i wąskie tolerancje wymiarowe. Dla produktów specjalnych, wykorzystywanych np. w przemyśle chemicznym czy półprzewodnikowym, stosuje się dodatkowe procesy oczyszczania chemicznego, w tym wytrawianie kwasowe, w celu usunięcia pozostałych zanieczyszczeń mineralnych.

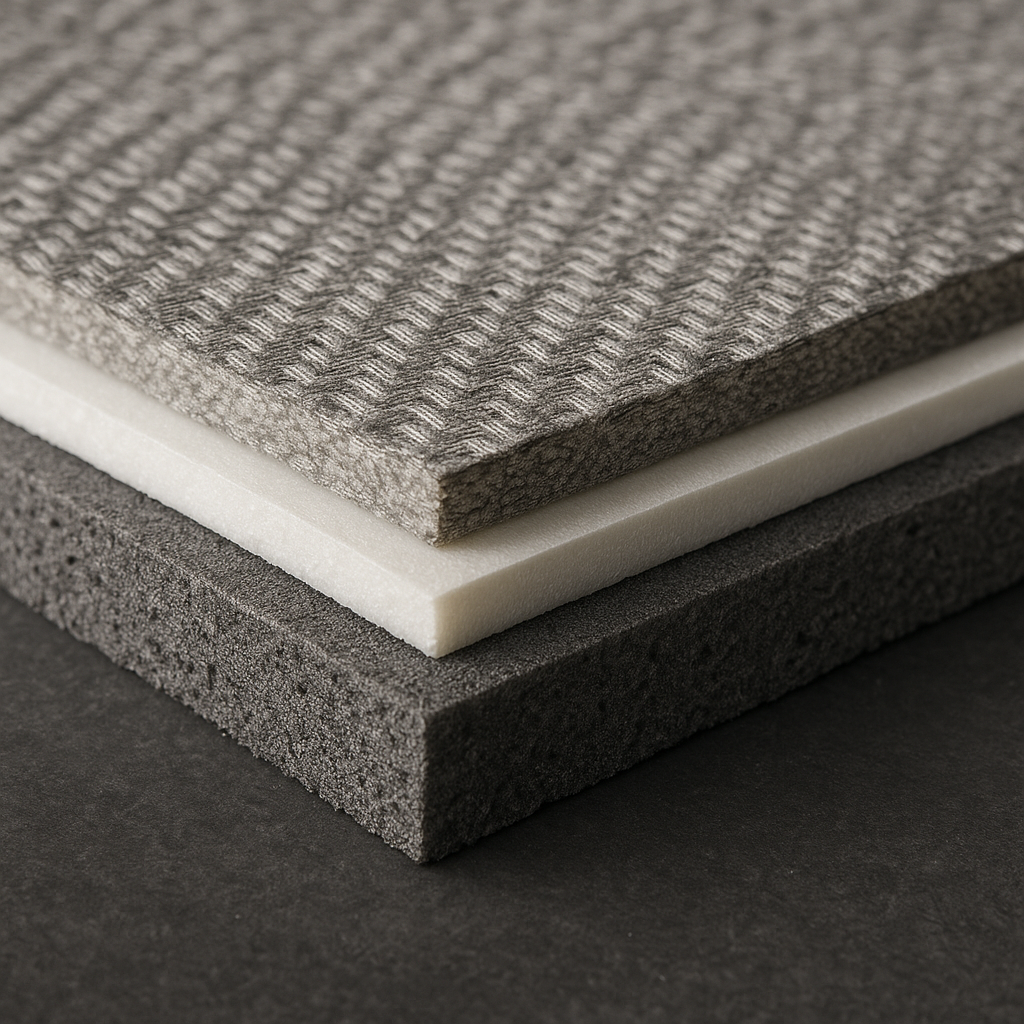

Na tym etapie możliwe jest także wprowadzanie domieszek lub powłok funkcjonalnych. Część elementów grafitowych pokrywa się warstwami zabezpieczającymi przed utlenianiem, np. na bazie krzemianów lub węglików. Inne wyroby ulegają impregnacji żywicami, co zmniejsza porowatość i zwiększa odporność na przenikanie agresywnych mediów chemicznych. Dzięki temu grafit syntetyczny jest materiałem o bardzo szerokich możliwościach modyfikacji, dającym się dopasować do wymagających warunków pracy.

Zastosowania, branże przemysłu i znaczenie gospodarcze

Grafit syntetyczny znajduje zastosowanie w wyjątkowo szerokim spektrum gałęzi przemysłu, od tradycyjnych sektorów ciężkich po zaawansowane technologie. Jego rosnąca rola wynika zarówno z wysokich parametrów technicznych, jak i z faktu, że w wielu obszarach stanowi materiał trudno zastępowalny. Wzrost znaczenia energetyki odnawialnej, elektromobilności i technologii magazynowania energii dodatkowo napędza popyt na ten surowiec.

Hutnictwo i przemysł metalurgiczny

Jednym z najstarszych i wciąż kluczowych obszarów zastosowania grafitu syntetycznego jest hutnictwo. Najbardziej znanym produktem są elektrody grafitowe wykorzystywane w piecach łukowych do wytopu stali. Elektrody te muszą przewodzić bardzo wysokie natężenia prądu, wytrzymywać skrajne temperatury oraz gwałtowne zmiany warunków pracy. Grafit syntetyczny o odpowiednio dobranej gęstości i strukturze mikroporów zapewnia trwałość i stabilność procesu, co przekłada się na efektywność energetyczną hut.

Oprócz elektrod, w hutnictwie stosuje się grafitowe tygielki, kształtki i elementy konstrukcyjne pieców wysokotemperaturowych, w tym pieców do topienia metali nieżelaznych. W wielu aplikacjach grafit zastępuje tradycyjne materiały ogniotrwałe ze względu na korzystne połączenie odporności termicznej i właściwości smarnych. Obecność cienkiej warstwy grafitu na powierzchniach kontaktu może zmniejszać przyczepność ciekłego metalu i ułatwiać jego odprowadzanie.

Przemysł chemiczny i procesowy

W przemyśle chemicznym duże znaczenie mają właściwości odpornościowe grafitu syntetycznego. Wykonuje się z niego wymienniki ciepła, kolumny absorpcyjne, pompy, mieszadła, reaktory oraz elementy armatury, takie jak zawory czy uszczelnienia. Materiał ten bardzo dobrze sprawdza się w kontakcie z wieloma agresywnymi mediami, jak kwasy mineralne czy silne zasady, przy jednoczesnej odporności na wysoką temperaturę.

Produkty grafitowe do przemysłu chemicznego często poddaje się impregnacji żywicami lub innymi związkami, aby zminimalizować przenikanie substancji reaktywnych przez pory materiału. Pozwala to pogodzić znakomitą odporność chemiczną grafitu z wymogami szczelności instalacji procesowych. Dzięki temu instalacje wykonane z komponentów grafitowych mogą charakteryzować się długą żywotnością i niskimi kosztami eksploatacji.

Energetyka, baterie i magazynowanie energii

Dynamicznie rozwijającym się obszarem zastosowania grafitu syntetycznego jest sektor energetyki, a w szczególności technologie magazynowania energii. Grafit stanowi podstawowy materiał na anody w większości współczesnych akumulatorów litowo-jonowych. W tym przypadku kluczowe znaczenie mają precyzyjnie kontrolowane parametry mikroskopowe: wielkość i kształt cząstek, stopień rozdrobnienia, powierzchnia właściwa oraz struktura krystaliczna warstw węglowych.

W akumulatorach litowo-jonowych jony litu wbudowują się w strukturę grafitu podczas ładowania i są z niej uwalniane w trakcie rozładowania. Stabilność cykliczna, wysoka pojemność oraz bezpieczeństwo pracy ogniw w dużej mierze zależą od jakości materiału anodowego. Grafit syntetyczny, produkowany przy użyciu zaawansowanych technologii oczyszczania i kontrolowania struktury, stanowi w wielu zastosowaniach bardziej przewidywalną alternatywę dla grafitu naturalnego.

W obszarze energetyki tradycyjnej grafit syntetyczny wykorzystuje się m.in. jako materiał do produkcji szczotek elektrycznych w maszynach wirujących, elementów w rozdzielniach i napowietrznych liniach energetycznych, a także w komponentach przeznaczonych do pracy w warunkach wysokich temperatur w turbinach i generatorach. Dodatkowo, grafit znajduje zastosowanie w technologiach wysokotemperaturowych reaktorów jądrowych jako moderator spowalniający neutrony oraz materiał konstrukcyjny części elementów rdzenia.

Elektronika, elektrotechnika i przemysł high-tech

Wraz z rozwojem nowoczesnej elektroniki zwiększa się zapotrzebowanie na materiały o wysokiej przewodności cieplnej i elektrycznej przy jednoczesnej niskiej masie. Grafit syntetyczny, a także wytwarzane z niego folie grafitowe i kompozyty, wykorzystywany jest do odprowadzania ciepła w urządzeniach elektronicznych, takich jak laptopy, smartfony czy moduły mocy. Cienkie warstwy grafitowe zapewniają efektywne rozprowadzanie ciepła po powierzchni, ograniczając lokalne przegrzewanie elementów wrażliwych.

Grafitowe komponenty wykorzystuje się również jako elektrody w specjalistycznych procesach elektrochemicznych, w tym w produkcji związków chemicznych, oczyszczaniu metali oraz w ogniwach paliwowych. W niektórych technologiach mikroelektronicznych grafit syntetyczny pełni rolę materiału pomocniczego w procesach epitaksji, krystalizacji lub trawienia, gdzie decydujące znaczenie ma jego wysoka czystość i stabilność termiczno-chemiczna.

Przemysł motoryzacyjny, lotniczy i kosmiczny

W sektorze motoryzacyjnym grafit syntetyczny odgrywa istotną rolę jako składnik smarów stałych, dodatków do olejów oraz elementów ciernych. Dzięki wyjątkowym właściwościom smarnym stosuje się go w łożyskach samosmarujących, prowadnicach, pierścieniach uszczelniających, a także w szczotkach silników elektrycznych. Wraz ze wzrostem znaczenia napędów elektrycznych rośnie zapotrzebowanie na wysokiej jakości grafitowe komponenty elektrotechniczne.

W lotnictwie i przemyśle kosmicznym zastosowanie mają zaawansowane kompozyty węglowo-grafitowe, łączące lekkość z wysoką odpornością mechaniczną i termiczną. Wykorzystuje się je do budowy elementów konstrukcyjnych statków kosmicznych, osłon termicznych, hamulców samolotowych oraz różnego rodzaju detali narażonych na ekstremalne obciążenia. Grafit syntetyczny, dzięki przewidywalnym parametrom i możliwościom dopasowania struktury, stanowi atrakcyjny komponent takich materiałów kompozytowych.

Znaczenie gospodarcze i perspektywy rozwoju rynku

Znaczenie gospodarcze grafitu syntetycznego rośnie wraz z transformacją energetyczną i elektryfikacją transportu. Produkcja akumulatorów do samochodów elektrycznych, magazynów energii dla sieci elektroenergetycznych oraz urządzeń przenośnych generuje stale zwiększający się popyt na wysokiej jakości materiały węglowe. W niektórych scenariuszach rozwoju rynku przewiduje się, że zużycie grafitu na cele bateryjne będzie w nadchodzących latach rosło szybciej niż w tradycyjnych branżach, takich jak hutnictwo.

Państwa posiadające rozwinięty sektor produkcji grafitu syntetycznego zyskują strategiczną przewagę w łańcuchach dostaw technologii niskoemisyjnych. Dotyczy to zwłaszcza producentów wysokojakościowych materiałów anodowych i specjalistycznych komponentów do przemysłu elektronicznego. Ze względu na wymogi jakościowe i kapitałochłonność inwestycji w piece grafityzacyjne, produkcja ta koncentruje się w krajach dysponujących odpowiednią infrastrukturą i know-how, co tworzy naturalne bariery wejścia dla nowych podmiotów.

Istotnym czynnikiem gospodarczo-środowiskowym staje się również kwestia zrównoważonego pozyskiwania surowców i recyklingu. Opracowywane są technologie odzysku grafitu z zużytych elektrod, złomu węglowego oraz z wycofanych z eksploatacji akumulatorów. Dzięki temu możliwe jest zmniejszenie zależności od pierwotnych surowców naftowych i ograniczenie śladu węglowego produkcji. W przyszłości recykling może stać się ważnym źródłem surowca dla sektora grafitu syntetycznego, wspierając gospodarkę o obiegu zamkniętym.

Ciekawostki i kierunki badań nad grafitem syntetycznym

Rozwój naukowy w dziedzinie materiałów węglowych obejmuje szerokie spektrum badań nad modyfikacją struktury grafitu syntetycznego. Jednym z kierunków jest zwiększanie jego przewodności elektrycznej i pojemności magazynowania jonów, co ma szczególne znaczenie w kontekście nowych generacji baterii, w tym systemów bazujących na sodzie czy potasie. Badane są także hybrydowe materiały łączące grafit z innymi formami węgla, jak grafen czy nanorurki węglowe, co pozwala na poprawę właściwości mechanicznych i przewodnościowych.

Ciekawym obszarem jest rozwój cienkich folii i powłok grafitowych, stosowanych jako materiały ekranów cieplnych i barier dla promieniowania. W połączeniu z polimerami czy metalami tworzą one zaawansowane kompozyty o z góry projektowanych parametrach. Równolegle prowadzone są prace nad dalszym obniżaniem zawartości zanieczyszczeń, szczególnie metali ciężkich i pierwiastków promieniotwórczych, co ma znaczenie dla zastosowań w medycynie i technologiach jądrowych.

Grafit syntetyczny jest również punktem wyjścia do wytwarzania innych form węgla o wysokim stopniu uporządkowania. W procesach mechanicznej lub chemicznej eksfoliacji uzyskuje się z niego płatki grafenu, wykorzystywane m.in. do wzmacniania kompozytów, produkcji czujników, membran filtracyjnych oraz elastycznej elektroniki. Tym samym tradycyjny materiał węglowy staje się elementem ekosystemu najbardziej zaawansowanych technologicznie rozwiązań.

Warto podkreślić, że mimo szybkiego postępu badań podstawowych i wdrożeniowych, grafit syntetyczny pozostaje materiałem, w którym nawet niewielkie różnice w parametrach procesu produkcyjnego mogą istotnie wpływać na końcowe cechy użytkowe. Precyzyjna kontrola każdego etapu – od doboru surowca, przez mieszanie i formowanie, po koksowanie, grafityzację i obróbkę końcową – decyduje o jakości finalnego wyrobu. Dlatego rozwój tej dziedziny łączy w sobie elementy inżynierii materiałowej, chemii, fizyki ciała stałego oraz zaawansowanej automatyki przemysłowej.