Szkło ołowiowe, będące szczególną grupą wyrobów szklanych na pograniczu szkła i ceramiki, od lat zajmuje istotne miejsce w przemyśle, nauce i sztuce użytkowej. Od kryształowych kielichów, przez osłony chroniące przed promieniowaniem jonizującym, po precyzyjne elementy optyczne – materiał ten wyróżnia się unikatowym połączeniem właściwości optycznych, mechanicznych i chemicznych. Zrozumienie, jak powstaje szkło ołowiowe, jakie ma zastosowania oraz znaczenie gospodarcze, pozwala lepiej dostrzec jego rolę w nowoczesnej technice i kulturze materialnej.

Charakterystyka szkła ołowiowego i jego miejsce na styku szkła i ceramiki

Szkło ołowiowe jest odmianą szkła krzemianowego, w której część lub znaczna większość tlenku sodu i wapnia (typowych składników szkła typu sodowo-wapniowego) zastąpiona została przez tlenek ołowiu (PbO). Z technicznego punktu widzenia jest to materiał niekrystaliczny, powstający w wyniku zestalenia stopionej masy bez krystalizacji – podobnie jak inne rodzaje szkła. Jednocześnie, ze względu na skład chemiczny, sposób wytwarzania oraz zastosowania w wyrobach dekoracyjnych, laboratoryjnych i technicznych, szkło ołowiowe bywa zaliczane do szerszej rodziny materiałów określanych jako ceramika szklana lub szerzej: ceramika funkcjonalna.

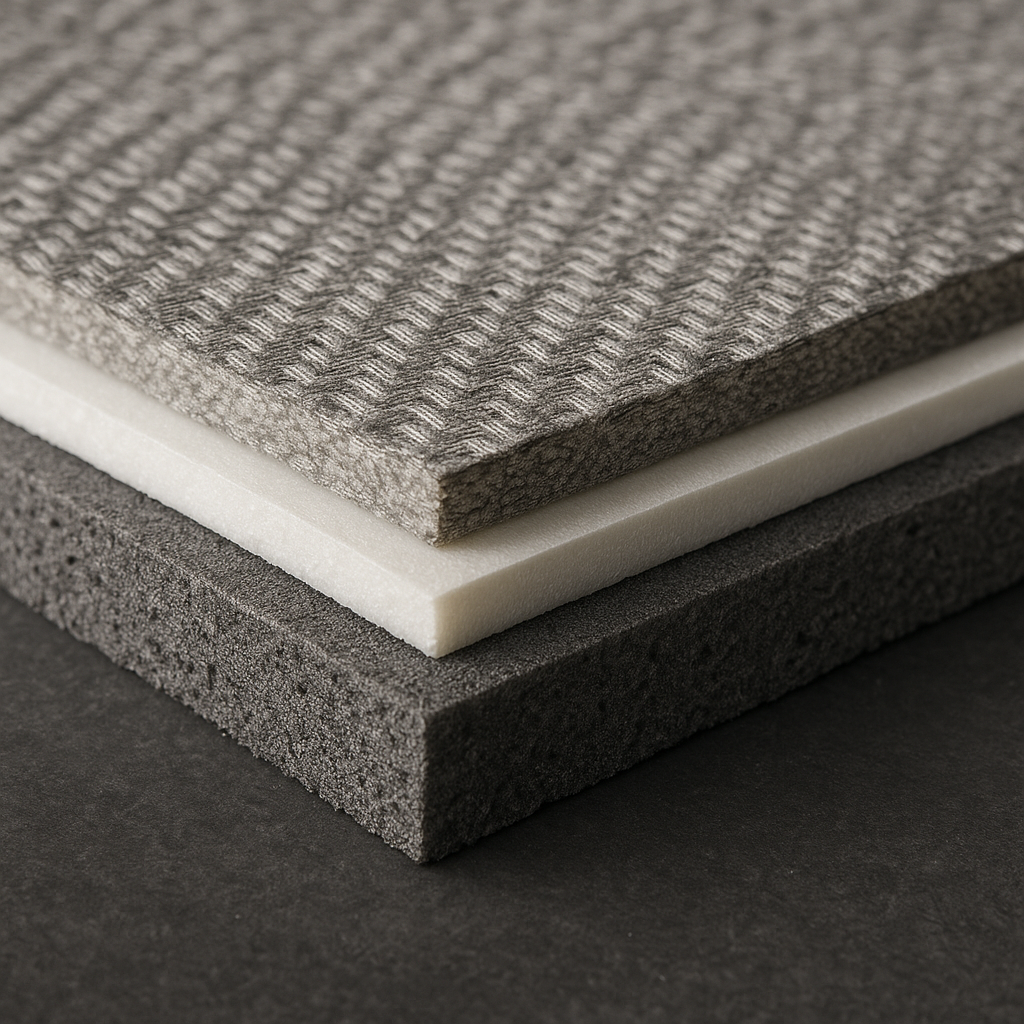

W klasycznej definicji ceramika obejmuje materiały nieorganiczne, najczęściej krystaliczne, otrzymywane przez spiekanie. Szkło jest natomiast ciałem amorficznym. Jednak w praktyce inżynierskiej, pod pojęciem ceramiki często rozumie się całą grupę nieorganicznych materiałów niemetalicznych, zarówno krystalicznych, jak i amorficznych – w tym szkło oraz szkło-ceramikę (glass-ceramics), czyli materiały powstające w wyniku kontrolowanej krystalizacji szkła. Szkło ołowiowe, z racji technologii produkcji, zbliżonych pieców, surowców i zastosowań, zajmuje miejsce pośrednie pomiędzy klasycznym szkłem użytkowym a wyspecjalizowanymi materiałami ceramicznymi. W wielu opracowaniach technologicznych omawia się je wspólnie z ceramiką techniczną, zwłaszcza wtedy, gdy wchodzi w skład kompozytów szklano-ceramicznych czy specjalistycznych szkliw ołowiowych stosowanych na ceramice tradycyjnej.

Najważniejszym składnikiem, od którego szkło ołowiowe bierze swoją nazwę, jest tlenek ołowiu. Zastępując w sieci krzemianowej część tradycyjnych modyfikatorów (jak Na2O czy CaO), zmienia on w znacznym stopniu własności fizyczne i optyczne materiału. W efekcie szkło ołowiowe charakteryzuje się wysokim współczynnikiem załamania światła, podwyższoną gęstością, wyraźnym połyskiem, dobrze rozwiniętym efektem rozszczepienia światła (dyspersją), a także dobrą zdolnością ekranowania szkodliwego promieniowania, zwłaszcza gamma i X.

Pod względem wyglądu i doznań dotykowych szkło ołowiowe często odróżnia się od typowego szkła sodowo-wapniowego charakterystycznym „ciężarem” w dłoni, większą grubością ścianek w produktach luksusowych oraz bardziej intensywną grą barw i refleksów świetlnych. W wyrobach dekoracyjnych, zwłaszcza kryształowych naczyniach, dodatkową cechą jest podatność na ręczne szlifowanie oraz możliwość tworzenia efektownych faz i głębokich szlifów, które podkreślają jego optyczne walory.

W kontekście ceramiki technologicznej szkło ołowiowe pojawia się nie tylko jako samodzielny materiał, ale również jako składnik specjalnych szkliw do pokrywania wyrobów ceramicznych (płytek, porcelany, fajansu technicznego), jako topnik w emaliach i jako komponent specjalistycznych kompozytów szklano-ceramicznych przeznaczonych na elementy elektroniki i optoelektroniki. Dzięki temu szkło ołowiowe łączy w sobie cechy typowego materiału szklanego z właściwościami i przeznaczeniem typowymi dla nowoczesnej ceramiki technicznej.

Skład chemiczny i technologia wytwarzania szkła ołowiowego

Skład podstawowy i rola poszczególnych składników

Typowe szkło ołowiowe to układ wieloskładnikowy. Jego podstawą pozostaje dwutlenek krzemu (SiO2), pełniący funkcję sieciotwórczą, czyli tworzący podstawową przestrzenną strukturę szkła. Kluczowy jest dodatek tlenku ołowiu (PbO), którego zawartość może wahać się od kilkunastu do ponad 60% wagowych, w zależności od przeznaczenia szkła. Wysoka zawartość PbO zapewnia zwiększenie współczynnika załamania światła, gęstości oraz zdolności ekranowania promieniowania jonizującego.

Poza SiO2 i PbO, w skład szkła ołowiowego wchodzą różne modyfikatory i stabilizatory. Wśród nich istotne są tlenki alkaliczne, jak Na2O i K2O, które zmniejszają temperaturę topnienia i poprawiają topliwość zestawu szklarskiego. Rola tlenków wapnia, baru, cynku czy glinu polega na modyfikowaniu odporności chemicznej, rozszerzalności cieplnej, twardości oraz odporności mechanicznej. W wielu recepturach stosuje się również dodatki odbarwiające, klarujące oraz barwiące – od tlenków metali ziem rzadkich po tlenki żelaza, miedzi, chromu czy kobaltu.

Zaawansowane odmiany szkła ołowiowego, przeznaczone do zastosowań optycznych lub radiacyjnych, mogą zawierać składniki takie jak La2O3, CeO2 czy Bi2O3. Dobór tych dodatków ma na celu precyzyjne dostrojenie refrakcji, dyspersji, współczynnika tłumienia promieniowania, jak również parametrów technologicznych, takich jak lepkość w danym zakresie temperatur czy zdolność do kontrolowanej krystalizacji.

Przygotowanie zestawu szklarskiego

Punktem wyjścia do produkcji szkła ołowiowego jest przygotowanie zestawu szklarskiego, czyli mieszaniny surowców zawierających wymagane tlenki. Podstawowym źródłem krzemionki są piaski kwarcowe o wysokiej czystości, o jak najmniejszej zawartości zanieczyszczeń barwiących (np. Fe2O3). Tlenek ołowiu dostarcza się zwykle w postaci minii ołowianej (Pb3O4) lub innych związków ołowiu, które w piecu ulegają przekształceniu do PbO. Tlenki alkaliczne i ziem alkalicznych wprowadza się za pomocą sody, potażu, dolomitów, węglanów lub tlenków wapnia i baru.

Surowce muszą być starannie dobrane pod kątem ziarnistości, zawartości wilgoci oraz zanieczyszczeń. Zestaw poddaje się homogenizacji, często w mieszarkach dwu- lub wielostopniowych, aby zapewnić równomierne rozmieszczenie składników. W przypadku szkła przeznaczonego do zastosowań optycznych i radiacyjnych wymogi dotyczące czystości są szczególnie wysokie – dopuszczalne są jedynie śladowe ilości metali ciężkich innych niż ołów, a także minimalny poziom zanieczyszczeń organicznych, które mogłyby wpływać na klarowność i barwę szkła.

Topienie i klarowanie masy szklanej

Proces topienia szkła ołowiowego odbywa się zwykle w piecach wannowych lub tyglowych, wyłożonych materiałami odpornymi na działanie ołowiu i jego tlenków. Temperatury topienia są niższe niż w przypadku wielu innych rodzajów szkła, co wynika z roli PbO jako silnego topnika. Zakres temperatur pracy mieści się najczęściej pomiędzy 900 a 1250°C, choć dokładna wartość zależy od receptury oraz rodzaju pieca.

Podczas topienia dochodzi do intensywnych reakcji chemicznych: rozkładu węglanów, odparowania składników lotnych, redoksu związków ołowiu, a także do formowania się jednorodnej sieci krzemianowej z udziałem PbO. W tym okresie szczególnie istotne jest utrzymanie określonej atmosfery w piecu – zbyt utleniające lub zbyt redukujące warunki mogą prowadzić do powstania niepożądanych faz, przebarwień, a nawet do wydzielania się metalicznego ołowiu, co jest niekorzystne zarówno z uwagi na jakość szkła, jak i bezpieczeństwo pracy.

Kolejnym kluczowym etapem jest klarowanie, mające na celu usunięcie z masy szklanej pęcherzyków gazu oraz innych defektów. W tym celu stosuje się tzw. klarowniki, np. związki arsenu, antymonu lub cyny (we współczesnych technologiach coraz częściej zastępowane innymi dodatkami ze względów ekologicznych). Podniesienie temperatury masy szklanej w końcowej fazie topienia zmniejsza lepkość i ułatwia wydostawanie się gazów. Dzięki temu uzyskuje się przezroczyste, jednorodne szkło, niezbędne zwłaszcza przy produkcji wyrobów kryształowych i optycznych.

Formowanie wyrobów ze szkła ołowiowego

Po zakończeniu procesu klarowania roztopione szkło kieruje się do linii formujących. W zależności od przeznaczenia, stosowanych są różne techniki: ręczne wydmuchiwanie, prasowanie, odlewanie, ciągnienie, a w zastosowaniach specjalistycznych – lane płyty, rury czy elementy optyczne formowane w precyzyjnych formach.

Produkcja luksusowych wyrobów kryształowych odbywa się często metodami tradycyjnymi, gdzie hutnik szklany pobiera porcję masy na piszczel i wydmuchuje w formie lub „z wolnej ręki” kształt naczynia. Następnie przedmiot poddawany jest procesowi schładzania w piecu do odprężania, w którym temperatura obniżana jest powoli i kontrolowanie, tak aby zminimalizować naprężenia wewnętrzne. Późniejsza obróbka obejmuje m.in. cięcie, szlifowanie, polerowanie i ewentualne grawerowanie powierzchni.

Dla zastosowań technicznych, takich jak osłony radiologiczne czy elementy optyczne, częściej stosuje się metody bardziej zmechanizowane. Płyty ochronne odlewa się w postaci grubych tafli, które następnie są szlifowane i polerowane do wymaganej grubości i jakości powierzchni. Elementy optyczne, jak soczewki czy pryzmaty, mogą być wytwarzane zarówno poprzez odlewanie do precyzyjnych form, jak i przez wstępne formowanie, a następnie obróbkę mechaniczną na specjalnych szlifierkach optycznych.

Obróbka termiczna i kontrolowana krystalizacja

Choć szkło ołowiowe jest w swej istocie materiałem amorficznym, w niektórych zastosowaniach dąży się do częściowej lub kontrolowanej krystalizacji, tworząc kompozyty szklano-ceramiczne. Uzyskuje się je przez odpowiednią obróbkę cieplną, podczas której w masie szklanej wydzielają się drobne kryształy faz ołowiowych lub mieszanych tlenków metali. Tego typu materiały znajdują zastosowanie m.in. w elektronice, optoelektronice oraz jako powłoki funkcyjne na elementach ceramicznych.

Proces stabilizacji i odprężania termicznego jest w przypadku szkła ołowiowego szczególnie istotny ze względu na dość wysoką rozszerzalność cieplną (w porównaniu ze zwykłym szkłem sodowo-wapniowym). Zaniedbanie tego etapu może prowadzić do mikropęknięć, zmatowień powierzchni, a w skrajnych przypadkach do pęknięcia gotowego wyrobu podczas użytkowania. Dlatego w wielu hutach prowadzi się rozbudowane procedury kontroli temperatury w piecach odprężających, aby zachować odpowiednią strukturę wewnętrzną i trwałość użytkową szkła.

Zastosowania szkła ołowiowego, znaczenie gospodarcze i wyzwania środowiskowe

Wyroby kryształowe i funkcje dekoracyjne

Najbardziej rozpoznawalnym zastosowaniem szkła ołowiowego są wyroby kryształowe, które przez dziesięciolecia uchodziły za symbol luksusu, prestiżu i rzemiosła najwyższej próby. Zawartość PbO na poziomie 24% i więcej zapewnia wysoki współczynnik załamania światła oraz silną dyspersję, co przekłada się na efekt „iskrzenia” i kolorowej gry świateł wewnątrz naczynia. Dzięki temu kieliszki, karafki, misy czy wazony z kryształu wyróżniają się wyjątkowym blaskiem i głębią optyczną, której nie oferuje zwykłe szkło.

W branży dekoracyjnej szkło ołowiowe cenione jest również za podatność na precyzyjne szlifowanie i grawerowanie. Głębokie szlify, fasety, motywy roślinne czy geometryczne nadają wyrobom indywidualny charakter, a gry świateł podkreślają kunszt wykonania. W połączeniu z innymi materiałami, takimi jak metale szlachetne, porcelana czy drewno, szkło ołowiowe tworzy kompozycje stosowane w wyposażeniu wnętrz, oświetleniu, a także w sztuce użytkowej.

Z gospodarczej perspektywy segment luksusowych wyrobów kryształowych przez długie lata stanowił ważny element eksportu wielu krajów, w tym Polski, Czech, Francji czy Irlandii. Huty produkujące szkło kryształowe budowały markę narodową, przyciągały turystów oraz tworzyły miejsca pracy nie tylko dla hutników, lecz także dla szlifierzy, grawerów i projektantów wzornictwa przemysłowego. Choć w ostatnich dekadach rynek wyrobów dekoracyjnych podlega dużej konkurencji ze strony tworzyw sztucznych i tańszych szkieł bez ołowiu, tradycyjne kryształy nadal pozostają towarem premium, szczególnie docenianym w segmencie ekskluzywnych prezentów i wyposażenia rezydencjonalnego.

Zastosowania techniczne: osłony radiologiczne i optyka

Drugim, niezwykle istotnym obszarem zastosowań szkła ołowiowego są różnego rodzaju bariery ochronne przed promieniowaniem jonizującym. W medycynie, przemyśle oraz badaniach naukowych wykorzystuje się szkło ołowiowe jako materiał przejrzysty dla światła widzialnego, a zarazem skutecznie pochłaniający promieniowanie X i gamma. Tego typu szyby montowane są m.in. w drzwiach i ścianach gabinetów rentgenowskich, pracowni tomografii komputerowej, bunkrach akceleratorowych oraz przy stanowiskach obsługi aparatury radiologicznej.

Skuteczność ochronna szkła ołowiowego zależy od zawartości PbO, grubości tafli oraz energii padającego promieniowania. W praktyce dobór parametrów odbywa się na podstawie norm i zaleceń dosymetrycznych, które określają wymaganą warstwę równoważną ołowiu. Dzięki temu możliwe jest precyzyjne projektowanie przeszkleń zapewniających zarówno widoczność pola roboczego, jak i odpowiedni poziom bezpieczeństwa dla personelu.

Innym obszarem zastosowań są elementy optyczne. W wysokiej klasy układach optycznych, takich jak obiektywy fotograficzne, mikroskopy, teleobiektywy, lunety czy systemy projekcyjne, stosuje się szkła ołowiowe o bardzo dobrze kontrolowanych parametrach refrakcji i dyspersji. Pozwalają one korygować aberracje chromatyczne i sferyczne, zwiększać jasność układów optycznych oraz zmniejszać liczbę wymaganych soczewek w danym układzie. Szczególnie cenione są szkła ołowiowe, w których udało się połączyć wysoki współczynnik załamania z niską dyspersją lub odwrotnie – w zależności od konkretnego typu konstrukcji optycznej.

W zastosowaniach specjalnych wykorzystuje się również właściwości elektryczne i dielektryczne szkła ołowiowego. Dzięki odpowiedniemu doborowi składu można uzyskać materiały o określonej stałej dielektrycznej, odporności na wyładowania powierzchniowe czy stabilności w szerokim zakresie temperatur. Takie szkła trafiają do elementów izolacyjnych, kondensatorów specjalnego przeznaczenia, a także jako podłoża i osłony w wybranych typach czujników czy detektorów.

Szkło ołowiowe w ceramice, emaliach i kompozytach

W ścisłym związku z ceramiką tradycyjną szkło ołowiowe występuje jako składnik szkliw i emalii, czyli powłok szklanych nakładanych na powierzchnię wyrobów ceramicznych lub metalowych. Dodatek PbO do szkliw zmniejsza temperaturę topnienia, poprawia zwilżalność podłoża, nadaje wyjątkowy połysk oraz zwiększa trwałość kolorów uzyskiwanych za pomocą pigmentów ceramicznych. Dlatego przez dziesięciolecia szkliwa ołowiowe były szeroko stosowane na wyrobach dekoracyjnych, fajansie, kaflach piecowych, a także w emaliach jubilerskich i artystycznych.

W nowoczesnej technice ceramicznej szkło ołowiowe odgrywa rolę topnika w kompozytach szklano-ceramicznych. Przykładowo, w technologiach LTCC (Low Temperature Cofired Ceramics), stosowanych do produkcji wielowarstwowych podłoży dla elektroniki, komponuje się systemy ceramiczne z fazą szklaną na bazie ołowiu, borku czy krzemu, aby obniżyć temperaturę spiekania i umożliwić współwypalanie z metalami przewodzącymi. Takie podejście pozwala tworzyć złożone układy elektroniczne 3D, łącząc funkcje nośne, przewodzące oraz ochronne w jednym, zminiaturyzowanym komponencie.

Innym kierunkiem jest wykorzystanie szkła ołowiowego w pastach przewodzących, lutach szklanych oraz w hermetyzacji elementów elektroniki próżniowej czy optoelektroniki. Dzięki zdolnościom do dobrego zwilżania wielu podłoży ceramicznych i metalowych oraz do tworzenia szczelnych, trwałych spoin, szkła ołowiowe są przydatnym materiałem łączącym w układach, w których wymagane jest długookresowe zachowanie własności mechanicznych i dielektrycznych.

Znaczenie gospodarcze i rozwój branż wykorzystujących szkło ołowiowe

Znaczenie szkła ołowiowego dla gospodarki przejawia się w kilku kluczowych sektorach. Po pierwsze, produkcja wyrobów kryształowych tworzy segment rynku dóbr luksusowych, wzmacniający wizerunek kraju oraz wspierający lokalne rzemiosło. Po drugie, zakłady wytwarzające szkło ołowiowe do zastosowań technicznych stanowią ważne ogniwo łańcucha dostaw dla branży medycznej, elektronicznej, optycznej i nuklearnej. Zapewnienie krajowej produkcji takich materiałów jest często postrzegane jako element bezpieczeństwa technologicznego i zdrowotnego.

Na rynku globalnym szkło ołowiowe konkuruje z innymi materiałami, takimi jak nowoczesne szkła bezołowiowe o podwyższonym współczynniku załamania, tworzywa sztuczne wysokiej klasy (np. poliwęglan optyczny) czy materiały kompozytowe zawierające inne metale ciężkie, jak bizmut czy bar. Niemniej w wielu niszach – zwłaszcza tam, gdzie liczy się jednocześnie przeźroczystość, wysoka gęstość oraz sprawdzona historia eksploatacyjna – szkło ołowiowe wciąż pozostaje trudno zastępowalne.

W skali lokalnej huty produkujące szkło ołowiowe i powiązane zakłady przetwórcze generują zatrudnienie dla wykwalifikowanych pracowników. Technologie topienia, formowania i obróbki wymagają specjalistycznej wiedzy, którą rozwija się latami. W rezultacie wokół takich zakładów powstają całe ekosystemy gospodarcze obejmujące dostawców surowców, narzędzi, maszyn, usług konserwacyjnych oraz zaplecza projektowego. Równolegle rozwijają się wyspecjalizowane kierunki studiów i szkoleń zawodowych z zakresu technologii szkła i ceramiki.

Aspekty zdrowotne, regulacje i kierunki rozwoju

Obecność ołowiu, choć kluczowa dla właściwości szkła ołowiowego, rodzi poważne pytania dotyczące wpływu na zdrowie i środowisko. Ołów jest pierwiastkiem toksycznym, kumulującym się w organizmach żywych, czego skutkiem mogą być zaburzenia neurologiczne, uszkodzenia nerek, problemy rozwojowe u dzieci oraz szereg innych schorzeń. W związku z tym w wielu krajach wprowadzono ograniczenia dotyczące stosowania ołowiu w wyrobach użytkowych mających kontakt z żywnością, a także zaostrzono przepisy związane z emisjami przemysłowymi oraz recyklingiem odpadów zawierających ołów.

W przypadku wyrobów kryształowych dopuszcza się zwykle ich stosowanie do napojów sporadycznie, przy zachowaniu określonych limitów migracji Pb do roztworu. Jednocześnie producenci wdrażają procedury technologiczne, które pozwalają zmniejszyć rozpuszczalność ołowiu ze szkła, np. przez modyfikację składu, odpowiednią obróbkę powierzchniową czy warstwowe struktury materiału. W sektorze urządzeń medycznych i badawczych przepisy kładą nacisk przede wszystkim na bezpieczeństwo pracowników podczas produkcji oraz na właściwe postępowanie z odpadami.

W ostatnich latach obserwuje się intensywny rozwój szkła bezołowiowego, którego celem jest zastąpienie klasycznych szkieł ołowiowych wszędzie tam, gdzie jest to technologicznie i ekonomicznie możliwe. Wykorzystuje się przy tym tlenki takich pierwiastków jak bizmut, bar, stront czy lantany, które mogą częściowo naśladować działanie PbO w sieci szklanej, przy niższej toksyczności. Mimo to szkło ołowiowe nadal pozostaje materiałem referencyjnym, a jego właściwości optyczne, mechaniczne i radiacyjne stanowią punkt odniesienia dla nowych rozwiązań materiałowych.

W obszarze badań i rozwoju prowadzi się prace nad minimalizacją oddziaływania środowiskowego procesów wytwarzania szkła ołowiowego. Obejmują one m.in.: modernizację pieców w kierunku lepszej efektywności energetycznej, odzysk ciepła, ograniczanie emisji pyłów i oparów ołowiu, stosowanie filtrów i systemów oczyszczania spalin, a także rozwój technologii recyklingu odpadów szklanych zawierających ołów. Dzięki temu możliwe jest stopniowe zmniejszanie śladu środowiskowego przy jednoczesnym zachowaniu korzyści funkcjonalnych oferowanych przez ten materiał.

Istotnym kierunkiem jest także rozwój wielowarstwowych systemów ochrony radiologicznej, w których szkło ołowiowe łączy się z innymi materiałami, takimi jak polimery, stale specjalne czy beton ciężki. Pozwala to zoptymalizować grubość przegrody, zmniejszyć masę konstrukcji oraz poprawić komfort użytkowania pomieszczeń, w których zainstalowana jest aparatura generująca promieniowanie. W takich rozwiązaniach szkło ołowiowe pełni rolę przezroczystego „okna”, zapewniającego nie tylko bezpieczeństwo, ale również możliwość obserwacji procesów i personelu w strefach kontrolowanych.

Połączenie tradycyjnego rzemiosła, wyspecjalizowanej technologii i rosnącej świadomości ekologicznej sprawia, że szkło ołowiowe i materiały pokrewne nadal będą odgrywać ważną rolę w gospodarce, choć coraz częściej w wyspecjalizowanych i starannie kontrolowanych zastosowaniach. Na styku szkła, ceramiki i nowoczesnej inżynierii materiałowej pojawiają się nowe odmiany kompozytów szklano-ceramicznych, szkliw i powłok, które czerpią z wartościowych właściwości ołowiu, jednocześnie dążąc do minimalizacji jego uciążliwości zdrowotnych i środowiskowych. W efekcie szkło ołowiowe pozostaje jednym z kluczowych punktów odniesienia w projektowaniu zaawansowanych materiałów nieorganicznych, a jego historia i rozwój są ważnym fragmentem dziejów przemysłu szklarskiego i ceramiki technicznej.

Na tle innych materiałów nieorganicznych szkło ołowiowe wyróżnia się niezwykłą wszechstronnością: od eleganckich kielichów i mis, poprzez specjalistyczne szyby ochronne, aż po skomplikowane układy optyczne i elementy elektroniki. Ta uniwersalność wynika z kombinacji takich cech jak wysoki współczynnik załamania, gęstość, zdolność ekranowania promieniowania, podatność na obróbkę oraz kompatybilność z ceramiką i metalami. Dzięki nim szkło ołowiowe pozostaje jednym z najbardziej charakterystycznych i zaawansowanych rodzajów szkła, ściśle związanym z rozwojem współczesnej techniki i przemysłu.

W kolejnych dekadach kluczowe znaczenie będzie miało dalsze doskonalenie technologii produkcji, lepsze zabezpieczenie pracowników i środowiska przed ekspozycją na ołów oraz rozwój alternatywnych materiałów o zbliżonych parametrach. Nie zmienia to faktu, że dorobek technologiczny i użytkowy związany ze szkłem ołowiowym stanowi cenny punkt odniesienia dla projektowania nowych generacji szkieł i ceramiki funkcjonalnej, a sama koncepcja wykorzystania tlenków metali ciężkich do kształtowania właściwości optycznych i radiacyjnych będzie nadal wykorzystywana w inżynierii materiałowej.

Dzięki długiej historii, wysokim walorom użytkowym i estetycznym oraz możliwościom adaptacji do wymagań nowoczesnego przemysłu szkło ołowiowe zachowuje swoją ważną pozycję wśród materiałów nieorganicznych. Staje się także inspiracją dla projektantów, inżynierów i naukowców, którzy poszukują nowych rozwiązań łączących piękno formy z funkcjonalnością techniczną. W tym sensie szkło ołowiowe stanowi pomost między światem tradycyjnej ceramiki a nowoczesnymi technologiami materiałowymi, a jego rola – mimo rosnącej liczby ograniczeń i wyzwań – pozostaje trudna do przecenienia.