Ceramika piezoelektryczna należy do grupy zaawansowanych materiałów funkcjonalnych, których znaczenie dla współczesnej techniki i gospodarki stale rośnie. Łączy w sobie właściwości elektryczne, mechaniczne i często także cieplne w sposób, który umożliwia przetwarzanie energii mechanicznej na elektryczną i odwrotnie. Dzięki temu staje się podstawą licznych czujników, aktuatorów, przetworników i elementów precyzyjnej mechatroniki. Zrozumienie natury materiałów piezoelektrycznych, w tym sposobów ich wytwarzania, kierunków zastosowań oraz wpływu na rozwój technologiczny, pozwala lepiej ocenić ich strategiczną rolę w nowoczesnym przemyśle i elektronice użytkowej.

Właściwości i zasada działania ceramiki piezoelektrycznej

Ceramika piezoelektryczna jest materiałem, który wykazuje zjawisko piezoelektryczne: pod wpływem odkształcenia mechanicznego generuje ładunek elektryczny, a pod wpływem przyłożonego pola elektrycznego ulega odkształceniu. Kluczowe jest tu istnienie struktury krystalicznej bez centrum symetrii, która umożliwia uporządkowanie dipoli elektrycznych w materiale.

Najpowszechniej stosowaną ceramiką piezoelektryczną jest ferroelektryczny tytanian-cyrkonian ołowiu (PZT – ang. lead zirconate titanate). W stanie niespolaryzowanym domeny ferroelektryczne są zorientowane przypadkowo, przez co efekt piezoelektryczny jest globalnie zanikający. Dopiero proces polaryzacji w zewnętrznym polu elektrycznym powoduje trwałe uporządkowanie domen i nadanie materiałowi własności użytkowych.

Zjawisko piezoelektryczne ma charakter dwukierunkowy:

- efekt bezpośredni – odkształcenie mechaniczne (np. ściskanie, rozciąganie, zginanie) powoduje pojawienie się napięcia elektrycznego na elektrodach materiału,

- efekt odwrotny – przyłożenie napięcia do elektrod wywołuje odkształcenie mechaniczne, które może być wykorzystane do precyzyjnego pozycjonowania lub generacji drgań.

Właściwości ceramik piezoelektrycznych opisuje się zestawem współczynników, takich jak:

- współczynniki piezoelektryczne dij (np. d33, d31), które określają relację pomiędzy odkształceniem a natężeniem pola elektrycznego lub pomiędzy indukcją elektryczną a naprężeniem,

- stałe dielektryczne – informujące o zdolności materiału do magazynowania ładunku,

- moduły sprężystości – opisujące sztywność materiału,

- współczynnik sprzężenia elektromechanicznego k – mówiący, jak efektywnie energia jest przekształcana pomiędzy formą mechaniczną a elektryczną.

Ceramiki piezoelektryczne należą jednocześnie do materiałów kruchych i stosunkowo twardych, o dobrej stabilności wymiarowej i odporności na zmiany temperatury w określonym zakresie. Istotnym parametrem jest temperatura Curie – powyżej tej temperatury materiał traci właściwości ferroelektryczne, a co za tym idzie także piezoelektryczne. W przypadku wielu komercyjnych ceramik PZT temperatura Curie wynosi od około 200 do ponad 300°C, co w wielu zastosowaniach jest wartością wystarczającą.

W praktyce inżynierskiej ważne jest również tłumienie wewnętrzne drgań, oznaczające zdolność materiału do rozpraszania energii mechanicznej. Odpowiednie dodatki domieszkowe pozwalają kształtować zarówno charakterystyki rezonansowe, jak i stabilność parametrów w czasie, co czyni ceramikę piezoelektryczną niezwykle elastyczną platformą materiałową do projektowania zaawansowanych komponentów.

Produkcja ceramiki piezoelektrycznej – od proszku do elementu funkcjonalnego

Proces wytwarzania ceramiki piezoelektrycznej łączy w sobie techniki klasycznej technologii ceramicznej z zaawansowanym sterowaniem struktury mikrokrystalicznej. Choć istnieje wiele odmian technologicznych, można wyróżnić kilka podstawowych etapów: syntezę proszku, formowanie, spiekanie, obróbkę końcową i polaryzację.

Synteza proszku i przygotowanie surowca

Podstawą ceramiki piezoelektrycznej są proszki tlenkowe o wysokiej czystości chemicznej. W przypadku PZT wykorzystuje się głównie tlenki: PbO, ZrO2 oraz TiO2, często z dodatkiem domieszek modyfikujących, takich jak Nb2O5, La2O3, czy Fe2O3. Odpowiednie proporcje składników mieszane są w młynach kulowych z dodatkiem cieczy (zwykle wody lub alkoholi) i środków dyspergujących.

Następnie przeprowadza się syntezę stałofazową lub procesy alternatywne, takie jak metoda zol-żel. W tradycyjnej syntezie stałofazowej mieszanina tlenków jest kalcynowana w wysokiej temperaturze (np. 800–1000°C), co prowadzi do reakcji chemicznej i powstania jednorodnej fazy perowskitowej. Uzyskany spiek jest ponownie mielony do postaci drobnego proszku o wymaganym rozkładzie wielkości ziaren.

Właściwości końcowe ceramiki w dużej mierze zależą od kontroli mikrostruktury proszku: rozmiaru cząstek, stopnia aglomeracji, czystości oraz obecności domieszek. Nowoczesne techniki, jak metoda sol-gel czy współstrącanie chemiczne, pozwalają na uzyskanie bardzo jednorodnych proszków o nanometrycznych wymiarach cząstek, co sprzyja niższej temperaturze spiekania i bardziej jednorodnej strukturze końcowej.

Formowanie kształtek

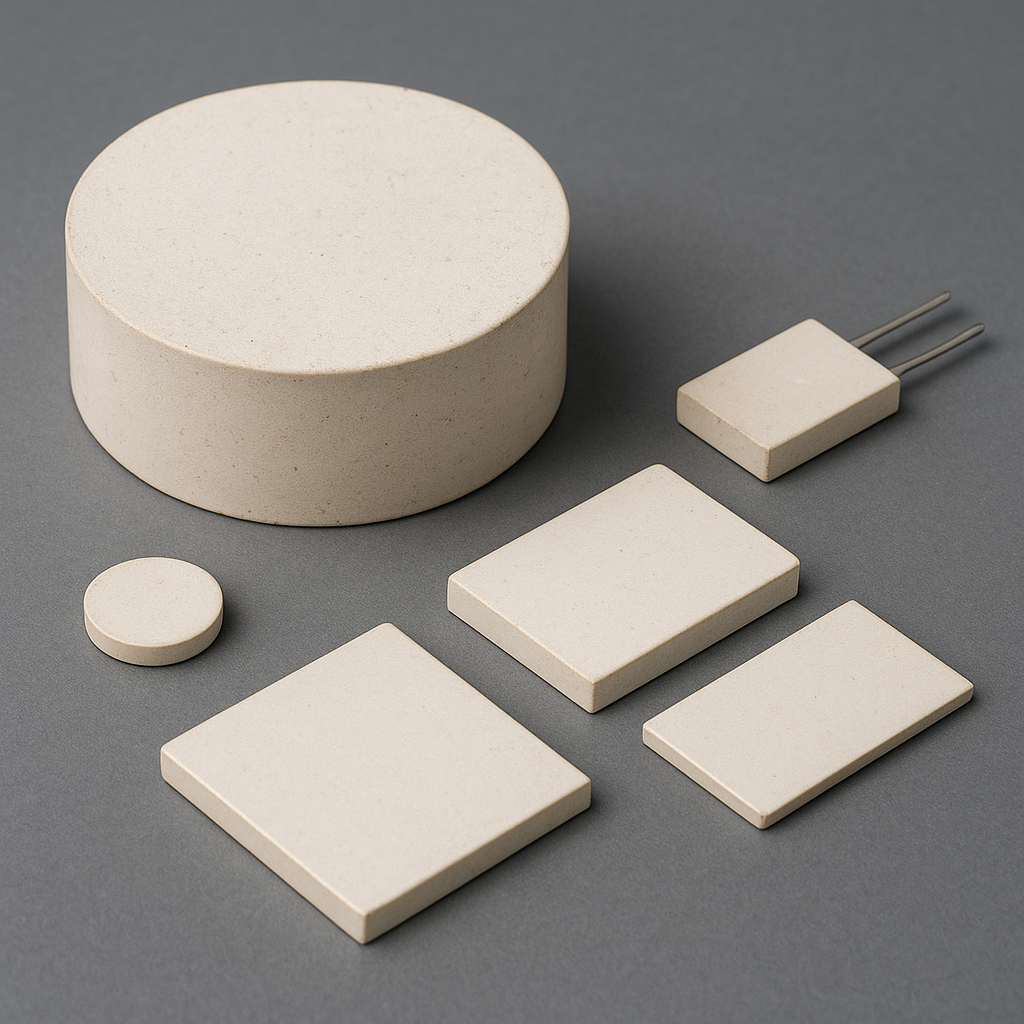

Po przygotowaniu proszku przystępuje się do formowania elementów. Stosuje się kilka technik w zależności od wymaganej geometrii:

- prasowanie na sucho w stalowych matrycach – do wyrobu płytek, dysków, pierścieni i prostych kształtów,

- prasowanie izostatyczne – gdy wymagana jest wysoka jednorodność gęstości w całej objętości elementu,

- odlewanie taśmowe (tape casting) – do produkcji cienkich płytek i wielowarstwowych struktur piezoelektrycznych,

- odlewanie odśrodkowe oraz formowanie wtryskowe – przy bardziej skomplikowanych geometriach.

W trakcie formowania wykorzystuje się spoiwa organiczne, plastyfikatory i środki upłynniające, które zapewniają odpowiednią urabialność i wytrzymałość mechaniczną zielonych (niespieczonych) kształtek. Po wstępnym formowaniu następuje etap suszenia i kontrolowanego wypalania dodatków organicznych, aby uniknąć powstawania pęknięć i porowatości w ceramice.

Spiekanie i kontrola mikrostruktury

Kluczowym etapem jest spiekanie – wygrzewanie formki w temperaturze zwykle od 1100 do 1300°C w odpowiednio dobranej atmosferze. Celem jest zagęszczenie materiału, wzrost ziaren i eliminacja porów. W przypadku ceramik zawierających ołów niezbędna jest kontrola parowania PbO; często stosuje się zamknięte pojemniki z dodatkowymi materiałami zawierającymi ołów, aby utrzymać odpowiednie ciśnienie par PbO i zapobiec zubożeniu spieku.

Regulacja parametrów spiekania – temperatury, czasu, atmosfery i szybkości nagrzewania/ chłodzenia – pozwala kształtować wielkość ziarna, gęstość i rozkład porów. Te cechy bezpośrednio wpływają na współczynniki piezoelektryczne, stałą dielektryczną, wytrzymałość mechaniczną i trwałość zmęczeniową. Zaawansowane techniki, takie jak spiekanie w polu elektrycznym (SPS – spark plasma sintering) czy spiekanie mikrofalowe, umożliwiają skrócenie czasu procesu i osiągnięcie drobnoziarnistych struktur o wysokiej gęstości.

Obróbka końcowa, metalizacja i polaryzacja

Po spiekaniu elementy są obrabiane mechanicznie – szlifowane, cięte, czasem polerowane, aby uzyskać wymagane wymiary i tolerancje. Następnie na powierzchnie robocze nanoszone są elektrody, zazwyczaj na bazie srebra, srebro-palladu lub niklu. Metalizacja może odbywać się przez sitodruk past przewodzących, natrysk próżniowy, napylanie katodowe lub inne techniki cienkowarstwowe.

Ostatnim kluczowym etapem jest polaryzacja ceramiki piezoelektrycznej. Polega ona na przyłożeniu silnego pola elektrycznego (rzędu kilku kV/mm) w podwyższonej temperaturze, ale poniżej temperatury Curie. Proces ten powoduje trwałe uporządkowanie domen ferroelektrycznych i nadanie materiałowi kierunkowych właściwości piezoelektrycznych. Po schłodzeniu w polu elektrycznym uzyskuje się stabilną konfigurację domen, a ceramika staje się pełnoprawnym elementem funkcjonalnym.

Na tym etapie przeprowadza się również kontrolę jakości poprzez pomiary współczynników piezoelektrycznych, stałej dielektrycznej, strat dielektrycznych, charakterystyki rezonansowej i wytrzymałości mechanicznej. Dzięki temu można selekcjonować elementy do określonych klas zastosowań – od prostych buzzerów po precyzyjne przetworniki medyczne o bardzo wąskich tolerancjach parametrów.

Zastosowania, branże przemysłu i znaczenie gospodarcze ceramiki piezoelektrycznej

Uniwersalność zjawiska piezoelektrycznego, możliwość miniaturyzacji oraz integracji z układami elektronicznymi sprawiają, że ceramika piezoelektryczna znalazła zastosowanie w niezwykle szerokim spektrum urządzeń. Dotyczy to zarówno elektroniki konsumenckiej, jak i zaawansowanych systemów przemysłowych, wojskowych, kosmicznych czy medycznych.

Elektronika użytkowa i urządzenia codziennego użytku

Jednym z najbardziej rozpoznawalnych zastosowań ceramiki piezoelektrycznej są generatory dźwięku – buzzery i przetworniki akustyczne stosowane w zegarkach, telefonach, zabawkach, alarmach czy panelach sterujących. Niewielka płytka ceramiczna ze sprężystą membraną metalową, pobudzana napięciem zmiennym, generuje sygnał akustyczny o określonej częstotliwości.

Ceramika piezoelektryczna jest też szeroko wykorzystywana w zapalarkach gazowych, gdzie mechaniczny nacisk na przycisk powoduje uderzenie w element piezoelektryczny i generację wysokiego napięcia zdolnego do przeskoku iskry. Z uwagi na prostotę i niezawodność, takie zapalarki stały się standardem w kuchenkach, zapalniczkach technicznych i palnikach gazowych.

W aparatach fotograficznych i smartfonach stosuje się piezoelektryczne napędy autofocusu oraz mikrogłośniki i mikrofony. Piezoaktuatory umożliwiają bardzo szybkie i precyzyjne przemieszczanie soczewek, co jest kluczowe dla jakości zdjęć i nagrań wideo. W elektronice konsumenckiej ceramiki piezoelektryczne pełnią także funkcję czujników w panelach dotykowych, systemach wibracyjnych oraz elementów filtrujących w torach radiowych.

Motoryzacja i przemysł maszynowy

W przemyśle motoryzacyjnym ceramika piezoelektryczna odgrywa ważną rolę w systemach sterowania silnikiem spalinowym. Piezoelektryczne wtryskiwacze paliwa w silnikach wysokoprężnych pozwalają na bardzo szybkie i precyzyjne dawkowanie paliwa, co przekłada się na redukcję emisji, poprawę sprawności i kultury pracy jednostki napędowej. W porównaniu z klasycznymi wtryskiwaczami elektromagnetycznymi, systemy piezoelektryczne oferują krótsze czasy reakcji i możliwość realizacji kilku wtrysków na jeden cykl pracy cylindra.

Innym ważnym obszarem jest monitoring stanu technicznego konstrukcji pojazdu. Piezoelektryczne czujniki drgań i naprężeń umożliwiają wykrywanie uszkodzeń, monitorowanie pracy zawieszenia oraz innych elementów mechanicznych. Systemy NVH (Noise, Vibration, Harshness) wykorzystują przetworniki piezoelektryczne do analizy hałasu i drgań, co pozwala projektować cichsze i bardziej komfortowe pojazdy.

W szerszym przemyśle maszynowym ceramika piezoelektryczna jest stosowana w systemach ultradźwiękowych do spawania, cięcia, czyszczenia i testowania nieniszczącego. Przetworniki piezoelektryczne generują fale ultradźwiękowe, które mogą przenikać przez materiały, umożliwiając wykrywanie pęknięć, nieciągłości i innych defektów bez konieczności ich niszczenia. To z kolei przekłada się na większe bezpieczeństwo konstrukcji, oszczędność materiału i niższe koszty eksploatacji.

Energetyka, przemysł ciężki i automatyka

W energetyce ceramika piezoelektryczna jest wykorzystywana przede wszystkim w systemach monitoringu infrastruktury: rurociągów, turbin, generatorów oraz konstrukcji wsporczych. Czujniki piezoelektryczne mogą działać w trybie pasywnym, rejestrując drgania i sygnały akustyczne związane z pracą urządzenia, lub w trybie aktywnym, wysyłając fale ultradźwiękowe i analizując falę odbitą.

W automatyce przemysłowej przetworniki piezoelektryczne pracują jako elementy pomiarowe ciśnienia, siły, przyspieszeń i przepływów. Dzięki wysokiej czułości, szerokiemu pasmu częstotliwości i odporności na trudne warunki środowiskowe (wysoka temperatura, obecność chemikaliów), znajdują zastosowanie w instalacjach chemicznych, hutniczych i rafineryjnych. Zapewniają możliwość ciągłego monitoringu, który jest podstawą koncepcji Przemysłu 4.0 i predykcyjnego utrzymania ruchu.

Warto wspomnieć również o zastosowaniach w systemach odzysku energii z drgań (energy harvesting). Materiały piezoelektryczne mogą przekształcać energię wibracji maszyn, mostów, torów kolejowych czy konstrukcji budowlanych w energię elektryczną, zasilając lokalne czujniki bez konieczności prowadzenia przewodów lub wymiany baterii. Choć uzyskiwane moce są stosunkowo małe, zastosowania te stale się rozwijają, wspierając rozwój rozproszonych sieci czujników.

Medycyna, biomechatronika i urządzenia laboratoryjne

Branża medyczna jest jednym z najważniejszych odbiorców zaawansowanych ceramik piezoelektrycznych. Klasycznym przykładem są głowice ultrasonograficzne, w których przetworniki piezoelektryczne generują i odbierają fale ultradźwiękowe przenikające przez tkanki pacjenta. Jakość obrazu, rozdzielczość i głębokość penetracji zależą wprost od parametrów materiału piezoelektrycznego oraz jego konfiguracji geometrycznej.

Ceramika piezoelektryczna jest również wykorzystywana w ultradźwiękowych urządzeniach terapeutycznych, takich jak litotryptory do kruszenia kamieni nerkowych, aplikatory do terapii falą uderzeniową czy systemy sonoforezy w dermatologii. Odpowiednie ukształtowanie wiązki ultradźwiękowej i dobór częstotliwości pozwalają lokalnie oddziaływać na tkanki, minimalizując uszkodzenia otoczenia.

W obszarze mikro- i nanomanipulacji ceramiki piezoelektryczne umożliwiają precyzyjne pozycjonowanie w mikroskopach sił atomowych, systemach mikromanipulatorów, robotach chirurgicznych i urządzeniach lab-on-a-chip. Piezoaktuatory, reagując na niewielkie zmiany napięcia, mogą wykonywać ruchy rzędu nanometrów z wysoką częstotliwością i powtarzalnością. Dzięki temu stanowią fundament wielu nowoczesnych przyrządów pomiarowych i badawczych.

Telekomunikacja, elektronika profesjonalna i kosmos

W telekomunikacji i elektronice profesjonalnej ceramika piezoelektryczna jest używana do budowy filtrów, rezonatorów oraz oscylatorów częstotliwościowych. Elementy te zapewniają stabilne częstotliwości odniesienia w systemach łączności bezprzewodowej, radarach, nawigacji satelitarnej i aparaturze pomiarowej. Oprócz tradycyjnych rezonatorów kwarcowych rozwijane są zaawansowane struktury wielowarstwowe z ceramiki piezoelektrycznej, integrujące funkcje filtrujące i wzmacniające w jednym komponencie.

W sektorze kosmicznym i obronnym piezoaktuatory stosowane są do precyzyjnego sterowania zwierciadłami teleskopów, antenami, zaworami paliwowymi oraz elementami systemów optycznych. Istotne są tu właściwości, takie jak odporność na promieniowanie, stabilność w próżni, szeroki zakres temperatur pracy oraz bardzo małe zużycie energii. Ceramika piezoelektryczna, jako materiał pasywny i pozbawiony ruchomych części w klasycznym sensie, dobrze spełnia te wymagania.

Znaczenie gospodarcze i trendy rozwojowe

Znaczenie gospodarcze ceramiki piezoelektrycznej wynika z jej roli w wielu kluczowych branżach: motoryzacji, medycynie, energetyce, elektronice użytkowej i telekomunikacji. Jest to typowy materiał o wysokiej wartości dodanej: stosunkowo niewielkie ilości surowca, przetworzone za pomocą skomplikowanych technologii, generują elementy o znacznej wartości rynkowej. Dzięki możliwości miniaturyzacji i integracji z elektroniką, ceramika piezoelektryczna pozostaje kluczowym komponentem w rozwoju inteligentnych systemów pomiarowych i wykonawczych.

Istnieją jednak wyzwania, które redefiniują kierunki badań i rozwoju w tej dziedzinie. Jednym z najważniejszych jest kwestia ochrony środowiska i regulacje dotyczące stosowania ołowiu. Klasyczne ceramiki PZT zawierają znaczną ilość PbO, co budzi obawy związane z recyklingiem i utylizacją. Dlatego intensywnie rozwijane są materiały piezoelektryczne wolne od ołowiu, oparte m.in. na tytanianie sodowo-potasowym (KNN) czy niobianach bizmutu. Celem jest uzyskanie parametrów zbliżonych do PZT, przy jednoczesnym spełnieniu rygorystycznych norm środowiskowych.

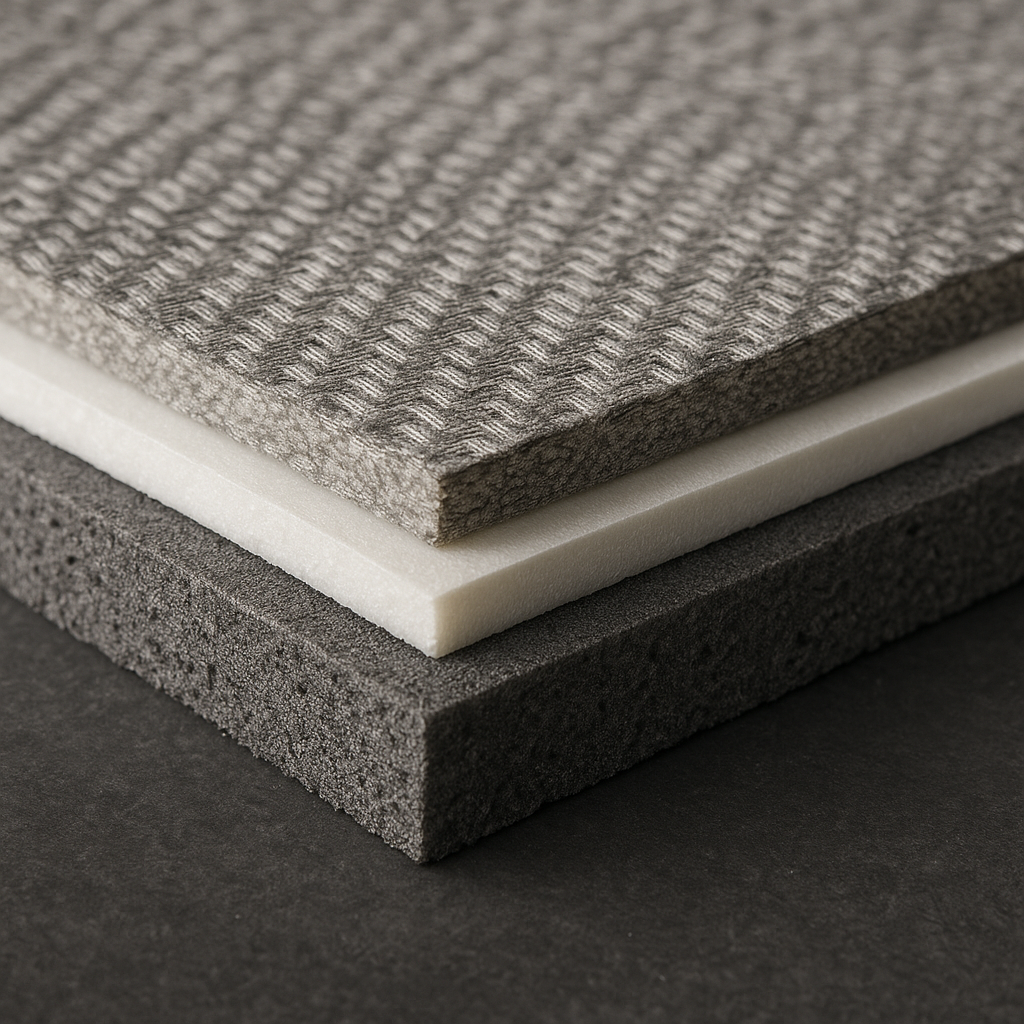

Innym trendem jest rozwój elastycznych i cienkowarstwowych materiałów piezoelektrycznych, które mogą być integrowane z polimerami, tekstyliami czy elastycznymi podłożami elektronicznymi. Otwiera to drogę do zastosowań w elektronice ubieralnej, inteligentnych tkaninach, biodegradowalnych czujnikach medycznych oraz rozproszonych systemach zbierania energii.

Znaczącą rolę odgrywają także zaawansowane techniki wytwarzania, takie jak druk 3D ceramiki, mikrodrukowanie atramentowe czy litografia miękka. Pozwalają one na wytwarzanie złożonych struktur trójwymiarowych oraz integrację ceramiki piezoelektrycznej z obwodami hybrydowymi i mikroelektromechanicznymi (MEMS). Dzięki temu materiał ten stopniowo przenika do nowych obszarów zastosowań, które jeszcze kilka dekad temu były poza zasięgiem technologii ceramicznych.

W ujęciu makroekonomicznym rozwój rynku ceramik piezoelektrycznych jest powiązany z rosnącym zapotrzebowaniem na precyzyjne czujniki, aktuatory i systemy diagnostyczne. Transformacja energetyczna, automatyzacja produkcji, starzenie się społeczeństw (wzrost popytu na diagnostykę medyczną) oraz ekspansja Internetu Rzeczy (IoT) generują stały wzrost zapotrzebowania na rozwiązania pomiarowe i wykonawcze oparte na piezoelektrykach. Kraje posiadające rozwinięte kompetencje w produkcji i projektowaniu komponentów piezoelektrycznych zyskują przewagę konkurencyjną w wielu sektorach wysokich technologii.

Warto zwrócić uwagę, że rozwój ceramiki piezoelektrycznej silnie wiąże się z interdyscyplinarnością. Wymaga współpracy specjalistów z zakresu chemii ciała stałego, fizyki materiałów, inżynierii mechanicznej, mikroelektroniki, a także informatyki i analizy danych. Tylko integracja tych kompetencji pozwala projektować nowe materiały, optymalizować procesy ich wytwarzania oraz tworzyć inteligentne systemy wykorzystujące pełnię możliwości piezoelektryków. Ta interdyscyplinarność przekłada się na dynamiczny rozwój całej dziedziny i jej rosnący wpływ na innowacyjność gospodarek narodowych.

Ceramika piezoelektryczna, choć pozornie kojarzona głównie z prostymi buzzerami czy zapalarkami, stała się więc jednym z kluczowych materiałów dla wielu sektorów nowoczesnej technologii. Od jakości jej wytwarzania, stabilności parametrów i zgodności z wymaganiami środowiskowymi zależy powodzenie wielu zaawansowanych projektów inżynierskich, a tym samym konkurencyjność gospodarska i tempo wprowadzania innowacji w skali globalnej.