Rozwój przemysłu chemicznego coraz silniej opiera się na komputerowych modelach matematycznych, które umożliwiają przewidywanie zachowania instalacji jeszcze na etapie koncepcji. Modele symulacyjne pozwalają inżynierom tworzyć wirtualne prototypy procesów, optymalizować parametry pracy, a także ograniczać ilość kosztownych i czasochłonnych prób w skali pilotowej. Odpowiednio przygotowana symulacja procesu staje się narzędziem integrującym wiedzę z zakresu termodynamiki, kinetyki reakcji, wymiany ciepła i masy oraz automatyki, co znacząco przyspiesza drogę od laboratorium do pełnoskalowej instalacji przemysłowej. W rezultacie zakłady chemiczne są w stanie szybciej reagować na wymagania rynku, zaostrzone normy środowiskowe i rosnące koszty energii, minimalizując jednocześnie ryzyko inwestycyjne.

Znaczenie modeli symulacyjnych w projektowaniu procesów chemicznych

Podstawową rolą, jaką pełnią symulacje procesowe, jest umożliwienie ilościowego opisu złożonych układów technologicznych bez konieczności ich fizycznego budowania. Projektant może odtworzyć w komputerze pełny schemat instalacji: od przygotowania surowców, poprzez sekcje reakcyjne, aż po rozdział i oczyszczanie produktów. Każdy aparat – reaktor, kolumna destylacyjna, wymiennik ciepła czy absorber – jest reprezentowany przez odpowiedni model matematyczny uwzględniający bilans masy, energii i pędu. Dzięki temu możliwe jest przewidywanie wydajności, zużycia energii, stopnia konwersji reagenta czy poziomu zanieczyszczeń w strumieniach odpadowych.

W klasycznym podejściu do projektowania proces technologiczny rozwija się zwykle etapami: od badań laboratoryjnych, przez półtechniczną instalację pilotową, aż do obiektu w skali przemysłowej. Każdy etap wymaga budowy kosztownej aparatury i przeprowadzenia serii doświadczeń, aby zebrać dane o charakterze operacyjnym. Włączenie modelowania komputerowego pozwala częściowo zastąpić fizyczne testy symulacjami, które są znacznie tańsze, szybsze i bezpieczniejsze. Oczywiście wyniki numeryczne muszą być weryfikowane eksperymentalnie, jednak liczba koniecznych doświadczeń ulega istotnemu ograniczeniu, a same eksperymenty są lepiej zaplanowane, bo koncentrują się na najbardziej wrażliwych obszarach procesu.

Istotnym atutem modeli symulacyjnych jest zdolność do analizowania wielu wariantów projektowych w krótkim czasie. Inżynier może modyfikować skład surowców, warunki pracy (ciśnienie, temperatura, czas przebywania), konfigurację układu wymiany ciepła czy rodzaj katalizatora i natychmiast obserwować wpływ tych zmian na kluczowe wskaźniki technologiczne. Pozwala to prowadzić złożoną optymalizację obejmującą jednocześnie koszty inwestycyjne, koszty eksploatacji, wpływ na środowisko oraz bezpieczeństwo pracy. Z punktu widzenia przedsiębiorstwa chemicznego korzystanie z takich narzędzi przekłada się na większą konkurencyjność i elastyczność produkcji.

Nie mniej ważny jest aspekt edukacyjny i organizacyjny. Modele cyfrowe instalacji są wykorzystywane do szkolenia operatorów, którzy uczą się reakcji na nietypowe sytuacje procesowe w bezpiecznym środowisku wirtualnym. Tzw. cyfrowe bliźniaki instalacji – dokładne odwzorowania rzeczywistych obiektów – integrują informacje z systemów sterowania, monitoringu i planowania produkcji. Dzięki temu zarządzanie dużym zakładem chemicznym staje się bardziej przejrzyste, a decyzje eksploatacyjne można podejmować na podstawie symulowanych scenariuszy, a nie wyłącznie intuicji czy doświadczenia personelu.

Rodzaje modeli i narzędzi stosowanych w przemyśle chemicznym

Struktura modelu symulacyjnego zależy od poziomu szczegółowości, zakresu stosowalności i celu prowadzonych analiz. W praktyce przemysłowej najczęściej wyróżnia się kilka klas modeli, które różnią się stopniem uproszczenia i wymaganiami obliczeniowymi. Z jednej strony mamy modele mechanistyczne, oparte bezpośrednio na prawach fizyki i chemii, z drugiej – modele empiryczne, dopasowywane do obserwowanych danych procesowych. Dobór rodzaju modelu jest kompromisem między dokładnością a dostępnością danych i czasem obliczeń.

Modele bilansowe i reaktory idealne

Najprostszą formą opisu operacji jednostkowych są modele bilansowe, w których proces traktuje się jako układ idealny, homogeniczny i dobrze wymieszany. Klasyczne reaktory idealne, takie jak reaktor mieszany w stanie ustalonym (CSTR) czy reaktor tłokowy (PFR), opisuje się równaniami bilansu masy oraz energii, często z pominięciem zjawisk transportu pędu. Tego typu uproszczenia są wystarczające do wstępnego doboru wielkości aparatu, szacowania konwersji i selektywności reakcji, a także do podstawowej analizy wpływu parametrów pracy.

W przypadku procesów wielofazowych oraz układów z mieszaniem i przepływem model reaktora idealnego zostaje rozszerzony o elementy opisujące rozkład czasu przebywania, mieszanie częściowe czy obecność fazy gazowej i ciekłej. Mimo większej złożoności obliczeń, nadal są to modele stosunkowo lekkie, możliwe do rozwiązania na standardowym komputerze osobistym. Ich zaletą jest duża przejrzystość i czytelne powiązanie parametrów kinetycznych z obserwowanymi efektami technologicznymi.

Symulacja aparatury rozdzielczej i procesy separacyjne

Znacząca część kosztów produkcji w zakładach chemicznych wiąże się z operacjami separacji: destylacją, ekstrakcją, adsorpcją, krystalizacją czy filtracją. Z tego powodu modele symulacyjne aparatów rozdzielczych mają kluczowe znaczenie dla projektowania procesów. W przypadku kolumn destylacyjnych stosuje się modele równowagowe (równowaga ciecz–para na każdym stopniu teoretycznym) lub modele niewyrównane, uwzględniające ograniczoną efektywność kontaktu faz. Podstawą są tu równania bilansu masy dla każdego składnika na każdym stopniu, bilans ciepła oraz relacje termodynamiczne opisujące równowagę fazową.

Dla bardziej złożonych operacji, takich jak destylacja ekstrakcyjna czy reaktywna, model musi obejmować jednocześnie zjawiska transportu masy, ciepła oraz przebiegające reakcje chemiczne. Wymaga to zastosowania zaawansowanych pakietów termodynamicznych, które umożliwiają opis równowagi wielu składników i faz w szerokim zakresie temperatur oraz ciśnień. Podobnie w przypadku procesów adsorpcji kluczowe są izotermy równowagi, kinetyka sorpcji i opory transportu w porach materiału adsorbentu. Precyzyjne odwzorowanie tych zjawisk w modelu pozwala zmniejszyć nadwyżkę projektową w doborze wielkości aparatów, co obniża koszty inwestycyjne.

Zaawansowane modele CFD i zjawiska transportu

Gdy wymagany jest szczegółowy opis pól prędkości, temperatury, stężenia i ciśnienia wewnątrz aparatu, stosuje się metody obliczeniowej mechaniki płynów (CFD). Modele CFD bazują na rozwiązaniu równań Naviera-Stokesa oraz równań transportu masy i energii w trzech wymiarach przestrzennych i w czasie. Pozwalają analizować na przykład rozkład prędkości w reaktorach mieszanych, efektywność dysz rozpylających, zachowanie pęcherzyków gazu w kolumnach barbotażowych czy opływ wiązek rur w wymiennikach ciepła.

W przemyśle chemicznym modele CFD stosuje się najczęściej jako uzupełnienie prostszych modeli bilansowych. Na etapie wstępnego projektowania proces jest opisywany uproszczoną metodą, natomiast CFD wykorzystuje się do dopracowania kluczowych aparatów, w których efektywność mieszania lub transportu masy ma fundamentalne znaczenie dla wydajności całej instalacji. Wadą tej techniki są znaczne wymagania obliczeniowe i konieczność bardzo dokładnego odwzorowania geometrii aparatu, co oznacza dłuższy czas przygotowania i analizy symulacji.

Modele empiryczne, statystyczne i oparte na danych

Nie wszystkie zjawiska zachodzące w instalacjach przemysłowych da się w prosty sposób opisać na podstawie pierwszych zasad termodynamiki czy mechaniki płynów. Czasem proces jest zbyt złożony lub brakuje wystarczającej wiedzy teoretycznej na temat jego mechanizmu. W takich przypadkach stosuje się modele empiryczne lub statystyczne, tworzone poprzez dopasowanie funkcji matematycznej do zgromadzonych danych pomiarowych. Przykładem mogą być korelacje na współczynniki wnikania ciepła i masy, równania regresyjne opisujące zależność wydajności od warunków pracy, czy modele oparte na sieciach neuronowych.

Coraz częściej wykorzystuje się także rozwiązania określane jako cyfrowy bliźniak, które łączą tradycyjne modele fizyczne z algorytmami uczenia maszynowego. Dane procesowe pochodzące z systemów sterowania i monitoringu są stale porównywane z wynikami symulacji, a różnice są wykorzystywane do automatycznej korekty parametrów modelu. Dzięki temu odzwierciedlenie cyfrowe instalacji pozostaje spójne z rzeczywistością, co zwiększa wiarygodność analiz predykcyjnych oraz skuteczność optymalizacji online.

Oprogramowanie do symulacji procesów chemicznych

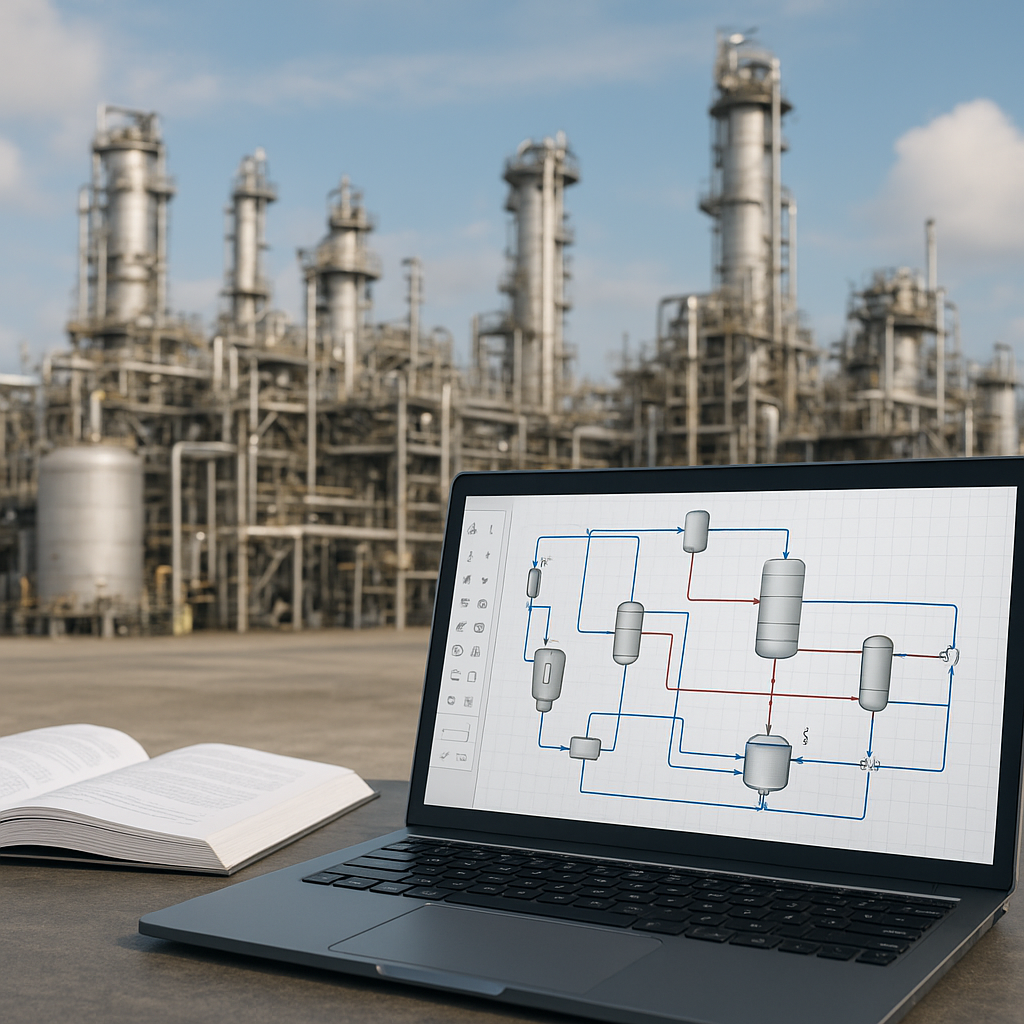

Na rynku dostępnych jest wiele narzędzi programowych wspierających modelowanie procesów chemicznych. Pakiety takie jak Aspen Plus, HYSYS, gPROMS czy CHEMCAD oferują bogate biblioteki modeli aparatów, metody obliczeń termodynamicznych oraz narzędzia do optymalizacji i analizy wrażliwości. Użytkownik tworzy schemat technologiczny w środowisku graficznym, wybiera metody równowagi fazowej, wprowadza dane o surowcach, produktach oraz warunkach pracy, a następnie uruchamia obliczenia.

W wielu firmach rozwija się także własne, wyspecjalizowane oprogramowanie, dopasowane do charakteru stosowanych technologii. Często są to skrypty lub aplikacje oparte na językach Python, MATLAB czy środowiskach open source, które łączą moduły obliczeniowe z systemami baz danych i platformami automatyki. W ten sposób symulacja może być wykorzystywana nie tylko na etapie projektowania, lecz także jako element systemu wsparcia decyzji w bieżącej eksploatacji instalacji.

Zastosowania modeli symulacyjnych w projektowaniu i eksploatacji

Kluczowa wartość modeli symulacyjnych ujawnia się w konkretnych zastosowaniach przemysłowych. W praktyce narzędzia te obejmują cały cykl życia instalacji: od koncepcji, przez projekt techniczny i rozruch, aż po wieloletnią eksploatację i ewentualną modernizację. Każdy z tych etapów stawia inne wymagania wobec modelu i wymaga odmiennego zakresu szczegółowości.

Projekt koncepcyjny i dobór schematu technologicznego

Na wczesnym etapie projektowania kluczowym zadaniem jest wybór najbardziej obiecującej koncepcji procesu: rodzaju reakcji, sekwencji operacji jednostkowych, strategii separacji i odzysku reagentów. Modele symulacyjne umożliwiają szybkie porównanie wielu wariantów, nawet jeśli dane wejściowe są jeszcze niepełne, a część parametrów trzeba oszacować na podstawie literatury lub analogii do istniejących instalacji. Inżynier może na przykład sprawdzić, czy bardziej opłacalne będzie zastosowanie jednego reaktora o dużej objętości, czy ciągu kilku mniejszych, połączonych szeregowo.

W tych analizach ważną rolę odgrywają pakiety termodynamiczne, dzięki którym można ocenić możliwości rozdziału mieszanin po reakcji, przewidywać tworzenie azeotropów, faz ciekłych niemieszających się albo osadów stałych. W procesach petrochemicznych czy przy wytwarzaniu polimerów zrozumienie zachowania układu wieloskładnikowego jest podstawą doboru technologii separacji. Modele symulacyjne pomagają przewidzieć, czy wystarczy klasyczna destylacja, czy konieczne będzie zastosowanie destylacji ekstrakcyjnej, membran, adsorpcji lub ich kombinacji.

Projekt szczegółowy i wymiarowanie aparatów

Po wyborze schematu technologicznego następuje faza projektowania szczegółowego, w której z użyciem modeli symulacyjnych określa się wymiary i parametry pracy aparatów. Na podstawie bilansu masowo-energetycznego wyznacza się przepływy strumieni, obciążenia cieplne wymienników i kolumn, dobiera średnice rur, wysokości kolumn oraz liczbę stopni teoretycznych. Symulacja umożliwia uwzględnienie zmienności warunków otoczenia, ewentualnych zmian składu surowców, a także planowanej elastyczności produkcji (różne warianty asortymentu lub mocy).

W tej fazie często prowadzi się analizy wrażliwości, sprawdzając wpływ niepewności danych (np. współczynników kinetycznych, parametrów równowagi fazowej) na wyniki obliczeń projektowych. Dzięki temu można świadomie dobrać odpowiednie marginesy bezpieczeństwa, unikając zarówno przewymiarowania instalacji, jak i zbyt optymistycznych założeń obniżających niezawodność. Modele CFD bywają włączane do prac nad geometrią kluczowych aparatów, co pozwala zoptymalizować ułożenie mieszadeł, dystrybutorów cieczy czy elementów wypełnienia kolumn.

Optymalizacja energetyczna i integracja cieplna

Z uwagi na rosnące koszty nośników energii oraz presję regulacyjną dotyczącą emisji gazów cieplarnianych, coraz większy nacisk kładzie się na efektywność energetyczną procesów chemicznych. Modele symulacyjne są podstawowym narzędziem w analizie i projektowaniu integracji cieplnej instalacji. Dzięki nim można zidentyfikować potencjał odzysku ciepła ze strumieni gorących, dobrać układ wymienników i sieci parowej, a także ocenić korzyści z zastosowania pomp ciepła czy obiegów chłodniczych na różnych poziomach temperaturowych.

Techniki takie jak analiza pinch czy optymalizacja sieci wymienników cieplnych są zwykle implementowane w wyspecjalizowanych modułach oprogramowania procesowego. Symulacja pozwala szybko sprawdzić różne warianty połączeń, dobierać temperatury podejścia i powierzchnie wymiany ciepła, uwzględniając jednocześnie ograniczenia eksploatacyjne. Efektem jest redukcja zużycia pary, gazu opałowego i energii elektrycznej, co przekłada się na niższe koszty produkcji oraz mniejszy ślad węglowy instalacji.

Bezpieczeństwo procesowe i analiza scenariuszy awaryjnych

W zakładach chemicznych bezpieczeństwo ma znaczenie priorytetowe. Modele symulacyjne są wykorzystywane do analizy scenariuszy awaryjnych, takich jak gwałtowne nagrzanie się reaktora, utrata zasilania mediów chłodzących, nagły wzrost ciśnienia czy uwolnienie substancji niebezpiecznej. Symulacje dynamiczne umożliwiają odtworzenie przebiegu takich zdarzeń w czasie, co pozwala ocenić skuteczność istniejących zabezpieczeń: zaworów bezpieczeństwa, systemów chłodzenia awaryjnego, układów odprowadzania i neutralizacji gazów.

Na podstawie wyników symulacji projektuje się systemy odciążania ciśnieniowego, dobiera pojemność zbiorników awaryjnych, a także weryfikuje scenariusze ewakuacji i procedury postępowania w razie wypadku. Modele mogą również wskazać obszary, w których drobna modyfikacja parametrów pracy znacząco zwiększy margines bezpieczeństwa, na przykład poprzez ograniczenie nagromadzenia się reagentów w reaktorze czy zastosowanie łagodniejszych warunków temperaturowych.

Wsparcie eksploatacji i sterowanie procesem

Po uruchomieniu instalacji modele symulacyjne nadal pełnią ważną rolę, wspierając bieżącą eksploatację. W połączeniu z systemami automatyki tworzą tzw. zaawansowane systemy wspomagania decyzji, które przewidują zachowanie procesu w odpowiedzi na zmiany nastaw lub zaburzeń. Dzięki temu operatorzy i inżynierowie mogą podejmować świadome decyzje dotyczące regulacji, przestawień produkcji lub czasowych ograniczeń mocy, minimalizując ryzyko utraty jakości produktu lub przekroczenia limitów emisyjnych.

Coraz częściej stosuje się również algorytmy sterowania predykcyjnego (MPC), w których model procesu jest bezpośrednio częścią układu sterowania. Na podstawie danych pomiarowych model prognozuje przyszłe wartości zmiennych stanu i wyjściowych, a następnie optymalizuje trajektorię sygnałów sterujących z uwzględnieniem ograniczeń technologicznych. Takie podejście pozwala osiągnąć lepszą stabilność procesu, bliższą pracy przy granicach dopuszczalnych parametrów, co podnosi wydajność i efektywność całej instalacji.

Modernizacje, debottlenecking i analiza cyklu życia

W trakcie eksploatacji instalacji chemicznej często pojawia się potrzeba zwiększenia mocy produkcyjnych, poprawy jakości produktu lub redukcji zużycia surowców. Zamiast od razu inwestować w nowe linie technologiczne, wielu producentów decyduje się na tzw. debottlenecking, czyli usuwanie wąskich gardeł i usprawnienia istniejącej infrastruktury. Modele symulacyjne są w takich projektach kluczowym narzędziem, gdyż pozwalają precyzyjnie wskazać aparat lub odcinek instalacji ograniczający wydajność i ocenić skutki jego modernizacji.

Dodatkowo symulacje wykorzystywane są w analizach cyklu życia instalacji, obejmujących zarówno aspekt ekonomiczny, jak i środowiskowy. Pozwalają oszacować zużycie surowców oraz energii, emisje zanieczyszczeń, ilość odpadów w całym okresie funkcjonowania zakładu. Na tej podstawie można świadomie podejmować decyzje inwestycyjne, oceniając opłacalność technologii o mniejszym oddziaływaniu na środowisko czy opcji zwiększenia recyklingu surowców wewnątrz zakładu.

Wyzwania i perspektywy rozwoju modelowania procesów chemicznych

Pomimo licznych korzyści stosowanie modeli symulacyjnych w przemyśle chemicznym wiąże się także z wyzwaniami. Jednym z najważniejszych jest jakość danych wejściowych i parametrów modeli. Nawet najbardziej zaawansowany algorytm nie zapewni wiarygodnych wyników, jeśli opiera się na nieprecyzyjnych lub przestarzałych informacjach o własnościach fizykochemicznych, kinetyce reakcji czy charakterystykach aparatów. Dlatego rośnie znaczenie systemów zarządzania danymi procesowymi, standaryzacji pomiarów i ścisłej współpracy między działami badawczo-rozwojowymi a zespołami projektowymi.

Innym problemem jest konieczność uzgodnienia poziomu złożoności modelu z jego praktycznym zastosowaniem. Modele väldigt szczegółowe, obejmujące lokalne zjawiska transportowe, mogą być zbyt wolne do wykorzystania w czasie rzeczywistym, na przykład w sterowaniu predykcyjnym. Z kolei modele nadmiernie uproszczone nie uchwycą istotnych zjawisk, co może prowadzić do błędnych wniosków projektowych. W praktyce stosuje się więc hierarchię modeli o różnej szczegółowości, wybierając odpowiedni poziom w zależności od aktualnego zadania.

Rosnące znaczenie zyskują metody łączące modele oparte na pierwszych zasadach z technikami uczenia maszynowego. Takie hybrydowe podejście pozwala wykorzystać ugruntowaną wiedzę inżynierską tam, gdzie jest dobrze rozwinięta, a jednocześnie wspomagać ją narzędziami predykcyjnymi w obszarach słabiej poznanych lub szczególnie złożonych. Przykładem może być zastosowanie sieci neuronowych do korekty błędów modeli termodynamicznych dla specyficznych mieszanin lub wykorzystanie algorytmów klasyfikacji do przewidywania stanów awaryjnych na podstawie dużych zbiorów danych eksploatacyjnych.

Istotną perspektywą rozwoju jest również integracja modeli symulacyjnych z koncepcją Przemysłu 4.0 i Internetu Rzeczy. Dzięki powszechnej dostępności czujników, platformom komunikacyjnym i rosnącej mocy obliczeniowej możliwe staje się tworzenie systemów, w których model procesu jest stale aktualizowany w oparciu o bieżące dane z instalacji. Takie rozwiązania umożliwiają wdrożenie zaawansowanego monitoringu stanu technicznego aparatów, predykcyjne planowanie remontów, a także automatyczne dostrajanie parametrów pracy w odpowiedzi na zmiany warunków zewnętrznych i wymagań rynku.

Nie można pominąć aspektu kompetencyjnego. Skuteczne wykorzystanie modeli symulacyjnych wymaga od inżynierów połączenia wiedzy z zakresu chemii, inżynierii procesowej, matematyki oraz informatyki. W wielu przedsiębiorstwach konieczne jest więc inwestowanie w szkolenia oraz tworzenie interdyscyplinarnych zespołów, które potrafią zarówno budować i weryfikować modele, jak i interpretować wyniki w kontekście decyzji biznesowych. W miarę jak rośnie złożoność technologii i konkurencja na rynku, umiejętność efektywnego korzystania z narzędzi symulacyjnych staje się jednym z kluczowych czynników przewagi konkurencyjnej w sektorze chemicznym.

Ostatecznie modele symulacyjne przestają być traktowane wyłącznie jako narzędzie wspierające pojedyncze etapy projektowania. Coraz częściej stają się integralnym elementem zarządzania całym przedsiębiorstwem, od planowania strategicznego, przez projektowanie nowych instalacji, aż po codzienną eksploatację i długofalową politykę środowiskową. Przemysł chemiczny, oparty na złożonych procesach fizykochemicznych i wysokich wymaganiach bezpieczeństwa, jest naturalnym obszarem zastosowania tej filozofii, a postęp w dziedzinie modelowania i symulacji będzie w dużym stopniu kształtował jego dalszy rozwój.