Aluminium lotnicze jest fundamentem współczesnych konstrukcji statków powietrznych, łącząc relatywnie niewielką masę, wysoką wytrzymałość oraz odporność na korozję w środowisku wymagającym skrajnej niezawodności. Materiał ten, rozwijany przez dekady badań metalurgicznych i doświadczeń eksploatacyjnych, umożliwił powstanie samolotów o zasięgu międzykontynentalnym, skomplikowanych struktur śmigłowców, a także wielu komponentów systemów kosmicznych. Zrozumienie właściwości, sposobów obróbki oraz zasad projektowania elementów konstrukcyjnych z aluminium lotniczego jest kluczowe dla inżynierów, technologów oraz wszystkich uczestników łańcucha dostaw w przemyśle lotniczym.

Charakterystyka i klasyfikacja stopów aluminium lotniczego

Aluminium wykorzystywane w lotnictwie nie jest czystym metalem, lecz najczęściej złożonym stopem zawierającym dodatki stopowe takie jak miedź, cynk, magnez, mangan, krzem czy lit. To właśnie odpowiednio dobrane proporcje tych pierwiastków oraz procesy obróbki cieplnej i plastycznej decydują o końcowych właściwościach użytkowych. W zastosowaniach lotniczych dominują stopy utwardzalne wydzieleniowo, które po odpowiednim starzeniu osiągają bardzo wysoki stosunek wytrzymałości do masy.

Najbardziej klasyczną rodziną jest grupa stopów serii 2xxx (Al–Cu–Mg), znanych powszechnie pod oznaczeniami pokroju 2024. Zawartość miedzi sięgająca kilku procent nadaje im wysoką wytrzymałość zmęczeniową oraz sztywność, co sprawia, że są szeroko stosowane w poszyciach skrzydeł, dźwigarach oraz elementach, które przenoszą istotne obciążenia zmienne. Ich wadą jest względnie obniżona odporność korozyjna, co wymaga odpowiednich zabiegów ochronnych, w tym stosowania warstw ochronnych, powłok malarskich oraz rygorystycznej kontroli warunków eksploatacji.

Drugą, nie mniej istotną, grupę stanowią stopy serii 7xxx (Al–Zn–Mg–Cu), zwłaszcza stop 7075 oraz jego modyfikacje. Materiały te charakteryzują się jednymi z najwyższych wartości wytrzymałości na rozciąganie wśród stopów aluminium, rywalizując pod tym względem z niektórymi stalami stopowymi, przy wyraźnie niższej gęstości. Są szeroko stosowane w elementach takich jak wręgi, węzły mocowania podwozia czy kluczowe punkty zaczepowe, gdzie wymagana jest maksymalna nośność przy ograniczonej masie. Wymagają jednak bardzo precyzyjnej kontroli procesu obróbki cieplnej, ponieważ niewielkie odchylenia parametrów mogą istotnie zmienić strukturę wydzieleń i tym samym właściwości mechaniczne.

W strukturach lotniczych wykorzystuje się również stopy z serii 6xxx (Al–Mg–Si) oraz 5xxx (Al–Mg), choć mają one zwykle mniejsze znaczenie w miejscach skrajnie obciążonych. Stopy 6xxx są cenione za równowagę pomiędzy wytrzymałością, spawalnością i odpornością na korozję, natomiast stopy 5xxx są stosowane np. w zbiornikach paliwa i elementach wymagających dobrej odporności na warunki korozyjne przy umiarkowanych obciążeniach. Coraz większą rolę odgrywają również stopy z dodatkiem litu, które oferują jeszcze niższą gęstość przy jednoczesnym zachowaniu wysokiej sztywności, co ma istotne znaczenie przy projektowaniu skrzydeł samolotów o bardzo dużym wydłużeniu.

Wymienione grupy stopów są klasyfikowane nie tylko według składu chemicznego, lecz także według stanów utwardzenia, oznaczanych symbolami T3, T6, T651, T73 i innymi. Symbole te opisują sekwencję procesów takich jak przesycanie, naturalne lub sztuczne starzenie oraz operacje prostowania czy odprężania. Dobór właściwego stanu materiału jest równie ważny, jak wybór samego stopu, ponieważ wpływa na podatność do obróbki, odporność na pełzanie, pękanie korozyjne naprężeniowe oraz zachowanie pod zmęczeniem wieloosiowym. Z punktu widzenia inżyniera konstrukcji lotniczej, szeroka paleta stanów utwardzenia jest narzędziem precyzyjnego dostosowania właściwości materiału do lokalnych wymagań struktury.

Projektowanie i obciążenia elementów z aluminium lotniczego

Projektowanie elementów konstrukcyjnych z aluminium lotniczego wymaga przeanalizowania szerokiego spektrum obciążeń: od statycznych, przez dynamiczne, aż po zmęczeniowe i środowiskowe. Kluczowym pojęciem jest tu gęstość energii odkształcenia oraz stosunek wytrzymałości do masy, ponieważ każda dodatkowa jednostka masy przekłada się na większe zużycie paliwa, mniejszy udźwig i ograniczony zasięg statku powietrznego. Dlatego konstruktorzy chętnie sięgają po różnego typu kształtowniki, przekroje cienkościenne, struktury skorupowe oraz panele usztywniane, które pozwalają efektywnie rozłożyć naprężenia przy minimalnym zużyciu materiału.

W elementach takich jak dźwigary skrzydeł czy belki kadłubowe dominują naprężenia zginające i skręcające, często w warunkach obciążeń zmiennych cyklicznie. Aluminium lotnicze, mimo swojej dobrej wytrzymałości zmęczeniowej, wymaga starannego projektowania detali geometrycznych: unikania ostrych karbów, koncentratorów naprężeń, nagłych zmian przekroju oraz niekontrolowanych przejść pomiędzy sekcjami. Tam, gdzie nie można uniknąć karbów, stosuje się promienie zaokrągleń dobrane na podstawie analiz numerycznych i doświadczeń eksploatacyjnych, a także dodatkowe wzmocnienia, np. tuleje czy wkładki, rozpraszające lokalne naprężenia.

W strukturach kadłuba istotną rolę odgrywają panele poszycia łączone z podłużnicami i wręgami. Panele te pracują jako powłoka skorupowa, przenosząc zarówno obciążenia od różnicy ciśnień kabiny względem otoczenia, jak i siły wynikające z gięcia całego kadłuba w locie. Dobór grubości blach, gęstości podłużnic oraz typów łączy jest kompromisem pomiędzy wytrzymałością, sztywnością a ograniczeniem masy. Zastosowanie aluminium lotniczego o wysokiej wytrzymałości umożliwia redukcję grubości ścianek, lecz jednocześnie wymusza rygorystyczne wymagania w zakresie jakości wykonania oraz ochrony korozyjnej, szczególnie w okolicach nitów i otworów montażowych.

Przy projektowaniu elementów nośnych niezwykle istotna jest również analiza zjawisk zmęczeniowych. W konstrukcjach lotniczych zakłada się często kilkadziesiąt tysięcy cykli obciążeniowych, odpowiadających całemu okresowi eksploatacji samolotu. W tym horyzoncie czasowym nawet niewielkie wady materiałowe, niepozorne zarysowania narzędziowe czy nieodpowiednio wykonane otwory mogą stać się zarodkami pęknięć zmęczeniowych. Dlatego projekt obejmuje nie tylko wstępne obliczenia wytrzymałościowe, ale także wyrafinowane analizy rozwoju pęknięć, oceny tolerancji uszkodzeń oraz procedury inspekcji nieniszczących, takich jak badania ultradźwiękowe, prądami wirowymi czy metodą penetrantów.

Istotnym zagadnieniem konstrukcyjnym jest również kompatybilność aluminium z innymi materiałami, szczególnie z kompozytami węglowymi i stalą. Na styku różnych materiałów mogą powstawać ogniwa galwaniczne prowadzące do przyspieszonej korozji. Inżynierowie przeciwdziałają temu poprzez stosowanie odpowiednich przekładek izolacyjnych, powłok ochronnych oraz kontrolę potencjałów elektrochemicznych. W elementach mieszanych, gdzie aluminium współpracuje z kompozytami, szczególną uwagę zwraca się także na różnice współczynników rozszerzalności cieplnej, które podczas gwałtownych zmian temperatury mogłyby prowadzić do powstania niekorzystnych naprężeń resztkowych.

Technologie wytwarzania elementów z aluminium lotniczego

W przemyśle lotniczym stosuje się szereg procesów technologicznych specjalnie dostosowanych do wymagań stopów aluminium lotniczego. Jedną z podstawowych metod jest kucie matrycowe, zarówno swobodne, jak i w matrycach zamkniętych, które umożliwia uzyskanie elementów o korzystnym układzie włókien, zapewniających wysoką wytrzymałość w kierunkach głównych obciążeń. Elementy kute, takie jak węzły podwozia, mocowania silników czy kluczowe części struktury skrzydeł, łączą wysoką odporność zmęczeniową z możliwością precyzyjnego kształtowania geometrii, choć wymagają znacznych nakładów na przygotowanie narzędzi i procesów cieplnych.

Równie ważne są procesy walcowania blach i kształtowników. Blachy lotnicze produkowane są często w specjalnych reżimach redukcji grubości, które nadają im pożądane własności anizotropowe – kontrolowany rozkład właściwości mechanicznych w różnych kierunkach arkusza. Pozwala to optymalnie wykorzystać materiał w elementach takich jak poszycia skrzydeł czy kadłuba, w których dominują określone kierunki przepływu naprężeń. Po walcowaniu stosuje się obróbkę cieplną, przesycanie i starzenie, a następnie precyzyjne prostowanie oraz kontrolę płaskości, co ma istotne znaczenie w procesach późniejszego montażu.

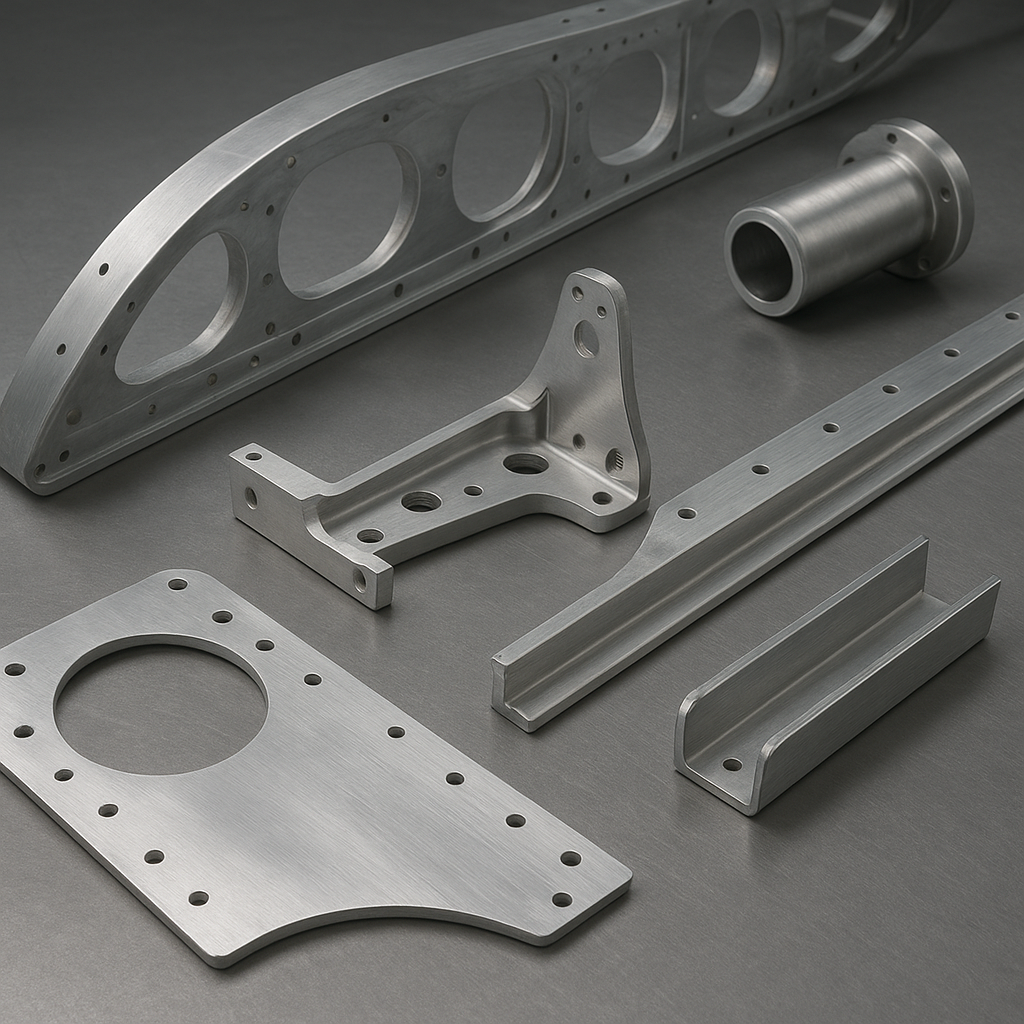

Technologie skrawania z bloków i płyt grubych odgrywają kluczową rolę zwłaszcza w produkcji tzw. komponentów frezowanych z jednolitego półfabrykatu. Zamiast składać dany element z wielu detali łączonych nitami lub śrubami, coraz częściej wykonuje się go jako monolityczną część frezowaną CNC z dużego odkuwki lub płyty. Podejście to ogranicza liczbę łączy mechanicznych, redukuje masę oraz ryzyko wystąpienia pęknięć w okolicach otworów. Jednocześnie wymaga zaawansowanych centrów obróbczych, narzędzi o wysokiej odporności na zużycie oraz strategii skrawania minimalizujących powstawanie naprężeń resztkowych i odkształceń wywołanych usuwaniem dużych objętości materiału.

Coraz większe znaczenie wytwórcze zyskują procesy obróbki plastycznej na zimno i ciepło, takie jak gięcie profili, tłoczenie głębokie czy hydroformowanie. Pozwalają one uzyskać złożone kształty paneli poszyciowych oraz żeber o zmiennej geometrii, przy zachowaniu ciągłości struktury materiału i korzystnego rozkładu włókien. Wymaga to bardzo dokładnego modelowania sprężystego i plastycznego zachowania stopów aluminium lotniczego oraz uwzględnienia efektów sprężystego powrotu po zdjęciu obciążenia, co ma kluczowe znaczenie dla dopasowania elementów podczas montażu struktury płatowca.

Nie można pominąć również zagadnienia łączenia elementów. Mimo rosnącej roli połączeń klejonych i hybrydowych, w konstrukcjach lotniczych nadal dominują połączenia nitowane oraz śrubowe. Materiał nitów dobierany jest tak, by zapewnić kompatybilność elektrochemiczną z danym stopem aluminium, a także by ich własności mechaniczne były zbliżone do parametrów łączonych części. W zaawansowanych strukturach stosuje się nity z łbem zlicowanym z powierzchnią poszycia, co minimalizuje zaburzenia przepływu powietrza oraz lokalne koncentracje naprężeń. Coraz powszechniej stosowane są także technologie automatycznego nitowania i wiercenia otworów z jednoczesnym smarowaniem i usuwaniem wiórów, co podnosi jakość połączeń i redukuje ryzyko powstania mikropęknięć.

Istotną gałęzią technologii jest również obróbka powierzchniowa. Stosuje się anodowanie, konwersyjne powłoki chromianowe lub ich bezchromowe odpowiedniki, a także zaawansowane systemy lakiernicze, które zapewniają zarówno ochronę korozyjną, jak i odpowiednią przyczepność do późniejszych warstw farb. Zabiegi te są szczególnie ważne w obszarach narażonych na działanie wody, soli odladzających oraz zmiennej wilgotności, takich jak spód kadłuba, wnęki podwozia czy okolice skrzydeł. Skuteczna ochrona powierzchni przekłada się bezpośrednio na wydłużenie resursu struktury i zmniejszenie kosztów obsługi serwisowej.

W ostatnich latach obserwuje się także intensywny rozwój technologii przyrostowych, w tym selektywnego topienia proszków metalicznych. Choć ich zastosowanie w stopach aluminium lotniczego napotyka na wyzwania związane z kontrolą porowatości oraz pęknięć gorących, pojawiają się pierwsze certyfikowane komponenty wykonywane w ten sposób. Pozwalają one na tworzenie skomplikowanych, ażurowych struktur o optymalnej topologii, niedostępnych dla tradycyjnych metod obróbki. W dłuższej perspektywie może to istotnie zmienić podejście do projektowania elementów nośnych, umożliwiając dalszą redukcję masy przy zachowaniu wymaganej sztywność i bezpieczeństwa.

Eksploatacja, trwałość i ekonomika zastosowań aluminium lotniczego

Trwałość elementów konstrukcyjnych z aluminium lotniczego jest nierozerwalnie związana z warunkami eksploatacji oraz systemem obsługi technicznej. Samoloty liniowe wykonują tysiące cykli startów i lądowań, w trakcie których konstrukcja podlega powtarzalnym zmianom obciążeń oraz warunków ciśnieniowo–temperaturowych. Aluminium, jako materiał podatny na procesy zmęczeniowe, wymaga zatem starannie zaprojektowanych harmonogramów inspekcji oraz metod diagnostycznych, pozwalających wykryć uszkodzenia we wczesnej fazie rozwoju, kiedy możliwe są jeszcze naprawy lokalne bez konieczności wymiany całych sekcji struktury.

Eksploatację aluminium lotniczego utrudnia dodatkowo obecność środowisk korozyjnych. Samoloty operujące w rejonach nadmorskich narażone są na działanie aerozolu solnego, który w połączeniu z wilgocią tworzy sprzyjające warunki dla korozji wżerowej i szczelinowej. Dlatego istotnym elementem programów obsługowych jest kontrola stanu powłok ochronnych, uszczelnień oraz usuwanie zanieczyszczeń z wnęk konstrukcyjnych. W przypadkach wykrycia ognisk korozji stosuje się procedury ich mechanicznego usuwania, wypełniania specjalistycznymi materiałami naprawczymi oraz odnawiania warstw zabezpieczających, tak aby nie dopuścić do osłabienia przekrojów nośnych.

Naprawy strukturalne z aluminium lotniczego są ściśle uregulowane przez dokumentację techniczną producenta statku powietrznego, przepisy nadzorów lotniczych oraz normy branżowe. Typowa naprawa obejmuje wycięcie uszkodzonego fragmentu, przygotowanie krawędzi, montaż łatki z odpowiednio dobranego stopu i stanu utwardzenia oraz wykonanie połączeń nitowanych lub klejonych. Wykorzystuje się przy tym specjalne procedury przygotowania powierzchni, kontrolę momentów dokręcania śrub i nitów oraz badania nieniszczące po zakończeniu prac. Celem jest przywrócenie pierwotnych lub zbliżonych właściwości wytrzymałościowych przy jednoczesnym zachowaniu zgodności z certyfikowanym projektem.

W kontekście ekonomicznym, zastosowanie aluminium lotniczego jest wynikiem kompromisu pomiędzy kosztem wytworzenia, masą konstrukcji a kosztami paliwa i obsługi eksploatacyjnej. Pomimo pojawienia się szerokiej gamy kompozytów włóknistych, aluminium nadal pozostaje atrakcyjne w wielu obszarach kadłuba, skrzydeł czy struktur wewnętrznych, gdzie wymagane są dobre właściwości mechaniczne, przewidywalne zachowanie pod obciążeniem oraz możliwość stosunkowo prostych napraw w warunkach liniowych. Szczególnie w samolotach regionalnych, samolotach szkolno–treningowych oraz w lotnictwie ogólnym, przewaga kosztowa i technologiczna stopów aluminium jest nadal wyraźna.

Istotnym atutem aluminium lotniczego jest także wysoka recyklingowalność. Zużyte elementy konstrukcyjne, złom poprodukcyjny oraz komponenty wymieniane w ramach remontów głównych mogą zostać przetopione i ponownie wykorzystane jako wsad do produkcji nowych stopów. Proces ten, przy odpowiedniej segregacji i kontroli składu chemicznego, pozwala znacząco ograniczyć zużycie surowców pierwotnych i energii, co ma duże znaczenie zarówno ekonomiczne, jak i środowiskowe. W perspektywie długoterminowej recykling aluminium lotniczego staje się ważnym elementem strategii zrównoważonego rozwoju przemysłu lotniczego.

Wraz z rozwojem floty lotniczej oraz wydłużaniem okresów eksploatacji statków powietrznych rośnie także rola zaawansowanych metod monitorowania stanu struktury. W konstrukcjach wykonanych z aluminium coraz częściej implementuje się systemy SHM (Structural Health Monitoring), oparte na sieciach czujników piezoelektrycznych, światłowodowych lub tensometrycznych. Rejestrują one lokalne odkształcenia, drgania oraz zmiany charakterystyk fal sprężystych rozchodzących się w materiale. Analiza tych sygnałów umożliwia wykrycie pojawienia się nieciągłości, pęknięć lub rozwarstwień, zanim osiągną one rozmiary krytyczne z punktu widzenia bezpieczeństwa lotu. Integracja aluminium lotniczego z inteligentnymi systemami monitoringu pozwala lepiej wykorzystać rezerwy materiałowe i planować obsługę na podstawie rzeczywistego stanu konstrukcji, a nie tylko szacunkowych założeń projektowych.

Patrząc na perspektywy rozwoju, przewiduje się dalszą optymalizację składu chemicznego i procesów wytwórczych stopów aluminium lotniczego. Celem jest podniesienie odporności korozyjnej, ograniczenie tendencji do pękania korozyjnego naprężeniowego oraz poprawa charakterystyk zmęczeniowych, przy jednoczesnym obniżeniu gęstości i kosztów produkcji. W tym kontekście szczególne znaczenie mają stopy nowej generacji z dodatkiem litu, skandem czy cyrkonem, a także zaawansowane techniki mikrostrukturalnego wzmacniania, oparte na kontrolowanym rozmieszczeniu drobnych cząstek międzykrystalicznych. Długofalowo może to pozwolić na tworzenie jeszcze lżejszych, a zarazem trwalszych struktur skrzydeł, kadłubów i usterzeń, co przełoży się na oszczędności paliwa, redukcję emisji i wzrost konkurencyjności operatorów lotniczych.

Łącząc wymagania bezpieczeństwa, efektywności operacyjnej oraz aspektów środowiskowych, aluminium lotnicze pozostaje jednym z kluczowych filarów inżynierii lotniczej. Dopiero pełne zrozumienie jego właściwości, ograniczeń oraz możliwości, jakie dają nowoczesne procesy projektowania, wytwarzania i eksploatacji, pozwala w pełni wykorzystać jego potencjał w konstrukcjach statków powietrznych obecnej i przyszłej generacji.