Metal amorficzny, nazywany też szkłem metalicznym, jest jedną z najbardziej fascynujących grup materiałów inżynierskich. Łączy w sobie cechy typowe dla metali, takie jak przewodnictwo elektryczne i wysoka wytrzymałość mechaniczna, z właściwościami charakterystycznymi dla szkła, w tym brakiem uporządkowanej struktury krystalicznej. Powstaje w wyniku bardzo szybkiego chłodzenia ciekłego stopu metalu, tak aby atomy nie zdążyły ułożyć się w regularną sieć krystaliczną. Taki stan „zamrożonego nieładu” atomowego skutkuje unikalnym zestawem parametrów mechanicznych, magnetycznych i korozyjnych, które otwierają drogę do zastosowań w elektronice, energetyce, medycynie, lotnictwie, przemyśle motoryzacyjnym i wielu innych dziedzinach. Zrozumienie natury metali amorficznych wymaga spojrzenia zarówno na ich strukturę, metody wytwarzania, jak i rosnące znaczenie gospodarcze.

Struktura i właściwości metali amorficznych

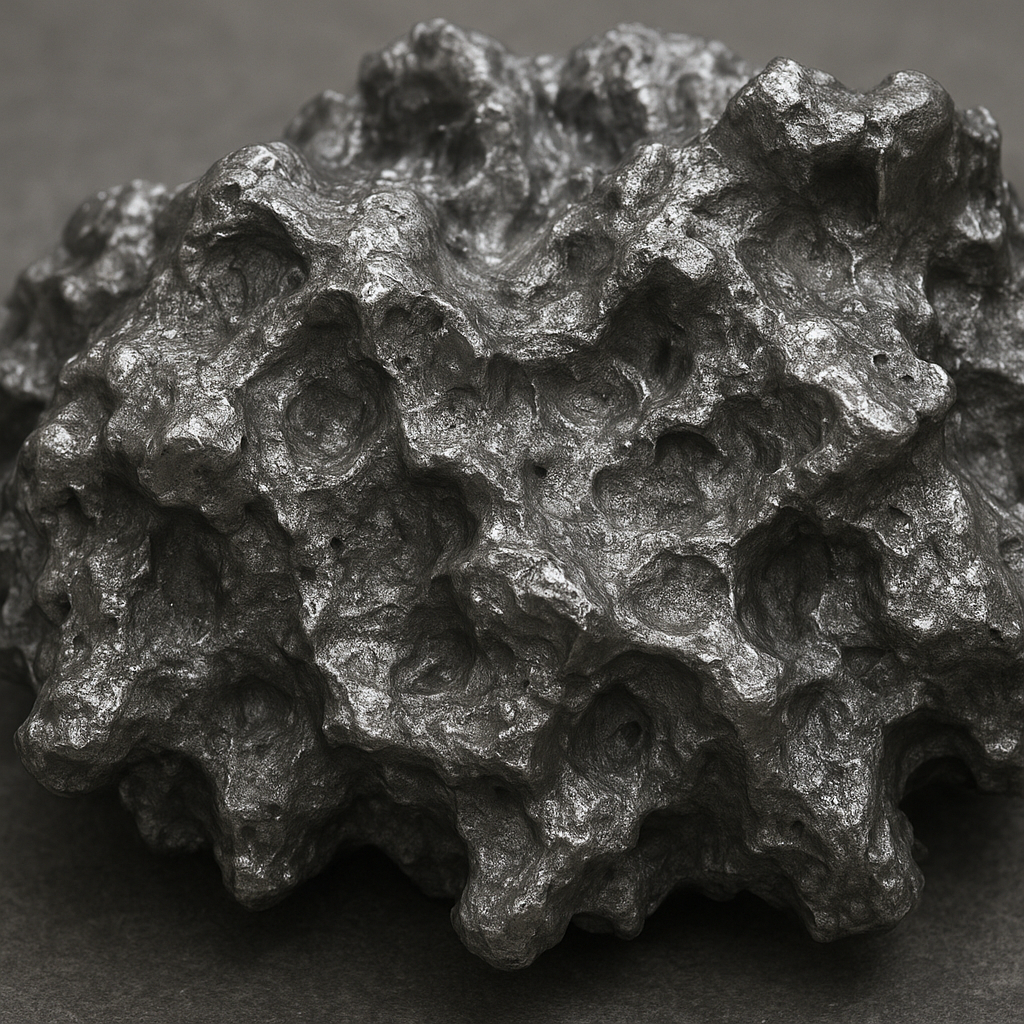

Klasyczne metale i ich stopy – takie jak stal, aluminium czy miedź – mają strukturę krystaliczną: atomy są ułożone w regularne, powtarzające się sieci. W metalach amorficznych takiego uporządkowania nie ma. Atomy znajdują się w stanie podobnym do cieczy „utrwalonej” w stałym stanie. Brak długozasięgowego uporządkowania powoduje, że w materiale nie występują granice ziaren, dyslokacje i wiele innych defektów charakterystycznych dla kryształów. To właśnie ta uproszczona, a jednocześnie niezwykle „gęsta” struktura stanowi źródło wielu wyjątkowych właściwości.

Najczęściej stosowanym określeniem jest „szkło metaliczne”, gdyż analogia do szkła krzemionkowego jest bardzo trafna: zarówno szkło, jak i metal amorficzny mają strukturę niekrystaliczną, otrzymywaną w wyniku szybkiego schłodzenia cieczy. Różnica polega na tym, że szkło metaliczne przewodzi prąd i ciepło, a jego atomy to głównie atomy metali i metaloidów.

Kluczowe właściwości metali amorficznych obejmują:

- Wysoką wytrzymałość mechaniczną – często przekraczającą parametry typowych stopów krystalicznych. Brak dyslokacji i granic ziaren eliminuje mechanizmy klasycznego uplastyczniania, co pozwala na uzyskanie ogromnych naprężeń krytycznych.

- Bardzo wysoką twardość i odporność na zużycie ścierne – struktura pozbawiona ułatwień dla ruchu defektów powoduje, że zarysowanie czy odkształcenie powierzchni wymaga dużo większych sił.

- Znacznie lepszą odporność korozyjną – szczególnie w stopach zawierających chrom, fosfor, krzem czy bor. Brak niejednorodności mikrostrukturalnej ogranicza powstawanie lokalnych ogniw korozyjnych.

- Dobra sprężystość – wiele szkieł metalicznych charakteryzuje się bardzo szerokim zakresem odkształceń sprężystych (do kilku procent), co umożliwia magazynowanie dużych ilości energii sprężystej bez trwałych odkształceń.

- Często znakomite właściwości magnetyczne – niska koercja, małe straty mocy, wysoka przenikalność magnetyczna, co przekłada się na wysoką sprawność rdzeni transformatorów i dławików.

- Nietypowe zachowanie cieplne – obecność tzw. temperatury zeszklenia (Tg) i temperatury krystalizacji (Tx), pomiędzy którymi metal amorficzny przechodzi w stan przechłodzonej cieczy, dający się formować jak tworzywo sztuczne.

Te właściwości nie są jednak uniwersalne dla wszystkich stopów amorficznych. Skład chemiczny, warunki wytwarzania i geometria elementu mają kluczowy wpływ na parametry użytkowe. Badania nad korelacją pomiędzy składem, strukturą a właściwościami pozostają jednym z głównych kierunków rozwoju tej dziedziny materiałoznawstwa.

Metody wytwarzania metali amorficznych

Najstarszym i wciąż szeroko stosowanym podejściem do wytwarzania metali amorficznych jest tzw. hartowanie z ciekłego stanu z bardzo wysoką szybkością chłodzenia. Klasyczne techniki wytwarzania obejmują:

Przędzenie na kole miedzianym (melt spinning)

W procesie tym ciekły metal wypływa z dyszy na szybko obracające się chłodzone wodą koło miedziane. Następuje gwałtowne rozprowadzenie i ochłodzenie cienkiej warstwy stopu, która zastyga w postaci cienkiej taśmy o grubości rzędu 20–50 mikrometrów. Kluczowe znaczenie ma uzyskanie odpowiednio dużej szybkości chłodzenia, często przekraczającej 105–106 K/s. Dzięki temu atomy nie zdążą utworzyć sieci krystalicznej i pozostają w stanie „zamrożonego nieładu”.

Tą techniką produkuje się głównie taśmy amorficzne wykorzystywane jako rdzenie transformatorów, dławików oraz materiał wyjściowy do dalszego przetwarzania (np. do wytwarzania proszków amorficznych przez rozdrabnianie).

Rozpylanie cieplne oraz napylanie fizyczne

Inną grupą metod jest wytwarzanie bardzo cienkich warstw amorficznych poprzez osadzanie atomów na chłodnym podłożu. W technikach takich jak napylanie magnetronowe czy rozpylanie katodowe, atomy metalu są „wybijane” z tarczy (targetu) i osadzane na powierzchni. Dyfuzja atomów na podłożu jest ograniczona, w wyniku czego powstaje nieuporządkowana, amorficzna powłoka.

Ta metoda jest szczególnie przydatna do otrzymywania cienkich warstw funkcjonalnych, np. powłok przeciwzużyciowych, warstw magnetycznych, barier dyfuzyjnych czy czujników. Pozwala na precyzyjną kontrolę składu chemicznego i grubości.

Odlewanie masywnych szkieł metalicznych (bulk metallic glasses, BMG)

Przełomem w dziedzinie metali amorficznych było odkrycie stopów o tzw. dużej zdolności do tworzenia szkła (high glass-forming ability), co umożliwiło wytwarzanie elementów o grubości rzędu milimetrów, a nawet centymetrów, przy znacznie mniejszych szybkościach chłodzenia (102–104 K/s). Takie materiały nazywa się masywnymi szklami metalicznymi.

W tym podejściu stosuje się precyzyjne odlewanie do form metalowych lub ceramicznych, często w warunkach próżni lub gazu obojętnego. Stopy takie jak Zr-Ti-Cu-Ni-Be czy Zr-Cu-Al-Ni zostały zaprojektowane tak, aby utrudnić wzrost zarodków kryształów i obniżyć szybkość krystalizacji. Dzięki temu możliwe jest wyprodukowanie części o wymiarach użytecznych w praktyce inżynierskiej, np. kół zębatych, elementów mechanizmów zegarkowych, obudów elektroniki, części narzędzi czy implantów.

Metalurgia proszków i druk 3D

Rozwój technologii przyrostowych otworzył nowe możliwości dla metali amorficznych. Dzięki bardzo lokalnemu, intensywnemu nagrzewaniu i chłodzeniu podczas procesów takich jak selektywne topienie laserowe (SLM) czy electron beam melting (EBM), możliwe jest wytwarzanie struktur amorficznych lub nanokrystalicznych z odpowiednio dobranych proszków metalicznych.

W metalurgii proszków stosuje się również kompaktowanie i spiekanie proszków wcześniej otrzymanych w stanie amorficznym, np. przez szybkie schładzanie strumienia ciekłego metalu w gazie obojętnym lub wodzie. Odpowiednio dobrane parametry temperatury i czasu spiekania mogą utrzymać strukturę amorficzną w całej objętości materiału, choć jest to technologicznie wymagające.

Kontrola krystalizacji i stabilności termicznej

Podczas produkcji i dalszej obróbki metali amorficznych kluczowe znaczenie ma kontrola krystalizacji. Przekroczenie temperatury krystalizacji (Tx) lub zbyt długie wygrzewanie może spowodować powstanie faz krystalicznych i utratę pożądanych właściwości. Dlatego temperatura obróbki cieplnej jest zwykle utrzymywana pomiędzy Tg a Tx, w tzw. zakresie przechłodzonej cieczy, gdzie materiał zachowuje się jak bardzo lepki płyn i pozwala na formowanie, tłoczenie czy kucie przy niewielkich siłach.

Ta unikalna kombinacja cech stałego metalu i miękkiej cieczy sprawia, że masywne szkła metaliczne można formować podobnie jak tworzywa polimerowe, np. w procesach wtryskiwania do formy, ale z ostatecznymi właściwościami zbliżonymi do stali narzędziowych. To jedna z najważniejszych przewag technologicznych tego typu materiałów.

Zastosowania metali amorficznych w przemyśle

Wysoka wytrzymałość, twardość, sprężystość, a także znakomite parametry magnetyczne i korozyjne sprawiają, że metale amorficzne znalazły już swoje trwałe miejsce w wielu branżach przemysłu, mimo że wciąż pozostają materiałami stosunkowo niszowymi. Kierunki ich wykorzystania można podzielić na kilka głównych obszarów.

Energetyka i elektronika mocy

Jednym z najważniejszych zastosowań metali amorficznych jest produkcja rdzeni transformatorów i dławików. Taśmy amorficzne na bazie żelaza, krzemu i boru mają bardzo niskie straty histerezy i prądu wirowego, co przekłada się na zwiększenie sprawności urządzeń energetycznych. W praktyce oznacza to mniejsze straty energii elektrycznej w sieci przesyłowej i dystrybucyjnej.

Transformator z rdzeniem amorficznym może mieć straty jałowe nawet o 60–70% niższe niż klasyczny transformator z rdzeniem z blach krzemowych. Przy ogromnej liczbie urządzeń pracujących w systemach energetycznych na całym świecie przekłada się to na oszczędność wielu terawatogodzin energii rocznie, redukcję emisji CO2 i mniejsze obciążenie sieci.

Taśmy amorficzne i nanokrystaliczne wykorzystuje się także w filtrach EMI, indukcyjnościach dla przekształtników częstotliwości, zasilaczach impulsowych o wysokiej sprawności, a także w przetwornikach i czujnikach. Wysoka przenikalność magnetyczna i niska histereza zapewniają świetne parametry w szerokim zakresie częstotliwości, co jest kluczowe w elektronice mocy i telekomunikacji.

Przemysł motoryzacyjny i lotniczy

W motoryzacji i lotnictwie liczy się nie tylko masa i wytrzymałość materiału, ale także precyzja wykonania, odporność na zmęczenie oraz możliwość zminiaturyzowania i integracji wielu funkcji. Masowe szkła metaliczne pozwalają projektować części o bardzo złożonej geometrii, odlewane lub formowane z dużą dokładnością wymiarową, często bez konieczności dodatkowej obróbki skrawaniem.

Wykorzystuje się je do produkcji małych kół zębatych, elementów przekładni precyzyjnych, zapadek, sprężyn sprężystych, elementów zawieszeń drgających, a także jako powłoki ochronne na częściach narażonych na ścieranie i korozję. Niewielkie detale z BMG potrafią zastąpić skomplikowane zespoły złożone z kilku lub kilkunastu części stalowych.

W lotnictwie rozważa się zastosowanie metali amorficznych w elementach o krytycznym znaczeniu dla trwałości zmęczeniowej, np. w złączach, elementach mechanizmów skrzydeł czy precyzyjnych komponentach urządzeń pomiarowych. Wysoka wytrzymałość przy stosunkowo niskiej gęstości niektórych stopów (na bazie tytanu czy magnezu) czyni je interesującą alternatywą dla klasycznych superstopów niklu czy stopów tytanu.

Elektronika użytkowa, zegarmistrzostwo i sprzęt sportowy

Metale amorficzne przeniknęły również do produktów konsumenckich. Ich atrakcyjny, błyszczący wygląd, wysoka odporność na zarysowania i możliwość formowania skomplikowanych kształtów sprawiają, że stosuje się je w obudowach smartfonów, elementach konstrukcyjnych laptopów, aparatów fotograficznych czy konsol do gier.

W zegarmistrzostwie szkła metaliczne wykorzystuje się do produkcji kół zębatych, sprężyn i kopert zegarków. Połączenie niezwykłej sprężystości i stabilności wymiarowej z odpornością na ścieranie zapewnia długowieczność mechanizmów oraz wysoką precyzję chodu. Z kolei w sprzęcie sportowym – np. w elementach rakiet tenisowych, kijów golfowych czy łyżew – materiały te poprawiają stosunek wytrzymałości do masy, tłumienie drgań oraz komfort użytkowania.

Medycyna i technologie biomedyczne

Niektóre stopy amorficzne, zwłaszcza na bazie tytanu, cyrkonu i niobu, charakteryzują się bardzo dobrą biozgodnością, wysoką odpornością na korozję w płynach ustrojowych oraz modułem sprężystości zbliżonym do kości. Dzięki temu rozważa się ich wykorzystanie jako materiałów na implanty ortopedyczne, śruby kostne, płytki stabilizujące, a także części narzędzi chirurgicznych.

Istotną zaletą jest możliwość wytwarzania implantów o bardzo precyzyjnym kształcie, dopasowanym do anatomii pacjenta, np. przy wykorzystaniu technologii druku 3D. Jednocześnie wysoka twardość i odporność na zużycie minimalizują degradację powierzchni i emisję cząstek do organizmu.

Obszary specjalne: obrona, kosmonautyka, czujniki

W zastosowaniach specjalnych liczy się kombinacja właściwości: odporność na ekstremalne warunki, możliwość pracy w próżni, odporność na promieniowanie, a także unikalne parametry mechaniczne i magnetyczne. Metale amorficzne są rozważane jako materiały na elementy osłon przeciwwybuchowych i przeciwwłamaniowych, ze względu na swoją niezwykłą zdolność do absorbowania energii uderzenia bez klasycznego pęknięcia kruchego.

W kosmonautyce bada się wykorzystanie szkieł metalicznych w elementach mechanizmów satelitarnych, gdzie potrzebna jest wysoka stabilność wymiarowa i niezawodność przy ekstremalnych zmianach temperatury. Ponadto, cienkie warstwy amorficzne znajdują zastosowanie w czujnikach magnetycznych, sensorach naprężeń oraz inteligentnych materiałach, reagujących na bodźce zewnętrzne zmianą właściwości elektrycznych lub magnetycznych.

Znaczenie gospodarcze i perspektywy rozwoju

Chociaż udział metali amorficznych w globalnym rynku materiałów konstrukcyjnych jest nadal niewielki, ich znaczenie rośnie z kilku powodów: presji na zwiększanie efektywności energetycznej, miniaturyzację urządzeń, poprawę niezawodności komponentów oraz rozwój nowoczesnych technologii obronnych i kosmicznych.

Największe znaczenie gospodarcze ma obecnie zastosowanie taśm amorficznych w energetyce. Powszechne wdrożenie transformatorów o rdzeniach amorficznych w krajach o wysokim zużyciu energii elektrycznej oznacza wymierne, roczne oszczędności finansowe liczone w miliardach dolarów. Dodatkowym atutem jest redukcja mocy szczytowej koniecznej do utrzymania systemu energetycznego, co ma ogromne znaczenie w kontekście rozwoju energetyki odnawialnej.

Drugim ważnym obszarem jest elektronika mocy i telekomunikacja, gdzie niezawodne i kompaktowe elementy indukcyjne są absolutnie kluczowe. Szkła metaliczne i materiały nanokrystaliczne pozwalają projektować mniejsze, lżejsze i bardziej wydajne zasilacze impulsowe, przetwornice oraz filtry zakłóceń. Oznacza to nie tylko oszczędności energii, ale również zmniejszenie zużycia surowców i ilości odpadów elektronicznych.

W dłuższej perspektywie istotne mogą stać się także zastosowania w motoryzacji – szczególnie w pojazdach elektrycznych i hybrydowych, gdzie każdy procent poprawy sprawności napędu przekłada się na większy zasięg i mniejsze zużycie energii. Rdzenie silników, elementy przekładni oraz części konstrukcyjne wykonane z metali amorficznych mogą umożliwić dalszą miniaturyzację układów i redukcję masy pojazdu.

Warto wspomnieć o roli, jaką odgrywają te materiały w krajowych i międzynarodowych programach badawczych. Badania nad nowymi stopami o jeszcze lepszych właściwościach, uproszczeniu procesu wytwarzania, obniżeniu kosztów i zwiększeniu skalowalności produkcji są prowadzone w wielu ośrodkach naukowych i przemysłowych na świecie. Zainteresowanie budzą zwłaszcza kompozyty amorficzno-krystaliczne, łączące zalety obu typów struktur.

Jednocześnie rozwój metali amorficznych napotyka na wyzwania. Należą do nich przede wszystkim:

- Relatywnie wysoki koszt surowców i procesów wytwarzania – dotyczy to zwłaszcza stopów na bazie pierwiastków takich jak cyrkon, pallad czy platyna.

- Ograniczenia wielkości elementów, jakie można wytworzyć w pełni amorficzne, bez niepożądanej krystalizacji.

- Potrzeba bardzo precyzyjnej kontroli parametrów procesów – niewielkie odchylenia mogą prowadzić do powstania defektów strukturalnych lub lokalnej krystalizacji, obniżając jakość wyrobu.

- Nadal ograniczona baza danych materiałowych w porównaniu do klasycznych stopów, co utrudnia szybkie projektowanie nowych aplikacji.

Pomimo tych przeszkód rosnąca świadomość inżynierów i projektantów, rozwój oprogramowania do symulacji materiałów niekrystalicznych oraz postęp w technologiach przyrostowych sprawiają, że metale amorficzne coraz częściej pojawiają się w analizach koncepcyjnych nowych urządzeń. W wielu niszowych zastosowaniach, gdzie decyduje wyjątkowy stosunek wytrzymałości do masy, wysoka odporność na zużycie lub specyficzne parametry magnetyczne, nie mają one realnej konkurencji.

Perspektywy rozwoju obejmują m.in. tworzenie hybrydowych struktur, w których szkła metaliczne stanowią rdzeń elementu, a zewnętrzne warstwy to klasyczne metale lub kompozyty, zapewniające określone właściwości funkcjonalne. Rozważa się również wykorzystanie metali amorficznych jako materiałów do magazynowania wodoru, dzięki ich nietypowej strukturze atomowej sprzyjającej wnikaniu atomów gazu.

Metal amorficzny, mimo że wciąż relatywnie młody w historii materiałoznawstwa, zyskał już miejsce w kluczowych sektorach gospodarki: od energetyki i elektroniki, przez motoryzację i medycynę, po obronność i kosmonautykę. Jego rozwój jest ściśle powiązany z globalnymi wyzwaniami technologicznymi i środowiskowymi, a postęp w badaniach nad strukturą amorficzną oraz metodami jej stabilizacji pozwala oczekiwać dalszego rozszerzania pola zastosowań. W miarę jak koszty produkcji będą spadać, a dostępność stopów wzrośnie, szkła metaliczne mają szansę stać się jednym z filarów nowoczesnej inżynierii materiałowej.