Znaczenie efektywnego chłodzenia baterii w pojazdach elektrycznych rośnie wraz z coraz większą gęstością energii, mocą ładowania oraz wymaganiami dotyczącymi trwałości i bezpieczeństwa. Akumulatory litowo-jonowe stały się sercem współczesnych aut elektrycznych, ale ich optymalna praca możliwa jest tylko w wąskim zakresie temperatur. Zbyt wysoka temperatura przyspiesza degradację ogniw, grozi uszkodzeniem materiałów elektrod i elektrolitu, a skrajnie – zjawiskiem termicznej ucieczki. Zbyt niska ogranicza pojemność użyteczną i dostępny prąd, znacząco obniżając osiągi i komfort użytkowania. Systemy zarządzania temperaturą, zwłaszcza układy chłodzenia baterii, stały się więc jednym z kluczowych obszarów innowacji w przemyśle motoryzacyjnym, porównywalnym znaczeniem do rozwoju samych chemii ogniw.

Znaczenie termiki baterii dla konstrukcji pojazdów elektrycznych

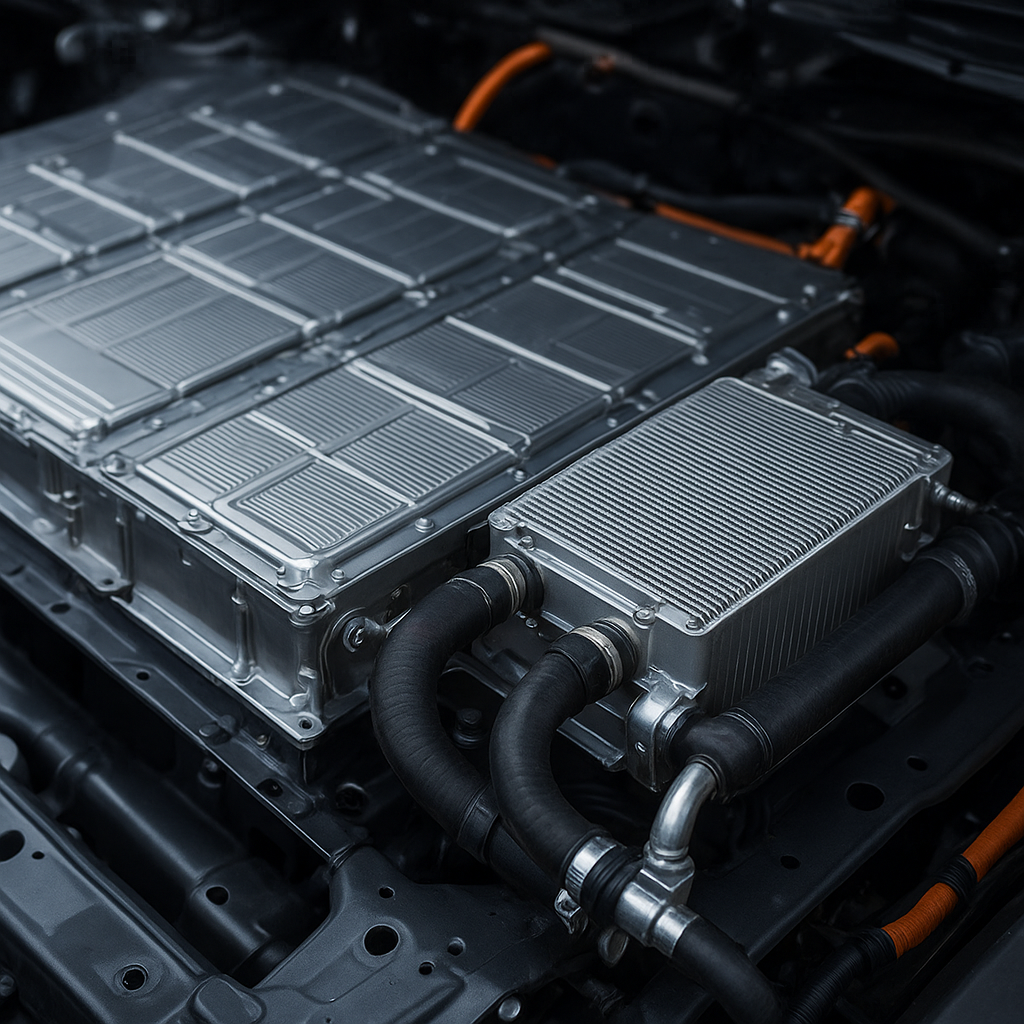

Akumulator trakcyjny w aucie elektrycznym pełni jednocześnie funkcję źródła energii, elementu konstrukcyjnego nadwozia oraz kluczowego komponentu bezpieczeństwa. Producenci projektują go tak, aby zapewnić kompromis między masą, gęstością energii, kosztami i trwałością. W każdym z tych obszarów istotną rolę odgrywa kontrola temperatury. Bez skutecznego chłodzenia trudno jest spełnić aktualne wymagania rynku, takie jak szybkie ładowanie, wysoka moc chwilowa czy długa gwarancja na baterię.

Zakres temperatur pracy ogniw litowo-jonowych, w którym zachowują one optymalną sprawność, to zazwyczaj około 20–35°C. Odejście od tego zakresu powoduje szereg zjawisk niekorzystnych z punktu widzenia użytkownika i producenta:

- przyspieszony spadek pojemności wynikający z degradacji elektrolitu oraz wzrostu rezystancji wewnętrznej,

- zmniejszenie dostępnej mocy, szczególnie w niskich temperaturach,

- zwiększone ryzyko uszkodzeń mechanicznych separatora przy ekstremalnym przegrzaniu,

- powstawanie silnych gradientów temperatury w obrębie modułów, prowadzących do nierównomiernego starzenia ogniw.

Różnice temperatur w różnych częściach pakietu baterii o wartości zaledwie kilku stopni Celsjusza mogą powodować, że jedne ogniwa starzeją się szybciej niż inne. To z kolei prowadzi do nierównowagi w napięciach, konieczności agresywniejszej pracy systemu BMS (Battery Management System) i ograniczania dostępnej pojemności zestawu do poziomu najsłabszego ogniwa. Dlatego jednym z priorytetów nowoczesnych konstrukcji jest nie tylko efektywne odprowadzanie ciepła, ale również zapewnienie możliwie jednorodnego rozkładu temperatur.

Wraz ze wzrostem mocy ładowania, np. do 150–350 kW na stacjach szybkiego ładowania, znaczenie układów chłodzenia dramatycznie rośnie. Prądy rzędu kilkuset amperów powodują intensywne wydzielanie się ciepła w ogniwach. Bez sprawnego systemu chłodzenia korzystanie z takich mocy byłoby możliwe tylko przez bardzo krótki czas lub wymagałoby radykalnego ograniczenia prądu w celu ochrony baterii. Dlatego wiele marek rozwija zaawansowane strategie pre-kondycjonowania termicznego, czyli celowego podgrzewania lub chłodzenia baterii przed ładowaniem, aby utrzymać ją w optymalnym przedziale temperatur.

Warto również podkreślić aspekt bezpieczeństwa. Zjawisko termicznej ucieczki (thermal runaway), polegające na niekontrolowanym wzroście temperatury ogniwa prowadzącym do wydzielania gazów, ognia, a w skrajnych przypadkach eksplozji, jest silnie powiązane z warunkami termicznymi i uszkodzeniami mechanicznymi. System chłodzenia, w połączeniu z odpowiednią konstrukcją modułów, przegrodami ogniowymi i inteligentnym BMS, ma za zadanie zminimalizować ryzyko propagacji uszkodzeń z jednego ogniwa na pozostałe.

Podstawowe koncepcje i rodzaje systemów chłodzenia baterii

W motoryzacji wykształciło się kilka głównych podejść do chłodzenia pakietów baterii trakcyjnych. Na wybór konkretnej koncepcji wpływają takie czynniki jak segment pojazdu, koszt docelowy, zakładany profil użytkowania (miasto, autostrada, flota), a także poziom zintegrowania pojazdu z innymi systemami termicznymi, np. klimatyzacją i ogrzewaniem kabiny. Poniżej omówione są najczęściej stosowane rozwiązania, wraz z ich zaletami i ograniczeniami.

Chłodzenie powietrzem (pasywne i wymuszone)

Najprostszą metodą jest chłodzenie powietrzem, które można podzielić na pasywne oraz aktywne (z wymuszonym obiegiem). Pasywne chłodzenie polega przede wszystkim na odprowadzaniu ciepła przez obudowę baterii do otoczenia, bez użycia dodatkowych wentylatorów czy kanałów przepływu powietrza. Tego typu rozwiązania stosowane są głównie w pojazdach o niewielkiej pojemności baterii, niskiej mocy oraz w sytuacjach, gdy nie zakłada się długotrwałego obciążenia wysokimi prądami.

Chłodzenie powietrzem wymuszonym wykorzystuje wentylatory oraz specjalnie ukształtowane kanały w obudowie pakietu, aby kierować przepływ powietrza wzdłuż modułów i ogniw. W wielu konstrukcjach stosuje się recyrkulację powietrza z kabiny, co pozwala na częściową kontrolę temperatury zasysanego medium – powietrze wewnątrz kabiny bywa latem chłodniejsze niż to na zewnątrz (dzięki działaniu klimatyzacji), a zimą cieplejsze. Zaletą tego rozwiązania jest relatywnie niski koszt i prostota, jednak ograniczeniem pozostaje mała pojemność cieplna powietrza oraz trudność w równomiernym rozprowadzaniu temperatury w dużych pakietach.

Kluczowe wyzwania w chłodzeniu powietrzem obejmują:

- ograniczoną gęstość mocy odprowadzanej z jednostki objętości baterii,

- dużą podatność na warunki otoczenia (temperatura i wilgotność powietrza),

- potencjalnie wysoki poziom hałasu generowanego przez wentylatory,

- trudniejszą ochronę przed kurzem, wilgocią i zanieczyszczeniami.

Mimo tych wad, systemy powietrzne wciąż znajdują zastosowanie w mniejszych pojazdach miejskich, lekkich dostawczakach lub hybrydach, gdzie profil obciążenia baterii jest mniej wymagający, a koszt układu chłodzenia musi pozostać niski.

Chłodzenie cieczą – płytowe i kanałowe

Znacznie efektywniejszym rozwiązaniem jest zastosowanie cieczy chłodzącej, zazwyczaj mieszaniny wody z glikolem, podobnej lub zbliżonej do tej stosowanej w klasycznych silnikach spalinowych. Ciecz ma dużo większą pojemność cieplną niż powietrze, co pozwala na odbiór większej ilości ciepła przy mniejszych różnicach temperatur i zapewnia lepszą kontrolę termiczną całego pakietu baterii.

Najczęściej stosowanym układem jest tzw. chłodzenie płytowe. Pod modułami baterii umieszcza się cienkie płyty z tworzywa lub aluminium, wewnątrz których wyfrezowane lub uformowane są kanały przepływu cieczy. Ciepło przewodzono jest z ogniw przez elementy konstrukcyjne modułu do płyty, a następnie odprowadzane poza pakiet do chłodnicy. Tego typu układy pozwalają na stosunkowo równomierne rozprowadzenie temperatury, a dzięki sprytnemu kształtowaniu kanałów możliwe jest także lokalne zwiększenie intensywności chłodzenia w obszarach o wyższej gęstości mocy.

Alternatywną koncepcją są zintegrowane kanały w samym korpusie pakietu, biegnące pomiędzy modułami lub nawet pomiędzy rzędami ogniw cylindrycznych. Rozwiązanie takie zostało szeroko spopularyzowane przez producentów wykorzystujących ogniwa 18650 czy 2170. Ciecz przepływa wężami lub profilami aluminiowymi bardzo blisko ścianek ogniw, co pozwala na skuteczniejsze ograniczanie lokalnych przegrzań i szybkie wyrównywanie temperatur między ogniwami.

Układy chłodzenia cieczą charakteryzują się:

- dużą efektywnością odbioru ciepła przy wysokich gęstościach mocy,

- możliwością łatwego połączenia z innymi układami termicznymi pojazdu (silnik elektryczny, elektronika mocy, kabina pasażerska),

- większą złożonością konstrukcyjną (pompy, zawory, czujniki, wymienniki ciepła),

- ryzykiem wycieków oraz koniecznością stosowania materiałów odpornych na korozję i kompatybilnych z chemicznie wrażliwymi komponentami baterii.

Koncepcja chłodzenia cieczą jest dziś dominującym rozwiązaniem w pojazdach o większym zasięgu i wysokiej mocy ładowania, ponieważ umożliwia nie tylko utrzymanie korzystnych temperatur podczas jazdy, ale także podczas ładowania wysokimi prądami. Dodatkowym atutem jest łatwa integracja z systemami pomp ciepła, które jednocześnie ogrzewają kabinę i kondycjonują termicznie baterię.

Bezpośrednie chłodzenie dielektryczne

Nowocześniejszym kierunkiem rozwoju są tzw. systemy chłodzenia bezpośredniego, w których stosuje się specjalne dielektryczne ciecze o wysokiej pojemności cieplnej i bardzo dobrej stabilności chemicznej. Ciecze te, w przeciwieństwie do wody z glikolem, nie przewodzą prądu elektrycznego, dzięki czemu mogą mieć bezpośredni kontakt z modułami lub nawet z samymi ogniwami, bez ryzyka zwarcia. W niektórych koncepcjach ogniwa zanurza się częściowo lub całkowicie w takim płynie, który odbiera ciepło z ich powierzchni bocznych i końcówek.

Zaletą tego podejścia jest niezwykle skuteczne wyrównywanie temperatur oraz możliwość agresywnego chłodzenia nawet przy ekstremalnie dużych obciążeniach prądowych. Tego typu systemy pozwalają również uprościć architekturę modułu, eliminując potrzebę stosowania rozbudowanych płytek pośrednich i past termoprzewodzących. Jednak ich wdrożenie w masowej motoryzacji wymaga rozwiązania szeregu wyzwań: od kosztu samego płynu, przez kwestię jego starzenia i kompatybilności materiałowej, po zagadnienia serwisowe oraz recykling.

Technologie chłodzenia dielektrycznego pozostają obecnie w dużej mierze domeną projektów pilotażowych, sportów motorowych lub zastosowań specjalistycznych, lecz można się spodziewać, że rosnące wymagania wobec mocy ładowania i żywotności baterii będą sprzyjały ich szerszemu wdrożeniu, przynajmniej w wyższych segmentach rynku.

Architektura zintegrowanych systemów zarządzania termicznego

Nowoczesne pojazdy elektryczne nie traktują baterii jako odrębnego subsystemu, lecz integrują ją z całą architekturą termiczną pojazdu. Oznacza to współdziałanie układów chłodzenia silnika elektrycznego, falownika, przetwornic niskiego napięcia, a także modułu klimatyzacji i pompy ciepła. Celem jest osiągnięcie optymalnej efektywności energetycznej, ograniczenie masy i kosztów, a także uproszczenie serwisowania. W tej perspektywie system chłodzenia baterii jest jednym z elementów większej całości, a nie samodzielnym układem.

Typowy zintegrowany system termiczny pojazdu elektrycznego składa się z kilku obiegów cieczy oraz układu czynnika chłodniczego. Warstwy te łączą się poprzez wymienniki ciepła, zawory sterowane elektronicznie i pompy o zmiennej wydajności. Logiką działania zarządza jednostka sterująca, która otrzymuje dane z licznych czujników temperatury, przepływu i ciśnienia. W zależności od warunków jazdy, temperatury otoczenia, poziomu naładowania baterii i wymagań użytkownika (np. ustawionej temperatury w kabinie), system priorytetyzuje różne zadania.

Przykładowo, podczas jazdy autostradowej w upalny dzień system może jednocześnie:

- odprowadzać ciepło z baterii do chłodnicy cieczy,

- chłodzić silnik elektryczny i elektronikę mocy tym samym lub równoległym obiegiem,

- odciążać klimatyzację poprzez optymalne rozdzielenie mocy chłodniczej między kabinę a akumulator.

Z kolei zimą, przy niskich temperaturach, ta sama architektura może działać w trybie odwrotnym – jako pompa ciepła pobierać energię termiczną z otoczenia i używać jej zarówno do ogrzewania wnętrza, jak i podgrzewania baterii, aby poprawić jej sprawność i zdolność przyjmowania wysokich prądów ładowania. Umiejętne zarządzanie przepływami energii cieplnej staje się jednym z kluczowych wyróżników konkurencyjnych między producentami, ponieważ bezpośrednio wpływa na realny zasięg pojazdu i komfort użytkowania.

Projektanci układów zintegrowanych muszą uwzględnić również aspekty bezpieczeństwa funkcjonalnego. W razie awarii pompy, wentylatora, zaworu lub czujnika, system powinien przejść w tryb bezpieczny, który minimalizuje ryzyko uszkodzenia baterii. Obejmuje to ograniczenie mocy napędowej, zmniejszenie prądu ładowania oraz stosowne komunikaty ostrzegawcze dla kierowcy. Dlatego systemy te wyposażone są w redundancje pomiarowe, algorytmy diagnostyczne oraz mechanizmy samokontroli, a także współpracują ściśle z BMS, który nadzoruje stan każdego modułu i ogniwa.

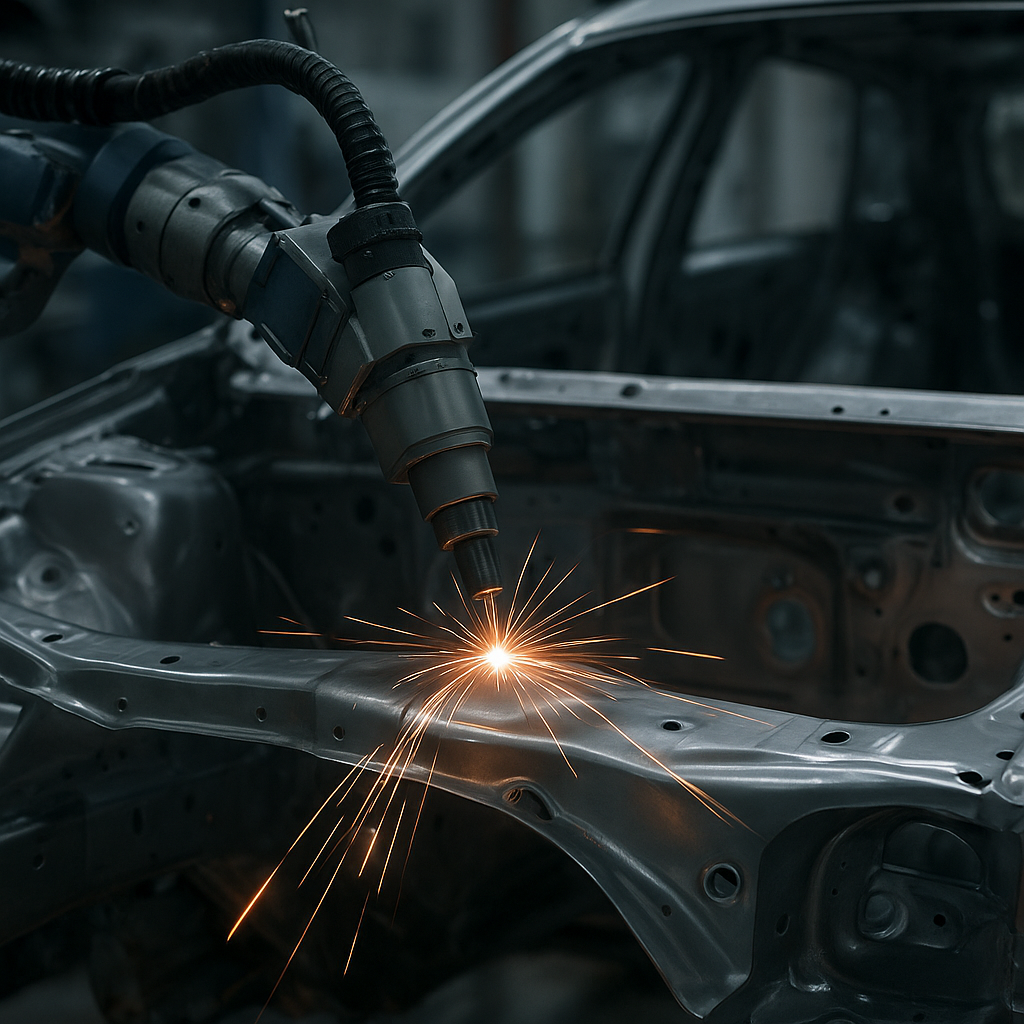

W kontekście architektury mechanicznej pojazdu, pakiet baterii, wraz z układem chłodzenia, staje się integralnym elementem platformy tzw. skateboard. Kanały cieczy umieszczone są często w specjalnie formowanych płytach konstrukcyjnych, wykonanych z aluminium lub kompozytów, które jednocześnie pełnią rolę elementów usztywniających podłogę pojazdu i strefy ochronnej dla baterii od strony podwozia. Integracja strukturalna i termiczna pozwala na zmniejszenie masy całkowitej oraz zwiększenie sztywności skrętnej nadwozia, co poprawia zarówno bezpieczeństwo, jak i właściwości jezdne.

Rosnące znaczenie ma także cyfrowe modelowanie zachowania układów chłodzenia. Zaawansowane symulacje CFD oraz narzędzia do symulacji cyklu życia baterii umożliwiają optymalizację rozkładu temperatur jeszcze na etapie projektowania. Projektanci analizują nie tylko ekstremalne scenariusze obciążeń, lecz także typowe profile jazdy flotowej, zachowania w korkach czy ładowanie wielokrotne w krótkim czasie. Na podstawie tych analiz dobiera się liczbę i rozmieszczenie czujników, średnice kanałów, parametry pomp i wymienników ciepła.

Przemysł motoryzacyjny wchodzi obecnie w etap, w którym projektowanie systemu chłodzenia baterii staje się równie złożone i kluczowe, jak niegdyś projektowanie układu chłodzenia silnika spalinowego. Z tą różnicą, że obecnie układy te ściśle współgrają z elektroniką wysokiej mocy, oprogramowaniem sterującym oraz systemami komfortu, tworząc złożony ekosystem zarządzania energią i temperaturą w całym pojeździe.

Podsumowując rolę systemów chłodzenia baterii w przemyśle motoryzacyjnym, należy podkreślić, że są one jednym z fundamentów rozwoju elektromobilności. To właśnie od ich sprawności zależy możliwość stosowania coraz większych pojemności akumulatorów, wyższych mocy ładowania, sportowych osiągów oraz wydłużonych gwarancji na baterię. Producenci starają się równocześnie minimalizować koszty i masę układów chłodzenia, co napędza poszukiwanie nowych materiałów, konstrukcji modułów i innowacyjnych algorytmów sterowania. W kolejnych generacjach pojazdów elektrycznych coraz większego znaczenia nabierać będą koncepcje integrujące termikę z architekturą mechaniczno-elektryczną, a także bezpośrednie chłodzenie dielektryczne. Wszystko to sprawia, że inżynieria systemów chłodzenia baterii stała się strategicznym obszarem konkurencji i współpracy w całym sektorze automotive.