Szkło piankowe należy do grupy materiałów ceramicznych o unikalnej strukturze porowatej, łączącej cechy tradycyjnego szkła, ceramiki technicznej i lekkich materiałów izolacyjnych. Ze względu na specyficzny układ zamkniętych komórek, bardzo niską przewodność cieplną i wysoką odporność chemiczną, materiał ten znajduje szerokie zastosowanie w budownictwie, przemyśle chemicznym, energetyce oraz infrastrukturze. Jest też jednym z najciekawszych przykładów wysokiej jakości recyklingu odpadów szklanych, dzięki czemu pełni istotną rolę w gospodarce obiegu zamkniętego.

Charakterystyka i właściwości szkła piankowego jako ceramiki porowatej

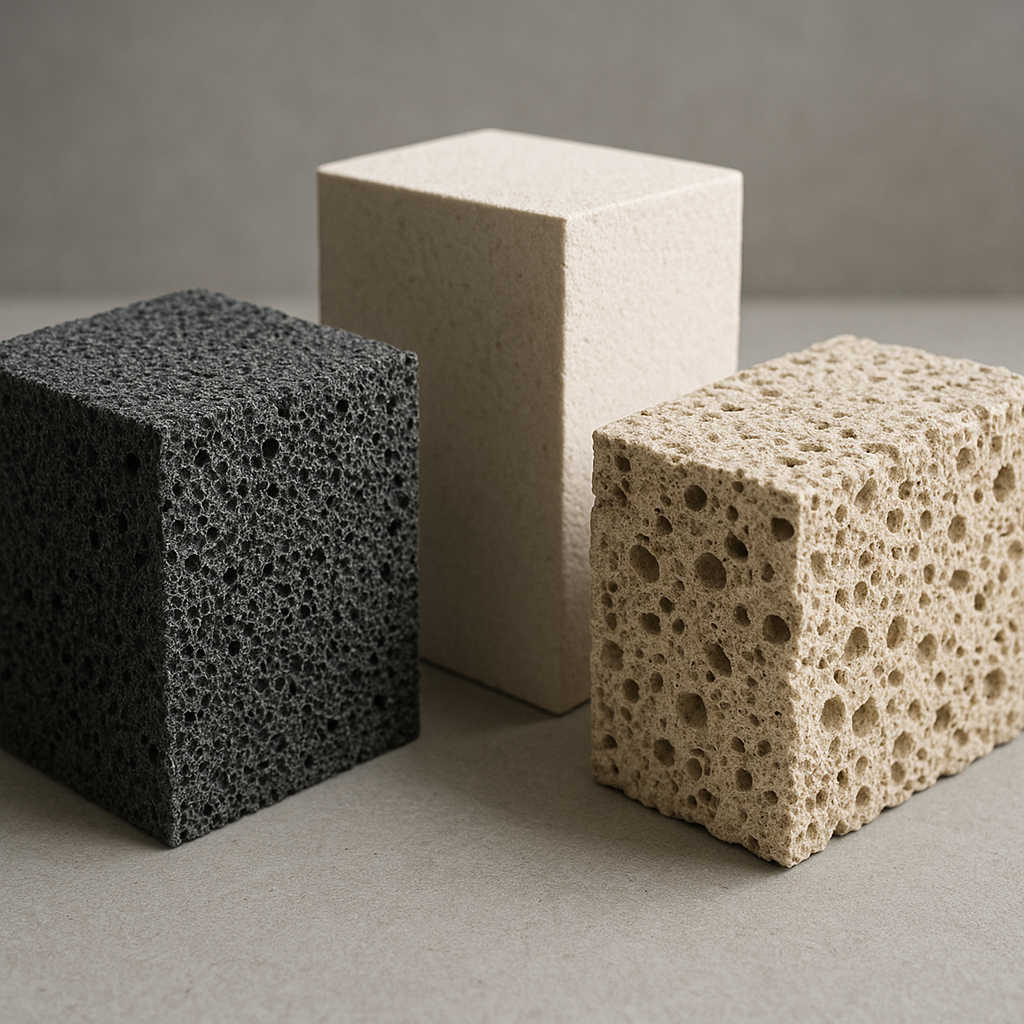

Szkło piankowe jest materiałem powstającym na bazie szkła, ale jego struktura przypomina lekką ceramikę porowatą. Produkowane bloki, płyty lub granulaty składają się z milionów drobnych, najczęściej zamkniętych porów wypełnionych gazem. W efekcie masa objętościowa materiału jest wielokrotnie niższa niż litego szkła, a właściwości zarówno mechaniczne, jak i termiczne znacząco odbiegają od właściwości szkła okiennego czy butelkowego.

Do najważniejszych cech szkła piankowego należą:

- bardzo dobra izolacyjność cieplna – współczynnik przewodzenia ciepła λ w granicach ok. 0,035–0,060 W/(m·K), porównywalny z wysokiej klasy materiałami termoizolacyjnymi,

- wysoka niepalność – materiał nie ulega zapłonowi, nie podtrzymuje spalania i nie wydziela toksycznych dymów, ponieważ jest to nieorganiczna ceramika szklana,

- odporność na korozję chemiczną – odporne na większość kwasów, zasad, rozpuszczalników i czynników atmosferycznych,

- znikoma nasiąkliwość – zamknięte pory praktycznie uniemożliwiają wnikanie wody w głąb materiału, dzięki czemu nie dochodzi do degradacji przy wielokrotnym cyklu zamarzania i rozmarzania,

- stabilność wymiarowa – brak pęcznienia, kurczenia pod wpływem wilgoci, bardzo małe odkształcenia w szerokim zakresie temperatur,

- odporność biologiczna – w strukturze szkła piankowego nie rozwijają się grzyby, bakterie ani pleśnie, nie jest też atrakcyjne dla gryzoni czy owadów,

- stosunkowo wysoka wytrzymałość na ściskanie w porównaniu z innymi izolacjami – materiał może przenosić znaczne obciążenia przy małym odkształceniu,

- dobra ogniotrwałość – wybrane odmiany zachowują stabilność w wysokiej temperaturze, wykorzystywane są jako ochrona ogniowa i termiczna,

- możliwość łatwej obróbki mechanicznej – płyty można ciąć piłami, frezować i dopasowywać kształtem do skomplikowanych detali konstrukcyjnych.

Ze względu na dominujący udział fazy szklistej, szkło piankowe zalicza się do grupy materiałów ceramicznych, chociaż jego mikrostruktura, wynikająca z procesu spieniania, różni się od porcelan czy klasycznych ceramik konstrukcyjnych. Istotne jest przy tym, że pod względem zachowania w warunkach eksploatacji bliższe jest materiałom ceramicznym niż polimerowym izolacjom, co przekłada się na trwałość i odporność na czynniki środowiskowe.

Procesy produkcji szkła piankowego

Technologie wytwarzania szkła piankowego można podzielić na dwie główne grupy: procesy oparte na spienianiu szkła w stanie plastycznym z udziałem dodatków spieniających oraz procesy spiekania proszków szklanych i wytwarzania porowatej struktury w piecach ceramicznych. W obu podejściach kluczowe jest dobranie składu surowcowego, kontrola lepkości fazy szklistej oraz kinetyki wydzielania gazu tworzącego pory.

Surowce: szkło pierwotne i recykling

Podstawowym surowcem do produkcji są odpady szklane: stłuczka z butelek, szyb okiennych, szkła płaskiego, czasem specjalistycznego szkła technicznego. Dzięki temu szkło piankowe pełni ważną rolę w zagospodarowaniu frakcji, która często jest trudna do bezpośredniego wykorzystania w hucie szkła, na przykład mieszaniny różnych barw czy typów szkła. Poza tym stosuje się również szkło pierwotne wytopione z klasycznych surowców: piasku kwarcowego, sody, wapienia i dodatków uszlachetniających, jeśli wymagana jest szczególnie wysoka czystość chemiczna lub specyficzne własności.

Do surowców należą również środki spieniające. Najczęściej stosuje się:

- węglan wapnia, dolomit lub inne formy węglanowe, które w wysokiej temperaturze rozkładają się z wydzieleniem CO2,

- węgiel lub sadzę, które reagując z tlenkami w masie szklanej, generują CO i CO2,

- organiczne spieniacze ulegające pirolizie, choć stosowane rzadziej ze względów ekologicznych i technologicznych,

- wiążące i modyfikujące dodatki mineralne wpływające na lepkość szkła i wielkość porów.

Przygotowanie surowca i mielenie

Stłuczka szklana jest sortowana, oczyszczana z zanieczyszczeń metalowych, papierowych i organicznych, a następnie kruszona i mielona do postaci drobnego proszku. Stopień rozdrobnienia wpływa na jednorodność pianki: im drobniejszy proszek, tym łatwiej uzyskać równomiernie rozmieszczone pory o zbliżonym rozmiarze. Do proszku szklanego dodaje się odpowiednio odmierzony udział środków spieniających i ewentualnie dodatków modyfikujących. Mieszanka jest homogenizowana mechanicznie, aby kolejne partie produkcyjne charakteryzowały się stabilnymi właściwościami.

Formowanie i spienianie w piecu

Jedną z klasycznych metod jest formowanie kompozycji proszkowej w postaci brykietów lub zasypka w metalowych bądź ceramicznych formach, które następnie poddaje się obróbce cieplnej w piecach tunelowych lub komorowych. Typowy cykl obejmuje:

- stopniowe podgrzewanie do temperatury mięknięcia szkła (najczęściej 600–800°C),

- przejście do zakresu temperatur, w którym następuje aktywacja środka spieniającego i wydzielanie gazów (zwykle 700–900°C, w zależności od składu szkła),

- utrzymanie w temperaturze maksymalnej przez określony czas, aby gaz mógł uformować stabilne pory w masie szklistej o odpowiedniej lepkości,

- kontrolowane chłodzenie, w tym etap odprężania szkła, zapobiegający pęknięciom termicznym.

W tym procesie szczególnie ważna jest równowaga pomiędzy szybkością wydzielania gazu a lepkością fazy szklistej. Zbyt niska lepkość spowoduje wypłynięcie gazów i zapadanie się porów, natomiast zbyt wysoka uniemożliwi ich wystarczające rozwinięcie. Z kolei zbyt szybkie chłodzenie może doprowadzić do naprężeń termicznych i defektów strukturalnych.

Wytwarzanie płyt i kształtek

W produkcji przemysłowej dąży się do uzyskania dużych bloków, z których następnie wycina się płyty izolacyjne o określonej grubości, a także bardziej skomplikowane kształtki. W tym celu stosuje się:

- formy prostokątne o dużej powierzchni, w których masa spieniona tworzy jednolity blok,

- kontrolę wysokości zalewu proszku szklanego, aby osiągnąć założoną gęstość i grubość po spienieniu,

- systemy cięcia piłą taśmową lub drutową, które pozwalają na uzyskanie wymiarów typowych dla branży budowlanej.

Dodatkowo w niektórych technologiach powierzchnię płyt poddaje się lekkiej obróbce szlifującej, by poprawić tolerancje wymiarowe i zapewnić dobrą przyczepność zapraw lub klejów. Wytwarza się również elementy prefabrykowane o specjalnym przeznaczeniu, takie jak skorupy izolacyjne do rurociągów, kształtki klinowe do mostów czy prefabrykaty działowe.

Granulat szkła piankowego

Osobną linią produktów jest granulat szkła piankowego, nazywany czasami kruszywem piankowym lub keramzytem szklanym. Powstaje on poprzez spienianie i spiekanie drobnego proszku szklanego w obrotowych piecach, a następnie kruszenie lub klasyfikację na określone frakcje ziarnowe. Uzyskane ziarna o porowatej strukturze wewnętrznej łączą w sobie małą gęstość, dobrą izolacyjność i wysoką trwałość mechaniczną, co czyni je alternatywą dla klasycznych kruszyw lekkich na bazie glin czy łupków.

Granulat bywa stosowany jako podsypka izolacyjna pod płyty fundamentowe, warstwa wyrównawcza i ociepleniowa na dachach płaskich, składnik lekkich betonów, a nawet jako medium drenażowe w inżynierii środowiska. Dzięki nieorganicznej naturze i odporności na ogień oraz wilgoć, posiada przewagę nad niektórymi kruszywami organicznymi.

Zastosowania szkła piankowego w budownictwie i architekturze

Największą część rynku szkła piankowego stanowi sektor budowlany, gdzie materiał ten pełni funkcję wysokiej klasy izolacji termicznej i bariery przeciwogniowej, a jednocześnie przenosi obciążenia mechaniczne wynikające z konstrukcji budynku i ruchu użytkowego.

Izolacje fundamentów, płyt i podziemia

Szkło piankowe jest jednym z nielicznych materiałów izolacyjnych, które można bezpiecznie stosować bezpośrednio pod elementami nośnymi konstrukcji. W formie płyt o wysokiej wytrzymałości na ściskanie wykorzystuje się je jako:

- izolację pod płyty fundamentowe domów jednorodzinnych i obiektów przemysłowych,

- warstwę izolacyjną pod posadzki w garażach, halach magazynowych i produkcyjnych,

- element zabezpieczający przed utratą ciepła w obszarze strefy przemarzania gruntu.

W odróżnieniu od wielu izolacji polimerowych szkło piankowe nie degraduje się pod wpływem wilgoci gruntowej, nie ulega działaniu gryzoni i nie jest podatne na deformacje długotrwałe pod stałym obciążeniem. To z kolei przekłada się na długą żywotność systemu izolacyjnego, często porównywalną z trwałością samej konstrukcji budynku.

Fasady, dachy i przegrody ogniowe

W obszarze fasad szkło piankowe bywa stosowane jako materiał izolacyjny w systemach ścian dwuwarstwowych i trójwarstwowych, zwłaszcza tam, gdzie wymagana jest wysoka odporność ogniowa i biologiczna. Płyty można mechanicznie mocować do konstrukcji nośnej lub kleić specjalnymi zaprawami. Dzięki sztywności i stabilności wymiarowej materiału minimalizuje się ryzyko powstawania mostków termicznych związanych z osiadaniem czy kurczeniem izolacji.

Na dachach płaskich szkło piankowe stosuje się jako warstwę termoizolacyjną pod hydroizolacją, najczęściej w systemach odwróconych lub tradycyjnych. Ze względu na ekstremalną odporność na promieniowanie UV i warunki pogodowe, a także całkowitą niepalność, jest to rozwiązanie preferowane w obiektach o podwyższonych wymaganiach bezpieczeństwa – od centrów danych po budynki użyteczności publicznej.

Jako element przegrody ogniowej szkło piankowe pełni rolę bariery, która uniemożliwia rozprzestrzenianie ognia i dymu pomiędzy strefami pożarowymi. Nie wydziela toksycznych gazów, co jest szczególnie istotne w tunelach, magazynach paliw czy obiektach petrochemicznych. W połączeniu z innymi materiałami ceramicznymi (jak cegły ogniotrwałe czy płyty wapienno-krzemianowe) tworzy systemy o bardzo wysokiej odporności ogniowej.

Elementy architektury i designu

Choć dominującą rolą szkła piankowego pozostaje funkcja izolacyjna, coraz częściej wykorzystuje się je jako materiał dekoracyjny lub konstrukcyjny w architekturze. Specyficzna, porowata struktura umożliwia tworzenie okładzin ściennych o nietypowej fakturze, a także lekkich elementów przestrzennych. Możliwość barwienia masy szklanej i kontrolowania wielkości porów pozwala projektantom uzyskać różnorodne efekty wizualne, od subtelnych, przypominających kamień naturalny, po silnie zgeometryzowane faktury.

Szkło piankowe może także służyć jako rdzeń kompozytowy w panelach warstwowych, gdzie połączone zostaje z cienkimi okładzinami z ceramiki, metalu lub szkła laminowanego. W takich zastosowaniach wykorzystuje się jego lekkość, sztywność i wysoką odporność na działanie ognia, tworząc estetyczne i bezpieczne przegrody wewnętrzne oraz zewnętrzne.

Rola szkła piankowego w przemyśle i infrastrukturze

Poza budownictwem ogólnym szkło piankowe odgrywa istotną rolę w wielu branżach przemysłu, szczególnie tam, gdzie konieczne jest połączenie izolacyjności cieplnej, odporności chemicznej i trwałości mechanicznej w trudnych warunkach eksploatacyjnych.

Przemysł chemiczny i petrochemiczny

W zakładach chemicznych i rafineriach szkło piankowe wykorzystywane jest przede wszystkim do izolacji zbiorników, rurociągów i aparatów procesowych. Wysoka odporność na działanie kwasów i zasad, a także całkowita niepalność, sprawiają, że jest to materiał preferowany w instalacjach, gdzie występuje ryzyko wycieków substancji żrących lub palnych. Izolacje wykonane ze szkła piankowego zachowują swoje parametry przez długie lata, co ogranicza potrzebę częstych przestojów i remontów instalacji.

W systemach niskotemperaturowych, takich jak kriogeniczne magazynowanie gazów skroplonych (LNG, LPG, tlen, azot), szkło piankowe stosuje się jako izolację płaszczową zbiorników, rurociągów i armatury. Stabilność struktury w bardzo niskich temperaturach oraz brak powstawania skroplin wewnątrz porów pozwala utrzymać wysoką efektywność izolacji i zapobiega uszkodzeniom wynikającym z zamrażania wody w strukturze materiału.

Energetyka, ciepłownictwo i chłodnictwo

W obszarze energetyki szkło piankowe znajduje zastosowanie zarówno w instalacjach wysokotemperaturowych, jak i niskotemperaturowych. W elektrociepłowniach, spalarniach odpadów i zakładach odzysku ciepła jest używane jako materiał izolacyjny dla przewodów spalinowych, komór spalania, kanałów technologicznych oraz fundamentów elementów o podwyższonej temperaturze. Niepalny charakter i odporność na działanie gorących gazów oraz kondensatu o agresywnym składzie chemicznym zapewniają długotrwałą pracę bez degradacji.

W systemach ciepłowniczych szkło piankowe stosuje się m.in. do izolacji kanałów preizolowanych, stacji wymienników ciepła oraz elementów o krytycznym znaczeniu dla bezpieczeństwa dostaw. Z kolei w chłodnictwie przemysłowym i komercyjnym (chłodnie składowe, instalacje mroźnicze) materiał ten pozwala zminimalizować straty energii oraz zapobiega kondensacji pary wodnej po stronie zewnętrznej instalacji, co mogłoby prowadzić do korozji i uszkodzeń konstrukcji.

Infrastruktura drogowa i kolejowa

Granulat szkła piankowego jako kruszywo lekkie wykorzystywany jest w budowie nasypów drogowych i kolejowych, zwłaszcza na gruntach słabonośnych i organicznych. Dzięki małej masie objętościowej warstwa konstrukcyjna wywiera mniejszy nacisk na podłoże, co redukuje osiadanie i ryzyko deformacji nawierzchni. Jednocześnie materiał zachowuje wysoką nośność, umożliwiając przenoszenie obciążeń od pojazdów czy taboru kolejowego.

W infrastrukturze komunikacyjnej szkło piankowe może również pełnić funkcję izolacji termicznej w strefie torowisk, mostów i tuneli. Odpowiednio zaprojektowane warstwy izolacyjne zapobiegają przemarzaniu podłoża i związanym z tym deformacjom konstrukcji. Niepalność oraz odporność na działanie soli odladzających czynią je atrakcyjnym rozwiązaniem z punktu widzenia trwałości i bezpieczeństwa eksploatacyjnego.

Znaczenie gospodarcze i środowiskowe szkła piankowego

Rosnące znaczenie szkła piankowego wiąże się nie tylko z jego właściwościami technicznymi, lecz także z rolą, jaką odgrywa w zrównoważonym rozwoju, gospodarce surowcami i transformacji energetycznej. Jest to przykład materiału, który łączy wysoką funkcjonalność z możliwością wykorzystania odpadów oraz redukcją zużycia energii w całym cyklu życia budynku lub instalacji przemysłowej.

Recykling stłuczki szklanej i gospodarka obiegu zamkniętego

Produkcja szkła piankowego pozwala na efektywne wykorzystanie frakcji stłuczki szklanej, która trudno znajduje zastosowanie w tradycyjnym szklarstwie. Dotyczy to zwłaszcza mieszanin szkła o różnych barwach, zanieczyszczonych opakowań czy elementów szklanych pochodzących z rozbiórek budowlanych. Dzięki procesowi mielenia i topienia możliwe jest przekształcenie takiej frakcji w pełnowartościowy materiał izolacyjny.

W tym kontekście szkło piankowe wpisuje się w model gospodarki obiegu zamkniętego, w którym odpady stają się surowcem dla nowych produktów o wysokiej wartości dodanej. Zamiast składowania stłuczki na wysypiskach czy eksportu do krajów o mniej restrykcyjnych normach środowiskowych, można wytwarzać lokalnie materiał pomagający ograniczyć zużycie energii w budynkach i przemyśle. W ten sposób korzyści ekologiczne kumulują się w całym cyklu życia produktu.

Redukcja zużycia energii i emisji CO2

Szkło piankowe jako efektywna izolacja termiczna przyczynia się bezpośrednio do zmniejszenia zapotrzebowania na energię do ogrzewania i chłodzenia budynków oraz instalacji przemysłowych. Długowieczność materiału sprawia, że jego wpływ rozłożony jest na dziesięciolecia eksploatacji. W wielu analizach cyklu życia wykazuje się, że energia zużyta do produkcji szkła piankowego jest wielokrotnie niższa niż energia zaoszczędzona podczas pracy zastosowanego systemu izolacyjnego.

Istotne jest również to, że jako materiał nieorganiczny i stabilny chemicznie szkło piankowe nie emituje lotnych związków organicznych i nie ulega rozkładowi środowiskowemu. Po zakończeniu okresu użytkowania może być ponownie wykorzystane jako kruszywo budowlane albo – po odpowiednim przetworzeniu – ponownie skierowane do produkcji nowej pianki szklanej, zamykając obieg materiałowy.

Rynek, konkurencja i perspektywy rozwoju

Globalny rynek szkła piankowego rozwija się w tempie uzależnionym od dynamiki sektora budowlanego, inwestycji infrastrukturalnych oraz regulacji dotyczących efektywności energetycznej i bezpieczeństwa pożarowego. Konkurencyjne wobec niego są przede wszystkim materiały izolacyjne na bazie tworzyw sztucznych, wełny mineralnej oraz kruszyw lekkich z glin wypalanych. W wielu zastosowaniach szkło piankowe wyróżnia się jednak zestawem cech trudnym do zastąpienia przez inne technologie, przede wszystkim dzięki połączeniu ognioodporności, wytrzymałości i niskiej nasiąkliwości.

Perspektywy rozwoju obejmują m.in.:

- doskonalenie technologii produkcji w celu obniżenia energochłonności procesów spieniania i topienia,

- wprowadzanie nowych formulacji szkła, które pozwolą obniżyć temperaturę procesu i tym samym koszty wytwarzania,

- rozwój produktów hybrydowych – na przykład kompozytów z rdzeniem ze szkła piankowego i okładzinami z innych materiałów,

- zastosowania specjalistyczne w technice kosmicznej, laboratoryjnej czy medycznej, gdzie wymagana jest odporność na ekstremalne warunki,

- wykorzystanie w gospodarce wodno-ściekowej, jako stabilnego kruszywa filtracyjnego i strukturalnego w rekultywacji terenów zdegradowanych.

W miarę postępu technicznego i zaostrzania norm energetycznych oraz środowiskowych rośnie zainteresowanie rozwiązaniami trwałymi, odpornymi na ogień i jednocześnie bazującymi na surowcach wtórnych. W takim otoczeniu rynkowym szkło piankowe ma szansę umacniać pozycję materiału specjalistycznego, kluczowego dla nowoczesnego i świadomego podejścia do projektowania budynków, obiektów przemysłowych i infrastruktury technicznej.