Polietylen sieciowany (PEX, z ang. cross-linked polyethylene) to jedno z najważniejszych tworzyw konstrukcyjnych stosowanych w nowoczesnej infrastrukturze technicznej budynków, w przemyśle oraz w systemach przesyłu mediów. Łączy w sobie łatwość przetwórstwa typową dla klasycznych tworzyw polimerowych z wytrzymałością, trwałością i odpornością termiczną zbliżoną do materiałów technicznych wyższej klasy. Zrozumienie, czym jest polietylen sieciowany, jak przebiega jego produkcja, jakie ma właściwości oraz gdzie znajduje zastosowanie, pozwala lepiej ocenić jego rosnące znaczenie dla gospodarki oraz przewidywać kierunki rozwoju wielu branż przemysłu.

Charakterystyka polietylenu sieciowanego i mechanizm sieciowania

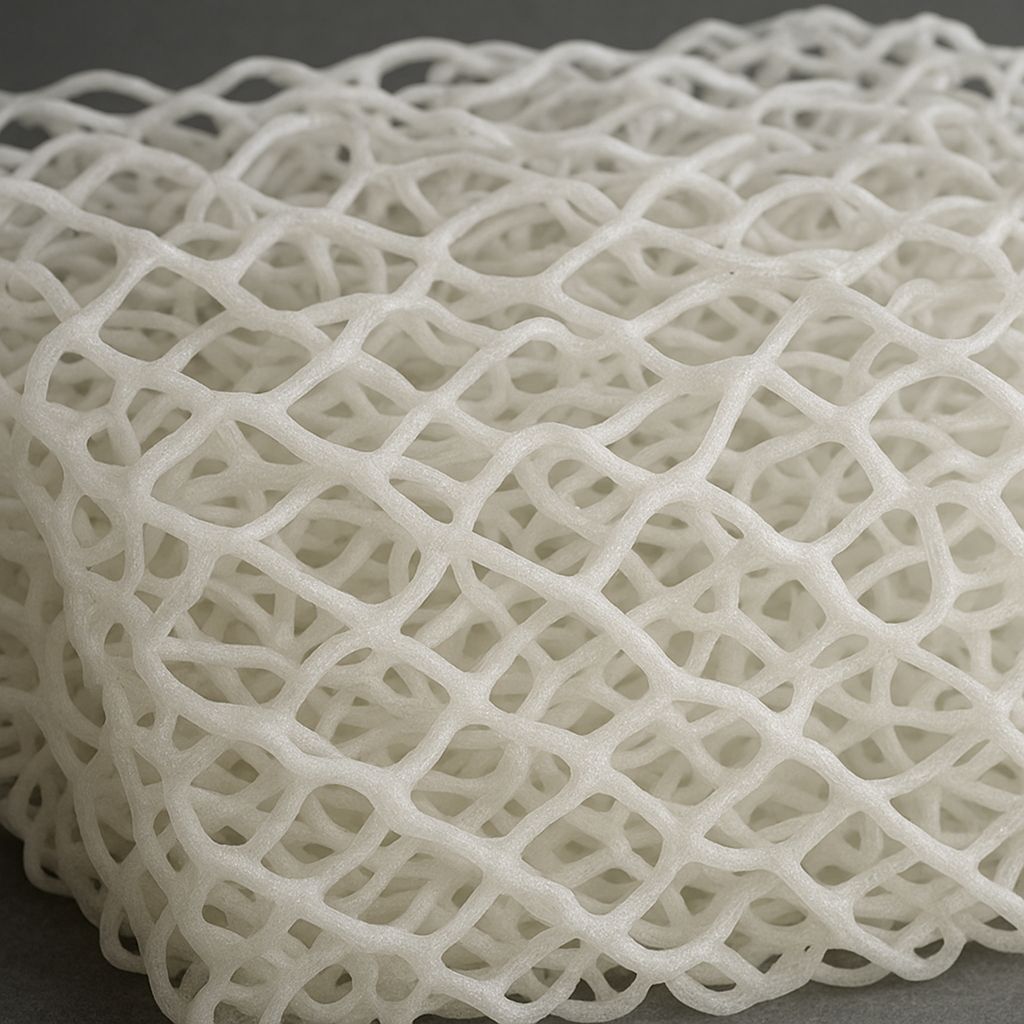

Polietylen sieciowany powstaje na bazie klasycznego polietylenu, który jest jednym z najprostszych i najpowszechniejszych polimerów. Polietylen to łańcuchy węglowodorowe zbudowane z powtarzających się jednostek -CH2-CH2-, tworzące długie makrocząsteczki. W swojej podstawowej postaci jest to materiał termoplastyczny – można go wielokrotnie topić i przetwarzać. W procesie sieciowania część tych łańcuchów zostaje trwale połączona ze sobą tzw. mostkami poprzecznymi, co zamienia strukturę liniową lub lekko rozgałęzioną w trójwymiarową sieć. W efekcie powstaje materiał termoutwardzalny o zmienionych właściwościach mechanicznych, cieplnych i chemicznych.

Stopień i sposób sieciowania mają kluczowe znaczenie dla końcowych parametrów PEX. Odpowiednio kontrolując proces, można uzyskać tworzywo o różnym poziomie elastyczności, sprężystości, odporności na pękanie czy pełzanie. Zbyt niski stopień sieciowania nie przynosi oczekiwanej poprawy własności, natomiast nadmierne usieciowanie może prowadzić do kruchości i utraty zdolności do formowania. W praktyce przemysłowej dąży się do osiągnięcia optymalnego poziomu sieciowania, zwykle rzędu 65–85%, co umożliwia uzyskanie korzystnego kompromisu pomiędzy elastycznością a wytrzymałością.

Różne odmiany PEX rozróżniane są w zależności od metody sieciowania. Najczęściej stosuje się cztery podstawowe typy: PEX-a, PEX-b, PEX-c oraz rzadziej PEX-d. Litery te nie są oznaczeniem jakości, lecz odwołują się do konkretnego procesu wytwarzania i sposobu tworzenia wiązań poprzecznych. Każda z metod ma swoją specyfikę, inną ekonomię procesu, odmienny wpływ na właściwości końcowe wyrobu, a także inne ograniczenia technologiczne.

Metody sieciowania polietylenu – PEX-a, PEX-b, PEX-c i PEX-d

Najbardziej rozpowszechniona i szeroko opisana w literaturze jest metoda nadtlenkowa, stosowana przy produkcji typu PEX-a. W tym procesie do polietylenu dodaje się nadtlenki organiczne pełniące rolę inicjatorów reakcji rodnikowej. Po podgrzaniu następuje rozpad nadtlenku, powstają wolne rodniki, które powodują częściowe rozerwanie łańcuchów polimerowych, a następnie ich ponowne łączenie w postaci mostków poprzecznych. Proces wymaga bardzo precyzyjnej kontroli temperatury i czasu, aby uniknąć degradacji materiału. PEX-a charakteryzuje się zazwyczaj wysokim i równomiernym stopniem sieciowania, co przekłada się na bardzo dobre własności mechaniczne, wysoką elastyczność oraz odporność na naprężenia.

W przypadku PEX-b stosuje się technikę sieciowania silanowego (metoda silanowa lub metoda wilgotnościowa). Do polietylenu wprowadza się związki silanowe oraz katalizatory, a właściwy proces sieciowania przebiega podczas późniejszego kontaktu wyrobu z wodą lub parą wodną, już po wytłoczeniu rur lub profili. W obecności wilgoci dochodzi do hydrolizy i kondensacji związków silanowych, które tworzą sieć wiązań pomiędzy łańcuchami polimeru. Technologia PEX-b jest atrakcyjna ekonomicznie, gdyż umożliwia prowadzenie wytłaczania w stosunkowo łagodnych warunkach, a dopełnienie sieciowania zachodzi poza główną linią produkcyjną. Otrzymany materiał ma bardzo dobrą odporność chemiczną i cieplną, choć jego elastyczność bywa nieco mniejsza niż w PEX-a.

Metoda PEX-c, czyli sieciowanie radiacyjne, polega na naświetlaniu gotowych wyrobów z polietylenu wiązką elektronów lub promieniowaniem gamma. Wysokoenergetyczne promieniowanie powoduje powstawanie rodników w łańcuchach polimerowych, które następnie łączą się ze sobą, tworząc mostki poprzeczne. Zaletą tej metody jest możliwość prowadzenia sieciowania już na gotowych kształtach, a także brak konieczności stosowania chemicznych inicjatorów. Wadą są natomiast wysokie koszty instalacji do napromieniania oraz ograniczenia dotyczące grubości i geometrii wyrobów. PEX-c bywa stosowany w specjalistycznych zastosowaniach, gdzie kluczowa jest czystość materiału i minimalny udział dodatków chemicznych.

Odmiana PEX-d jest najmniej rozpowszechniona i opiera się na wykorzystaniu związków azotowych jako czynników sieciujących. Historycznie próbowano rozwijać tę metodę jako alternatywę dla procesów nadtlenkowych, lecz z uwagi na złożoność kontroli reakcji i mniejsze korzyści ekonomiczne, rozwiązanie to ma ograniczone zastosowanie komercyjne. W praktyce przemysłowej największy udział w rynku mają technologie PEX-a i PEX-b, które są szeroko dostępne, dobrze opisane i sprawdzone w wieloletniej eksploatacji.

Podstawowe właściwości fizyczne i użytkowe PEX

Proces sieciowania znacząco modyfikuje właściwości polietylenu, czyniąc z niego tworzywo o cechach pożądanych w wielu aplikacjach technicznych. Jednym z najważniejszych parametrów jest odporność termiczna. Podczas gdy standardowy polietylen o niskiej gęstości mięknie przy temperaturach rzędu 70–80°C, polietylen sieciowany może pracować długotrwale w temperaturach sięgających 90–95°C, a krótkotrwale znosić jeszcze wyższe obciążenia termiczne. W sieciowanej strukturze łańcuchy polimerowe są utrzymywane w ustalonej konfiguracji, co zapobiega ich nadmiernemu przesuwaniu się względem siebie i ogranicza deformacje.

Istotną cechą PEX jest także zwiększona odporność na pękanie naprężeniowe oraz na zjawisko pełzania pod długotrwałym obciążeniem. W materiałach termoplastycznych pod wpływem stałego naprężenia i podwyższonej temperatury może dochodzić do stopniowego odkształcania i utraty wymiarów geometrycznych. Sieciowanie ogranicza ruchliwość łańcuchów, przez co deformacje są znacznie mniejsze, a wyroby zachowują wymaganą geometrię przez wiele lat użytkowania. Ma to ogromne znaczenie w instalacjach ciśnieniowych, np. w systemach grzewczych i wodociągowych.

Na uwagę zasługuje również wysoka elastyczność i sprężystość PEX. Rury z tego materiału można wyginać w stosunkowo małe promienie bez ryzyka trwałego zagniecenia, co usprawnia montaż i ogranicza liczbę kształtek. Po odkształceniu w granicach dopuszczalnych parametrów mechanicznych rury mają tendencję do powrotu do pierwotnego kształtu. Dodatkowo PEX charakteryzuje się dobrą odpornością chemiczną na wiele mediów, m.in. wodę, większość detergentów, roztwory soli, liczne związki organiczne o umiarkowanej agresywności, a także na podwyższone stężenia jonów wapnia i magnezu w wodzie.

Właściwości dielektryczne PEX sprawiają, że jest to materiał ceniony w branży kablowej. Niska przenikalność elektryczna, wysoka wytrzymałość dielektryczna oraz stabilność parametrów w szerokim zakresie temperatur sprzyjają jego użyciu jako izolacji przewodów energetycznych, w tym kabli średniego i wysokiego napięcia. Dodatkowo materiał wykazuje odporność na działanie wilgoci oraz relatywnie niską podatność na starzenie pod wpływem pola elektrycznego, co przekłada się na długą żywotność takich kabli.

Proces produkcji polietylenu sieciowanego i technologie przetwórstwa

Produkcja PEX obejmuje dwa zasadnicze etapy: wytworzenie odpowiedniego polietylenu bazowego (zazwyczaj PE-X o określonej gęstości i rozkładzie mas cząsteczkowych) oraz przeprowadzenie procesu sieciowania z wykorzystaniem wybranej technologii. W zależności od docelowego zastosowania dobiera się surowiec o innych parametrach – np. do rur instalacyjnych preferuje się polietylen o wyższej gęstości i lepszej odporności na pękanie, natomiast do izolacji kabli istotna jest czystość surowca i niski poziom zanieczyszczeń.

Przygotowanie mieszanki i wytłaczanie

W metodzie nadtlenkowej oraz silanowej polietylen jest najpierw mieszany z odpowiednimi dodatkami: nadtlenkami, kompatybilizatorami, stabilizatorami termicznymi, antyutleniaczami, a także pigmentami i środkami poślizgowymi, jeśli są wymagane. Mieszanie odbywa się zwykle w wytłaczarkach dwuślimakowych lub w mieszalnikach intensywnych, pozwalających na równomierne rozprowadzenie dodatków w całej objętości polimeru. Kontrola jakości na tym etapie obejmuje m.in. sprawdzanie zawartości nadtlenków, jednorodności barwy oraz podstawowych parametrów reologicznych, takich jak wskaźnik szybkości płynięcia.

Po przygotowaniu mieszanki następuje proces wytłaczania, w trakcie którego materiał jest topiony i formowany w pożądane kształty, najczęściej rury, przewody osłonowe, profile lub powłoki na kable. W przypadku PEX-a wytłaczanie często łączy się z pierwszą fazą sieciowania, gdyż nadtlenki ulegają rozkładowi w podwyższonej temperaturze cylindra wytłaczarki. Istotne jest zachowanie takiego profilu temperaturowego, aby zapewnić przetwórstwo o odpowiedniej lepkości stopu, a jednocześnie nie doprowadzić do zbyt wczesnego i niekontrolowanego tworzenia mostków poprzecznych.

W technologii PEX-b kluczowe znaczenie ma wprowadzenie związków silanowych oraz katalizatorów, przy czym zasadniczy proces sieciowania następuje już po uformowaniu wyrobu. Rury lub inne produkty trafiają do komór, w których panuje kontrolowana wilgotność i temperatura, lub są zanurzane w kąpielach wodnych, co inicjuje reakcje kondensacji silanów. Cały proces może trwać od kilku godzin do kilku dni, w zależności od grubości ścianki i wymaganego stopnia sieciowania.

Sieciowanie radiacyjne i kontrola jakości

W metodzie PEX-c rury, przewody czy inne elementy z klasycznego polietylenu są najpierw wytłaczane w sposób typowy dla tworzyw termoplastycznych, a następnie kierowane do instalacji napromieniowania. Źródłem promieniowania może być akcelerator elektronów lub źródło gamma, np. izotop kobaltu-60. Dawka promieniowania, prędkość przesuwu wyrobów oraz geometria linii napromieniania muszą być starannie dobrane, aby uzyskać równomierny i odpowiedni stopień sieciowania na całej grubości ścianki. Jednolitość procesu jest szczególnie istotna w przypadku rur instalacyjnych, gdzie lokalne osłabienia struktury mogłyby stać się punktem inicjacji pęknięć.

Kontrola jakości PEX obejmuje cały szereg badań właściwości mechanicznych, termicznych i użytkowych. Standardowo wykonuje się testy wytrzymałości na rozciąganie, udarności, odporności na pękanie pod wpływem ciśnienia wewnętrznego, a także pomiary twardości i elastyczności. Badania długotrwałe obejmują testy starzeniowe w podwyższonej temperaturze, symulacje obciążenia cyklicznego (np. zmiany ciśnienia i temperatury w rurach grzewczych) oraz analizę odporności na działanie wody chlorowanej lub czynników korozyjnych spotykanych w sieciach wodociągowych i ciepłowniczych.

Do charakterystycznych testów zalicza się także oznaczanie stopnia sieciowania, np. poprzez ekstrakcję frakcji rozpuszczalnej w określonym rozpuszczalniku. Na tej podstawie oblicza się udział części usieciowanej, co jest jednym z kluczowych parametrów dopuszczających dany wyrób do użytkowania w instalacjach ciśnieniowych. Wymagania normatywne, np. według norm europejskich czy krajowych, precyzują minimalne wartości, jakie muszą być osiągnięte, aby zapewnić wieloletnią, bezpieczną eksploatację.

Przetwórstwo wtórne, kształtowanie i montaż

Specyficzną cechą PEX, wynikającą z termoutwardzalnego charakteru materiału, jest brak możliwości klasycznego przetapiania i ponownego formowania w takim zakresie, jak w przypadku polietylenu niesieciowanego. Oznacza to, że recykling materiałowy jest utrudniony – odpady poprodukcyjne i poremontowe nie mogą być w prosty sposób ponownie stopione i wytłoczone jako pełnowartościowe wyroby. Istnieją jednak technologie rozdrabniania PEX i wykorzystywania go jako wypełniacza lub dodatku do innych tworzyw, a także koncepcje recyklingu chemicznego, polegające na rozkładzie sieci polimerowej na prostsze frakcje w warunkach kontrolowanej pirolizy.

W praktyce montażowej bardzo istotne są metody łączenia rur i elementów z PEX. Stosuje się m.in. złączki zaciskowe, systemy zaprasowywane, pierścienie nasuwane czy specjalne kształtki z tulejami rozprężnymi, które wykorzystują efekt sprężystości materiału. Dzięki zdolności PEX do częściowego odzyskiwania pierwotnego kształtu po rozprężeniu, możliwe jest tworzenie szczelnych połączeń bez konieczności stosowania dodatkowych uszczelnień w postaci gumowych oringów. Przy prawidłowym montażu i zachowaniu wymagań producenta oraz norm branżowych połączenia tego rodzaju odznaczają się wysoką trwałością i niezawodnością.

Zastosowania PEX w różnych branżach przemysłu i jego znaczenie gospodarcze

Polietylen sieciowany stał się jednym z kluczowych materiałów w nowoczesnym budownictwie instalacyjnym, w branży energetycznej, w sektorze przemysłowym oraz w wielu specjalistycznych aplikacjach technicznych. Jego popularność wynika z połączenia wytrzymałości, elastyczności i stosunkowo niskich kosztów wytwarzania. Zastępuje on w wielu obszarach tradycyjne materiały, takie jak stal, miedź czy klasyczne tworzywa termoplastyczne, a jednocześnie umożliwia tworzenie nowych rozwiązań technologicznych, wcześniej trudnych do zrealizowania.

Systemy instalacyjne w budownictwie: woda, ogrzewanie, chłodzenie

Najbardziej znanym i rozpowszechnionym zastosowaniem PEX są rury do instalacji wodnych i grzewczych w budynkach mieszkalnych, użyteczności publicznej i obiektach przemysłowych. Rury PEX stosuje się do dystrybucji ciepłej i zimnej wody użytkowej, w systemach ogrzewania podłogowego, ściennego i sufitowego, a także w instalacjach grzejnikowych. Odporność na wysoką temperaturę i ciśnienie, elastyczność oraz niski współczynnik przewodzenia ciepła sprawiają, że materiał ten jest idealny do układania w długich pętlach grzewczych, bez nadmiernej liczby połączeń.

Dużą zaletą rur PEX w instalacjach wodociągowych jest odporność na korozję i osadzanie się kamienia. W przeciwieństwie do stalowych przewodów, PEX nie ulega korozji elektrochemicznej, nie wymaga dodatkowej ochrony antykorozyjnej i zachowuje gładkość wewnętrznej powierzchni przez długi okres użytkowania. Ogranicza to straty ciśnienia i zmniejsza ryzyko powstawania ognisk bakteryjnych w porowatych złogach. W praktyce oznacza to łatwiejsze utrzymanie jakości wody oraz mniejsze koszty eksploatacji całego systemu.

W systemach ogrzewania podłogowego rury PEX wykonują setki metrów serpentyn układanych w warstwie wylewki. Wysoka elastyczność i zdolność do pracy w cyklicznie zmieniającej się temperaturze (częste nagrzewanie i chłodzenie) powodują, że PEX znosi takie obciążenia lepiej niż wiele innych tworzyw. Dodatkowo istnieje możliwość stosowania rur wielowarstwowych – PEX z wbudowaną warstwą aluminiową lub z barierą antydyfuzyjną, np. z polimerów na bazie kopolimerów etylenu i alkoholi winylowych. Tego typu konstrukcje ograniczają przenikanie tlenu do instalacji, co jest kluczowe dla ochrony metalowych elementów systemu grzewczego, takich jak wymienniki czy kotły.

Sektor energetyczny i telekomunikacyjny

W energetyce polietylen sieciowany znajduje zastosowanie przede wszystkim jako materiał izolacyjny w kablach średniego i wysokiego napięcia. Izolacja na bazie PEX zastąpiła w wielu przypadkach tradycyjne materiały, takie jak papier impregnowany czy polichlorek winylu (PVC). PEX cechuje się niższą stratnością dielektryczną, lepszą stabilnością parametrów w zmiennych warunkach środowiskowych oraz wyższą odpornością na starzenie cieplne. Dzięki temu kable izolowane PEX mogą pracować przez wiele dziesięcioleci, zachowując wymagany poziom bezpieczeństwa i niezawodności dostaw energii.

W nowoczesnych sieciach energetycznych kable PEX są stosowane zarówno w infrastrukturze podziemnej w miastach, jak i w liniach przesyłowych na dużych odległościach. Ich zastosowanie zmniejsza ryzyko awarii związanych z warunkami atmosferycznymi, takimi jak oblodzenia, porywiste wiatry czy wyładowania atmosferyczne, które mogą uszkadzać linie napowietrzne. Tym samym PEX pośrednio przyczynia się do zwiększenia stabilności systemu elektroenergetycznego i ograniczenia strat gospodarczych wynikających z przerw w dostawach prądu.

W branży telekomunikacyjnej PEX stosuje się do wytwarzania rur osłonowych i mikrorur do instalacji światłowodowych. Odporność na warunki atmosferyczne, wilgoć i wiele substancji chemicznych występujących w gruncie sprawia, że rury PEX dobrze chronią przewody optyczne przed uszkodzeniami mechanicznymi i degradacją środowiskową. Wraz z rosnącym zapotrzebowaniem na sieci światłowodowe i rozwój infrastruktury 5G, zastosowania PEX w tym sektorze systematycznie się rozszerzają.

Przemysł chemiczny, motoryzacyjny i inne zastosowania techniczne

Polietylen sieciowany znajduje również zastosowanie w przemyśle chemicznym, gdzie wykorzystuje się go do produkcji przewodów transportujących różnego rodzaju roztwory technologiczne, chłodziwa i media pomocnicze. Odporność PEX na wiele substancji chemicznych, a także poprawiona odporność na temperaturę w porównaniu z klasycznym polietylenem, czynią z niego atrakcyjny materiał do pracy w warunkach przemysłowych. Naturalnie każdorazowo konieczna jest analiza zgodności chemicznej z danym medium, gdyż istnieją substancje, które mogą powodować pęcznienie, degradację czy wymywanie dodatków stabilizujących.

W motoryzacji PEX stosuje się m.in. w układach chłodzenia silników, jako przewody cieczy chłodzącej, a także w instalacjach paliwowych i systemach transportu płynów eksploatacyjnych, jeśli wymagają one podwyższonej odporności cieplnej i chemicznej. Lekkość materiału w porównaniu z metalami oraz możliwość stosunkowo prostego formowania skomplikowanych kształtów przyczyniają się do redukcji masy pojazdów, co jest istotne z punktu widzenia norm emisji oraz efektywności energetycznej.

Inne obszary zastosowań obejmują produkcję rur do przesyłu gazu, elementów wyposażenia laboratoriów, a także komponentów w urządzeniach gospodarstwa domowego. W niektórych zastosowaniach, np. w przemyśle spożywczym czy farmaceutycznym, wykorzystuje się PEX o podwyższonej czystości i specjalnie dobranych dodatkach, zapewniających zgodność z rygorystycznymi wymaganiami higienicznymi i sanitarnymi. Materiał ten może być stosowany na przykład w przewodach do transportu wody pitnej, mleka, roztworów cukrów czy innych mediów o charakterze spożywczym, o ile spełnia odpowiednie normy i uzyska stosowne atesty.

Znaczenie gospodarcze, trendy rozwojowe i wyzwania związane z PEX

Rozwój rynku polietylenu sieciowanego jest ściśle powiązany z modernizacją infrastruktury budowlanej, energetycznej i telekomunikacyjnej na całym świecie. Rosnące wymagania co do niezawodności instalacji, efektywności energetycznej budynków oraz bezpieczeństwa dostaw mediów sprzyjają zastępowaniu tradycyjnych materiałów nowoczesnymi rozwiązaniami polimerowymi. PEX odgrywa tu rolę jednego z materiałów kluczowych, szczególnie w segmencie infrastruktury podziemnej i instalacyjnej.

Gospodarcze znaczenie PEX można rozpatrywać na kilku poziomach. Po pierwsze, szerokie zastosowanie rur i kabli z PEX generuje duży popyt na surowce polimerowe, inicjatory reakcji, dodatki stabilizujące oraz maszyny do przetwórstwa. Tworzy to ekosystem technologiczny obejmujący producentów surowców, wytwórców gotowych wyrobów, firmy instalacyjne oraz podmioty zajmujące się projektowaniem i nadzorowaniem systemów inżynieryjnych. Powstają specjalistyczne miejsca pracy, rozwijają się kompetencje w zakresie projektowania instalacji z użyciem PEX, a także rośnie znaczenie badań naukowych nad udoskonalaniem materiału.

Po drugie, zastosowanie PEX wpływa na koszty eksploatacji infrastruktury. Rury z polietylenu sieciowanego są lżejsze, mniej podatne na korozję i łatwiejsze w montażu niż rury stalowe czy miedziane. Oznacza to niższe koszty transportu, skrócenie czasu budowy instalacji i zmniejszone ryzyko awarii w trakcie wieloletniej eksploatacji. W skali całej gospodarki przekłada się to na wymierne oszczędności, szczególnie w sektorach, gdzie nakłady inwestycyjne w infrastrukturę są bardzo wysokie, jak ciepłownictwo, wodociągi czy sieci energetyczne.

Po trzecie, zastosowania PEX w energetyce i telekomunikacji wspierają rozwój gospodarki cyfrowej i niskoemisyjnej. Niezawodne kable energetyczne izolowane PEX umożliwiają budowę sieci przesyłowych o większej przepustowości i dłuższej żywotności, co jest kluczowe przy rosnącym udziale odnawialnych źródeł energii i elektromobilności. Z kolei rury ochronne i mikrorury z PEX dla światłowodów przyczyniają się do szybkiej rozbudowy sieci szerokopasmowych, które są fundamentem dla rozwoju usług cyfrowych, przemysłu 4.0 i administracji publicznej opartej na rozwiązaniach elektronicznych.

Aspekty środowiskowe i recykling

Choć PEX jest tworzywem o wielu zaletach technicznych, wiąże się z nim również szereg wyzwań środowiskowych. Termoutwardzalny charakter sieciowanej struktury utrudnia klasyczny recykling materiałowy, co oznacza, że duża część odpadów z PEX trafia do odzysku energetycznego lub na składowiska. W odpowiedzi na te wyzwania prowadzi się intensywne prace badawcze nad metodami recyklingu chemicznego, które pozwoliłyby na odzysk surowców z odpadów sieciowanych polimerów i ich ponowne wprowadzenie do obiegu gospodarczego.

Rozważane są m.in. procesy pirolizy kontrolowanej, w których w wysokiej temperaturze i przy ograniczonym dostępie tlenu następuje rozpad łańcuchów polimerowych do mieszaniny gazów, olejów i węgla stałego. Produkty te mogą następnie zostać wykorzystane jako surowiec do syntezy nowych polimerów lub jako paliwa w przemyśle chemicznym i energetycznym. Innym kierunkiem badań są metody częściowej desieciowania lub przeróbki mechanicznej, w których rozdrobniony PEX służy jako dodatek wzmacniający do kompozytów lub mieszanek tworzyw, np. w elementach infrastruktury drogowej czy budowlanej.

W ocenie cyklu życia (LCA) produktów PEX należy brać pod uwagę zarówno koszty środowiskowe produkcji, jak i oszczędności wynikające z dłuższej trwałości instalacji, mniejszej liczby awarii, ograniczonych strat cieplnych i niższej masy transportowanych materiałów. W wielu analizach okazuje się, że dłuższa żywotność i niższa energochłonność eksploatacji rekompensują część negatywnych skutków związanych z recyklingiem. Niemniej jednak rozwój technologii zagospodarowania odpadów PEX stanowi istotny kierunek, w którym będą podążać zarówno producenci, jak i regulatorzy rynku.

Innowacje materiałowe i perspektywy rozwoju

W obszarze badań i rozwoju dużą uwagę poświęca się modyfikacjom składu PEX, które mają na celu poprawę określonych właściwości. Prowadzone są prace nad zwiększeniem odporności na spękania naprężeniowe, poprawą zachowania w warunkach pożaru, ograniczeniem emisji dymu i toksycznych produktów spalania, a także nad uzyskaniem lepszej kompatybilności z innymi materiałami stosowanymi w instalacjach wielowarstwowych. Jednym z istotnych kierunków jest optymalizacja sieciowanie w mikroskali, tak aby uzyskać strukturę jednorodną, pozbawioną defektów, co zwiększa bezpieczeństwo zastosowań w newralgicznych obszarach infrastruktury.

Rozwijane są również nowe generacje rur wielowarstwowych, łączących PEX z innymi materiałami, np. warstwami barierowymi, przewodzącymi lub strukturalnymi. Takie konstrukcje pozwalają na realizację dodatkowych funkcji, takich jak monitorowanie stanu instalacji, wbudowane czujniki temperatury czy systemy antykorozyjne. W połączeniu z rozwojem technologii inteligentnych budynków i sieci przesyłowych tworzy to perspektywy dla powstawania nowych produktów, w których PEX będzie kluczowym elementem konstrukcyjnym lub funkcjonalnym.

Znaczenie gospodarcze PEX będzie rosło również w miarę realizacji programów modernizacji infrastruktury wodno-kanalizacyjnej, grzewczej i energetycznej w wielu krajach. Wymiana starych, wyeksploatowanych rur metalowych i kabli na nowoczesne systemy oparte na PEX i innych zaawansowanych polimerach stanowi ogromne wyzwanie inwestycyjne, ale jednocześnie generuje zapotrzebowanie na specjalistyczną wiedzę, materiały i technologie. Dla przedsiębiorstw działających w tej branży to szansa na rozwój i ekspansję, a dla gospodarek – okazja do poprawy efektywności energetycznej, bezpieczeństwa i jakości życia mieszkańców.

Z punktu widzenia inżynierów i projektantów szczególnie istotna jest znajomość specyficznych właściwości PEX, takich jak rozszerzalność liniowa, zachowanie pod wpływem cykli temperaturowych, reakcja na obciążenia dynamiczne czy współpraca z innymi materiałami konstrukcyjnymi. Prawidłowe wykorzystanie potencjału PEX wymaga odpowiednich obliczeń, doboru komponentów oraz przestrzegania dobrych praktyk wykonawczych. Tylko wtedy możliwe jest pełne wykorzystanie atutów polietylenu sieciowanego, takich jak trwałość, elastyczność i korzystna relacja kosztów do osiąganych parametrów użytkowych.

W miarę jak rozwijają się technologie produkcji i przetwórstwa, polietylen sieciowany zyskuje nowe obszary zastosowań, wykraczające poza tradycyjną rolę materiału rur i izolacji kablowej. Pojawiają się pomysły wykorzystania go w elementach konstrukcyjnych lekkich, w elastycznych systemach magazynowania energii cieplnej, a także w specjalnych aplikacjach medycznych i laboratoryjnych, gdzie wymagana jest kombinacja odporności chemicznej, elastyczności i biokompatybilności. Jednocześnie rośnie znaczenie badań nad trwałością długoterminową PEX w bardzo zróżnicowanych warunkach środowiskowych, co pozwala z większą pewnością prognozować zachowanie instalacji przez dziesiątki lat użytkowania.

Polietylen sieciowany stanowi więc przykład materiału, w którym relatywnie prosty chemicznie polimer bazowy dzięki umiejętnemu modyfikacja struktury i zaawansowanym technologiom przetwórstwa przekształca się w wyspecjalizowane tworzywo o dużym znaczeniu technicznym. Jego rola w gospodarce jest coraz większa, a dalsze innowacje w dziedzinie sieciowania, dodatków funkcjonalnych i metod recyklingu będą decydować o tym, jak szeroko i w jakiej formie PEX będzie wykorzystywany w przyszłościowych rozwiązaniach infrastrukturalnych, przemysłowych i technologicznych.