Materiały piezoelektryczne od kilkudziesięciu lat stanowią jeden z kluczowych filarów nowoczesnej mechatroniki, medycyny, automatyki oraz elektroniki precyzyjnej. W tej grupie zdecydowanie najważniejsze miejsce zajmuje ceramika PZT, czyli cyrkonian-tytanian ołowiu. Ten specyficzny materiał ceramiczny łączy w sobie wyjątkową wrażliwość na odkształcenia mechaniczne i pole elektryczne z możliwością precyzyjnego kształtowania jego własności w procesie technologicznej obróbki. Dzięki temu stał się podstawą niezliczonych czujników, aktuatorów, przetworników ultradźwiękowych oraz elementów napędowych na poziomie mikro- i nanometrowym.

Czym jest piezoelektryk PZT i na czym polega jego zjawisko piezoelektryczne

Ceramika PZT (Pb(Zr,Ti)O3) jest stałym roztworem dwóch tlenków: tytanianu ołowiu (PbTiO3) oraz cyrkonianu ołowiu (PbZrO3). Należy do grupy tzw. materiałów ferroelektrycznych, co oznacza, że jej kryształy mają spontaniczną polaryzację elektryczną, możliwą do przełączania zewnętrznym polem. Na tej własności opiera się zarówno zjawisko piezoelektryczne, jak i wysoka stała dielektryczna oraz zdolność magazynowania energii elektrycznej.

Istotą działania PZT jest zależność między polem elektrycznym, ładunkiem i odkształceniem. W uproszczeniu, zjawisko piezoelektryczne opisuje dwa sprzężone efekty:

- Efekt bezpośredni – przyłożenie nacisku, rozciągania lub drgań mechanicznych do polaryzowanego elementu PZT powoduje powstanie ładunku elektrycznego na jego elektrodach. Tę cechę wykorzystuje się w czujnikach siły, drgań, ciśnienia czy przyspieszenia.

- Efekt odwrotny – przyłożenie napięcia do elementu PZT prowadzi do jego odkształcenia (skracanie, wydłużanie, zginanie, skręcanie). Zjawisko to wykorzystuje się w aktuatorach, serwonapędach precyzyjnych, dyszach drukarek atramentowych oraz w układach pozycjonowania.

Na poziomie mikroskopowym ceramika PZT składa się z wielu tzw. domen ferroelektrycznych, czyli obszarów o jednolitym kierunku wewnętrznej polaryzacji. W stanie nieuprzywilejowanym domeny te są zorientowane losowo, co daje wypadkowo brak makroskopowej polaryzacji. Dopiero proces polaryzacji (poling) nadaje im wspólny kierunek, pozwalając na powstanie silnego efektu piezoelektrycznego.

PZT może występować w różnych odmianach strukturalnych – głównie romboedrycznej i tetragonalnej – zależnie od stosunku Zr/Ti oraz temperatury. Szczególnie ważny jest zakres tzw. morfotropowej granicy faz (MPB – morphotropic phase boundary), w którym współistnieją obie fazy krystaliczne. W tym obszarze własności piezoelektryczne osiągają maksimum. Z tego powodu producenci starannie dobierają skład chemiczny, aby znaleźć optymalny kompromis pomiędzy czułością, stabilnością, stratami dielektrycznymi i wytrzymałością mechaniczną.

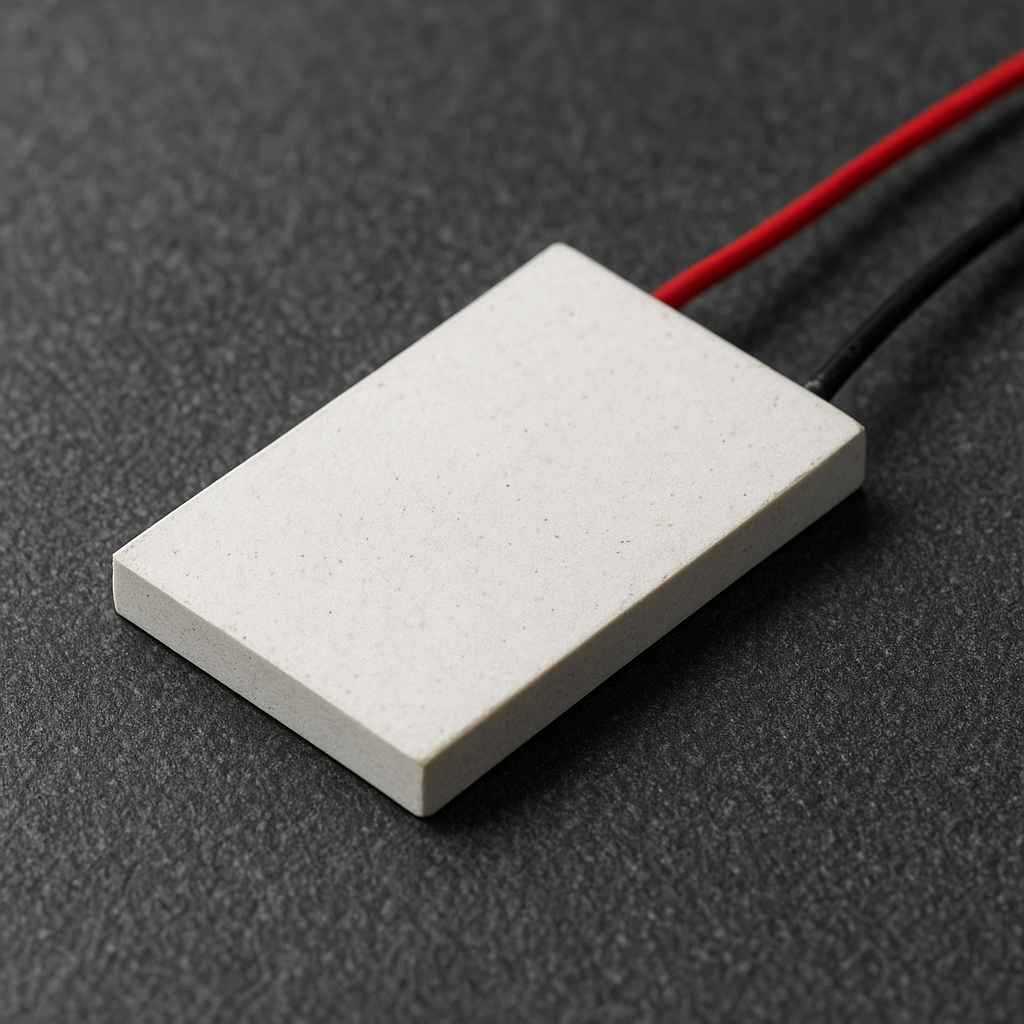

W praktyce ceramika PZT jest materiałem polikrystalicznym, spiekanym w formie płytek, krążków, pierścieni, rurek, beleczek czy bardziej złożonych geometrii. Można ją dopować różnymi dodatkami (np. Nb, La, Fe, Mn) w celu modyfikacji własności. Rozróżnia się m.in. PZT „miękkie” (o wysokich stałych piezoelektrycznych, ale większych stratach) oraz PZT „twarde” (o mniejszych stratach i większej stabilności w warunkach dużych obciążeń mechanicznych).

Proces wytwarzania ceramiki PZT: od proszku do precyzyjnego elementu

Produkcja ceramiki PZT to złożony ciąg operacji technologicznych, w których najważniejsze są: kontrola składu chemicznego, przygotowanie jednorodnego proszku, formowanie, spiekanie, obróbka mechaniczna oraz proces polaryzacji. Od drobnych odchyleń na każdym z tych etapów zależy ostateczna jakość elementu, jego stabilność długoterminowa oraz powtarzalność parametrów.

Przygotowanie surowców i proszku ceramicznego

Podstawowymi surowcami są tlenki lub węglany: tlenek/ węglan ołowiu, tlenek cyrkonu oraz tlenek tytanu. Z powodu toksyczności ołowiu i jego związków na tym etapie stosuje się rygorystyczne procedury BHP. Wstępne etapy obejmują:

- dokładne dozowanie składników w ilościach odpowiadających docelowemu składowi chemicznemu PZT,

- mieszanie na sucho lub na mokro (np. w młynach kulowych z rozpuszczalnikami organicznymi bądź wodą),

- suszenie mieszaniny, jeżeli była prowadzona w ośrodku ciekłym,

- wstępne wypalanie (kalcynację) w celu uzyskania fazy perowskitowej Pb(Zr,Ti)O3.

Kalcynacja polega na ogrzewaniu mieszaniny do temperatur rzędu 800–900°C, co prowadzi do reakcji chemicznych i powstania jednorodnego roztworu stałego. Następnie powstały spiek jest rozdrabniany (mielenie) w celu uzyskania drobnoziarnistego proszku o zadanym rozkładzie wielkości cząstek, co ma kolosalne znaczenie dla późniejszego zagęszczania i mikrostruktury.

W wielu technologiach stosuje się także dodatki modyfikujące (dopanty), środki wiążące (bindery), plastyfikatory i dyspergatory. Wprowadza się je na etapie przygotowania zawiesin, granulatów lub taśm ceramicznych w zależności od przyjętej metody formowania.

Formowanie kształtek PZT

Uzyskany proszek ceramiczny przekształca się w tzw. zielone wypraski (green bodies), które mają jeszcze strukturę porowatą i zawierają fazę organiczną. Wykorzystuje się m.in. następujące techniki:

- Prasowanie jednoosiowe – proszek wsypuje się do stalowej matrycy i prasuje pod wysokim ciśnieniem. Uzyskuje się proste kształty, takie jak krążki, pierścienie czy płytki.

- Prasowanie izostatyczne – proszek umieszcza się w elastycznej formie, a następnie prasuje izostatycznie w cieczy pod wysokim ciśnieniem. Zapewnia to bardziej jednorodne zagęszczenie, korzystne przy grubszych i większych elementach.

- Metoda taśmowa (tape casting) – z zawiesiny proszku i spoiwa tworzy się cienkie taśmy ceramiczne. Po wysuszeniu można je ciąć, układać warstwowo, laminować i dalej obrabiać. Ta metoda jest wykorzystywana w produkcji wielowarstwowych elementów piezoelektrycznych i mikrosystemów.

- Formowanie wtryskowe – stosowane przy bardziej skomplikowanych geometriach, łączy techniki tworzyw sztucznych z ceramiką (tzw. CIM – Ceramic Injection Molding).

Na tym etapie kluczowe jest uzyskanie odpowiedniej gęstości wypraski, jednorodności oraz brak defektów takich jak pęknięcia, rozwarstwienia czy duże pory. Wszelkie wady ujawnią się lub ulegną wzmocnieniu podczas wypalania i mogą dyskwalifikować element w zastosowaniach precyzyjnych.

Spiekanie i kontrola mikrostruktury

Spiekanie (sintering) jest procesem, w którym „zielona” kształtka zamienia się w gęstą, wytrzymałą mechanicznie ceramikę. Typowe temperatury spiekania PZT mieszczą się w zakresie 1150–1300°C, w atmosferze kontrolującej utratę ołowiu (np. z dodatkowymi źródłami PbO). Zbyt duża ucieczka ołowiu prowadzi do powstawania faz ubocznych i degradacji własności piezoelektrycznych.

W trakcie spiekania zachodzi:

- zagęszczanie mikrostruktury (redukcja porowatości),

- wzrost ziaren (kontrolowany, aby uniknąć zbyt dużych ziarna, które mogą pogorszyć wytrzymałość),

- formowanie granic ziaren oraz ustalanie się końcowego składu fazowego.

Wielkość ziaren, ich rozkład, porowatość otwarta i zamknięta, a także obecność wtórnych faz mają bezpośredni wpływ na parametry piezoelektryczne, stałą dielektryczną, straty dielektryczne i wytrzymałość zmęczeniową. Dlatego dokładne sterowanie profilem temperaturowym pieca, atmosferą, czasem wygrzewania oraz szybkością chłodzenia jest jednym z najważniejszych zadań technologicznych.

Obróbka mechaniczna i nanoszenie elektrod

Po spiekaniu elementy PZT poddaje się szeregowi operacji wykończeniowych:

- szlifowanie, cięcie, polerowanie – w celu uzyskania docelowych wymiarów, tolerancji i gładkości powierzchni,

- wiercenie lub obróbkę skrawaniem dla skomplikowanych kształtów (choć ze względu na kruchość wymaga to specjalnych narzędzi i parametrów),

- czyszczenie chemiczne w celu usunięcia pozostałości chłodziw czy ścierniw,

- nakładanie warstw elektrod (np. srebrnych, złotych, niklowych) metodą sitodruku, natrysku, napylania próżniowego czy galwaniczną.

Elektrody muszą zapewniać dobrą adhezję, przewodność i odporność na czynniki środowiskowe (wilgoć, temperaturę, drgania), a jednocześnie nie mogą wprowadzać nadmiernych naprężeń termicznych lub mechanicznych, które pogorszyłyby działanie piezoelementu.

Polaryzacja (poling) – kluczowy etap nadawania własności piezoelektrycznych

Surowa ceramika PZT po spiekaniu nie wykazuje jeszcze pełnego efektu piezoelektrycznego na poziomie makroskopowym. Aby „uaktywnić” jej własności, przeprowadza się proces polaryzacji, w którym do elementu przykłada się silne pole elektryczne (zwykle kilkadziesiąt kV/cm) w temperaturze poniżej temperatury Curie.

W tej temperaturze materiał pozostaje ferroelektryczny, a silne pole elektryczne wymusza przeorientowanie domen w jednym, uprzywilejowanym kierunku. Po wyłączeniu pola część domen pozostaje trwale zorientowana, co skutkuje trwałą polaryzacją i możliwością uzyskiwania napięcia pod wpływem odkształceń oraz odwrotnie – odkształceń pod wpływem przyłożonego napięcia.

Parametry procesu polaryzacji – wysokość pola, czas trwania, temperatura, sposób przyłożenia elektrod i pole elektryczne jednorodne – są dobierane do konkretnego rodzaju ceramiki i zastosowania. Niedostateczna polaryzacja prowadzi do zbyt małych współczynników piezoelektrycznych, zaś zbyt agresywna może uszkodzić strukturę lub spowodować przebicie dielektryczne.

Kontrola jakości i standaryzacja parametrów

W gotowych elementach PZT mierzy się szereg kluczowych parametrów:

- stałe piezoelektryczne (d33, d31, g33),

- stałą dielektryczną i straty (tan δ),

- wytrzymałość dielektryczną,

- współczynnik sprzężenia elektromechanicznego kp, kt,

- częstotliwości rezonansowe i antyrezonansowe,

- stabilność termiczną i czasową (starzenie domen ferroelektrycznych).

Odpowiednio dobrane parametry pozwalają na kwalifikację komponentów do konkretnych zastosowań – jedne partie przeznacza się do czujników pomiaru ciśnienia, inne do aktuatorów dużej mocy, a jeszcze inne do przetworników ultradźwiękowych w medycynie. Niezwykle istotne jest również zapewnienie powtarzalności między seriami produkcyjnymi, co wymaga zaawansowanych systemów zarządzania jakością i precyzyjnego monitorowania procesu.

Zastosowania PZT w przemyśle, nauce i medycynie

Ceramika PZT jest jednym z najbardziej wszechstronnych materiałów funkcjonalnych i przenika niemal każdą branżę, w której potrzebne jest precyzyjne przetwarzanie energii mechanicznej na elektryczną i odwrotnie. Jej znaczenie rośnie wraz z miniaturyzacją urządzeń, rozwojem robotyki, technologii medycznych oraz systemów monitorowania stanu konstrukcji.

Przetworniki ultradźwiękowe i medycyna

Jednym z najważniejszych pól zastosowań PZT są przetworniki ultradźwiękowe. W klasycznym głowicach USG elementy PZT generują i odbierają fale ultradźwiękowe. Podanie impulsu elektrycznego powoduje szybkie odkształcenia ceramiki, wytwarzające falę akustyczną o wysokiej częstotliwości. Odbicie tej fali od granic między tkankami oraz powrót do przetwornika generuje sygnał elektryczny, na podstawie którego budowany jest obraz.

Ceramika PZT jest również wykorzystywana w:

- sondach dopplerowskich do pomiaru przepływu krwi,

- ultradźwiękowych urządzeniach do usuwania kamieni nerkowych (litotrypsja),

- systemach do fizykoterapii (terapia ultradźwiękowa),

- przemysłowych myjkach ultradźwiękowych (czyszczenie precyzyjne), gdzie stosuje się przetworniki dużej mocy zamocowane do zbiorników.

Wysoka sprawność przetwarzania energii, możliwość pracy w szerokim zakresie częstotliwości oraz trwałość przy cyklicznym obciążeniu czynią z PZT standardowy materiał do konstrukcji przetworników ultradźwiękowych w aparaturze medycznej i przemysłowej.

Czujniki przyspieszenia, siły i ciśnienia

W systemach monitoringu drgań, analizie modalnej konstrukcji, diagnostyce maszyn wirujących czy w lotnictwie powszechnie wykorzystuje się czujniki przyspieszeń bazujące na ceramice PZT. Podczas przyspieszenia masa sejsmiczna naciska na element PZT, generując ładunek proporcjonalny do przyspieszenia. Zastosowanie odpowiednich układów elektronicznych pozwala na bardzo czułe i szerokopasmowe pomiary.

W podobny sposób działają czujniki siły i nacisku, wykorzystywane m.in. w:

- systemach ważenia dynamicznego,

- monitorowaniu sił w procesach obróbki skrawaniem,

- układach pomiarowych w lotnictwie i kosmonautyce,

- czujnikach ciśnienia spalania w silnikach spalinowych.

Duża stabilność, odporność na warunki środowiskowe, szeroki zakres temperatur pracy oraz niewielkie rozmiary sprawiają, że PZT jest materiałem z wyboru w wielu aplikacjach pomiarowych, gdzie tradycyjne tensometry oporowe nie mogą sprostać wymaganiom.

Aktuatory i napędy precyzyjne

Efekt odwrotnej piezoelektryczności umożliwia stosowanie PZT jako aktuatorów zdolnych do generowania bardzo dokładnych przemieszczeń. Wykorzystuje się tu fakt, że odkształcenie materiału jest proporcjonalne do przyłożonego pola elektrycznego. Chociaż względne odkształcenia są niewielkie (rzędu setnych promila), przy odpowiedniej konstrukcji stosów warstwowych lub dźwigni można uzyskać ruchy w zakresie mikrometrów, a nawet dziesiątek mikrometrów z rozdzielczością nanometrową.

Tego typu aktuatory piezoelektryczne znajdują zastosowanie w:

- mikroskopach skaningowych (AFM, STM) – do precyzyjnego pozycjonowania sondy względem próbki,

- systemach optyki adaptacyjnej – do kształtowania zwierciadeł i kompensacji zniekształceń fal świetlnych,

- precyzyjnych stołach pozycjonujących w litografii i nanofabrykacji,

- napędach zaworów paliwowych w silnikach wysokoprężnych, gdzie szybkość reakcji PZT przekłada się na bardziej dokładne dawkowanie paliwa,

- mechanizmach regulacji ostrości w aparatach, modułach kamerowych i projektorach.

Piezoaktuatory odznaczają się niezwykle krótkim czasem reakcji (mikrosekundy), bardzo dużą siłą w stosunku do rozmiaru oraz brakiem części ruchomych wymagających smarowania. Nie występuje w nich klasyczne zużycie mechaniczne jak w silnikach czy przekładniach, co przekłada się na długą żywotność. Ograniczeniem jest natomiast niewielki całkowity skok, nieliniowość charakterystyki oraz histereza, które często kompensuje się zaawansowanym sterowaniem.

Elektronika użytkowa i systemy MEMS

PZT znalazł również ogromne znaczenie w elektronice użytkowej. W klasycznych zapalniczkach piezoelektrycznych nacisk mechaniczny na element PZT generuje wysokie napięcie, które powoduje przeskok iskry i zapłon gazu. W niektórych przekaźnikach, iskrownikach i generatorach impulsowych ceramika piezo pełni funkcję źródła wysokiego napięcia przy niewielkich nakładach energii mechanicznej.

W przemyśle motoryzacyjnym PZT stosuje się w czujnikach detonacji (stuków) w silnikach, gdzie rejestruje się specyficzne drgania wynikające z nieprawidłowego spalania mieszanki. Odpowiednia obróbka sygnału pozwala na adaptacyjną regulację kąta zapłonu i składu mieszanki.

W obszarze mikrosystemów (MEMS) rozwija się techniki tworzenia cienkich warstw PZT osadzanych na krzemie (np. metodą sol-gel, rozpylania katodowego czy epitaksji). Dzięki temu powstają zminiaturyzowane czujniki i aktuatory do:

- mikropomp w lab-on-chip,

- miniaturowych przetworników ultradźwiękowych do badań in-vivo,

- elementów rezonansowych w filtrach częstotliwościowych,

- czujników mikroprzepływów i mikrodeformacji.

Integracja PZT z technologią krzemową i CMOS otwiera drogę do tworzenia inteligentnych układów, które nie tylko mierzą wielkości fizyczne, ale również lokalnie je przetwarzają, filtrują i komunikują się z nadrzędnymi systemami sterowania.

Energetyka rozproszona i odzysk energii wibracyjnej

Interesującym i rosnącym obszarem zastosowań PZT jest tzw. odzysk energii z drgań (energy harvesting). W wielu środowiskach technicznych występują stałe lub cykliczne drgania – na maszynach, konstrukcjach mostowych, pojazdach, rurociągach. Zamiast je tylko tłumić, można wykorzystać elementy PZT jako generatory energii elektrycznej, zasilające niskomocowe czujniki bezprzewodowe lub systemy IoT.

Typowa konfiguracja to belka z warstwą PZT, wzbudzana drganiami konstrukcji. Powstające napięcie jest prostowane, magazynowane w kondensatorach lub superkondensatorach, a następnie używane do zasilania elektroniki pomiarowej i systemów transmisji danych. Choć ilości energii są niewielkie, wystarczają do podtrzymania pracy autonomicznych węzłów czujnikowych w trudno dostępnych miejscach, ograniczając konieczność wymiany baterii i koszty utrzymania.

Zastosowania specjalne i militarne

Ze względu na zdolność do precyzyjnego kształtowania fal akustycznych i mechanicznych elementy PZT znajdują szerokie użycie w sonarach morskich, systemach hydroakustycznych oraz w czujnikach akustycznych i sejsmicznych. W sonarach wojskowych stosuje się całe macierze przetworników PZT, zdolne do formowania wiązek i kierunkowego nasłuchu w różnych pasmach częstotliwości.

W systemach sterowania lotem i stabilizacji konstrukcji (np. skrzydeł samolotów, łopat śmigieł, stateczników) ceramika PZT, zintegrowana w materiałach kompozytowych, pełni funkcję zarówno czujnika, jak i aktuatora. Umożliwia to aktywną kontrolę drgań oraz tłumienie rezonansów, co zwiększa trwałość i bezpieczeństwo konstrukcji.

Znaczenie gospodarcze, wyzwania środowiskowe i perspektywy rozwoju

Rola PZT w globalnej gospodarce jest często niedostrzegana, ponieważ materiał ten zwykle kryje się w głębi urządzeń, a nie stanowi ich głównego elementu wizualnego. Mimo to wartość rynku komponentów piezoelektrycznych liczona jest w miliardach dolarów rocznie, a ich strategiczne znaczenie dla przemysłu medycznego, samochodowego, lotniczego i elektronicznego jest ogromne.

Łańcuch dostaw i koncentracja technologii

Produkcja ceramiki PZT wymaga zarówno dostępu do odpowiednich surowców (ołów, tytan, cyrkon), jak i wysoko zaawansowanego zaplecza technologicznego. Najwięksi producenci znajdują się w Azji (Chiny, Japonia, Korea Południowa), Europie oraz Ameryce Północnej. Wiele firm specjalizuje się w wąskim wycinku rynku – jedne produkują standardowe kształtki i przetworniki, inne koncentrują się na ultradźwiękach medycznych czy systemach wojskowych.

Zależność od globalnych łańcuchów dostaw, w szczególności od dostępu do czystych surowców i wyspecjalizowanych pieców, sprawia, że PZT jest materiałem wrażliwym na zakłócenia geopolityczne i logistyczne. Jednocześnie umiejętność wytwarzania wysokiej klasy ceramiki piezoelektrycznej jest ważnym elementem suwerenności technologicznej w dziedzinie zbrojeń, systemów bezpieczeństwa oraz wysoce zaawansowanej medycyny.

Aspekt środowiskowy i problem ołowiu

Największym wyzwaniem związanym z PZT jest obecność ołowiu, który należy do metali ciężkich o znacznym wpływie toksykologicznym. W odpowiedzi na regulacje środowiskowe (np. dyrektywa RoHS w Unii Europejskiej) przemysł od lat poszukuje alternatywnych materiałów piezoelektrycznych pozbawionych ołowiu, takich jak:

- ceramiki na bazie (K,Na)NbO3 (KNN),

- tantalany bizmutu i inne perowskity bez ołowiu,

- materiały polimerowe typu PVDF i jego kopolimery.

Mimo intensywnych badań żadna z alternatyw nie osiągnęła jeszcze tak dobrego kompromisu pomiędzy właściwościami piezoelektrycznymi, stabilnością, możliwością kształtowania i kosztem produkcji jak klasyczne PZT. Z tego powodu wiele branż korzysta z wyjątków regulacyjnych (szczególnie tam, gdzie nie istnieje zamiennik – np. w medycynie czy wojsku), jednocześnie wdrażając systemy bezpiecznego recyklingu i utylizacji.

W procesach produkcyjnych stosuje się specjalne filtry dla gazów odlotowych z pieców, odzysk ołowiu z odpadów technologicznych oraz ścisłe procedury ochrony pracowników. Rośnie również znaczenie projektowania pod kątem recyklingu – tak, aby po zakończeniu eksploatacji elementy PZT można było łatwo oddzielić od innych materiałów i poddać odzyskowi metali.

Ekonomia zastosowań i wpływ na innowacyjność

Ceramika PZT jest materiałem stosunkowo tanim w porównaniu z korzyściami, jakie przynosi. Szczególnie w zastosowaniach wysokomarżowych, takich jak urządzenia medyczne, systemy lotnicze czy aparatura pomiarowa, udział kosztu PZT w cenie końcowego produktu jest niewielki. Jednocześnie funkcjonalność, jaką umożliwia (np. obrazowanie ultradźwiękowe, nanometryczna pozycja, precyzyjne dozowanie paliwa), jest często kluczowa z punktu widzenia przewagi konkurencyjnej.

Rozwój ceramiki PZT oraz technik jej przetwarzania napędza innowacje w wielu dziedzinach:

- w medycynie – bardziej kompaktowe i precyzyjne aparaty USG, w tym przenośne skanery kieszonkowe,

- w automatyce – coraz szybsze i dokładniejsze serwonapędy, manipulatory, głowice skanujące,

- w elektronice użytkowej – miniaturowe przetworniki dźwięku, haptyka, systemy stabilizacji obrazu,

- w energetyce – systemy monitoringu stanu technicznego turbin, mostów, rurociągów, umożliwiające predykcyjną konserwację.

W dłuższej perspektywie rozwój PZT i materiałów pokrewnych wpływa na powstawanie całych nowych gałęzi gospodarki opartej na precyzyjnym sterowaniu, inteligentnych materiałach i autonomicznych systemach monitoringu.

Kierunki badań i nowe koncepcje materiałowe

Aktualne badania nad materiałami piezoelektrycznymi obejmują kilka kluczowych kierunków. Po pierwsze, dąży się do dalszego zwiększania współczynników piezoelektrycznych poprzez modyfikację składu chemicznego, projektowanie nano- i mikrostruktury oraz wykorzystanie efektów wieloskalowych (np. struktur gradientowych). Po drugie, rośnie zainteresowanie cienkimi warstwami PZT osadzanymi w temperaturach kompatybilnych z elektroniką krzemową, co umożliwia integrację w procesach CMOS.

Szczególnie obiecujące są badania nad:

- kompozytami PZT–polimer, gdzie twarde ziarna ceramiczne umieszczone są w elastycznej matrycy, co zwiększa odporność na udary i umożliwia formowanie zakrzywionych kształtów,

- strukturami 1-3 i 2-2 (słupki PZT w matrycy polimerowej lub naprzemienne warstwy) w przetwornikach ultradźwiękowych o zwiększonej rozdzielczości i czułości,

- materiałami hybrydowymi, w których PZT łączy się z magnetostrykcją (materiały magnetoelektryczne), co otwiera drogę do nowych czujników sprzężonych pól.

Trwają również prace nad kontrolą domen ferroelektrycznych na poziomie nanometrowym (tzw. inżynieria domenowa). Pozwala to na lokalne kształtowanie własności, dostrajanie odpowiedzi częstotliwościowych, a nawet tworzenie nowych funkcji, takich jak pamięci ferroelektryczne czy elementy logiki opartej na polaryzacji.

Integracja PZT w inteligentnych strukturach i konstrukcjach

Koncepcja „inteligentnych materiałów” i „inteligentnych konstrukcji” zakłada łączenie w jednym obiekcie funkcji nośnej (mechanicznej), czujnikowej oraz wykonawczej. Ceramika PZT idealnie wpasowuje się w tę wizję, ponieważ może być wbudowana w kompozyty, klejona do powierzchni konstrukcji lub integrowana jako cienkie warstwy na ich powierzchni.

Przykłady takich zastosowań obejmują:

- skrzydła samolotów i łopaty turbin wiatrowych z wklejonymi czujnikami PZT, które monitorują pojawiające się pęknięcia, odklejenia i zmęczenie materiału,

- mosty i konstrukcje inżynierskie z systemami czujników piezoelektrycznych do wykrywania zmian w charakterystyce dynamicznej (wczesne ostrzeganie przed uszkodzeniami),

- konstrukcje przemysłowe z wbudowanymi aktuatorami PZT do aktywnego tłumienia drgań – poprawa komfortu, bezpieczeństwa i precyzji pracy urządzeń.

Tego typu rozwiązania, określane wspólnie mianem SHM (Structural Health Monitoring), zyskują coraz większe znaczenie w nowoczesnym budownictwie, transporcie i energetyce. W dłuższej perspektywie mogą one znacząco wydłużyć żywotność infrastruktury i obniżyć koszty jej utrzymania.

Perspektywa regulacyjna i społeczna

Jedną z najważniejszych kwestii dotyczących przyszłości PZT jest równowaga między korzyściami funkcjonalnymi a wymaganiami środowiskowymi. Z jednej strony ceramika ta pozwala na poprawę efektywności energetycznej (np. precyzyjne dawkowanie paliwa, monitorowanie stanu konstrukcji, odzysk energii z drgań), a tym samym pośrednio zmniejsza emisje i zużycie zasobów. Z drugiej – zawarty w niej ołów jest substancją, której użycie jest coraz bardziej ograniczane.

Rozwiązaniem wydaje się podejście wielotorowe:

- stosowanie PZT głównie tam, gdzie nie istnieje zamiennik o wystarczających parametrach – szczególnie w medycynie, lotnictwie, wojsku, aparaturze badawczej,

- intensywny rozwój technologii recyklingu i odzysku ołowiu z wyeksploatowanych elementów, aby nie trafiał on do środowiska,

- wspieranie badań nad alternatywnymi materiałami piezoelektrycznymi i stopniowe wdrażanie ich w mniej wymagających aplikacjach,

- podnoszenie standardów BHP i kontroli emisji w zakładach produkcyjnych.

Tym samym PZT pozostaje ważnym elementem układanki technologicznej współczesnego świata, ale jego stosowanie musi być powiązane z odpowiedzialnością środowiskową i gospodarczą. Rozwój świadomej inżynierii materiałowej, biorącej pod uwagę pełen cykl życia produktu, będzie jednym z kluczowych wyzwań dla branży piezoelektrycznej w nadchodzących dekadach.