Ferryt jako ceramika magnetyczna należy do kluczowych materiałów współczesnej elektroniki i elektrotechniki. Łączy w sobie cechy typowe dla tworzyw ceramicznych – kruchość, odporność na wysoką temperaturę, chemiczną obojętność – z właściwościami magnetycznymi, które można precyzyjnie projektować na etapie syntezy. Dzięki temu ferryt stał się fundamentem rozwoju transformatorów wysokiej częstotliwości, rdzeni cewek, pamięci magnetycznych, filtrów przeciwzakłóceniowych oraz wielu innych komponentów krytycznych dla funkcjonowania urządzeń elektrycznych, systemów telekomunikacyjnych i infrastruktury energetycznej.

Charakterystyka i rodzaje ferrytycznej ceramiki magnetycznej

Ferryty to tlenki metali o ogólnym wzorze zbliżonym do Fe2O3 połączonego z innymi kationami metali, takimi jak mangan, cynk, nikiel czy bar. Strukturalnie są to najczęściej kryształy o strukturze spinelowej lub granatowej, w których jony żelaza znajdują się w różnych pozycjach sieci krystalicznej, co prowadzi do specyficznych oddziaływań magnetycznych. Właśnie te oddziaływania nadają materiałowi właściwości ferromagnetyczne lub ferrimagnetyczne. W przeciwieństwie jednak do metali ferromagnetycznych, takich jak żelazo czy stal, ferryty cechuje wysoka rezystywność, stanowiąca jeden z głównych powodów ich ogromnej roli w technice wysokich częstotliwości.

Podstawowy podział ferrytycznych ceramik obejmuje kilka kluczowych grup:

- Ferryty miękkie – charakteryzują się małą koercją i łatwą magnesowalnością oraz rozmagnesowywaniem. W praktyce oznacza to niewielkie straty energii podczas cykli zmiany pola magnetycznego. Sprawdzają się znakomicie jako rdzenie transformatorów oraz indukcyjności pracujących w zakresie kilkudziesięciu kHz aż po setki MHz.

- Ferryty twarde – wykazują dużą koercję, dzięki czemu mogą zachowywać namagnesowanie nawet po usunięciu zewnętrznego pola. Pełnią funkcję magnesów trwałych, wykorzystywanych m.in. w głośnikach, silnikach elektrycznych i prostych układach pamięciowych.

- Ferryty specjalne – opracowane pod kątem specyficznych zastosowań, jak ferrity mikrofalowe, materiały o kontrolowanej przenikalności magnetycznej, czy ferrity o niestandardowych domieszkach, dostosowane do pracy w bardzo szerokim przedziale częstotliwości lub temperatur.

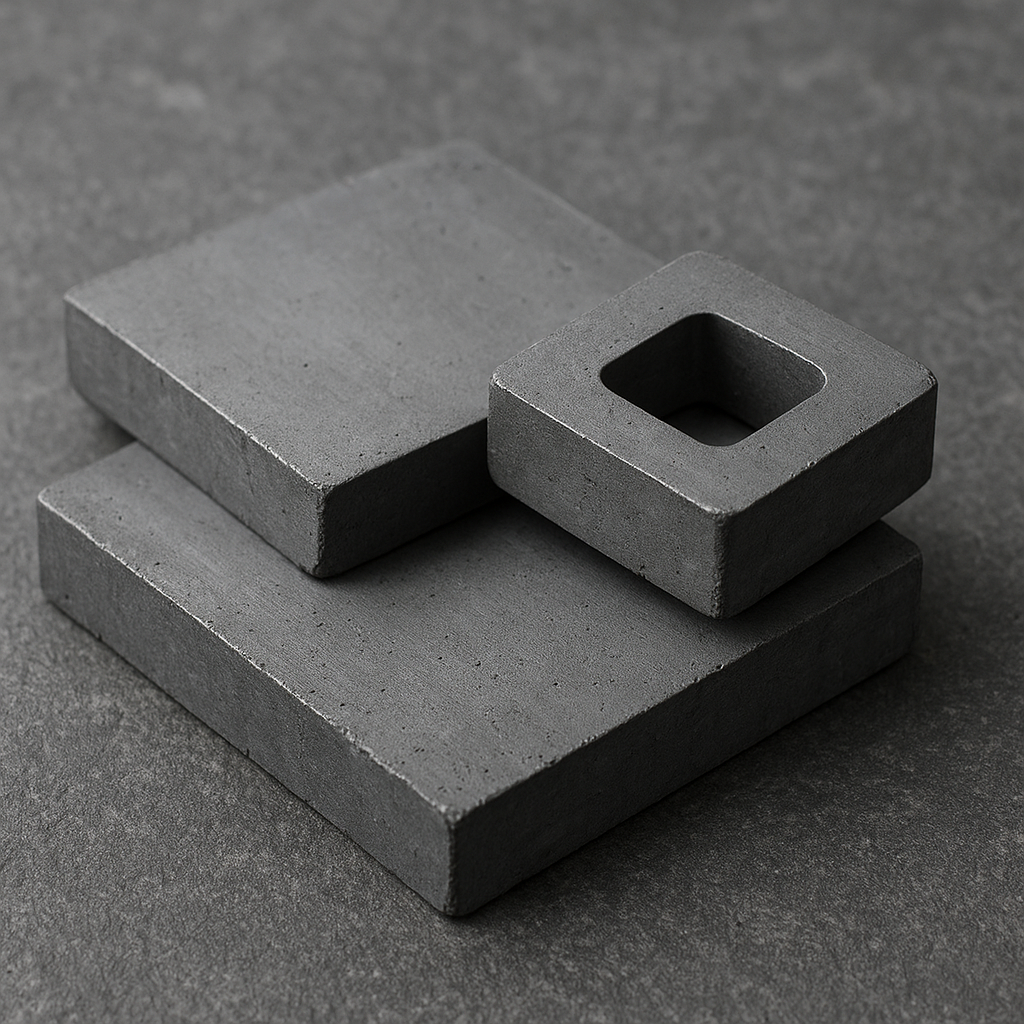

Istotną cechą ferrytów jest to, że są to materiały ceramiczne, a więc powstają nie w drodze klasycznego metalurgicznego topienia i odlewania, lecz przez procesy proszkowe i spiekanie. Nadaje im to wyjątkową stabilność wymiarową, odporność na utlenianie, ale także wrażliwość na pęknięcia mechaniczne. Dlatego w wielu zastosowaniach konstrukcyjnych ferryty obudowuje się dodatkowymi elementami z tworzyw sztucznych lub metali, aby zapewnić ochronę przed uszkodzeniami.

Właściwości magnetyczne ferrytów są silnie uzależnione od składu chemicznego, udziału poszczególnych jonów metali oraz samej mikrostruktury, w tym wielkości i jednorodności ziaren. Ta podatność na projektowanie sprawia, że ferryt jest materiałem doskonale wpisującym się w koncepcję inżynierii materiałowej, gdzie parametry użytkowe można świadomie optymalizować poprzez odpowiednie prowadzenie procesu produkcji.

Proces produkcji ferrytów – od proszku do precyzyjnego rdzenia

Produkcja ferrytów, choć z pozoru przypomina klasyczne technologie ceramiczne, wyróżnia się wysokim stopniem kontroli procesów chemicznych i strukturalnych. Każdy etap – od doboru surowców po końcową obróbkę – ma wpływ na parametry magnetyczne, elektryczne i mechaniczne gotowego wyrobu. Błędy popełnione na początku mogą skutkować stratami energii w transformatorze, zbyt dużą histerezą, nadmiernym nagrzewaniem się rdzenia czy spadkiem stabilności parametrów w czasie.

Dobór i przygotowanie surowców

Podstawą są wysokiej czystości tlenki metali, takie jak Fe2O3, MnO, ZnO, NiO, MgO oraz wybrane dodatki modyfikujące, nierzadko w postaci tlenków kobaltu, tytanu czy innych pierwiastków wpływających na stabilność fazową i parametry magnetyczne. Proporcje surowców dobiera się zgodnie z projektowaną recepturą materiału, uwzględniając wymaganą przenikalność magnetyczną, częstotliwość pracy, gęstość strat oraz temperaturę Curie, powyżej której ferryt przestaje być magnetyczny.

Surowce są precyzyjnie odmierzane na wagach laboratoryjnych lub przemysłowych, po czym trafiają do młynów kulowych lub mieszalników intensywnych. Celem jest uzyskanie jednorodnej mieszaniny o odpowiednio drobnej granulacji. Często stosuje się dodatki organiczne, ułatwiające późniejsze prasowanie oraz spiekanie. Już na tym etapie ważne jest zachowanie wysokiej czystości procesu, by uniknąć zanieczyszczeń, które mogłyby powodować lokalne defekty w strukturze krystalicznej i wpływać na straty magnetyczne.

Kalcinacja i formowanie kształtek

Następnym kluczowym etapem jest kalcynacja, czyli wstępne wypalanie mieszaniny proszków w kontrolowanej atmosferze i temperaturze. Podczas kalcynacji dochodzi do reakcji chemicznych pomiędzy tlenkami oraz do powstania docelowej fazy ferrytowej. Czas i temperatura kalcynacji muszą być dostosowane do rodzaju ferrytu; dla typowych ferrytów MnZn lub NiZn są to temperatury rzędu kilkuset do ponad tysiąca stopni Celsjusza. Zbyt krótki czas lub za niska temperatura mogą skutkować niepełną reakcją, a więc obecnością faz ubocznych, które psują właściwości magnetyczne.

Po kalcynacji otrzymuje się spieczony, ale jeszcze nie ostatecznie zagęszczony materiał, który jest następnie kruszony i mielony do formy drobnego proszku. Ten proszek stanowi wsad do dalszego formowania. W zależności od przyszłego zastosowania, formowanie może odbywać się przez:

- Prasowanie jednoosiowe w matrycach – stosowane do prostych kształtów, jak pierścienie, kostki, prostokątne rdzenie do transformatorów.

- Prasowanie izostatyczne – umożliwia uzyskanie bardziej jednorodnych gęstości w całej objętości wyrobu, co jest istotne np. w precyzyjnych rdzeniach o skomplikowanych kształtach.

- Metody taśmowe i wtrysk proszkowy – używane przy produkcji cienkich elementów, struktur wielowarstwowych oraz komponentów o bardzo małych wymiarach.

Do proszku dodaje się zwykle lepiszcza organiczne, plastyfikatory i środki ułatwiające wyjęcie uformowanej kształtki z matrycy. Powstaje tzw. zielone ciało, które ma już kształt zbliżony do finalnego wyrobu, ale jest jeszcze kruche i porowate.

Spiekanie, obróbka wykańczająca i kontrola jakości

Serce technologii ferrytycznej stanowi proces spiekania – wysokotemperaturowego wygrzewania, podczas którego następuje zagęszczanie materiału, redukcja porowatości i dojrzewanie mikrostruktury. Spiekanie odbywa się w piecach z dokładną kontrolą temperatury, czasu przebywania i atmosfery (często regulowany jest poziom tlenu, aby uniknąć nadmiernego utleniania lub redukcji składników). W trakcie tego procesu z zielonego ciała powstaje gęsta, wytrzymała ceramika ferrytowa o dobrze wykształconej strukturze krystalicznej.

Temperatura spiekania bywa dobierana tak, by uzyskać kompromis między maksymalną gęstością a minimalnym wzrostem ziaren. Zbyt duże ziarna mogą pogorszyć właściwości magnetyczne, zwiększyć histerezę i straty przy wysokich częstotliwościach. Po oziębieniu spieczone ferrytowe elementy są często poddawane obróbce mechanicznej: szlifowaniu powierzchni stykowych, wierceniu precyzyjnych otworów montażowych, profilowaniu krawędzi.

W nowoczesnych liniach produkcyjnych kluczową rolę pełni automatyczna kontrola jakości. Obejmuje ona:

- Pomiary wymiarów i kształtu – krytyczne przy rdzeniach transformatorowych, by zapewnić prawidłowe pasowanie z karkasami i obudowami.

- Pomiary właściwości magnetycznych – wyznaczanie pętli histerezy, przenikalności magnetycznej, strat w określonym zakresie częstotliwości i temperatur.

- Analizę mikrostrukturalną – obserwacje mikroskopowe przekrojów, badania rentgenowskie i inne metody, pozwalające ocenić rozkład faz, porowatość i jednorodność materiału.

Na końcu wiele wyrobów poddaje się dodatkowym zabiegom, takim jak powlekanie izolacyjne, znakowanie, lakierowanie czy montaż w zestawy rdzeni z odpowiednimi elementami dystansowymi. Uzyskany w ten sposób produkt staje się częścią większych układów, w których ferrytowa ceramika odpowiada za kontrolę przepływu energii magnetycznej.

Zastosowania ferrytów i ich znaczenie gospodarcze

Ferryt jako materiał magnetyczny występuje w niemal wszystkich obszarach współczesnej techniki. Ponieważ łączy wysoką rezystywność z dobrymi właściwościami magnetycznymi, stał się nieodzowny wszędzie tam, gdzie przetwarza się energię elektryczną przy wysokich częstotliwościach. Jego rola rozszerza się przy tym wraz z rozwojem elektroniki mocy, telekomunikacji bezprzewodowej, motoryzacji elektrycznej oraz technologii energooszczędnych.

Energetyka, elektronika mocy i zasilacze impulsowe

Jednym z głównych obszarów zastosowań ferrytów jest elektronika mocy. Rdzenie transformatorów i dławików w zasilaczach impulsowych wykonuje się niemal wyłącznie z ferrytów miękkich. Transformator impulsowy w przetwornicy napięcia pracuje często w zakresie dziesiątek lub setek kiloherców, a w takich częstotliwościach tradycyjne rdzenie stalowe generowałyby olbrzymie straty na prądy wirowe. Wysoka rezystywność ferrytu redukuje te straty, umożliwiając zdecydowane zmniejszenie wymiarów transformatora i całego zasilacza.

Współczesne zasilacze do laptopów, ładowarki do telefonów, zasilacze w sprzęcie RTV, przetwornice w panelach fotowoltaicznych oraz systemach magazynowania energii – praktycznie wszystkie te urządzenia zawierają rdzenie ferrytowe. Dzięki ferrytom można uzyskać wysoką sprawność przetwarzania energii, ograniczyć nagrzewanie się układów i wydłużyć ich żywotność. W skali globalnej przekłada się to na miliardy kilowatogodzin zaoszczędzonej energii rocznie.

W energetyce zawodowej ferrytowe rdzenie pojawiają się w transformatorach pomiarowych, filtrach przeciwzakłóceniowych oraz w komponentach elektroniki sterującej. Coraz większą rolę odgrywają także w przekształtnikach wysokiej mocy używanych w systemach przesyłu prądu stałego (HVDC), w napędach dużych silników przemysłowych i w infrastrukturze odnawialnych źródeł energii.

Telekomunikacja, sygnały wysokiej częstotliwości i EMC

Ferryt odgrywa kluczową rolę w technice wysokiej częstotliwości, w takich zastosowaniach jak filtry, transformatory sygnałowe, elementy linii przesyłowych oraz komponenty układów mikrofalowych. W kablach sygnałowych, przewodach USB, HDMI czy kablach zasilających stosuje się tzw. pierścienie i koraliki ferrytowe. Ich celem jest tłumienie zakłóceń elektromagnetycznych (EMI) i poprawa kompatybilności elektromagnetycznej (EMC) urządzeń. Dla użytkownika końcowego jest to często niewidoczny element, a jednak to właśnie dzięki niemu urządzenia mogą współpracować bez wzajemnego zakłócania się.

W obszarze telekomunikacji bezprzewodowej ferryty wykorzystuje się w układach antenowych, dopasowujących, w filtrach pasmowych oraz w komponentach stacji bazowych. Ich rola rośnie wraz ze wzrostem gęstości sieci i wymagań co do stabilności parametrów transmisji. Stabilność temperaturowa ferrytów, możliwość kształtowania charakterystyki częstotliwościowej oraz wysoka powtarzalność produkcyjna sprawiają, że wciąż są one dominującym materiałem magnetycznym w wielu aplikacjach radiowych i mikrofalowych.

Motoryzacja, przemysł maszynowy i napędy elektryczne

W nowoczesnych pojazdach ferryt jest obecny w różnych subsystemach: od elektronicznych sterowników silnika, przez systemy audio i infotainment, aż po układy bezpieczeństwa i przetwornice wysokiego napięcia w samochodach elektrycznych oraz hybrydowych. Transformator wysokiej częstotliwości w ładowarce pokładowej, dławiki w filtrach falowników, elementy filtrujące linie zasilające – wszystkie te komponenty opierają się na materiałach ferrytowych.

Ferryty twarde, czyli magnesy trwałe na bazie BaFe lub SrFe, od dziesięcioleci są stosowane w głośnikach, prostych silnikach elektrycznych, przekaźnikach oraz elementach czujnikowych. Choć w wielu zaawansowanych silnikach trakcyjnych dominują obecnie magnesy ziem rzadkich, to magnesy ferrytowe wciąż pozostają atrakcyjne ze względu na niski koszt, dostępność surowców i odporność na warunki pracy. W zastosowaniach, gdzie priorytetem jest ekonomia, a nie maksymalna gęstość energii magnetycznej, ferryty twarde utrzymują silną pozycję rynkową.

Sprzęt powszechnego użytku i elektronika konsumencka

W elektronice użytkowej ferryty znajdują się dosłownie wszędzie: w zasilaczach telewizorów, komputerów, konsol, routerów, w modułach łączności bezprzewodowej, w ładowarkach indukcyjnych, a także w prostych filtrach przeciwzakłóceniowych do pralek, lodówek czy kuchenek mikrofalowych. Posiadają ogromne znaczenie dla bezpieczeństwa i niezawodności sprzętu, ograniczając możliwość wystąpienia zakłóceń, które mogłyby skutkować nieprawidłową pracą lub uszkodzeniem urządzeń.

Warto przypomnieć też historyczną rolę ferrytów w pamięciach magnetycznych. W pierwszych komputerach stosowano pamięć ferrytową, w której dane były przechowywane w postaci stanów namagnesowania maleńkich pierścieni ferrytowych. Choć technologia ta została wyparta przez półprzewodniki, pokazuje ona, jak duży wpływ na rozwój informatyki i automatyki miał rozwój ceramiki ferrytowej.

Znaczenie gospodarcze i rynkowe ferrytycznej ceramiki

Znaczenie gospodarcze ferrytów wynika przede wszystkim z ich powszechności i strategicznej roli w łańcuchu dostaw nowoczesnej elektroniki. Produkcja transformatorów, zasilaczy, filtrów EMC, komponentów telekomunikacyjnych oraz elektronik pojazdów zależy w dużej mierze od nieprzerwanej dostępności rdzeni ferrytowych o wysokiej jakości. Jakiekolwiek zakłócenia w dostawach tych materiałów mogą wpływać na opóźnienia w produkcji całych urządzeń, a tym samym na rynki końcowe od konsumenckiego po przemysłowy.

Główne ośrodki produkcji ferrytów zlokalizowane są w krajach o rozwiniętym przemyśle elektronicznym i ceramicznym, w tym w Azji Wschodniej, Europie oraz częściowo w Ameryce Północnej. Konkurencja między wytwórcami dotyczy nie tylko ceny, lecz także precyzji parametrów magnetycznych, stabilności dostaw, możliwości szybkiego dostosowywania właściwości materiałów do zmieniających się wymagań projektów elektronicznych.

Istotny aspekt ekonomiczny wiąże się z kosztami surowców oraz energii. W przypadku ferrytów miękkich kluczowe są tlenki żelaza, manganu i cynku, których ceny mogą podlegać wahaniom na globalnym rynku. Z kolei procesy kalcynacji i spiekania są wysokoenergochłonne, dlatego wzrost cen energii przekłada się bezpośrednio na koszty produkcji. Stąd obserwuje się intensywne badania nad obniżeniem temperatur spiekania, skróceniem czasu procesów i optymalizacją linii technologicznych.

Ferryt jako surowiec do produkcji komponentów elektronicznych ma też znaczenie w kontekście polityki przemysłowej i bezpieczeństwa technologicznego. Państwa dążą do utrzymania lub rozwoju krajowych zdolności produkcyjnych w obszarze materiałów kluczowych dla sektora energetycznego i telekomunikacyjnego. Utrzymywanie odpowiednich kompetencji w zakresie badań nad ferrytami oraz własnych zakładów wytwórczych pozwala zmniejszać zależność od importu i zwiększać odporność gospodarki na szoki zewnętrzne.

Rozwój, badania i perspektywy dla ceramiki ferrytowej

Postęp technologiczny w dziedzinie ferrytów jest ciągły i obejmuje zarówno udoskonalenie klasycznych składów kompozycji, jak i opracowywanie całkowicie nowych materiałów o egzotycznych właściwościach. Kluczowe kierunki badań wiążą się z wymaganiami nowoczesnej energetyki, elektroniki wysokiej częstotliwości, motoryzacji elektrycznej oraz internetu rzeczy (IoT). W każdym z tych obszarów oczekuje się wyższej sprawności, miniaturyzacji, stabilności parametrów w szerokim zakresie warunków pracy, a zarazem niższych kosztów produkcji.

Inżynieria składu chemicznego i mikrostruktury

Jednym z głównych zadań współczesnych laboratoriów jest projektowanie nowych kompozycji ferrytowych o zoptymalizowanej mikrostrukturze. Przez zmianę proporcji jonów Mn, Zn, Ni czy Mg można precyzyjnie regulować przenikalność magnetyczną, gęstość strat w funkcji częstotliwości, temperaturę Curie oraz inne parametry. Kobalt bywa dodawany w niewielkich ilościach w celu poprawy stabilności temperaturowej i ograniczenia strat przy wysokich częstotliwościach. Badania często obejmują setki wariantów składu, z których wybierane są te spełniające najbardziej rygorystyczne wymagania aplikacyjne.

Coraz większe znaczenie mają również zaawansowane techniki charakterystyki materiałów, takie jak mikroskopia elektronowa, dyfrakcja rentgenowska, tomografia komputerowa czy spektroskopia Mössbauera. Pozwalają one na dogłębne zrozumienie zależności pomiędzy strukturą krystaliczną, defektami sieci, rozmieszczeniem porów a własnościami magnetycznymi. Dzięki temu można nie tylko poprawiać parametry istniejących materiałów, ale też tworzyć fundament do opracowywania zupełnie nowych klas ferrytów.

Nowe technologie produkcji i miniaturyzacja

Wraz z miniaturyzacją elektroniki rośnie zapotrzebowanie na niewielkie, ale bardzo wydajne elementy magnetyczne. Odpowiedzią na to są m.in. ferryty wielowarstwowe, tworzone metodami podobnymi do technologii płytek ceramicznych czy kondensatorów MLCC. Cienkie warstwy ferrytowe naprzemiennie z przewodzącymi ścieżkami pozwalają na tworzenie zintegrowanych cewek, filtrów i innych komponentów o bardzo małej objętości. Tego typu rozwiązania znajdują zastosowanie w smartfonach, urządzeniach IoT, modułach komunikacyjnych oraz miniaturowych przetwornicach napięcia.

Badane są także nowe metody formowania, jak druk 3D ceramiki ferrytowej, który może umożliwić w przyszłości szybkie prototypowanie skomplikowanych kształtów rdzeni i elementów magnetycznych. Choć obecnie technologia ta wciąż ma ograniczenia związane z rozdzielczością i właściwościami mechanicznymi wydruków, dynamiczny rozwój druku addytywnego w sektorze ceramicznym wskazuje, że ferryty także mogą skorzystać z tej rewolucji.

Ekologia, recykling i zrównoważony rozwój

Wraz z rosnącą świadomością ekologiczną coraz więcej uwagi poświęca się cyklowi życia materiałów ferrytowych. Pojawia się zapotrzebowanie na technologie odzysku ferrytów z wycofanych z eksploatacji urządzeń elektronicznych. Choć recykling ceramiki jest trudniejszy niż recykling metali, badania nad metodami rozdrabniania, ponownego przetwarzania proszków oraz wykorzystaniem surowców wtórnych w produkcji nowych elementów są intensywnie prowadzone.

Ferryt ma przy tym pewną przewagę nad magnesami z pierwiastków ziem rzadkich: nie opiera się na tak deficytowych i geopolitycznie wrażliwych surowcach. Podstawowe tlenki żelaza, manganu czy cynku są relatywnie szeroko dostępne i równomierniej rozłożone geograficznie. Z tego względu w wielu zastosowaniach, gdzie obecnie stosuje się drogie magnesy neodymowe, rozważa się zastępowanie ich ferrytami twardymi lub kompozytami, jeśli tylko parametry aplikacyjne na to pozwalają.

Dodatkowo, poprawa sprawności energetycznej urządzeń dzięki lepszym ferrytom pośrednio wpływa na obniżenie emisji gazów cieplarnianych. Mniej strat w transformatorach, mniejsze nagrzewanie zasilaczy, bardziej efektywne przetwornice – to wszystko w skali globalnej oznacza niższe zużycie energii elektrycznej. Materiał ferrytowy pełni więc istotną funkcję w realizacji celów zrównoważonego rozwoju w obszarze energetyki i elektroniki.

Interdyscyplinarność i przyszłe kierunki rozwoju

Rozwój ferrytów jest przykładem ścisłego powiązania nauki i przemysłu. Wymaga współpracy fizyków ciała stałego, chemików, inżynierów materiałowych, elektroników i specjalistów z zakresu inżynierii procesowej. Coraz częściej projektowanie ferrytów odbywa się równolegle z projektowaniem całych urządzeń elektronicznych – parametry rdzenia są dopasowywane do układu przetwornicy, a nie odwrotnie. Pozwala to osiągać rekordowe sprawności i minimalizować wymiary komponentów.

Przyszłe kierunki rozwoju obejmują m.in. ferryty pracujące przy częstotliwościach rzędu kilku megaherców z minimalnymi stratami, materiały o wysokiej stabilności w ekstremalnych temperaturach oraz inteligentne ferrytowe komponenty zintegrowane z czujnikami i układami monitorującymi stan pracy. Coraz więcej badań prowadzi się również nad ferrytami o właściwościach magneto-optycznych, mogących znaleźć zastosowanie w urządzeniach fotonicznych i czujnikach nowych generacji.

Wraz z postępującą elektryfikacją transportu, rozwojem sieci inteligentnych (smart grid) i eksplozją liczby podłączonych do sieci urządzeń, zapotrzebowanie na zaawansowane ferrytowe rdzenie i komponenty będzie rosło. To z kolei oznacza dalszą intensyfikację badań, rozwój nowych technologii produkcji oraz wzrost znaczenia ferrytów jako jednego z filarów nowoczesnej infrastruktury energetycznej i informacyjnej. Ceramika ferrytowa pozostaje zatem nie tylko ciekawym obiektem badań naukowych, lecz przede wszystkim kluczowym elementem gospodarki opartej na elektryczności, informacji i zaawansowanej technologii.