Włókno szklane jest jednym z najważniejszych i najbardziej wszechstronnych materiałów kompozytowych we współczesnym przemyśle. Łączy w sobie wysoką wytrzymałość mechaniczną, odporność chemiczną i niewielką masę, co sprawia, że stanowi atrakcyjną alternatywę dla metali oraz tradycyjnych tworzyw. Materiał ten powstaje w wyniku połączenia cienkich włókien szklanych z odpowiednią matrycą, najczęściej polimerową, dzięki czemu możliwe jest kształtowanie elementów o bardzo zróżnicowanej geometrii i właściwościach. Rozwój technologii wytwarzania kompozytów z włókna szklanego przyczynił się do powstania całych gałęzi przemysłu, a jego znaczenie gospodarcze rośnie wraz z potrzebą redukcji masy konstrukcji, oszczędności energii oraz poszukiwania materiałów trwałych i odpornych na korozję.

Charakterystyka i struktura włókna szklanego jako kompozytu

Włókno szklane jest materiałem kompozytowym, w którym kluczową rolę odgrywają dwie składowe: faza zbrojąca w postaci cienkich włókien szkła oraz faza osnowy, najczęściej polimerowej, pełniąca funkcję spoiwa. Dzięki temu połączeniu uzyskuje się materiał o synergicznych właściwościach – lekki, a zarazem wytrzymały, sztywny i odporny na działanie środowiska. Istotą kompozytu jest to, że żadna z jego składowych osobno nie posiada takiego zestawu cech, jakie ma materiał powstały z ich połączenia.

Do wytwarzania włókien używa się specjalnie przygotowanych mas szklanych, w których odpowiednio dobiera się skład tlenków, aby uzyskać właściwe parametry użytkowe. Najczęściej stosowanym rodzajem jest szkło typu E (electrical), charakteryzujące się dobrą izolacyjnością elektryczną i wysoką wytrzymałością mechaniczną. Istnieją również inne typy, takie jak szkło S o podwyższonej wytrzymałości, szkło C odporne na korozję chemiczną czy szkło AR wzmacniane pod kątem zastosowań w betonie zbrojonym włóknami.

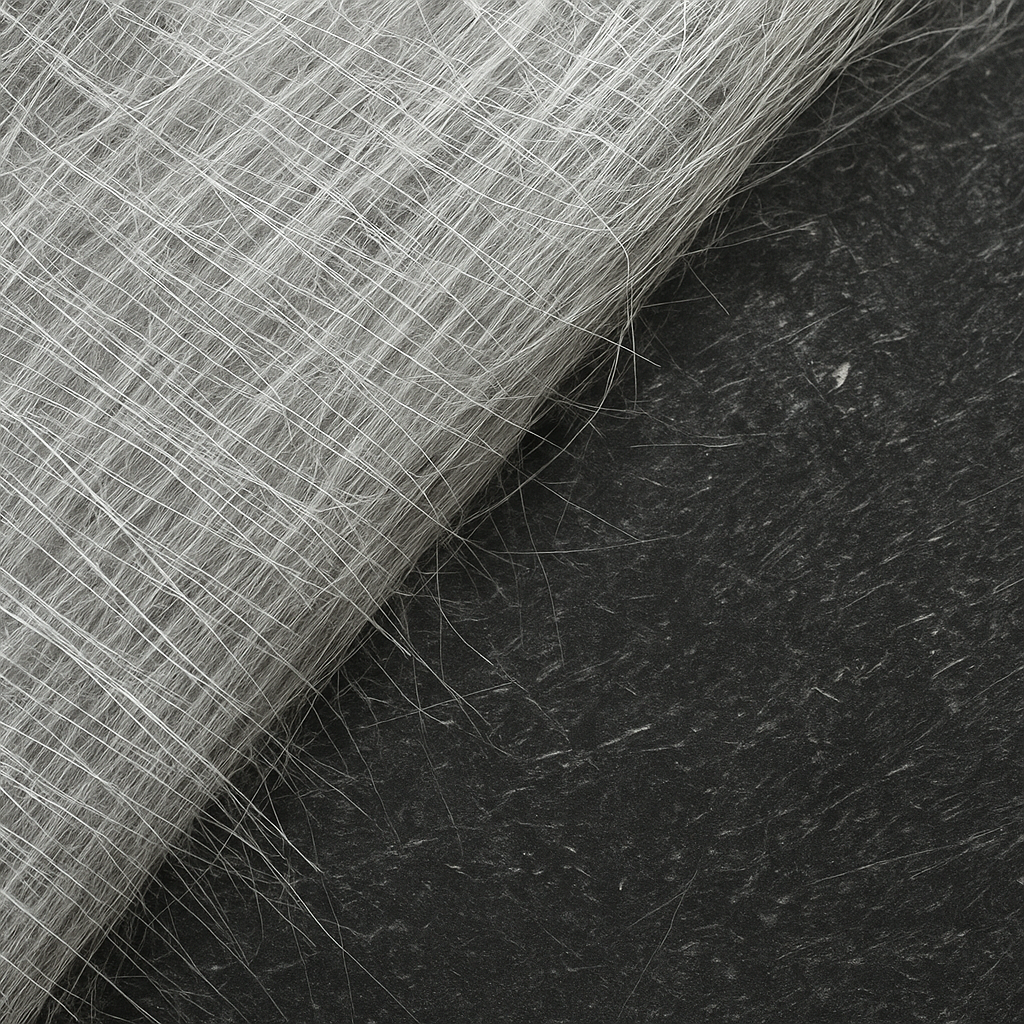

Włókna szklane są niezwykle cienkie – ich średnica mieści się zwykle w zakresie od kilku do kilkunastu mikrometrów. Tak mała średnica pozwala na uzyskanie wysokiej wytrzymałości na rozciąganie i ogranicza występowanie mikropęknięć wewnętrznych, które w przypadku grubych prętów szklanych łatwo prowadziłyby do zniszczenia. W praktyce włókna łączy się w przędze, tkaniny, maty, rovingi lub welony, które następnie zostają zaimpregnowane żywicą tworzącą matrycę kompozytu.

Matryca, najczęściej na bazie żywic poliestrowych, winyloestrowych, epoksydowych lub fenolowych, pełni w kompozycie kilka funkcji. Po pierwsze, przenosi obciążenia pomiędzy poszczególnymi włóknami, zapewniając im odpowiedni rozkład sił. Po drugie, stabilizuje ułożenie włókien i chroni je przed wpływem wilgoci oraz czynników chemicznych. Po trzecie, nadaje gotowemu elementowi wymagany kształt i zapewnia integralność strukturalną nawet przy uszkodzeniu części zbrojenia. Dobór osnowy decyduje o odporności termicznej, chemicznej i trwałości całego wyrobu.

Bardzo ważnym aspektem jest interfejs pomiędzy włóknem a matrycą. Aby siły mogły być skutecznie przenoszone, konieczne jest odpowiednie zespolenie powierzchni włókna z żywicą. W tym celu stosuje się specjalne środki adhezyjne, tak zwane sizery, nanoszone na włókna już w procesie ich wytwarzania. Skład sizera zależy od typu szkła, rodzaju żywicy oraz przewidzianych warunków eksploatacji, a jego zadaniem jest zwiększenie adhezji chemicznej i mechanicznej, poprawa zwilżalności oraz ochrona włókien przed uszkodzeniami podczas dalszej obróbki.

Kompozyty z włókna szklanego cechuje wysoki stosunek wytrzymałości do masy, co w praktyce oznacza, że elementy mogą być znacznie lżejsze niż ich odpowiedniki metalowe przy zachowaniu porównywalnej nośności. Oprócz tego odznaczają się dobrą odpornością na korozję, działanie wielu substancji chemicznych, promieniowanie UV oraz starzenie atmosferyczne. W zależności od układu włókien możliwe jest kształtowanie właściwości mechanicznych w określonych kierunkach – tkaniny jednokierunkowe wzmacniają element w osi ułożenia włókien, natomiast tkaniny wielokierunkowe lub maty umożliwiają bardziej izotropowe rozłożenie parametrów wytrzymałościowych.

Wadami włókna szklanego, w porównaniu z niektórymi innymi kompozytami (na przykład na bazie włókien węglowych), są nieco niższa sztywność oraz ograniczona odporność na temperaturę w bardzo wymagających warunkach. Mimo to, relacja kosztów do osiąganych parametrów sprawia, że jest ono jednym z najchętniej stosowanych materiałów kompozytowych na świecie i stanowi fundament rozwoju wielu branż.

Technologie produkcji włókna szklanego i elementów kompozytowych

Wytwarzanie włókna szklanego rozpoczyna się od przygotowania odpowiedniego surowca, którym jest mieszanka piasku kwarcowego, wapienia, dolomitu, glin, skalenia oraz różnego rodzaju dodatków modyfikujących właściwości szkła. Surowce te są dokładnie dozowane, mieszane i poddawane suszeniu, aby utrzymać kontrolę nad wilgotnością i składem chemicznym. Następnie mieszanka trafia do pieców topielnych, gdzie w temperaturach sięgających ponad 1400°C ulega stopieniu i homogenizacji.

Z roztopionej masy szklanej włókna formuje się w procesie rozwłókniania. Stosuje się do tego specjalne dysze zwane bushingami, wyposażone w setki lub tysiące mikroskopijnych otworów, przez które wypływa szkło. W chwili wypływu przyjmuje ono postać cienkich strumieni, które są następnie gwałtownie chłodzone i rozciągane mechanicznie. Prędkość wyciągania decyduje o średnicy powstających włókien – im większa szybkość, tym cieńsze włókna można uzyskać. Proces ten wymaga bardzo precyzyjnej kontroli temperatury, lepkości i prędkości, gdyż nawet niewielkie odchylenia mogą prowadzić do powstawania defektów strukturalnych.

Bezpośrednio po wytworzeniu włókna poddaje się je procesowi powlekania sizerem, czyli mieszaniną środków adhezyjnych, smarujących i antystatycznych. Dzięki temu włókna zyskują odpowiednie właściwości powierzchniowe, łatwiej ulegają impregnacji żywicą oraz są mniej podatne na uszkodzenia podczas zwijania, przewijania i dalszej obróbki. Następnie włókna są łączone w wiązki, nawijane na cewki lub formowane w postać różnych półproduktów: mat, tkanin, rovingów czy przędz.

Production of composite elements based on glass fiber obejmuje szereg metod, które dobiera się w zależności od kształtu wyrobu, wymagań mechanicznych, wielkości serii produkcyjnej oraz kosztów. Jedną z najprostszych technologii jest ręczne laminowanie, polegające na nakładaniu warstw zbrojenia na formę i ich przesączaniu żywicą przy użyciu wałków lub pędzli. Proces ten pozwala wykonywać elementy o skomplikowanej geometrii przy niewielkich nakładach inwestycyjnych, lecz jest pracochłonny i trudniej zapewnić w nim powtarzalność parametrów.

Bardziej zaawansowaną metodą jest infuzja próżniowa (vacuum infusion). W tym przypadku suchą warstwę zbrojenia układa się w formie, przykrywa folią próżniową i uszczelnia, a następnie pod wpływem podciśnienia wprowadza się żywicę, która przesiąka przez cały pakiet warstw. Pozwala to uzyskać laminaty o niskiej zawartości pęcherzyków powietrza i dobrze kontrolowanym stosunku włókien do żywicy. Infuzja próżniowa jest szeroko stosowana na przykład przy wytwarzaniu łopat turbin wiatrowych, kadłubów łodzi i dużych osłon konstrukcyjnych.

W produkcji seryjnej, zwłaszcza dla przemysłu motoryzacyjnego, AGD czy budowlanego, wykorzystuje się formowanie wtryskowe oraz metodę SMC/BMC (Sheet Molding Compound / Bulk Molding Compound). W technikach tych stosuje się masy kompozytowe zawierające krótkie włókna szklane zatopione w żywicy, które pod wpływem temperatury i nacisku w prasach lub wtryskarkach przybierają wymagany kształt. Dzięki temu można osiągnąć dużą wydajność produkcji i bardzo dobrą powtarzalność geometrii, co ma ogromne znaczenie przy wytwarzaniu tysięcy identycznych elementów.

Kolejną znaczącą techniką jest nawijanie filamentowe, stosowane do produkcji zbiorników ciśnieniowych, rur, przewodów czy elementów cylindrycznych. Włókna szklane bądź rovingi, przesycone żywicą, nawijane są pod określonym kątem na obracającym się trzpieniu albo rdzeniu. Po utwardzeniu żywicy uzyskuje się skorupę o precyzyjnie dobranym układzie zbrojenia, dopasowanym do przewidywanych kierunków obciążeń. Metoda ta pozwala tworzyć bardzo wytrzymałe elementy przy jednoczesnym ograniczeniu masy oraz zużycia materiału.

Szczególnym obszarem jest wykorzystanie włókna szklanego w technologiach termoformowania i wytłaczania, gdzie krótkie włókna dodawane są do termoplastów, takich jak polipropylen czy poliamid. W ten sposób powstają tworzywa wzmocnione włóknem szklanym, używane do produkcji profili, obudów, elementów konstrukcyjnych o podwyższonej sztywności. Umożliwia to połączenie zalet recyklingu tworzyw termoplastycznych z poprawą ich właściwości mechanicznych, co ma znaczenie dla zrównoważonego rozwoju oraz ograniczania zużycia surowców pierwotnych.

Na każdym etapie produkcji kompozytów z włókna szklanego kluczową rolę odgrywa kontrola jakości. Obejmuje ona zarówno badania surowców, monitoring parametrów topienia i rozwłókniania szkła, jak i testy mechaniczne gotowych laminatów. Wykorzystuje się między innymi badania wytrzymałości na rozciąganie, zginanie, ściskanie, udarność, a także metody nieniszczące, takie jak ultradźwięki, termografia czy radiografia przemysłowa. Dzięki temu możliwe jest wczesne wykrywanie wad, co ma ogromne znaczenie w zastosowaniach, gdzie bezpieczeństwo użytkowania jest priorytetem, na przykład w energetyce wiatrowej czy transporcie.

Zastosowania, branże przemysłu i znaczenie gospodarcze włókna szklanego

Wszechstronność właściwości włókna szklanego sprawiła, że kompozyty z jego udziałem przeniknęły niemal do każdej dziedziny nowoczesnej gospodarki. Jednym z najważniejszych obszarów jest energetyka wiatrowa. Łopaty turbin wiatrowych, często o długości kilkudziesięciu metrów, wykonywane są głównie z kompozytów szklano-epoksydowych lub szklano-winyloestrowych. Wysoka wytrzymałość przy niewielkiej masie pozwala utrzymać stabilność konstrukcji, ograniczyć obciążenia łożysk i wieży oraz zwiększyć efektywność konwersji energii wiatru w energię elektryczną. Rozwój sektora odnawialnych źródeł energii bezpośrednio przekłada się na rosnący popyt na wysokiej jakości włókno szklane.

Kolejnym kluczowym segmentem zastosowań jest przemysł transportowy – od motoryzacji po kolejnictwo i transport wodny. W samochodach kompozyty z włókna szklanego wykorzystuje się do produkcji zderzaków, elementów karoserii, obudów, desek rozdzielczych czy konstrukcji siedzeń. Redukcja masy pojazdu oznacza mniejsze zużycie paliwa i niższą emisję dwutlenku węgla, dlatego producenci coraz częściej zastępują stal lub czyste tworzywa lekkimi laminatami. W przemyśle kolejowym stosuje się je między innymi w panelach ściennych, sufitach, osłonach urządzeń technicznych i elementach wnętrz wagonów, co poprawia komfort podróżowania i ułatwia utrzymanie czystości.

W sektorze morskim kompozyty na bazie włókna szklanego odmieniły sposób budowy łodzi, jachtów i mniejszych jednostek pływających. Kadłuby z laminatu są odporne na korozję, stosunkowo łatwe w naprawie i konserwacji, a ich masa jest znacząco mniejsza niż tradycyjnych konstrukcji stalowych lub drewnianych. Dzięki temu możliwe jest osiąganie wyższych prędkości przy mniejszym zapotrzebowaniu na moc napędową oraz projektowanie jednostek o bardziej złożonych kształtach, poprawiających własności hydrodynamiczne.

Ogromne znaczenie mają kompozyty z włókna szklanego w budownictwie i infrastrukturze. Wykorzystuje się je do produkcji paneli elewacyjnych, świetlików, daszków, elementów fasad wentylowanych, a także różnego rodzaju osłon i konstrukcji pomocniczych. Rury z włókna szklanego, wytwarzane metodą nawijania filamentowego, znajdują zastosowanie w sieciach wodociągowych, kanalizacyjnych, systemach nawadniania i instalacjach przemysłowych. Wysoka odporność na korozję i gładkość wewnętrznej powierzchni sprawiają, że straty hydrauliczne są mniejsze, a żywotność instalacji znacznie dłuższa niż w przypadku klasycznych rur stalowych.

Szczególną kategorię stanowią zbrojenia z włókna szklanego stosowane w betonie. Pręty GFRP (Glass Fiber Reinforced Polymer) coraz częściej zastępują tradycyjne zbrojenie stalowe w obiektach narażonych na działanie środowiska agresywnego, na przykład w infrastrukturze drogowej, mostach, tunelach, konstrukcjach morskich czy obiektach przemysłu chemicznego. Zbrojenie kompozytowe nie koroduje, jest lekkie, a jednocześnie charakteryzuje się wysoką wytrzymałością na rozciąganie. Dzięki temu można ograniczyć koszty utrzymania obiektów oraz zwiększyć ich trwałość eksploatacyjną.

W obszarze elektroenergetyki włókno szklane odgrywa ważną rolę jako materiał izolacyjny i konstrukcyjny. Izolatory kompozytowe, osłony kabli, elementy przekładnikowe i wsporcze, a także obudowy urządzeń wysokiego napięcia wykorzystują jego właściwości dielektryczne i odporność na warunki atmosferyczne. W połączeniu z żywicami epoksydowymi tworzy ono laminaty odporne na przebicie elektryczne, o stabilnych parametrach w szerokim zakresie temperatur, co ma znaczenie dla niezawodności sieci przesyłowych i rozdzielczych.

Kompozyty szklane znajdują także zastosowanie w przemyśle lotniczym i kosmicznym, choć w tych sektorach częściej sięga się po droższe i lżejsze włókna węglowe. Włókno szklane jest natomiast ważnym komponentem w elementach pomocniczych, osłonach, poszyciach drugorzędnych, a także w strukturach naziemnych, takich jak radomy antenowe, kadłuby bezzałogowych statków powietrznych czy konstrukcje hangarów. Jego zaletą jest przeźroczystość dla wielu zakresów fal elektromagnetycznych, co umożliwia stosowanie go w obudowach anten i systemów komunikacyjnych.

Znaczący udział w rynku stanowi również sektor wyrobów konsumenckich i sportowych. Deski surfingowe, narty, kaski ochronne, rowery rekreacyjne, sprzęt do sportów wodnych, obudowy sprzętu elektronicznego czy elementy mebli ogrodowych często zawierają kompozyty z włókna szklanego. W tym obszarze liczy się nie tylko wytrzymałość i niska masa, ale także możliwość formowania estetycznych powierzchni, personalizacji kształtów oraz tworzenia niestandardowych rozwiązań wzorniczych.

Znaczenie gospodarcze włókna szklanego jest ogromne, ponieważ jego produkcja i przetwórstwo tworzą rozbudowany łańcuch wartości. Od wydobycia surowców mineralnych, poprzez zakłady topienia szkła, producentów półproduktów, wytwórców żywic, po liczne przedsiębiorstwa zajmujące się przetwarzaniem kompozytów na gotowe wyroby – każdy z tych etapów generuje miejsca pracy, przychody i inwestycje. Wiele krajów traktuje rozwój przemysłu kompozytowego jako jeden z priorytetów technologicznych, widząc w nim szansę na podniesienie konkurencyjności gospodarki, zwłaszcza w kontekście transformacji energetycznej i dążenia do neutralności klimatycznej.

Warto także podkreślić rosnącą rolę zagadnień związanych z recyklingiem i zrównoważonym rozwojem. Kompozyty z włókna szklanego są trwałe, lecz ich rozkład w środowisku jest bardzo powolny, co rodzi pytania o sposób postępowania z odpadami, zwłaszcza w przypadku tak dużych elementów jak łopaty turbin wiatrowych czy kadłuby łodzi. Prowadzone są intensywne prace badawcze nad odzyskiem włókien metodami termicznymi, mechanicznymi i chemicznymi, a także nad projektowaniem kompozytów łatwiejszych do rozmontowania po zakończeniu eksploatacji. Pojawiają się koncepcje wtórnego wykorzystania rozdrobnionych laminatów jako wypełniaczy w materiałach budowlanych lub tworzywach, co pozwala ograniczyć ilość odpadów kierowanych na składowiska.

Znaczenie ekonomiczne włókna szklanego wzmacnia fakt, że materiał ten jest relatywnie tani w porównaniu z innymi rodzajami zbrojeń kompozytowych, takimi jak włókno węglowe czy aramidowe. Dzięki temu jest on dostępny również dla mniejszych firm i sektorów o ograniczonych budżetach inwestycyjnych. Niski koszt w przeliczeniu na jednostkę wytrzymałości, dobra dostępność surowców, rozwinięte technologie przetwórstwa oraz możliwość szerokiego zastosowania powodują, że włókno szklane pozostanie jednym z filarów przemysłu materiałów kompozytowych przez wiele kolejnych dekad.

W kontekście rozwoju technologicznego szczególnie interesujące są kierunki badań nad hybrydowymi kompozytami, łączącymi włókno szklane z innymi rodzajami zbrojenia. Takie połączenia pozwalają tworzyć materiały o jeszcze korzystniejszym zestawie właściwości – na przykład wyższą sztywnością, lepszą odpornością na uderzenia czy poprawioną ogniotrwałością. Zastosowanie materiałów hybrydowych otwiera drogę do projektowania struktur zoptymalizowanych pod względem masy, trwałości i bezpieczeństwa użytkowania.

Włókno szklane, choć wydaje się materiałem dobrze już poznanym, wciąż jest obszarem intensywnych innowacji. Nowe receptury szkła, modyfikowane sizery, zaawansowane żywice, metody modelowania numerycznego oraz automatyzacja procesów wytwarzania przyczyniają się do ciągłej poprawy parametrów wyrobów. Wraz z rozwojem technologii cyfrowych i koncepcji przemysłu 4.0 również sektor kompozytów szklanych ulega transformacji – wdrażane są systemy monitoringu produkcji w czasie rzeczywistym, roboty do automatycznego układania włókien oraz inteligentne formy z wbudowanymi czujnikami.

W efekcie włókno szklane stało się nie tylko elementem konstrukcyjnym, lecz także ważnym czynnikiem kształtującym kierunki rozwoju licznych branż. Jego obecność w energetyce, budownictwie, transporcie, sporcie, przemyśle chemicznym i wielu innych sektorach wpływa na innowacyjność gospodarki, efektywność energetyczną oraz bezpieczeństwo użytkowania nowoczesnych technologii. Dalszy wzrost znaczenia tego materiału będzie powiązany zarówno z rozwojem technologicznym, jak i z umiejętnością integrowania rozwiązań materiałowych z wymaganiami środowiskowymi oraz społecznymi.

Na szczególną uwagę zasługują również obszary niszowe, w których włókno szklane łączy walory techniczne z funkcjami specjalnymi. Przykładem są materiały ognioodporne, w których dodatek włókien szklanych poprawia stabilność wymiarową w wysokich temperaturach i ogranicza rozprzestrzenianie się płomieni. W filtracji przemysłowej stosuje się włókniny z włókna szklanego jako medium o wysokiej odporności termicznej i chemicznej, zdolne do pracy w ekstremalnych warunkach procesowych. W sektorze medycznym i laboratoryjnym wykorzystywane są natomiast specjalne włókna i tkaniny szklane jako podłoża do badań, izolatory cieplne czy elementy wyposażenia aparatury.

Analizując całościowo rolę włókna szklanego jako kompozytu, można dostrzec, że jego znaczenie wykracza poza tradycyjne pojęcie materiału inżynierskiego. Jest ono narzędziem, które umożliwia projektantom, inżynierom i przedsiębiorcom tworzenie konstrukcji lżejszych, bardziej odpornych i efektywniejszych energetycznie. W połączeniu z rozwojem technik symulacyjnych, drukiem 3D i rosnącą presją na redukcję emisji oraz zużycia zasobów, kompozyty z włókna szklanego stanowią jeden z filarów nowoczesnej, zorientowanej na innowacje gospodarki, a ich potencjał wciąż nie został w pełni wykorzystany.