Produkcja aluminium od dekad należy do strategicznych filarów światowego przemysłu, wpływając na rozwój motoryzacji, lotnictwa, energetyki, budownictwa oraz sektora opakowań. Metal ten, łączący niewielką masę, wysoką odporność na korozję i znakomitą przewodność cieplną oraz elektryczną, stał się kluczowym tworzywem dla transformacji energetycznej i rozwoju zielonych technologii. Największe zakłady produkcji aluminium to dziś zaawansowane technologicznie kompleksy, które łączą w sobie pełny łańcuch wartości: od elektrolizy aluminium pierwotnego, poprzez odlewanie i walcownie, aż po wysokojakościowe stopy dostarczane do najbardziej wymagających branż. Jednocześnie huty te są jednymi z najbardziej energochłonnych instalacji przemysłowych na świecie, dlatego ich lokalizacja, dostęp do taniej energii i możliwość redukcji emisji CO₂ stały się kluczowe w konkurencji międzynarodowej.

Znaczenie największych zakładów produkcji aluminium w gospodarce światowej

Aluminium jest drugim, po stali, najczęściej używanym metalem konstrukcyjnym na świecie. Według danych branżowych globalna produkcja aluminium pierwotnego (primary aluminium) w ostatnich latach przekraczała 67–70 mln ton rocznie, z czego około 58–60% powstaje w Chinach. Do tego dochodzi rosnąca ilość aluminium wtórnego (z recyklingu), która szacowana jest na ponad 30 mln ton rocznie. Największe zakłady produkcji aluminium mają kluczowy wpływ na:

- Bezpieczeństwo surowcowe dużych gospodarek przemysłowych, szczególnie Chin, Indii, Rosji i krajów Zatoki Perskiej.

- Rozwój nowoczesnego przemysłu motoryzacyjnego, w tym pojazdów elektrycznych, w których udział aluminium w masie pojazdu systematycznie rośnie.

- Inwestycje w infrastrukturę: aluminiowe konstrukcje mostów, fasady budynków, systemy okienne oraz elementy infrastruktury energetycznej.

- Produkcję kabli i przewodów dla energetyki – aluminium stopniowo zastępuje miedź w wielu zastosowaniach dystrybucyjnych ze względu na niższą masę i niższy koszt.

- Rynek opakowań: puszki napojowe, folie, opakowania farmaceutyczne i spożywcze, w których aluminium łączy barierowość z podatnością na recykling.

Według analiz międzynarodowych stowarzyszeń aluminiowych, popyt na aluminium ma rosnąć w skali świata o około 2–3% rocznie w średnim terminie, przy czym najszybsze tempo wzrostu notuje się w sektorze transportu, energii odnawialnej (ramy i stelaże paneli fotowoltaicznych, komponenty turbin wiatrowych) oraz w budownictwie infrastrukturalnym. Takie trendy wymuszają rozbudowę i modernizację największych hut oraz intensywne inwestycje w efektywność energetyczną i redukcję emisji gazów cieplarnianych.

Fundamentem każdego dużego kompleksu produkcji aluminium jest dostęp do energii elektrycznej na ogromną skalę. Wytop jednej tony aluminium pierwotnego, metodą elektrolizy Hall-Héroulta, wymaga 13–15 MWh energii, przy czym część nowoczesnych instalacji osiąga już poziom poniżej 13 MWh/t dzięki optymalizacji procesów. Z tego względu większość najbardziej znaczących hut ulokowana jest w regionach posiadających:

- obfite zasoby hydroenergetyczne (Kanada, Norwegia, Islandia, Brazylia),

- dostęp do taniego gazu ziemnego (Rosja, Katar, Zjednoczone Emiraty Arabskie),

- lub znaczną nadwyżkę energii elektrycznej w systemie, często z OZE.

Rozmieszczenie geograficzne największych zakładów produkcji aluminium bezpośrednio odzwierciedla te uwarunkowania energetyczne. Duże huty zlokalizowane są albo blisko złóż boksytów (Indonezja, Australia, część Afryki), albo w krajach, które mogą zaoferować niskokosztowe i stabilne źródła mocy. To powoduje, że przemysł aluminiowy ma istotny wpływ zarówno na politykę energetyczną, jak i na strukturę bilansów handlowych wielu państw.

Największe światowe ośrodki produkcji aluminium – główne regiony i zakłady

Światowa mapa największych zakładów produkcji aluminium zdominowana jest przez kilka kluczowych regionów: Chiny, Zatokę Perską, Rosję, Amerykę Północną oraz wybrane kraje Europy i Azji Południowej. Każdy z tych obszarów posiada własną specyfikę – od modelu własności i regulacji środowiskowych, po strukturę zużycia energii i orientację eksportową.

Chiny – globalny lider o rosnącej presji środowiskowej

Chiny odpowiadają za ponad połowę globalnej produkcji aluminium pierwotnego. W kraju działa kilkadziesiąt bardzo dużych kompleksów hutniczych, w większości powiązanych z własną bazą energetyczną oraz zapleczem boksytowo-aluminiowym. Do największych producentów należą między innymi: China Hongqiao Group, Chalco (Aluminum Corporation of China), Xinfa Group oraz kilka regionalnych kombinantów metalurgicznych.

China Hongqiao Group w ostatnich latach była uznawana za największego pojedynczego producenta aluminium na świecie. Jej roczne moce produkcyjne szacuje się na ponad 6 mln ton aluminium pierwotnego, a całkowite moce koncernu (uwzględniające modernizacje i projekty w toku) są jeszcze wyższe. Spółka rozwinęła szereg dużych zakładów w prowincjach Shandong i Yunnan, łącząc je z własnymi elektrowniami węglowymi i – coraz częściej – hydroenergetycznymi, co ma zmniejszyć ślad węglowy produkcji.

Chalco, kontrolowane przez państwo, jest kolejnym kluczowym graczem. Posiada liczne zakłady elektrolizy, w tym wielkie kompleksy w prowincjach Guangxi, Guizhou i Henan. Łączna wielkość produkcji Chalco sięga kilku milionów ton rocznie, a spółka inwestuje intensywnie w rozwój produkcji wysokomarżowych stopów oraz w recykling złomu aluminiowego. W ostatnich latach część mocy węglowych przenoszona jest do regionów o niższym zużyciu energii w systemie, a w Yunnan rozwija się produkcję opartą na energii wodnej.

Model chiński opiera się na integracji całego łańcucha – od kopalń boksytów, przez rafinerie tlenku glinu, aż po huty aluminium i walcownie. Dzięki temu Chiny zbudowały ogromną przewagę kosztową, choć wiąże się ona z istotnym obciążeniem środowiskowym. W odpowiedzi na rosnącą presję krajową i międzynarodową wprowadzono limity mocy produkcyjnych w regionach o wysokim zanieczyszczeniu powietrza oraz zachęty do przenoszenia zakładów w miejsca z lepszym bilansem energetycznym. Stopniowo rośnie też udział aluminium wtórnego, którego wytop zużywa jedynie ok. 5–10% energii potrzebnej do produkcji pierwotnej.

Region Zatoki Perskiej – tania energia i eksportowe giganty

Kraje Zatoki Perskiej, korzystające z taniego gazu ziemnego oraz rosnących inwestycji w OZE, stały się jednym z kluczowych centrów produkcji aluminium na świecie. Zjednoczone Emiraty Arabskie, Katar, Bahrajn, Arabia Saudyjska oraz Oman zbudowały nowoczesne huty o dużej skali, ukierunkowane w znacznym stopniu na eksport półproduktów i gotowych wyrobów.

Jednym z najbardziej znanych kompleksów jest Dubal/EMAL, działający dziś pod marką Emirates Global Aluminium (EGA). Całkowite moce produkcyjne EGA przekraczają 2,5 mln ton aluminium pierwotnego rocznie, co czyni tę grupę jednym z największych producentów pojedynczego kraju poza Chinami. Zakłady w Jebel Ali i Al Taweelah zostały zaprojektowane z myślą o wysokiej efektywności energetycznej, a w ostatnich latach intensywnie rozwija się tam produkcja stopów specjalistycznych dla przemysłu motoryzacyjnego oraz lotniczego.

Kolejnym znaczącym ośrodkiem jest Ma’aden Aluminium w Arabii Saudyjskiej, będący częścią większego kompleksu przemysłu górniczego. Obejmuje on kopalnie boksytów, rafinerię tlenku glinu oraz hutę w Ras Al Khair, z mocami sięgającymi ok. 0,7–0,8 mln ton rocznie. Dzięki dostępowi do taniej energii gazowej, projekt ten z założenia miał konkurować kosztowo z chińskimi i rosyjskimi producentami, a równocześnie wpisuje się w strategię dywersyfikacji gospodarki Saudów, ograniczając jej zależność od ropy naftowej.

W Bahrajnie działa Aluminium Bahrain (Alba), jedna z najdłużej funkcjonujących i największych pojedynczych hut na świecie. Po ostatnich rozbudowach jej moce przekraczają 1,5 mln ton aluminium rocznie. Alba jest kluczowym eksporterem na rynki Europy, Azji i Ameryki Północnej, dostarczając szeroki zakres produktów od wlewków, przez walcówki, po stopy o wysokiej wytrzymałości.

Rosja – zintegrowane kompleksy surowcowo-energetyczne

Rosja, dzięki bogatym złożom boksytów (w kraju i za granicą) oraz obfitym zasobom energetycznym, jest jednym z największych producentów aluminium na świecie. Głównym graczem jest tu Rusal (United Company Rusal), kontrolujący większość rosyjskich mocy wytwórczych oraz znaczące aktywa w innych krajach.

Największe rosyjskie huty aluminium zlokalizowane są przede wszystkim na Syberii, gdzie dostępna jest tania energia hydroelektryczna. Do kluczowych zakładów należą między innymi: Bratsk Aluminium Smelter, Krasnoyarsk Aluminium Smelter i Sayanogorsk Aluminium Smelter. Każda z tych hut posiada moce rzędu setek tysięcy, a w niektórych przypadkach ponad miliona ton rocznie. Integracja z siecią elektrowni wodnych nad Angarą i Jenisejem pozwala uzyskać stosunkowo niski koszt jednostkowy energii oraz ograniczyć emisyjność w porównaniu z klasyczną energetyką węglową.

Rosyjskie huty tradycyjnie ukierunkowane są na eksport, w szczególności do Europy, Turcji, krajów Azji oraz na rynki wschodzące. Sytuacja geopolityczna ostatnich lat poważnie wpłynęła jednak na kierunki sprzedaży oraz na dostęp do finansowania i technologii. W odpowiedzi na sankcje część produkcji przekierowywana jest do krajów azjatyckich, a koncern intensyfikuje współpracę z odbiorcami w Chinach i Indiach. Jednocześnie rośnie nacisk na modernizację instalacji, ograniczanie emisji fluorowęglowodorów oraz na zwiększanie udziału aluminium wtórnego w miksie produkcyjnym.

Ameryka Północna i Europa – nacisk na efektywność, recykling i jakość

Ameryka Północna, z Kanadą i USA na czele, należy do światowej czołówki w produkcji aluminium, choć jej udział w produkcji pierwotnej jest niższy niż w przeszłości. Głównymi graczami są tu Alcoa, Rio Tinto (w segmencie aluminium) oraz kilka mniejszych i wyspecjalizowanych firm. Kluczowe ośrodki zlokalizowane są w Kanadzie, szczególnie w Quebecu i Kolumbii Brytyjskiej, gdzie wykorzystuje się szeroko dostępny potencjał hydroenergetyczny.

Kanadyjskie huty, takie jak Alma, Alouette, Kitimat czy AP60 w Saguenay, słyną z jednych z najniższych wskaźników emisji CO₂ na tonę aluminium pierwotnego dzięki pełnemu zasilaniu z energetyki wodnej. To czyni je konkurencyjnymi na rynku tzw. zielonego aluminium, poszukiwanego przez koncerny motoryzacyjne i producentów dóbr konsumpcyjnych, którzy muszą realizować ambitne cele klimatyczne. Wielu producentów zawiera długoterminowe kontrakty na dostawy aluminium o niskim śladzie węglowym z Kanady i Norwegii, płacąc wyższą premię w stosunku do standardowego surowca.

W Stanach Zjednoczonych część mocy wytwórczych została w ostatnich dekadach wyłączona ze względów kosztowych, ale przemysł aluminium wciąż odgrywa znaczącą rolę. Amerykańskie zakłady koncentrują się w coraz większym stopniu na recyklingu złomu, wysoko przetworzonych stopach i zaawansowanych technologiach odlewniczych. Rozwój przemysłu samochodowego, lotniczego i kosmicznego, a także sektor obronny, stymulują zapotrzebowanie na wysokojakościowe stopy aluminium, często w połączeniu z innymi metalami lekkimi.

Europa, mimo relatywnie wysokich cen energii, wciąż dysponuje znaczącymi mocami produkcji aluminium – choć struktura ta ulega istotnym zmianom. Największe zakłady działają w Norwegii (Hydro Aluminium – huty w Sunndal, Karmøy, Årdal), na Islandii (Alcoa Fjardaál, Rio Tinto ISAL, Norðurál), w Hiszpanii, na Słowacji, w Czarnogórze oraz w Europie Środkowo-Wschodniej. Część hut w Unii Europejskiej ograniczyła lub czasowo zawiesiła produkcję ze względu na gwałtowny wzrost cen energii elektrycznej w latach 2021–2023, co podkreśliło wrażliwość sektora na warunki rynkowe.

W europejskim modelu rozwoju aluminium kluczową rolę odgrywa recykling. W wielu krajach UE ponad połowa aluminium zużywanego przez przemysł pochodzi z przerobu złomu, co znacząco ogranicza energochłonność i emisyjność łańcucha dostaw. Duże zakłady wtórnego przetopu i walcownie, a także centra sortowania i przetwarzania puszek, stanowią rosnący segment sektora, wspieranego przez systemy depozytowe i regulacje dotyczące gospodarki obiegu zamkniętego.

Azja Południowa i Pacyfik – rosnące potęgi aluminiowe

Indie, Australia i Indonezja stopniowo wzmacniają swoją pozycję na światowej mapie aluminium. Indie, posiadające znaczące złoża boksytów oraz rozwijający się rynek wewnętrzny, inwestują w nowe moce wytwórcze. Największe krajowe koncerny, takie jak Hindalco Industries (część Aditya Birla Group) czy National Aluminium Company (NALCO), łączą kopalnie, rafinerie i huty w zintegrowane łańcuchy produkcyjne.

Australia, tradycyjnie ważny dostawca boksytów i tlenku glinu, rozwija również segment produkcji aluminium pierwotnego. Kilka dużych hut operuje w pobliżu wybrzeży, korzystając z dostępu do węgla, gazu oraz rozwijającej się infrastruktury OZE. Indonezja, posiadająca rozległe zasoby boksytów, prowadzi politykę zwiększania lokalnego przetwórstwa surowców, co skutkuje uruchamianiem nowych rafinerii i planów budowy dużych hut, zwłaszcza w rejonach o łatwym dostępie do energii i portów morskich.

Technologie, energetyka i wyzwania środowiskowe w największych hutach aluminium

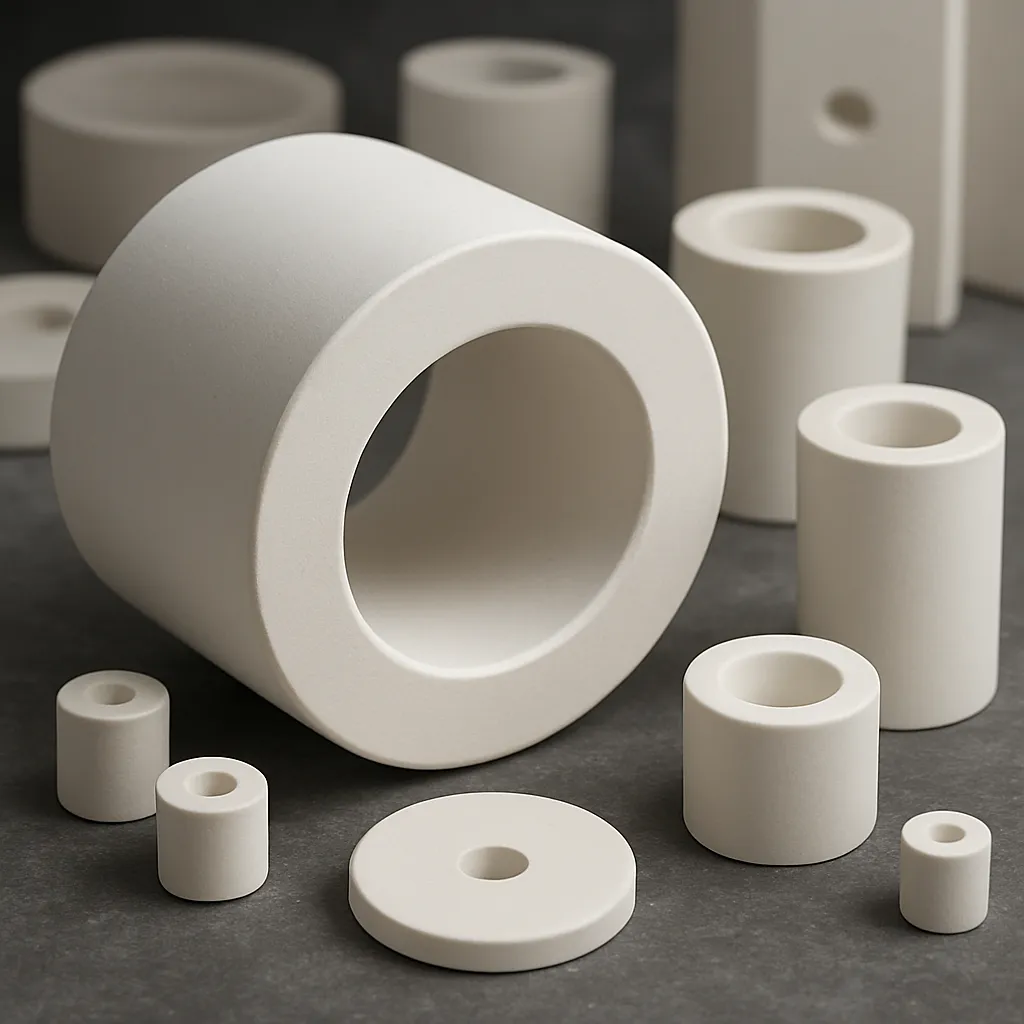

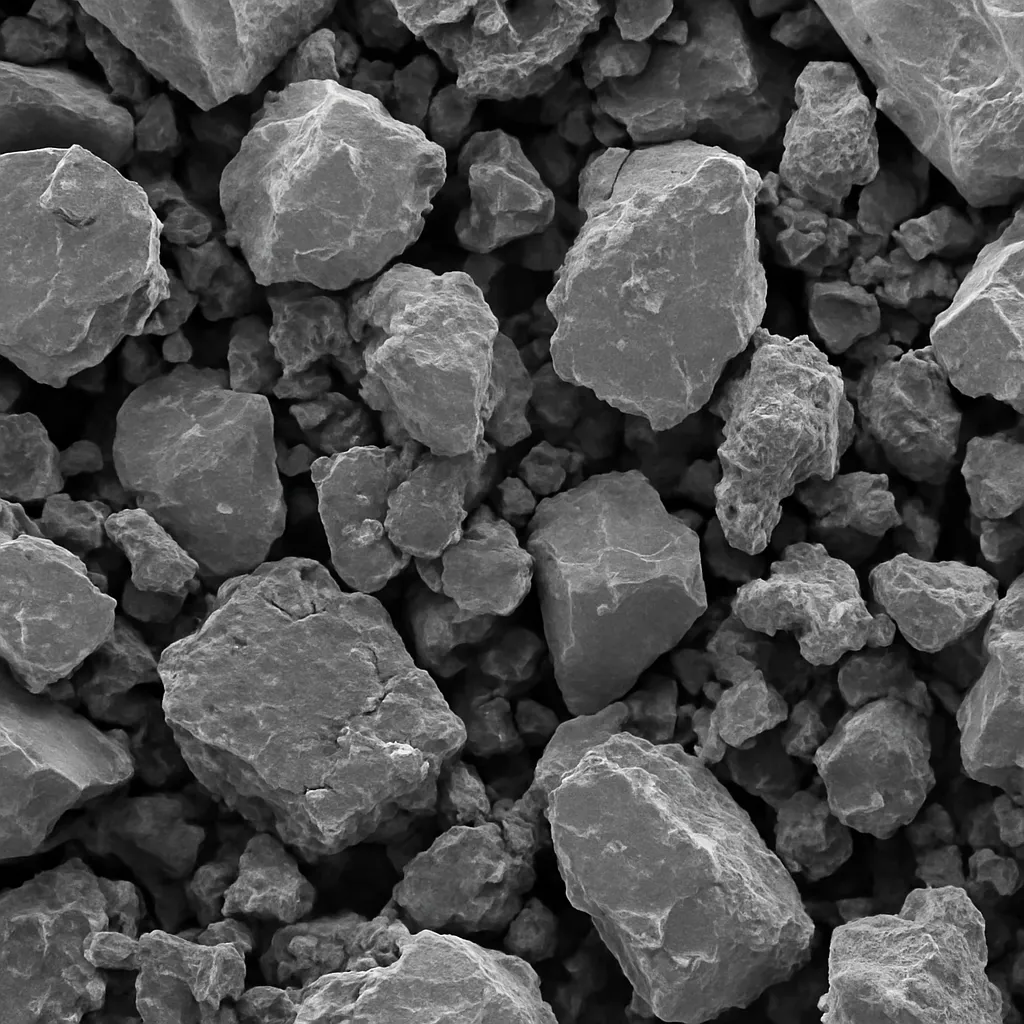

Produkcja aluminium pierwotnego opiera się na elektrolizie tlenku glinu rozpuszczonego w kriolicie. Kluczowym wyzwaniem jest redukcja zużycia energii oraz ograniczanie emisji, zarówno dwutlenku węgla, jak i związków fluoru. Największe zakłady na świecie inwestują w modernizacje elektrolizerów, systemy oczyszczania gazów, automatyzację oraz cyfryzację procesów, aby poprawić wydajność i spełnić coraz ostrzejsze normy środowiskowe.

Postęp technologiczny i automatyzacja procesów

Nowoczesne huty aluminium opierają się na zaawansowanych technologicznie liniach elektrolizy z wykorzystaniem komór o wysokim natężeniu prądu, często przekraczającym 400 kA. Pozwala to zwiększyć wydajność na jednostkę powierzchni i obniżyć koszt inwestycyjny na tonę mocy produkcyjnej. W wielu zakładach wdrażane są rozwiązania z zakresu Przemysłu 4.0, obejmujące:

- systemy monitoringu online parametrów elektrolizy, temperatury kąpieli, poziomu aluminium ciekłego i zużycia anody,

- zaawansowane algorytmy sterowania, które minimalizują wahania procesowe i poprawiają stabilność komór,

- automatyczne systemy dozowania tlenku glinu i dodatków,

- robotyzację operacji obsługowych, takich jak rozbijanie skorupy kąpieli, wybieranie aluminium czy wymiana anod.

Wysoki poziom automatyzacji pomaga nie tylko obniżyć koszty pracy, ale również zwiększyć bezpieczeństwo i ograniczyć ryzyko wypadków. Jednocześnie umożliwia dokładne śledzenie śladu węglowego każdej partii produkcji, co jest coraz ważniejsze dla klientów końcowych, szczególnie w branżach wymagających raportowania emisji w całym łańcuchu dostaw.

Energia – kluczowy czynnik konkurencyjności

Koszt energii elektrycznej stanowi 30–40% całkowitych kosztów wytopu aluminium pierwotnego. Z tego względu największe zakłady na świecie od lat poszukują długoterminowych, stabilnych kontraktów energetycznych, połączonych często z inwestycjami we własne moce wytwórcze. Spotykane modele obejmują:

- bezpośrednie powiązanie hut z elektrowniami wodnymi (Kanada, Norwegia, Rosja),

- umowy z operatorami elektrowni gazowych lub węglowych, w których huta jest głównym odbiorcą (część Chin, kraje Zatoki Perskiej),

- rozwijanie własnych farm fotowoltaicznych i wiatrowych, zintegrowanych z magazynami energii, aby stabilizować obciążenie sieci,

- długoterminowe kontrakty PPA (Power Purchase Agreements) na zakup energii z OZE od niezależnych producentów.

W ostatnich latach pojawiły się też projekty wykorzystujące energię geotermalną (Islandia) lub łączące produkcję aluminium z planowanymi elektrowniami jądrowymi. Cel jest wspólny: zminimalizowanie ryzyka cenowego oraz obniżenie emisji na tonę metalu, co ma bezpośrednie przełożenie na atrakcyjność produktu na rynkach, gdzie wprowadzane są cła węglowe i regulacje klimatyczne.

Redukcja emisji i zielone aluminium

Presja regulacyjna i społeczna skłania największych producentów do inwestycji w technologie niskoemisyjne. Obok zwiększania udziału recyklingu, szczególne znaczenie mają:

- modernizacja linii elektrolizy w kierunku niższego zużycia energii na tonę aluminium,

- redukcja emisji PFC (perfluorowęglowodorów) poprzez precyzyjne sterowanie procesem i ograniczanie zjawiska tzw. anode effect,

- instalacja zaawansowanych systemów filtracji gazów i wychwytu fluoru,

- badania nad anodami bezwęglowymi, które zamiast CO₂ emitowałyby tlen (projekty pilotażowe m.in. w Kanadzie).

Pojęcie „zielone aluminium” odnosi się najczęściej do metalu wyprodukowanego przy wykorzystaniu źródeł energii o niskiej emisyjności, przede wszystkim hydroenergetyki i OZE, oraz przy ograniczonych emisjach w całym cyklu. Producenci z Kanady, Norwegii, Islandii czy niektórych krajów Zatoki Perskiej oferują już wyroby z certyfikatem niskiego śladu węglowego, co pozwala im uzyskać premię cenową. Duże koncerny motoryzacyjne i producenci elektroniki użytkowej coraz częściej uwzględniają te parametry w swoich kryteriach zakupowych.

Istotną częścią transformacji jest również szybki rozwój recyklingu aluminium. Ponieważ ponowne przetopienie złomu wymaga zaledwie ułamka energii potrzebnej do produkcji pierwotnej, wiele krajów i korporacji koncentruje się na domykaniu obiegu materiałowego. Dotyczy to zwłaszcza puszek napojowych, profili budowlanych oraz części samochodowych. Powstają wyspecjalizowane odlewnie wtórne i walcownie, które w niektórych regionach zaczynają przewyższać znaczeniem klasyczne huty pierwotne.

Wpływ regulacji i polityk klimatycznych na rozmieszczenie produkcji

Rosnące znaczenie polityk klimatycznych, w tym mechanizmów cenowych dla emisji CO₂, wpływa na konkurencyjność poszczególnych regionów. W Unii Europejskiej system EU ETS, a także planowane cła węglowe (CBAM) w imporcie, zmuszają producentów aluminium do inwestowania w niskoemisyjne technologie i recykling. W praktyce oznacza to, że zakłady oparte na wysokoemisyjnych źródłach energii tracą przewagę kosztową, gdy do ich ceny doliczony zostaje koszt emisji.

W krajach o luźniejszych regulacjach środowiskowych produkcja pierwotna może pozostać tańsza w krótkim okresie, lecz rosnące wymagania klientów globalnych – zwłaszcza dużych korporacji działających w wielu jurysdykcjach – ograniczają możliwość długoterminowego bazowania na wysokoemisyjnych modelach. W efekcie obserwuje się tendencję do relokacji nowych inwestycji w kierunku regionów dysponujących czystą energią i stabilnym otoczeniem regulacyjnym, nawet jeśli koszty pracy są tam wyższe.

Z punktu widzenia państw, obecność dużej huty aluminium niesie zarówno korzyści, jak i wyzwania. Z jednej strony zapewnia tysiące miejsc pracy, wpływy podatkowe i możliwość rozwoju przemysłów przetwórczych. Z drugiej, wiąże się z ogromnym zapotrzebowaniem na energię i wodę, emisjami i koniecznością zagospodarowania odpadów, takich jak szlam czerwony z rafinerii tlenku glinu czy zużyte anody. Dlatego coraz częściej duże projekty hutnicze powstają w ramach szerzej zakrojonych programów przemysłowo-energetycznych, obejmujących kompleksowe planowanie infrastruktury, logistyki oraz systemów ochrony środowiska.

Perspektywy rozwoju i strategiczne znaczenie największych zakładów

Prognozy długoterminowe wskazują, że zapotrzebowanie na aluminium będzie nadal rosło, szczególnie w związku z transformacją energetyczną i rozwojem elektromobilności. Ramy paneli fotowoltaicznych, przewody, konstrukcje turbin wiatrowych, lekkie nadwozia samochodów elektrycznych czy magazyny energii w formie baterii – wszystkie te segmenty intensyfikują użycie aluminium i jego stopów. To oznacza, że największe zakłady produkcji aluminium pozostaną jednym z centralnych elementów globalnej infrastruktury przemysłowej.

Jednocześnie rośnie znaczenie stabilności politycznej, bezpieczeństwa energetycznego i dostępu do nowoczesnych technologii. Zakłady oparte na przestarzałych liniach produkcyjnych, z wysoką emisyjnością i brakiem dostępu do taniej, niskoemisyjnej energii, mogą z czasem tracić rynek na rzecz bardziej zaawansowanych konkurentów. Państwa oraz koncerny przemysłowe, które potrafią połączyć dostęp do surowców, czystej energii i kapitału inwestycyjnego, zyskają pozycję liderów w nowej, dekarbonizującej się gospodarce.

Równolegle widać wyraźną specjalizację poszczególnych regionów: część krajów koncentruje się na wytopie pierwotnym, bazując na niskoemisyjnej energii i obfitych zasobach surowcowych, inne rozwijają przede wszystkim recykling i produkcję wysoko przetworzonych wyrobów, wykorzystując zaawansowane know-how inżynieryjne i infrastrukturę badawczo-rozwojową. Wspólnym mianownikiem pozostaje fakt, że bez dużych, zintegrowanych zakładów produkcji aluminium trudno wyobrazić sobie rozwój nowoczesnego, zrównoważonego przemysłu oraz realizację ambitnych planów transformacji energetycznej w skali globalnej.