Globalny przemysł farmaceutyczny od dekad przechodzi intensywną fazę koncentracji produkcji w wyspecjalizowanych kompleksach przemysłowych. Największe fabryki farmaceutyczne na świecie to już nie tylko linie tabletkowania czy rozlewu leków, lecz złożone, zautomatyzowane ekosystemy obejmujące wytwarzanie substancji czynnych, formulację gotowych produktów, rozwinięte zaplecze logistyczne, a coraz częściej także działy badań i rozwoju (R&D). Ich skala, stopień zaawansowania technologicznego oraz rygor norm jakościowych sprawiają, że stają się one jednym z kluczowych elementów globalnego bezpieczeństwa zdrowotnego i łańcuchów dostaw leków.

Globalna mapa największych fabryk farmaceutycznych

Największe fabryki farmaceutyczne koncentrują się w kilku głównych regionach: Ameryce Północnej (głównie USA), Europie (Niemcy, Szwajcaria, Francja, Irlandia, Belgia), oraz Azji, gdzie dominują Chiny i Indie. Istotną rolę odgrywają także Korea Południowa, Japonia i Singapur, pełniące funkcję zaawansowanych hubów technologicznych. Według danych IQVIA, Evaluate Pharma i raportów branżowych wartość globalnego rynku farmaceutycznego przekroczyła w 2023 r. poziom ok. 1,5 bln USD, z prognozą wzrostu do ok. 1,9 bln USD do 2027 r. Znaczna część tego wolumenu jest obsługiwana przez stosunkowo niewielką liczbę ogromnych zakładów, zdolnych do wytwarzania miliardów dawek rocznie.

W Europie do największych kompleksów produkcyjnych należą zakłady Pfizer, Novartis, Roche, Sanofi, Bayer, GSK oraz Boehringer Ingelheim. Przykładowo, rozbudowane zakłady Pfizer w Puurs (Belgia) stały się jedną z kluczowych fabryk na świecie w czasie pandemii COVID‑19, osiągając moce produkcyjne liczonych w setkach milionów dawek szczepionek rocznie. Podobnie ogromny kompleks Roche w Bazylei i okolicach łączy funkcje produkcji, kontroli jakości oraz wysokospecjalistycznych laboratoriów biologicznych.

W Ameryce Północnej wyróżniają się zakłady koncernów takich jak Johnson & Johnson, Merck & Co. (MSD), Pfizer, Eli Lilly, AbbVie czy Amgen. Obiekty te specjalizują się zarówno w produkcji klasycznych leków małocząsteczkowych, jak i nowoczesnych leków biologicznych, w tym przeciwciał monoklonalnych, terapii onkologicznych oraz leków immunologicznych. Przykładowo, zakłady Lilly w USA i Europie zostały w ostatnich latach znacznie rozbudowane z uwagi na rosnące zapotrzebowanie na leki przeciwcukrzycowe i stosowane w terapii otyłości (GLP‑1), których sprzedaż liczona jest już w dziesiątkach miliardów dolarów rocznie.

Azja z kolei stała się centrum produkcji substancji czynnych (API – Active Pharmaceutical Ingredients) oraz leków generycznych. Indie odpowiadają obecnie za około 20% globalnej produkcji generyków w ujęciu ilościowym oraz za ponad 60% globalnej podaży szczepionek pod względem liczby dawek, głównie dzięki takim gigantom jak Serum Institute of India. Chiny, według dostępnych szacunków OECD i raportów branżowych, wytwarzają znaczną część substancji czynnych stosowanych globalnie w lekach kardiologicznych, onkologicznych, przeciwzakaźnych i wielu innych, a także rozwijają ogromne moce w obszarze leków biologicznych.

Profile i przykłady największych kompleksów produkcyjnych

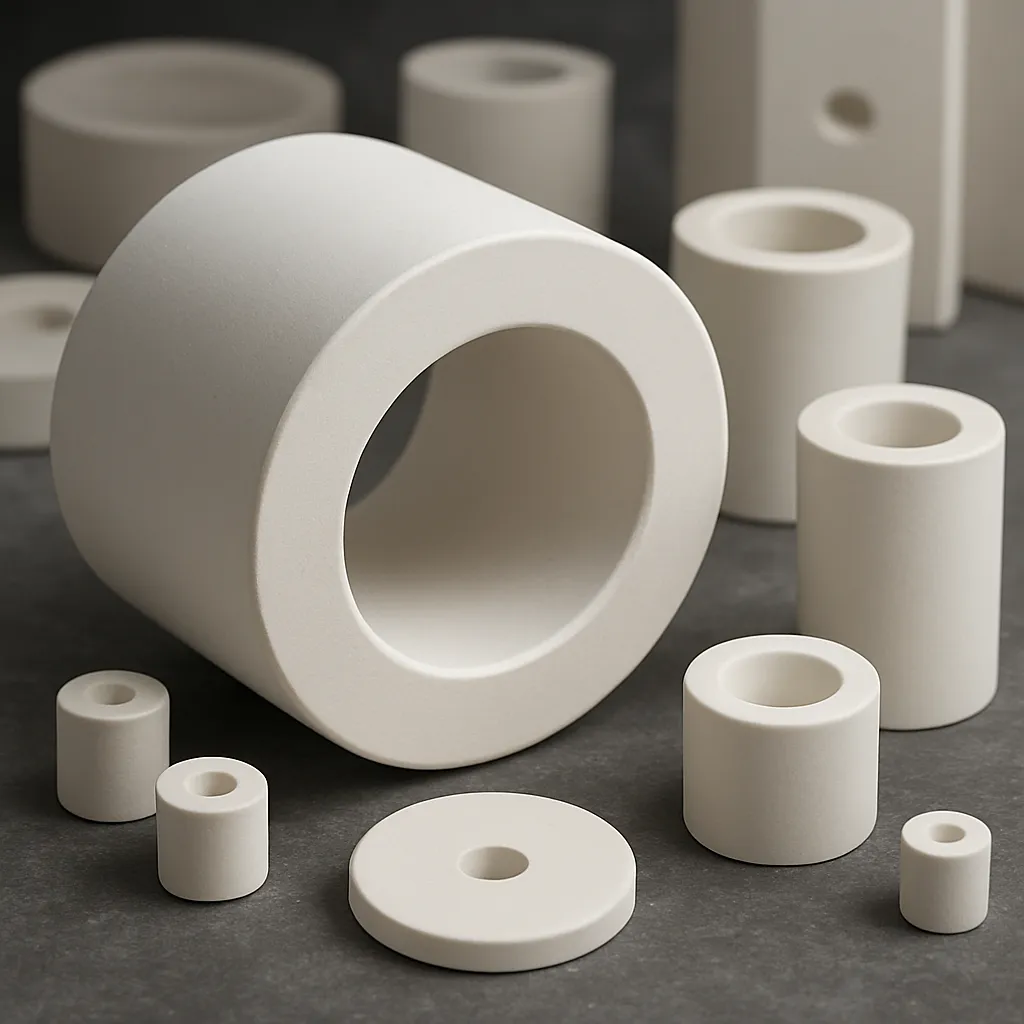

Gdy analizuje się największe fabryki farmaceutyczne, warto rozróżnić kilka kategorii: ogromne zakłady produkcji substancji czynnych (API), kompleksy wytwarzania gotowych form leków (tabletki, kapsułki, roztwory, iniekcje), wyspecjalizowane fabryki biotechnologiczne (np. dla leków biologicznych, terapii komórkowych i genowych), a także megakompleksy szczepionkowe. Nierzadko wszystkie te funkcje są łączone w jednym rozbudowanym parku przemysłowym, podzielonym na strefy wysokiej czystości, obszary GMP, sekcje magazynowe oraz laboratoria kontroli jakości.

Serum Institute of India – największy producent szczepionek na świecie

Serum Institute of India (SII), zlokalizowany w Pune, uchodzi za największego na świecie producenta szczepionek w ujęciu ilościowym. Szacunki wskazują, że SII ma zdolność do wytwarzania ponad 1,5 mld dawek szczepionek rocznie, a w okresie pandemii COVID‑19 moce te były dodatkowo zwiększane poprzez rozbudowę linii i współpracę z firmami międzynarodowymi przy produkcji szczepionek wektorowych i białkowych.

Kompleks SII obejmuje dziesiątki budynków produkcyjnych, laboratoria badawcze, nowoczesne zakłady fill‑finish, a także rozbudowaną infrastrukturę chłodniczą. Jest to przykład zakładu, który nie tylko produkuje, ale również projektuje i rozwija nowe produkty, w tym szczepionki przeznaczone dla krajów rozwijających się, współfinansowane przez organizacje międzynarodowe. SII jest również jednym z filarów światowych programów szczepień dziecięcych, dostarczając znaczące wolumeny dawek do inicjatywy Gavi i innych programów zdrowia publicznego.

Pfizer Puurs (Belgia) – globalny hub produkcji sterylnej i szczepionkowej

Fabryka Pfizer w Puurs w Belgii należy do największych i najbardziej zaawansowanych ośrodków produkcji sterylnych form leków na świecie. Zakład ten istniał na długo przed pandemią, lecz jego znaczenie dramatycznie wzrosło, gdy stał się kluczowym miejscem wytwarzania jednej z pierwszych szczepionek mRNA przeciw COVID‑19. Według danych firmowych, w szczytowym okresie produkcja w Puurs była liczona w setkach milionów dawek rocznie, obsługując setki rynków na całym świecie.

Kompleks ten jest przykładem pełnej integracji logistyki, automatyzacji i rygoru jakościowego. Ogromne linie napełniania i pakowania fiolek mRNA funkcjonują w środowisku o kontrolowanej temperaturze, wilgotności i czystości powietrza, zgodnie z rygorystycznymi normami GMP i wymaganiami regulatorów, takimi jak EMA i FDA. Automatyczne systemy transportu wewnętrznego, magazyny wysokiego składowania, a także zaawansowane systemy analizy danych procesowych umożliwiają szybkie dostosowywanie wielkości produkcji i ciągłe monitorowanie parametrów krytycznych.

Kompleksy Roche i Novartis w Szwajcarii

Szwajcaria od lat stanowi jedno z globalnych centrów farmacji i biotechnologii. Zakłady Roche w Bazylei, Kaiseraugst czy Rotkreuz, a także kompleksy Novartis w Bazylei i Stein należą do najbardziej zaawansowanych technologicznie obiektów farmaceutycznych na świecie. Choć ich rozmiar fizyczny może być mniejszy od pojedynczych fabryk w Indiach czy Chinach, są one niezwykle kapitałochłonne, skupione na wysokomarżowych lekach innowacyjnych – szczególnie onkologicznych i immunologicznych.

W tych zakładach intensywnie rozwija się produkcję leków biologicznych, w tym przeciwciał monoklonalnych, terapii celowanych i leków personalizowanych. Wymaga to złożonej aparatury bioprocesowej – bioreaktorów jednorazowego użytku, systemów ultrafiltracji, precyzyjnego sterowania parametrami fermentacji, a także zaawansowanego monitoringu danych procesowych, aby zapewnić powtarzalność i bezpieczeństwo produktu. Zakłady te są często bezpośrednio połączone z dużymi ośrodkami R&D, co skraca drogę od skali laboratoryjnej do komercyjnej.

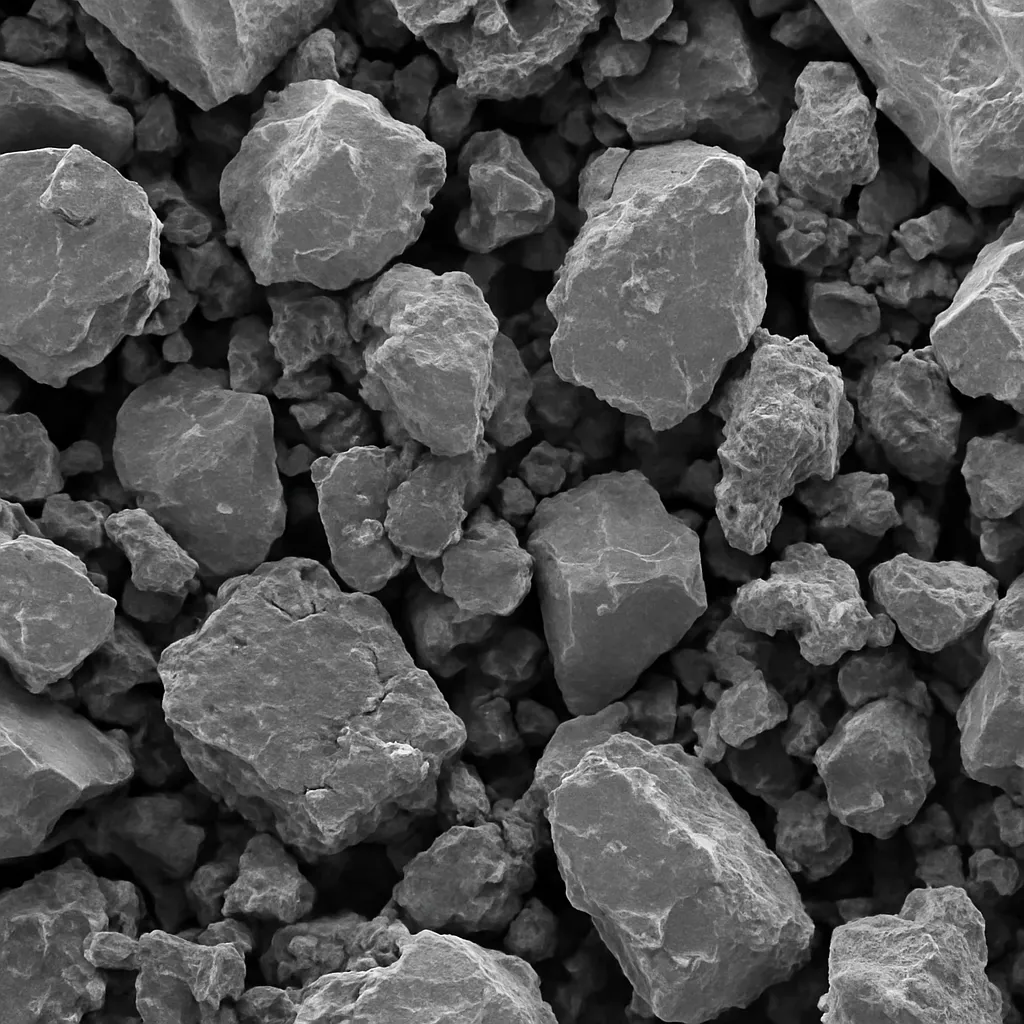

Indyjskie i chińskie megafabryki API

W zakresie produkcji substancji czynnych dominują Chiny i Indie. Miasta takie jak Hyderabad, Visakhapatnam czy Ahmedabad w Indiach, oraz prowincje Zhejiang, Jiangsu i Shandong w Chinach, są znane z całych klastrów przemysłowych tzw. API parks. W jednym parku przemysłowym może funkcjonować kilkadziesiąt zakładów, z których część należy do globalnie rozpoznawalnych firm, a część do producentów kontraktowych (CMO, CDMO) produkujących dla dziesiątek marek farmaceutycznych na świecie.

Szacunki branżowe wskazują, że Chiny dostarczają istotną część podstawowych substancji czynnych stosowanych na rynku amerykańskim i europejskim, w tym w lekach kardiologicznych, przeciwcukrzycowych, przeciwbólowych i antybiotykach. Indyjska branża API odgrywa natomiast większą rolę w segmencie leków generycznych, zapewniając tańsze alternatywy dla leków oryginalnych po wygaśnięciu ochrony patentowej. W rezultacie wiele największych fabryk farmaceutycznych w sensie ilościowym i mocy produkcyjnych zlokalizowanych jest właśnie w tych dwóch krajach – choć nazwy części z nich są mało znane opinii publicznej, ponieważ działają głównie jako poddostawcy dużych koncernów.

Zakłady biotechnologiczne – przykład Amgen, Samsung Biologics i Lonza

Osobną kategorię stanowią ogromne zakłady biotechnologiczne, nastawione na wytwarzanie leków białkowych, biosymilarów i innych produktów biologicznych wymagających hodowli komórek w bioreaktorach. Samsung Biologics w Incheon (Korea Południowa) jest jednym z największych na świecie zakładów kontraktowej produkcji biologicznej (CDMO). Firma dysponuje łącznymi mocami bioprocesowymi przekraczającymi 600 tys. litrów bioreaktorów, a kolejne etapy rozbudowy zwiększają te możliwości. Oznacza to możliwość jednoczesnej produkcji wielu różnych leków biologicznych dla klientów z całego świata.

Podobnie, firma Lonza (Szwajcaria) prowadzi duże kompleksy w Visp i innych lokalizacjach, obsługujące zarówno etapy wczesnego rozwoju procesów (tworzenie linii komórkowych, optymalizacja bioprocesu), jak i pełnoskalową produkcję komercyjną. Amgen z kolei eksploatuje zaawansowane fabryki w USA, Portoryko i Europie, w których wytwarzane są przeciwciała monoklonalne stosowane w onkologii, terapii chorób autoimmunologicznych czy osteoporozy. Skalę tych zakładów mierzy się nie tyle w liczbie tabletek, ile w litrach bioreaktorów, zdolności oczyszczania białek i umożliwianiu kompleksowych łańcuchów chłodniczych.

Technologie, regulacje i trendy kształtujące największe fabryki farmaceutyczne

Rozwój największych fabryk farmaceutycznych jest bezpośrednio powiązany z kilkoma długofalowymi trendami: zaostrzeniem wymogów regulacyjnych, digitalizacją i automatyzacją procesów, naciskiem na skracanie łańcuchów dostaw, rosnącą rolą biologii i terapii zaawansowanych, a także z presją na obniżanie kosztów wytwarzania przy równoczesnym zapewnieniu najwyższej jakości. Każdy z tych elementów wpływa na projekt, budowę i eksploatację współczesnych zakładów farmaceutycznych, które przypominają bardziej zautomatyzowane laboratoria przemysłowe niż tradycyjne fabryki w potocznym rozumieniu.

Standardy GMP i nadzór regulatorów

Fundamentem funkcjonowania dużych zakładów farmaceutycznych są standardy GMP (Good Manufacturing Practice – Dobra Praktyka Wytwarzania). Normy te regulują wszystkie aspekty produkcji, od wyboru surowców, przez projekt linii produkcyjnych, kwalifikację maszyn i systemów, walidację procesów, aż po sposób dokumentacji i śledzenia każdej serii produktu. W największych fabrykach kontrola jakości i zapewnienie jakości (QC/QA) zajmują często setki lub tysiące pracowników, wspieranych przez zaawansowane systemy informatyczne: LIMS (Laboratory Information Management System), MES (Manufacturing Execution System) czy systemy ERP z modułami GxP.

Regulatorzy tacy jak EMA, FDA czy krajowe urzędy rejestracji produktów leczniczych przeprowadzają szczegółowe inspekcje, weryfikując zgodność z GMP, a także z wytycznymi dotyczącymi bezpieczeństwa biologicznego, ochrony środowiska i higieny pracy. Naruszenia w tym obszarze mogą prowadzić do wstrzymania produkcji, cofnięcia zezwoleń, a nawet długotrwałych przerw w dostawach leków na rynek globalny. Dlatego największe fabryki inwestują ogromne środki w systemy jakości, audyty wewnętrzne i szkolenia personelu, często więcej niż tradycyjne gałęzie przemysłu chemicznego.

Automatyzacja, robotyzacja i Przemysł 4.0

Nowoczesne fabryki farmaceutyczne intensywnie wdrażają koncepcję Przemysłu 4.0: zaawansowaną automatyzację, systemy SCADA, robotykę, analitykę danych w czasie rzeczywistym i integrację cyfrową od laboratorium R&D po pakowanie produktu. W dużych zakładach tabletkowania lub kapsułkowania stosuje się zrobotyzowane linie, które automatycznie napełniają, sortują, kontrolują masę, weryfikują integralność i pakują produkt do blistrów i opakowań zbiorczych. Systemy wizyjne o wysokiej rozdzielczości wychwytują najmniejsze wady, a dane są archiwizowane w celu zapewnienia pełnej identyfikowalności.

W przemyśle biotechnologicznym rośnie rola bioreaktorów jednorazowego użytku i zintegrowanych platform procesowych, monitorowanych przez zaawansowane czujniki on‑line (pH, rozpuszczony tlen, gęstość komórek, metabolity). Dane te są analizowane przez systemy PAT (Process Analytical Technology), co umożliwia szybkie korekty parametrów i minimalizację odchyleń. Niektóre zakłady testują także wykorzystanie algorytmów uczenia maszynowego do predykcji jakości produktu na podstawie danych procesowych, wspierając inżynierów procesowych w optymalizacji wytwarzania.

Automatyzacja obejmuje również obszar magazynów i logistyki wewnętrznej. Największe fabryki farmaceutyczne wyposażone są w zautomatyzowane magazyny wysokiego składowania, systemy AGV (Automated Guided Vehicles) do transportu surowców i półproduktów, a także zrobotyzowane systemy pakowania i paletyzacji. Dzięki temu możliwe jest utrzymanie wysokiej wydajności i precyzji dostaw wewnętrznych przy jednoczesnym ograniczeniu błędów ludzkich.

Bezpieczeństwo łańcucha dostaw i regionalizacja produkcji

Wydarzenia ostatnich lat – pandemia COVID‑19, napięcia geopolityczne, zakłócenia w transporcie morskim – uwidoczniły kruchość globalnych łańcuchów dostaw leków i substancji czynnych. W odpowiedzi obserwuje się trend częściowej regionalizacji produkcji, a także tworzenia dodatkowych mocy w kluczowych regionach, aby uniezależnić się od pojedynczych źródeł dostaw. W praktyce oznacza to rozbudowę istniejących dużych fabryk w Europie i USA, inwestycje w nowe kompleksy w krajach rozwiniętych oraz dywersyfikację dostawców API i komponentów.

Przykładem są programy wspierane przez Unię Europejską i poszczególne państwa członkowskie, które zachęcają firmy do lokowania produkcji tzw. krytycznych leków i substancji czynnych na terytorium UE. Podobne inicjatywy pojawiają się w USA, gdzie w ramach dyskusji o bezpieczeństwie narodowym podkreśla się potrzebę skracania łańcuchów dostaw i przebudowy globalnej struktury produkcji. W efekcie największe fabryki farmaceutyczne są często projektowane tak, aby móc elastycznie przełączać się między różnymi produktami i szybko zwiększać moce w przypadku nagłego wzrostu zapotrzebowania na określony lek lub szczepionkę.

Rosnąca rola biologii i terapii zaawansowanych

W przychodach największych firm farmaceutycznych coraz większy udział mają leki biologiczne i zaawansowane terapie, takie jak terapie komórkowe, genowe oraz produkty oparte na kwasach nukleinowych (np. RNA). Wymusza to zmianę architektury fabryk – od tradycyjnych linii tabletkowania do wysoko wyspecjalizowanych zakładów biologicznych, w których kluczowe jest utrzymanie sterylności, stabilności materiału biologicznego i bardzo precyzyjnej kontroli warunków środowiskowych.

Fabryki produkujące przeciwciała monoklonalne czy biosymilary często składają się z wielu równoległych modułów bioprocesowych, umożliwiających równoczesne prowadzenie różnych procesów w odseparowanych, hermetycznych strefach. Terapie komórkowe i genowe, choć wciąż stanowią mniejszy wolumen produkcji, wymagają pomieszczeń czystych o najwyższych klasach czystości, indywidualnego podejścia do serii (często produkowanych na poziomie pojedynczego pacjenta lub małych kohort) oraz ścisłego monitorowania łańcucha chłodniczego od pobrania materiału do podania terapii.

W największych zakładach biotechnologicznych coraz częściej stosuje się modułową architekturę produkcyjną – zamiast jednego wielkiego budynku powstają zestandaryzowane moduły, które można szybko replikować i dostosowywać do różnych produktów. Taki model ułatwia również przenoszenie technologii między zakładami w różnych regionach świata, co jest istotne z punktu widzenia bezpieczeństwa dostaw i zgodności z regulacjami lokalnymi.

Aspekty środowiskowe i zrównoważony rozwój

Największe fabryki farmaceutyczne muszą mierzyć się z rosnącymi wymaganiami dotyczącymi ochrony środowiska, redukcji zużycia wody i energii oraz minimalizacji emisji substancji chemicznych do otoczenia. Przemysł farmaceutyczny, choć mniej energochłonny niż ciężki przemysł, jest wymagający pod względem jakości wody, kontroli ścieków oraz gospodarki rozpuszczalnikami i odpadami chemicznymi. W odpowiedzi na te wyzwania koncerny wdrażają systemy odzysku ciepła, oczyszczania i ponownego wykorzystania wody procesowej, a także rozwiązania ograniczające emisje lotnych związków organicznych.

Coraz ważniejsze staje się również zarządzanie śladem węglowym całych łańcuchów dostaw. Największe fabryki rozbudowują infrastrukturę energetyczną w oparciu o odnawialne źródła energii (panele fotowoltaiczne na dachach, zakup zielonej energii z sieci, własne instalacje kogeneracyjne) oraz optymalizują logistykę, aby ograniczać emisje związane z transportem surowców i produktów. W wielu firmach wprowadzono także szczegółowe raportowanie wskaźników ESG, co wpływa na projekt nowych inwestycji oraz modernizację istniejących zakładów.

Rynek pracy i kompetencje w megafabrykach farmaceutycznych

Tworzenie i utrzymanie największych fabryk farmaceutycznych wymaga wysoko wykwalifikowanej kadry. Pracują tam inżynierowie chemiczni, biotechnolodzy, mikrobiolodzy, analitycy danych, specjaliści ds. walidacji, eksperci ds. jakości, logistycy oraz wykwalifikowani operatorzy linii automatycznych. Według danych branżowych duże koncerny farmaceutyczne zatrudniają dziesiątki, a nawet setki tysięcy pracowników, z czego znaczna część związana jest bezpośrednio lub pośrednio z działalnością produkcyjną.

W miarę automatyzacji klasycznych zadań manualnych rośnie znaczenie kompetencji związanych z obsługą systemów cyfrowych, analizą danych procesowych, programowaniem sterowników PLC i systemów sterowania, a także z zarządzaniem projektami inwestycyjnymi. Największe fabryki stają się miejscem ścisłej współpracy między zespołami R&D, inżynierami i działami biznesowymi, co wymaga od pracowników łączenia wiedzy technicznej z rozumieniem regulacji, ekonomiki produkcji i potrzeb rynku.

Rola kontraktowych producentów (CMO/CDMO)

Coraz istotniejszą część globalnej produkcji farmaceutycznej przejmują wyspecjalizowane firmy kontraktowe – CMO i CDMO – które budują ogromne zakłady wytwórcze, obsługujące wiele marek jednocześnie. Przykładami są wspomniane już Samsung Biologics i Lonza, ale także Catalent, WuXi Biologics, Recipharm, Siegfried i inni globalni gracze. Dla wielu koncernów farmaceutycznych zlecanie produkcji na zewnątrz jest sposobem na elastyczne zarządzanie mocami i koncentrację własnych inwestycji na badaniach i rozwoju.

Megafabryki należące do CDMO są projektowane tak, aby z łatwością przyjmować nowe projekty – od skali pilotażowej po komercyjną – i spełniać zróżnicowane wymagania regulatorów z różnych regionów świata. Wymaga to wyjątkowo rozbudowanej infrastruktury jakościowej oraz elastycznego zaplecza inżynieryjnego, zdolnego do szybkiego wdrażania nowych linii technologicznych. W praktyce oznacza to, że coraz większy odsetek leków dostępnych w aptekach został wyprodukowany nie w fabrykach firm, których logo widnieje na opakowaniu, lecz w ogromnych, wieloklienckich kompleksach produkcyjnych rozlokowanych strategicznie na kilku kontynentach.

Obraz globalnego przemysłu farmaceutycznego dopełnia rosnąca integracja produkcji, badań i logistyki w ramach jednych, rozbudowanych kampusów przemysłowych. Największe fabryki nie są już jedynie miejscem wytwarzania gotowych tabletek czy zastrzyków, lecz węzłami zaawansowanych technologicznie sieci, które muszą łączyć wymogi regulacyjne, ekonomiczne, społeczne i środowiskowe. Wraz ze wzrostem znaczenia leków biologicznych, personalizacji terapii, cyfryzacji dokumentacji i rosnących oczekiwań pacjentów, rola takich zakładów dalej będzie ewoluować, a ich skala i złożoność pozostaną jednym z kluczowych wyróżników współczesnego sektora farmaceutycznego.