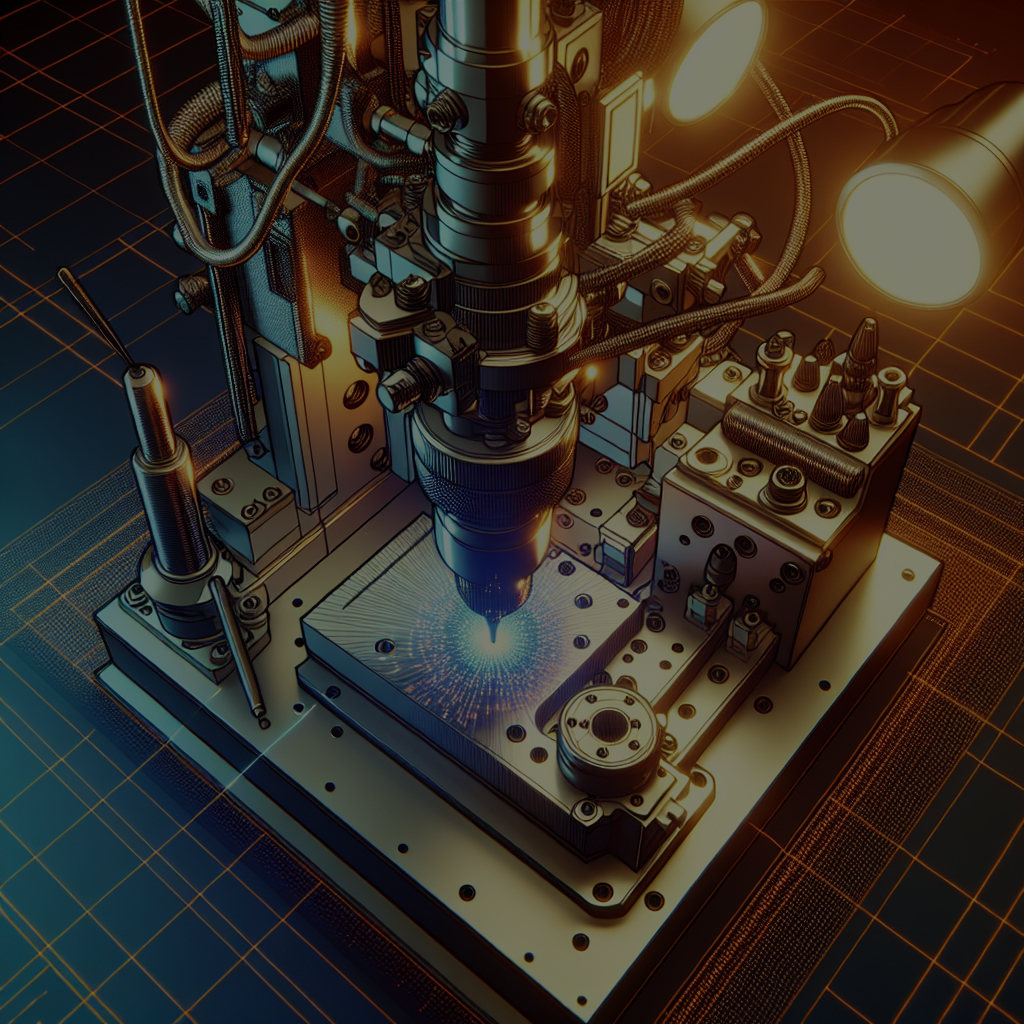

Obróbka elektroerozyjna (EDM) jest jedną z najbardziej precyzyjnych metod obróbki metali, która zyskuje na popularności w różnych gałęziach przemysłu. Dzięki swojej zdolności do tworzenia skomplikowanych kształtów i detali, EDM staje się niezastąpionym narzędziem w produkcji komponentów o wysokiej precyzji.

Podstawy obróbki elektroerozyjnej

Obróbka elektroerozyjna, znana również jako EDM (Electrical Discharge Machining), polega na usuwaniu materiału z obrabianego przedmiotu za pomocą wyładowań elektrycznych. Proces ten wykorzystuje elektrody, które generują iskry elektryczne, powodując topnienie i odparowanie materiału w miejscach kontaktu. EDM jest szczególnie skuteczna w obróbce twardych materiałów, takich jak stal hartowana, węglik spiekany czy tytan.

Zasada działania EDM

Podstawowym elementem EDM jest elektroda, która może być wykonana z różnych materiałów, takich jak miedź, grafit czy wolfram. Elektroda jest umieszczona w dielektryku, najczęściej w oleju lub wodzie dejonizowanej, co zapewnia izolację elektryczną i chłodzenie. Proces obróbki rozpoczyna się, gdy elektroda zbliża się do obrabianego przedmiotu, tworząc pole elektryczne. W momencie, gdy odległość między elektrodą a przedmiotem jest wystarczająco mała, następuje wyładowanie elektryczne, które powoduje lokalne topnienie i odparowanie materiału.

Rodzaje EDM

EDM można podzielić na dwie główne kategorie: obróbkę drutową (Wire EDM) i obróbkę wgłębną (Die-Sinking EDM). W obróbce drutowej elektroda ma formę cienkiego drutu, który przesuwa się przez obrabiany materiał, tworząc precyzyjne cięcia. Obróbka wgłębna natomiast wykorzystuje elektrodę o określonym kształcie, która zanurza się w materiale, tworząc wgłębienia o skomplikowanych kształtach.

Zalety i zastosowania EDM

EDM oferuje wiele zalet, które czynią ją atrakcyjną metodą obróbki w różnych sektorach przemysłu. Przede wszystkim, EDM pozwala na obróbkę bardzo twardych materiałów, które są trudne do obróbki tradycyjnymi metodami. Ponadto, EDM umożliwia tworzenie skomplikowanych kształtów i detali z wysoką precyzją, co jest kluczowe w produkcji komponentów o wysokich wymaganiach jakościowych.

Zalety EDM

- Precyzja: EDM pozwala na osiągnięcie bardzo wysokiej precyzji, co jest niezbędne w produkcji komponentów o skomplikowanych kształtach i małych tolerancjach.

- Obróbka twardych materiałów: EDM jest skuteczna w obróbce materiałów o wysokiej twardości, takich jak stal hartowana, węglik spiekany czy tytan.

- Brak sił mechanicznych: Proces EDM nie generuje sił mechanicznych, co eliminuje ryzyko uszkodzenia delikatnych komponentów.

- Elastyczność: EDM pozwala na obróbkę skomplikowanych kształtów, które są trudne do osiągnięcia innymi metodami.

Zastosowania EDM

EDM znajduje szerokie zastosowanie w różnych gałęziach przemysłu, w tym w przemyśle lotniczym, motoryzacyjnym, medycznym i elektronicznym. W przemyśle lotniczym EDM jest wykorzystywana do produkcji komponentów silników odrzutowych, które wymagają wysokiej precyzji i wytrzymałości. W przemyśle motoryzacyjnym EDM jest stosowana do produkcji form wtryskowych i matryc, które są kluczowe w procesie produkcji części samochodowych. W przemyśle medycznym EDM jest używana do produkcji narzędzi chirurgicznych i implantów, które muszą spełniać rygorystyczne normy jakościowe. W przemyśle elektronicznym EDM jest wykorzystywana do produkcji precyzyjnych komponentów elektronicznych, takich jak złącza i kontakty.

Wyzwania i przyszłość EDM

Mimo licznych zalet, EDM nie jest pozbawiona wyzwań. Jednym z głównych ograniczeń jest stosunkowo wolne tempo obróbki w porównaniu do innych metod, co może wpływać na koszty produkcji. Ponadto, EDM wymaga specjalistycznego sprzętu i wiedzy, co może stanowić barierę dla niektórych przedsiębiorstw.

Wyzwania EDM

- Tempo obróbki: EDM jest stosunkowo wolną metodą obróbki, co może wpływać na wydajność produkcji.

- Koszty: Wysokie koszty sprzętu i eksploatacji mogą stanowić barierę dla niektórych przedsiębiorstw.

- Wymagania techniczne: EDM wymaga specjalistycznej wiedzy i umiejętności, co może być wyzwaniem dla niektórych operatorów.

Przyszłość EDM

Pomimo tych wyzwań, przyszłość EDM wygląda obiecująco. Postęp technologiczny i rozwój nowych materiałów elektrodowych mogą przyczynić się do zwiększenia wydajności i obniżenia kosztów obróbki. Ponadto, rosnące zapotrzebowanie na precyzyjne komponenty w różnych gałęziach przemysłu może przyczynić się do dalszego rozwoju i popularyzacji EDM.

W przyszłości można spodziewać się również większej automatyzacji procesów EDM, co pozwoli na zwiększenie wydajności i precyzji obróbki. Nowe technologie, takie jak druk 3D, mogą również wpłynąć na rozwój EDM, umożliwiając tworzenie bardziej skomplikowanych elektrod i komponentów.

Podsumowanie

Obróbka elektroerozyjna (EDM) jest niezwykle precyzyjną i wszechstronną metodą obróbki metali, która znajduje szerokie zastosowanie w różnych gałęziach przemysłu. Dzięki swojej zdolności do obróbki twardych materiałów i tworzenia skomplikowanych kształtów, EDM staje się niezastąpionym narzędziem w produkcji komponentów o wysokiej precyzji. Mimo pewnych wyzwań, takich jak wolne tempo obróbki i wysokie koszty, przyszłość EDM wygląda obiecująco, a postęp technologiczny może przyczynić się do dalszego rozwoju tej metody.