Obróbka metali to kluczowy proces w przemyśle, który pozwala na nadanie surowcom odpowiednich kształtów i właściwości mechanicznych. Wśród najważniejszych metod obróbki metali wyróżniamy walcowanie, kucie oraz wytłaczanie. Każda z tych technik ma swoje unikalne cechy, zastosowania oraz zalety, które sprawiają, że są one niezastąpione w różnych gałęziach przemysłu.

Walcowanie

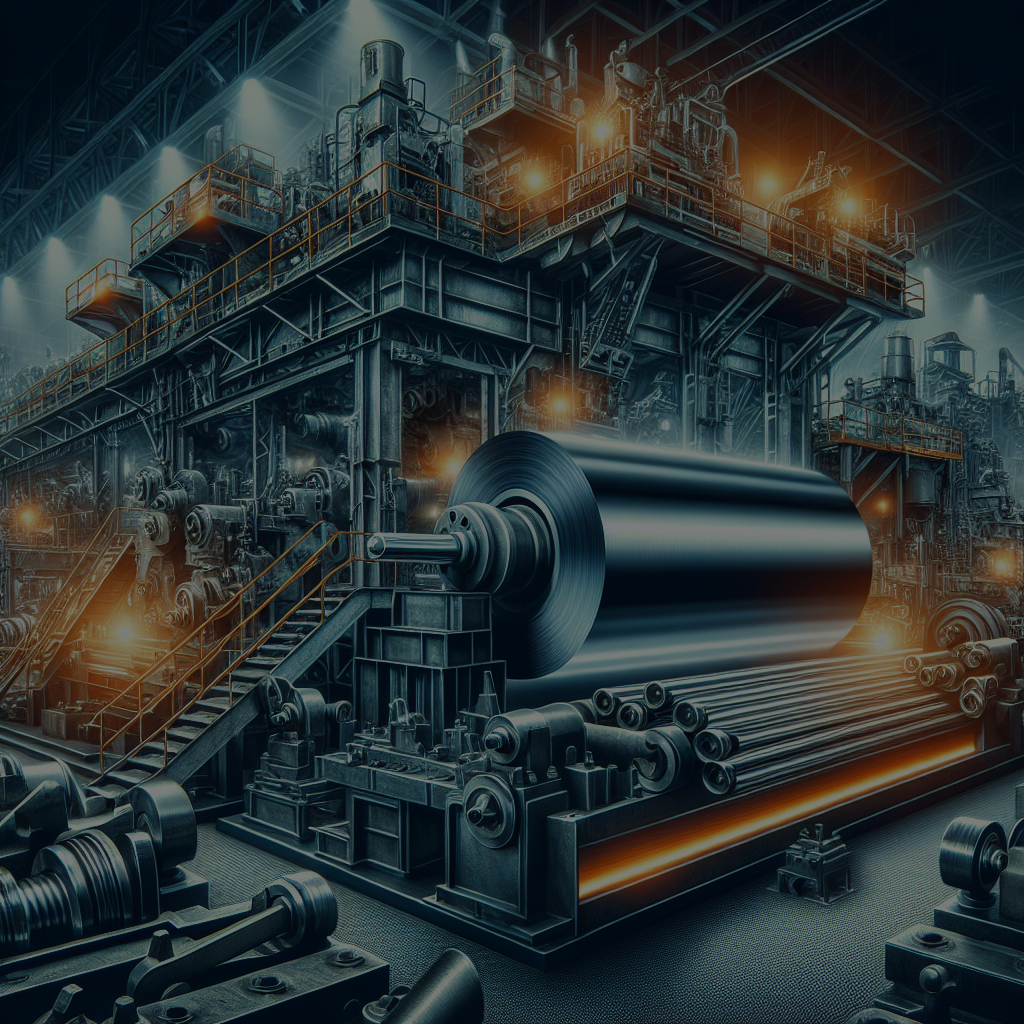

Walcowanie to proces obróbki plastycznej metali, który polega na zmniejszaniu grubości materiału poprzez przepuszczanie go między obracającymi się walcami. Jest to jedna z najstarszych i najczęściej stosowanych metod obróbki metali, która pozwala na uzyskanie produktów o dużej wytrzymałości i precyzyjnych wymiarach.

Rodzaje walcowania

Walcowanie można podzielić na kilka rodzajów w zależności od temperatury, w której jest przeprowadzane:

- Walcowanie na gorąco: Proces ten odbywa się w temperaturze powyżej temperatury rekrystalizacji metalu, co pozwala na łatwiejsze formowanie materiału. Walcowanie na gorąco jest stosowane głównie do produkcji blach, rur oraz profili stalowych.

- Walcowanie na zimno: Przeprowadzane w temperaturze pokojowej, co pozwala na uzyskanie wyższej precyzji wymiarowej oraz lepszych właściwości mechanicznych. Walcowanie na zimno jest często stosowane do produkcji cienkich blach, taśm oraz drutów.

Zalety walcowania

Walcowanie ma wiele zalet, które sprawiają, że jest to jedna z najczęściej wybieranych metod obróbki metali:

- Wysoka wydajność: Proces walcowania jest szybki i pozwala na produkcję dużych ilości materiału w krótkim czasie.

- Precyzja wymiarowa: Walcowanie pozwala na uzyskanie produktów o bardzo dokładnych wymiarach, co jest kluczowe w wielu zastosowaniach przemysłowych.

- Poprawa właściwości mechanicznych: Walcowanie na zimno zwiększa wytrzymałość i twardość materiału, co jest korzystne w wielu aplikacjach.

Kucie

Kucie to proces obróbki plastycznej metali, który polega na formowaniu materiału poprzez uderzenia lub nacisk. Kucie jest stosowane od tysięcy lat i nadal pozostaje jedną z najważniejszych metod obróbki metali, szczególnie w produkcji elementów o wysokiej wytrzymałości.

Rodzaje kucia

Kucie można podzielić na kilka rodzajów w zależności od sposobu przeprowadzania procesu:

- Kucie swobodne: Proces ten polega na formowaniu materiału poprzez uderzenia młotem lub nacisk prasy, bez użycia formy. Kucie swobodne jest stosowane głównie do produkcji dużych i ciężkich elementów, takich jak wały, osie czy koła zamachowe.

- Kucie matrycowe: W tym procesie materiał jest formowany w zamkniętej matrycy, co pozwala na uzyskanie bardziej skomplikowanych kształtów i wyższej precyzji wymiarowej. Kucie matrycowe jest często stosowane do produkcji części samochodowych, narzędzi oraz elementów maszyn.

Zalety kucia

Kucie ma wiele zalet, które sprawiają, że jest to niezastąpiona metoda obróbki metali w wielu zastosowaniach:

- Wysoka wytrzymałość: Kucie pozwala na uzyskanie elementów o bardzo wysokiej wytrzymałości, co jest kluczowe w wielu aplikacjach przemysłowych.

- Jednorodność struktury: Proces kucia poprawia jednorodność struktury materiału, co przekłada się na lepsze właściwości mechaniczne.

- Elastyczność: Kucie swobodne pozwala na produkcję elementów o różnych kształtach i rozmiarach, co jest korzystne w przypadku produkcji jednostkowej lub małoseryjnej.

Wytłaczanie

Wytłaczanie to proces obróbki plastycznej metali, który polega na przepychaniu materiału przez matrycę w celu uzyskania elementów o określonym przekroju poprzecznym. Wytłaczanie jest szeroko stosowane w przemyśle do produkcji profili, rur oraz drutów.

Rodzaje wytłaczania

Wytłaczanie można podzielić na kilka rodzajów w zależności od sposobu przeprowadzania procesu:

- Wytłaczanie na gorąco: Proces ten odbywa się w wysokiej temperaturze, co pozwala na łatwiejsze formowanie materiału. Wytłaczanie na gorąco jest stosowane głównie do produkcji dużych profili oraz rur.

- Wytłaczanie na zimno: Przeprowadzane w temperaturze pokojowej, co pozwala na uzyskanie wyższej precyzji wymiarowej oraz lepszych właściwości mechanicznych. Wytłaczanie na zimno jest często stosowane do produkcji cienkich profili oraz drutów.

Zalety wytłaczania

Wytłaczanie ma wiele zalet, które sprawiają, że jest to popularna metoda obróbki metali:

- Wysoka wydajność: Proces wytłaczania jest szybki i pozwala na produkcję dużych ilości materiału w krótkim czasie.

- Precyzja wymiarowa: Wytłaczanie pozwala na uzyskanie produktów o bardzo dokładnych wymiarach, co jest kluczowe w wielu zastosowaniach przemysłowych.

- Różnorodność kształtów: Wytłaczanie pozwala na produkcję elementów o różnych kształtach i przekrojach, co jest korzystne w przypadku produkcji profili oraz rur.

Podsumowanie

Metody obróbki metali, takie jak walcowanie, kucie oraz wytłaczanie, odgrywają kluczową rolę w przemyśle. Każda z tych technik ma swoje unikalne cechy, zalety oraz zastosowania, które sprawiają, że są one niezastąpione w różnych gałęziach przemysłu. Walcowanie pozwala na uzyskanie produktów o dużej wytrzymałości i precyzyjnych wymiarach, kucie zapewnia elementy o wysokiej wytrzymałości i jednorodnej strukturze, a wytłaczanie umożliwia produkcję profili, rur oraz drutów o różnych kształtach i przekrojach. Wybór odpowiedniej metody obróbki metali zależy od specyficznych wymagań danego projektu oraz właściwości materiału, który ma być przetwarzany.