Ceramika węglikowa, zaliczana do grupy tzw. ceramik zaawansowanych, zajmuje wyjątkowe miejsce na styku materiałoznawstwa, inżynierii oraz nowoczesnych technologii. Łączy w sobie cechy typowe dla ceramiki – jak bardzo wysoka twardość, odporność na ścieranie i stabilność chemiczna – z właściwościami kojarzonymi z metalami, takimi jak przewodnictwo elektryczne czy wysoka odporność na temperaturę w środowiskach ekstremalnych. Dzięki temu znajduje zastosowanie w narzędziach skrawających, elementach silników lotniczych, podzespołach reaktorów jądrowych, pancerzach ochronnych, a nawet w komponentach elektroniki mocy i systemów kosmicznych. Zrozumienie, jak powstaje ceramika węglikowa, z czego się składa oraz jakie ma znaczenie gospodarcze, pozwala lepiej ocenić jej rolę jako jednego z kluczowych materiałów współczesnego przemysłu.

Charakterystyka i rodzaje ceramiki węglikowej

Pod pojęciem ceramiki węglikowej kryją się materiały, w których główną fazą jest związek chemiczny metalu z węglem – węglik. Otrzymuje się je przede wszystkim z pierwiastków o silnym powinowactwie do węgla, takich jak wolfram, tytan, krzem, bor, niob, tantal czy hafn. W efekcie powstają twarde, stabilne termicznie i chemicznie fazy, które można łączyć w wieloskładnikowe układy dostosowane do konkretnych zastosowań.

Do najważniejszych przedstawicieli ceramiki węglikowej należą:

- Węglik wolframu (WC) – najpowszechniej znany ze względu na zastosowanie w narzędziach skrawających, frezach, wiertłach i płytkach wymiennych. Często występuje w kompozycie z kobaltem (WC-Co), co poprawia udarność materiału.

- Węglik tytanu (TiC) – stosowany jako faza wzmacniająca w twardych metalach spiekanych oraz jako powłoka ochronna na narzędziach, podnosząca odporność na ścieranie i temperaturę.

- Węglik krzemu (SiC) – materiał o wyjątkowo wysokiej przewodności cieplnej, dużej twardości i odporności na szoki termiczne; szeroko używany zarówno w aplikacjach konstrukcyjnych, jak i w elektronice mocy.

- Węglik boru (B4C) – ekstremalnie twardy i lekki, wykorzystywany m.in. w pancerzach kompozytowych i elementach balistycznych.

- Węglik niobu (NbC), węglik tantalu (TaC), węglik hafnu (HfC) – specjalistyczne węgliki o bardzo wysokiej temperaturze topnienia, stosowane jako dodatki do superstopów, bariery dyfuzyjne oraz komponenty w technologiach wysokotemperaturowych.

Istnieje kilka kluczowych cech, które odróżniają ceramikę węglikową od tradycyjnych materiałów konstrukcyjnych, jak stale czy żeliwa:

- Wyjątkowo wysoka twardość – wiele węglików osiąga wartości twardości nieustępujące diamentowi lub azotkowi boru. Dzięki temu są one niezastąpione w zastosowaniach skrawających i ściernych.

- Bardzo wysoka odporność na ścieranie – umożliwia długotrwałą pracę narzędzi i elementów maszyn w warunkach intensywnego zużycia, redukując częstotliwość przestojów serwisowych.

- Wysoka temperatura topnienia i stabilność termiczna – wiele węglików zachowuje swoje właściwości w temperaturach przekraczających 1000–1500°C, co pozwala na wykorzystanie ich w silnikach, turbinach i piecach hutniczych.

- Odporność chemiczna – ceramika węglikowa jest odporna na korozję, utlenianie oraz działanie agresywnych reagentów, co ma znaczenie w przemyśle chemicznym, petrochemicznym i energetyce.

- Kruchość – główna wada tych materiałów, wynikająca z dominacji wiązań jonowo-kowalencyjnych i kowalencyjnych, które są silne, ale mało podatne na odkształcenia plastyczne. Z tego powodu w wielu zastosowaniach tworzy się kompozyty węglik–metal.

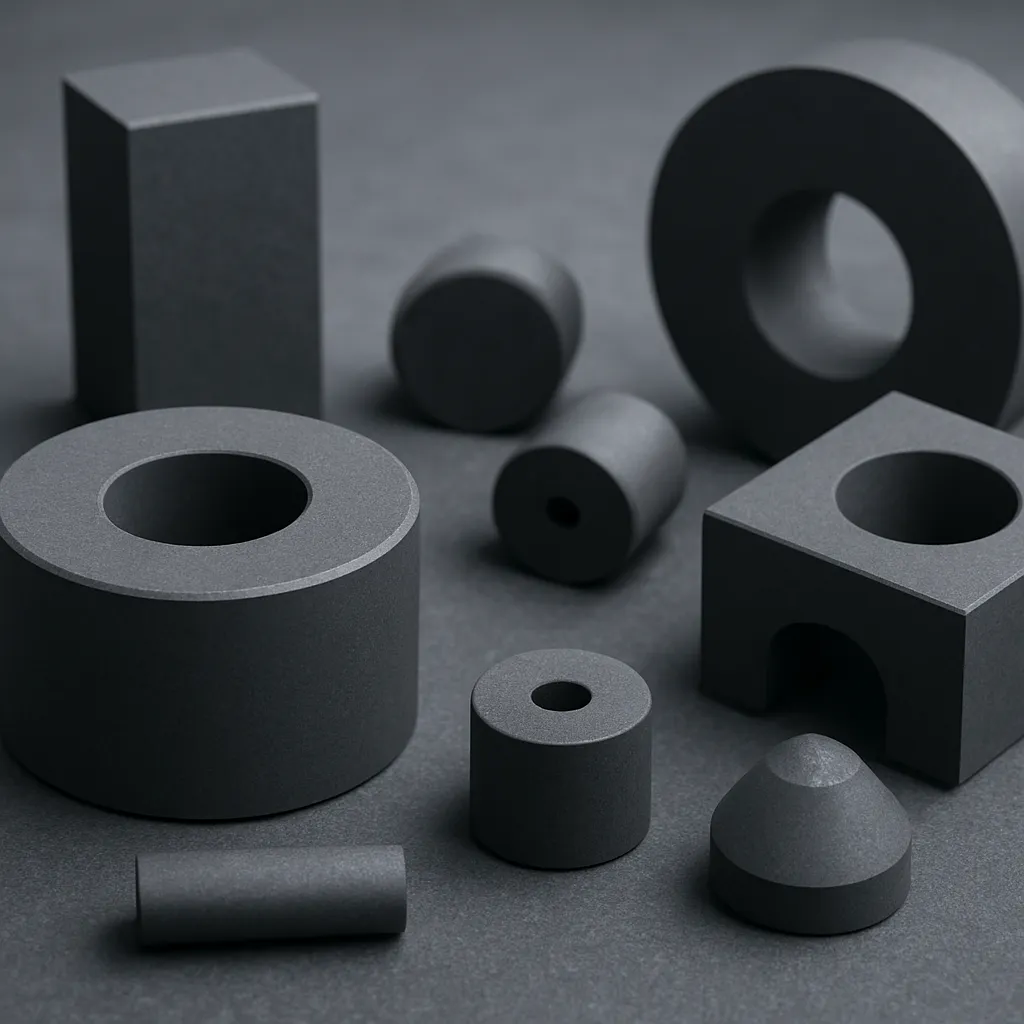

Ze względu na strukturę oraz zastosowanie, ceramiki węglikowe dzieli się m.in. na:

- ceramiki monolityczne (np. spiekany SiC, B4C),

- ceramiki wzmacniane cząstkami lub włóknami (kompozyty),

- ceramiki powłokowe – cienkie warstwy węglików nanoszone na inne podłoża w celu poprawy ich odporności.

Warto podkreślić, że ceramika węglikowa może być zarówno dobrym przewodnikiem elektryczności (jak w przypadku SiC, TiC czy WC), jak i materiałem o właściwościach półprzewodnikowych. To otwiera przed nią perspektywy wykorzystania nie tylko w klasycznych elementach mechanicznych, ale także w zaawansowanych układach elektronicznych.

Procesy wytwarzania i obróbki ceramiki węglikowej

Produkcja ceramiki węglikowej jest bardziej złożona niż wytwarzanie typowych metali konstrukcyjnych. Nie stosuje się tu klasycznego odlewania w formach, lecz metody proszkowe, wysokotemperaturowe syntezy chemiczne oraz różne techniki spiekania. Celem jest uzyskanie zagęszczonego, jednorodnego materiału o minimalnej porowatości i kontrolowanej mikrostrukturze.

Synteza proszków węglikowych

Punktem wyjścia jest otrzymanie drobnych proszków węglikowych, które będą następnie formowane i spiekane. Stosuje się m.in. następujące metody:

- Reakcja stało–gazowa – metal lub jego tlenek reaguje z gazowym węglowodorem (np. metanem) lub tlenkiem węgla w wysokiej temperaturze. Przykładowo, węglik krzemu można otrzymać w wyniku reakcji krzemu z węglem w atmosferze ochronnej.

- Karburacja – proces nasycania metalu węglem w atmosferze zawierającej związki węgla w podwyższonej temperaturze, zakończony tworzeniem węgliku.

- Reakcje w fazie ciekłej – stosowane zwłaszcza dla węglików wysokotopliwych; metal rozpuszcza węgiel, a następnie w warunkach kontrolowanego chłodzenia tworzy się faza węglikowa.

- Metody chemiczne i sol–gel – stosowane, gdy wymagana jest bardzo drobna i jednorodna struktura, np. w nowoczesnych ceramikach SiC dla zastosowań elektronicznych.

Drobnoziarnisty charakter proszków jest kluczowy, ponieważ umożliwia osiągnięcie wysokiej gęstości i jednorodności po procesie spiekania. Jednocześnie należy ograniczyć zanieczyszczenia, gdyż nawet niewielka ilość tlenu czy azotu może pogorszyć właściwości mechaniczne gotowego materiału.

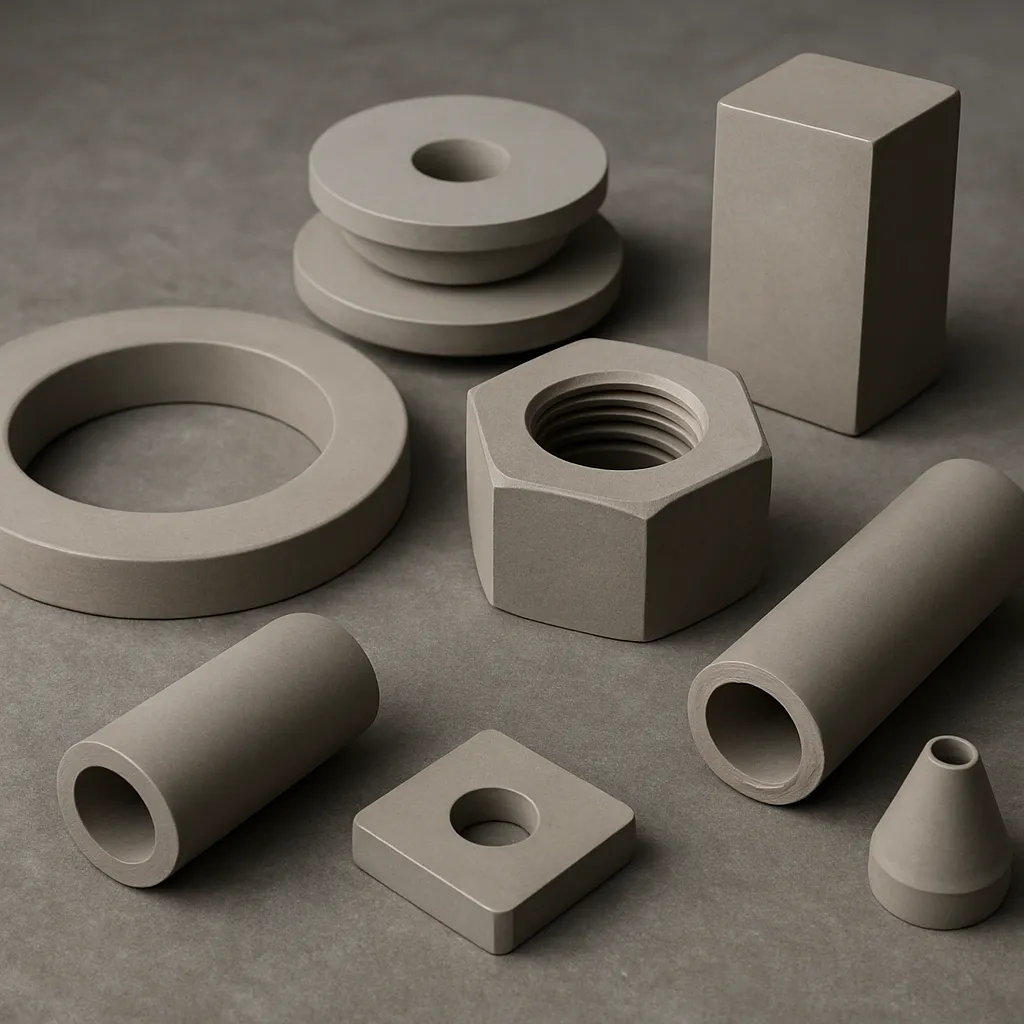

Formowanie wstępne – od proszku do kształtu

Otrzymane proszki miesza się z dodatkami pomocniczymi (środki wiążące, plastyfikatory, czasem środki smarne), a następnie formuje w zielone kształtki. Stosowane techniki obejmują:

- prasowanie na sucho – najprostsza metoda, polegająca na zagęszczaniu proszku w matrycach przy użyciu nacisku; stosowana głównie dla prostych geometrii, takich jak płytki skrawające;

- prasowanie izostatyczne (CIP – Cold Isostatic Pressing) – proszek umieszcza się w elastycznej osłonie, a następnie poddaje równomiernemu działaniu ciśnienia cieczy lub gazu; pozwala to uzyskać elementy o złożonych kształtach i jednorodnej gęstości;

- wytłaczanie (ekstruzja) – stosowane przy produkcji prętów, rur czy profili, w których ważna jest ciągłość kształtu i zachowanie spójności struktury;

- formowanie wtryskowe proszków (PIM – Powder Injection Molding) – technika podobna do wtrysku tworzyw sztucznych, w której mieszanina proszku i lepiszcza jest wtryskiwana do formy; umożliwia produkcję bardzo skomplikowanych detali o niewielkich wymiarach.

Na tym etapie materiał jest jeszcze kruchy i ma niższą gęstość – nazywa się go wypraską surową lub zieloną. Jego właściwości mechaniczne zostaną w pełni ukształtowane dopiero po spiekaniu.

Spiekanie – klucz do właściwości końcowych

Spiekanie polega na podgrzewaniu wypraski do temperatury, w której cząstki proszku łączą się ze sobą poprzez dyfuzję, tworząc zwarte ciało o wysokiej gęstości. W przypadku ceramiki węglikowej może to być:

- spiekanie stałofazowe – typowe dla monolitycznych węglików, takich jak SiC czy B4C, w temperaturach rzędu 1800–2200°C w atmosferze ochronnej;

- spiekanie z fazą ciekłą – stosowane w twardych metalach spiekanych (np. WC-Co), gdzie metaliczny składnik (np. kobalt) topi się częściowo, ułatwiając zagęszczanie struktury i poprawiając udarność końcowego materiału;

- spiekanie ciśnieniowe i gorące prasowanie – procesy, w których wysokiej temperaturze towarzyszy zewnętrzne ciśnienie, zwiększające gęstość oraz eliminujące porowatość;

- SPS/FAST (Spark Plasma Sintering / Field Assisted Sintering Technology) – nowoczesne techniki, w których spiekanie jest wspomagane impulsami prądu elektrycznego, co pozwala skrócić czas procesu i lepiej kontrolować mikrostrukturę.

Parametry spiekania – temperatura, czas, atmosfera (próżnia, argon, wodór) – są precyzyjnie dostosowywane do składu chemicznego i oczekiwanego zestawu właściwości. Niewłaściwe prowadzenie tego etapu może skutkować nadmierną porowatością, pęknięciami lub powstaniem niepożądanych faz wtórnych.

Obróbka końcowa i modyfikacje powierzchni

Po spiekaniu elementy z ceramiki węglikowej często wymagają wykończenia, aby spełniały wysokie wymagania wymiarowe i jakościowe. Ze względu na ogromną twardość stosuje się specjalistyczne metody:

- szlifowanie narzędziami diamentowymi lub z azotku boru,

- polerowanie mechaniczno-chemiczne w celu uzyskania bardzo gładkich powierzchni (np. dla soczewek czy elementów optoelektronicznych),

- cięcie laserowe lub strumieniem wody z dodatkiem ścierniwa do separacji skomplikowanych kształtów.

W wielu zastosowaniach ważna jest także modyfikacja powierzchni poprzez powlekanie cienkimi warstwami innych węglików, azotków czy borazotków. Typowym przykładem są narzędzia skrawające z podłożem WC-Co pokryte warstwą TiC, TiN lub wielowarstwową powłoką Ti(C,N)/Al2O3, co dodatkowo podnosi odporność na zużycie i temperaturę.

Zastosowania przemysłowe i znaczenie gospodarcze ceramiki węglikowej

Ceramika węglikowa jest fundamentem wielu kluczowych segmentów nowoczesnej gospodarki. Jej zastosowania obejmują zarówno tradycyjne gałęzie przemysłu ciężkiego, jak i wysoce wyspecjalizowane sektory technologii zaawansowanych. Znaczenie ekonomiczne tego materiału rośnie wraz z rozwojem automatyzacji, robotyzacji oraz miniaturyzacji komponentów.

Przemysł narzędziowy i obróbka skrawaniem

Jednym z najbardziej znanych obszarów wykorzystania ceramiki węglikowej jest przemysł narzędziowy. Węglik wolframu w kompozycie z kobaltem (twarde metale spiekane) stanowi podstawę produkcji:

- płytek wymiennych do tokarek, frezarek i wiertarek,

- frezów końcowych i walcowych,

- wierteł do betonu, stali i stopów trudnoobrabialnych,

- narzędzi do głębokiego wiercenia i rozwiercania.

Ogromna twardość i odporność na ścieranie pozwalają na prowadzenie obróbki z wyższymi prędkościami skrawania, przy mniejszych przestojach na wymianę narzędzi. Efektem jest znaczące zwiększenie wydajności linii produkcyjnych oraz obniżenie kosztów jednostkowych wytwarzanych wyrobów metalowych. W skali gospodarczej przekłada się to na przewagi konkurencyjne producentów maszyn, pojazdów i konstrukcji stalowych.

Motoryzacja, lotnictwo i energetyka

W sektorze motoryzacyjnym ceramiki węglikowe wchodzą w skład:

- elementów układów wtryskowych (np. precyzyjne zawory i dysze paliwowe z SiC lub WC),

- pierścieni uszczelniających pracujących w wysokiej temperaturze i pod dużym obciążeniem,

- części komór spalania, zwłaszcza w nowoczesnych silnikach wysokoprężnych i benzynowych o podwyższonej sprawności.

W lotnictwie i energetyce gazowej ceramiki węglikowe są wykorzystywane w sprężarkach, turbinach oraz elementach prowadzących strumień spalin. Wysoka odporność na temperaturę, korozję gazową i zmęczenie cieplne pozwala na eksploatację tych komponentów w ekstremalnych warunkach, co przekłada się na:

- zwiększenie sprawności termodynamicznej silników odrzutowych i turbin gazowych,

- redukcję zużycia paliwa i emisji zanieczyszczeń,

- wydłużenie okresów międzyremontowych i zmniejszenie kosztów utrzymania infrastruktury energetycznej.

Szczególnie interesujące są zastosowania SiC i TiC w hybrydowych łożyskach tocznych, w których elementy bieżne lub kulki wykonane z ceramiki pracują w parze z pierścieniami metalicznymi. Zwiększa to trwałość łożysk w silnikach odrzutowych i wysokoprężnych, przy jednoczesnym obniżeniu masy wirujących elementów.

Przemysł chemiczny i petrochemiczny

Agresywne środowiska korozyjne, wysokie ciśnienia oraz duże wahania temperatur sprawiają, że tradycyjne stale nierdzewne i stopy niklu nie zawsze spełniają długoterminowe wymagania w instalacjach chemicznych. Ceramika węglikowa, szczególnie SiC i B4C, wykorzystywana jest w:

- pompach, zaworach oraz aparatach procesowych, w których występują silne kwasy, zasady lub gorące rozpuszczalniki organiczne,

- wymiennikach ciepła, gdzie ważna jest jednocześnie odporność chemiczna i bardzo dobra przewodność cieplna,

- reaktorach, kolumnach destylacyjnych oraz systemach mieszania, narażonych na intensywne ścieranie i korozję.

Zastosowanie ceramiki węglikowej w tych obszarach wydłuża czas eksploatacji urządzeń, ogranicza liczbę awarii oraz minimalizuje ryzyko wycieków substancji niebezpiecznych. Z punktu widzenia gospodarki skutkuje to wyższą niezawodnością dostaw produktów chemicznych, co ma ogromne znaczenie dla wielu kolejnych ogniw łańcucha wartości – od produkcji tworzyw sztucznych po farmaceutyki.

Elektronika mocy i technologie półprzewodnikowe

Jednym z najbardziej dynamicznie rozwijających się obszarów zastosowań ceramiki węglikowej jest elektronika mocy, w której kluczową rolę odgrywa węglik krzemu (SiC). Jako materiał półprzewodnikowy o szerokiej przerwie energetycznej SiC umożliwia budowę:

- wysokonapięciowych tranzystorów i diod zdolnych do pracy w podwyższonej temperaturze,

- układów przekształtnikowych w napędach elektrycznych, pojazdach elektrycznych i hybrydowych oraz w systemach fotowoltaicznych,

- elementów elektronicznych w przemyśle kosmicznym i lotniczym, gdzie wymagane jest działanie w szerokim zakresie temperatur i pod wpływem promieniowania.

W porównaniu z tradycyjnym krzemem, elementy mocy z SiC charakteryzują się mniejszymi stratami energii, mniejszymi wymiarami przy tej samej mocy oraz wyższą sprawnością energetyczną. W skali makro oznacza to redukcję zużycia energii w systemach napędowych, mniejszą masę i rozmiary przekształtników oraz niższe koszty eksploatacji instalacji energetycznych.

Systemy ochrony balistycznej i wojsko

Ceramika węglikowa, szczególnie B4C oraz SiC, znalazła zastosowanie w lekkich, a jednocześnie bardzo odpornych pancerzach balistycznych. Tworzy się z nich:

- płyty ochraniaczy osobistych (kamizelki kuloodporne klasy wojskowej),

- pancerze pojazdów opancerzonych, wozów bojowych i śmigłowców,

- osłony stacjonarne dla obiektów krytycznych infrastruktury.

W porównaniu z tradycyjnym pancerzem stalowym, ceramika węglikowa umożliwia znaczną redukcję masy przy zachowaniu podobnego lub wyższego poziomu ochrony balistycznej. W warunkach bojowych przekłada się to na większą mobilność, mniejsze zużycie paliwa oraz możliwość zwiększenia ładowności środków transportu. Z punktu widzenia gospodarki obronnej, rozwój technologii ceramiki węglikowej jest elementem przewagi technologicznej i bezpieczeństwa narodowego.

Energetyka jądrowa i technologie wysokotemperaturowe

W reaktorach jądrowych oraz instalacjach termojądrowych ceramika węglikowa pełni funkcję materiału konstrukcyjnego, barierowego lub paliwowego. Wykorzystuje się m.in. węgliki uranu i plutonu w formie paliwa jądrowego o podwyższonej przewodności cieplnej, a także ceramiki SiC i TiC jako bariery dyfuzyjne i osłony elementów pracujących w silnym strumieniu neutronów.

Wiele badań skupia się obecnie na zastosowaniu kompozytów SiC/SiC w komponentach przyszłych reaktorów wysokotemperaturowych oraz fuzji jądrowej. Materiały te mają łączyć wysoką odporność na promieniowanie, niską aktywność indukowaną oraz odpowiednią wytrzymałość mechaniczną w temperaturach rzędu 1000–1200°C. W przypadku komercyjnego wdrożenia takich technologii ceramika węglikowa stanie się jednym z kluczowych ogniw transformacji energetycznej, umożliwiając produkcję energii bez emisji dwutlenku węgla na ogromną skalę.

Znaczenie gospodarcze i łańcuch dostaw

Znaczenie gospodarcze ceramiki węglikowej wykracza daleko poza wartość samych wyrobów. Jej produkcja i zastosowanie tworzą rozbudowane łańcuchy dostaw, które obejmują:

- wydobycie i wstępne przetwarzanie surowców: wolframu, tytanu, krzemu, boru, niobu, tantalu i innych metali,

- technologie syntezy proszków o wysokiej czystości i precyzyjnie kontrolowanej granulacji,

- produkcję gotowych elementów oraz powłok,

- ich integrację w systemach przemysłowych, od narzędzi skrawających po zaawansowane układy elektroniczne.

Wiele z tych surowców, takich jak wolfram czy tantal, jest klasyfikowanych jako surowce krytyczne z punktu widzenia bezpieczeństwa surowcowego gospodarek rozwiniętych. Uzależnienie od określonych regionów świata pod względem dostaw tych pierwiastków wpływa na strategię rozwoju krajowych technologii ceramiki węglikowej, prowadząc do:

- intensyfikacji badań nad recyklingiem zużytych narzędzi i elementów z węglików,

- poszukiwań substytutów, np. zastępowania części wolframu krzemem lub borem w określonych zastosowaniach,

- rozwoju krajowych technologii przetwarzania rud oraz rafinacji metali.

Dla przemysłu wytwórczego ceramika węglikowa oznacza możliwość zwiększenia wydajności, poprawy jakości produktów oraz zmniejszenia zużycia energii i materiałów eksploatacyjnych. Dla sektorów wysokich technologii, takich jak elektronika mocy, energetyka jądrowa czy obronność, jest natomiast materiałem o znaczeniu strategicznym, determinującym zdolność do wdrażania innowacyjnych rozwiązań i utrzymania konkurencyjności na rynku globalnym.

Rozwój ceramiki węglikowej wiąże się także z tworzeniem nowych gałęzi przemysłu i miejsc pracy w obszarach zaawansowanego materiałoznawstwa, inżynierii powierzchni oraz nowoczesnych procesów wytwarzania. Wraz z postępującą automatyzacją produkcji rośnie zapotrzebowanie na wysoce trwałe narzędzia i komponenty, które mogą pracować bezawaryjnie przez długi czas w trudnych warunkach – a właśnie takie wymagania spełnia ceramika węglikowa.

Perspektywy rozwoju i wyzwania technologiczne

Choć ceramika węglikowa jest już szeroko stosowana, wiele jej potencjalnych możliwości pozostaje niewykorzystanych. Kierunki badań i rozwoju obejmują m.in. poprawę odporności na kruche pękanie, opracowanie tanich metod produkcji komponentów o złożonych kształtach oraz integrację z innymi klasami materiałów w wielofunkcyjnych strukturach.

Nowe kompozyty i mikrostruktury

Jednym z głównych wyzwań jest ograniczenie kruchości, charakterystycznej dla ceramiki. Rozwiązaniem są kompozyty, w których twardą fazę węglikową łączy się z bardziej plastyczną fazą metaliczną lub inną ceramiką. Przykłady to:

- materiały WC-Co z dodatkami TiC lub TaC, zwiększającymi odporność na zużycie przy zachowaniu akceptowalnej udarności,

- kompozyty TiC–stal lub SiC–stal, w których ceramika zapewnia twardość i odporność na ścieranie, a metal przejmuje obciążenia udarowe,

- kompozyty SiC/SiC zbrojone włóknami, stosowane w technologiach wysokotemperaturowych i jądrowych.

Coraz większą rolę odgrywają również nanostruktury i materiały o bardzo drobnoziarnistej mikrostrukturze. Zmniejszenie rozmiaru ziarna węglika może prowadzić do równoczesnej poprawy twardości i odporności na pękanie, choć wymaga to zaawansowanej kontroli procesów syntezy i spiekania.

Druk 3D i wytwarzanie przyrostowe

Wytwarzanie przyrostowe ceramiki węglikowej stanowi obiecujący, choć trudny technologicznie kierunek. Metody takie jak spiekanie laserowe proszków (SLS), selektywne topienie wiązką elektronów czy druk 3D z zawiesin proszkowych umożliwiają tworzenie struktur o geometrii niemożliwej do uzyskania tradycyjnymi metodami. Potencjalne zastosowania obejmują:

- elementy wymienników ciepła o skomplikowanych kanałach przepływowych,

- lekkie, a jednocześnie wytrzymałe kratownice przestrzenne z SiC czy B4C,

- indywidualne implanty i komponenty specjalistyczne produkowane na zamówienie.

Wyzwania dotyczą przede wszystkim kontroli porowatości, eliminacji pęknięć podczas chłodzenia oraz zapewnienia jednorodności mikrostruktury w całej objętości wydrukowanego elementu. Rozwiązanie tych problemów może jednak otworzyć zupełnie nowe obszary zastosowań ceramiki węglikowej, także poza przemysłem ciężkim.

Zrównoważony rozwój i recykling

Rosnąca świadomość ekologiczna oraz nacisk na zrównoważony rozwój sprawiają, że coraz większą uwagę poświęca się recyklingowi ceramiki węglikowej. Zużyte narzędzia skrawające, elementy maszyn czy komponenty elektroniczne zawierają cenne surowce – wolfram, kobalt, tantal – których odzysk staje się zarówno koniecznością ekologiczną, jak i ekonomiczną.

Stosuje się różne metody recyklingu:

- mechaniczne rozdrabnianie i ponowne wykorzystanie proszków w procesach spiekania,

- metody hydrometalurgiczne, w których metale są rozpuszczane i odzyskiwane w postaci soli lub tlenków,

- procesy pirometalurgiczne, wykorzystujące wysoką temperaturę do rozdziału faz i odzysku pierwiastków.

Optymalizacja tych procesów oraz stworzenie efektywnych systemów zbiórki odpadów przemysłowych z ceramiką węglikową są kluczowe dla zapewnienia bezpieczeństwa surowcowego branży oraz ograniczenia negatywnego wpływu na środowisko naturalne.

W dłuższej perspektywie można oczekiwać, że ceramika węglikowa będzie odgrywać coraz większą rolę nie tylko jako materiał niezastąpiony w ekstremalnych warunkach pracy, ale także jako element nowoczesnych strategii gospodarowania zasobami, poprawy efektywności energetycznej i budowy zaawansowanych technologicznie systemów przemysłowych.