Ceramika azotkowa jest jedną z najbardziej zaawansowanych i wymagających grup materiałów inżynierskich, łączącą w sobie wyjątkową odporność chemiczną, znakomite właściwości mechaniczne oraz stabilność w wysokich temperaturach. Stanowi rozwinięcie tradycyjnej ceramiki technicznej, ale dzięki obecności wiązań azotkowych oferuje unikalny zestaw cech, które pozwalają jej konkurować z metalami wysokotemperaturowymi, stopami superniklowymi czy materiałami kompozytowymi. Szczególne znaczenie gospodarcze ceramiki azotkowej wynika z jej zastosowania w energetyce, przemyśle motoryzacyjnym, lotniczym, elektronicznym oraz w technologii obróbki metali, gdzie wymagana jest ekstremalna trwałość i niezawodność. Jednocześnie rozwój metod wytwarzania oraz coraz lepsza kontrola mikrostruktury powodują, że zakres wykorzystania ceramiki azotkowej systematycznie się poszerza, wpływając na innowacyjność całych sektorów przemysłu.

Charakterystyka i rodzaje ceramiki azotkowej

Pod pojęciem ceramiki azotkowej kryje się szeroka grupa materiałów, w których podstawowym składnikiem fazy stałej są azotki metali i półmetali. Najważniejsze z nich to:

- azotek krzemu (Si₃N₄),

- azotek boru (BN), w formie heksagonalnej i sześciennej,

- azotek glinu (AlN),

- azotki tytanu (TiN) i cyrkonu (ZrN), często stosowane jako powłoki,

- bardziej złożone azotki, np. wieloskładnikowe azotki przejściowe lub kompozyty azotkowe z dodatkami faz tlenkowych i węglikowych.

Największe znaczenie konstrukcyjne ma azotek krzemu, który stał się podstawą rozwoju nowoczesnej ceramiki wysokotemperaturowej do zastosowań mechanicznych. Materiał ten charakteryzuje się wysoką twardością, dużą wytrzymałością na zginanie, niską gęstością (ok. 3,2 g/cm³, a więc znacznie mniejszą niż typowych stali narzędziowych) oraz odpornością na szoki termiczne. Kombinacja tych własności czyni Si₃N₄ idealnym kandydatem na elementy pracujące w warunkach obciążeń cyklicznych, gwałtownych zmian temperatury i agresywnych mediów.

W przypadku azotku boru należy rozróżnić dwie główne odmiany krystaliczne: heksagonalny azotek boru (h-BN), strukturalnie podobny do grafitu, oraz sześcienny azotek boru (c-BN), będący jednym z najtwardszych materiałów znanych człowiekowi, ustępującym pod tym względem jedynie diamentowi. Heksagonalny BN jest doskonałym smarem stałym i izolatorem elektrycznym, natomiast c-BN znajduje zastosowanie głównie w narzędziach do obróbki twardych stali oraz żeliw, gdzie wysoka twardość i odporność na ścieranie są kluczowe.

Azotek glinu (AlN) ma szczególne znaczenie w elektronice mocy i mikroelektronice. Łączy bardzo dobrą przewodność cieplną z wysoką rezystywnością elektryczną, co sprawia, że jest wykorzystywany jako materiał podłożowy i obudowy elementów półprzewodnikowych. Rozwój systemów o dużej gęstości mocy i miniaturyzacja układów scalonych zwiększają znaczenie AlN jako materiału do odprowadzania ciepła, ograniczającego przegrzewanie i wydłużającego czas życia komponentów elektronicznych.

Ceramika azotkowa, w przeciwieństwie do klasycznej ceramiki tlenkowej (np. Al₂O₃, ZrO₂), często charakteryzuje się niższą gęstością, wyższą odpornością na kruche pękanie oraz większą odpornością na oddziaływanie ciekłych metali. Dodatkowo wiele azotków jest chemicznie stabilnych w atmosferze beztlenowej lub redukcyjnej, co otwiera drogę do zastosowań w środowiskach, w których ceramika tlenkowa ulegałaby redukcji lub uszkodzeniom chemicznym.

Procesy wytwarzania ceramiki azotkowej

Wytwarzanie ceramiki azotkowej jest procesem wieloetapowym, wymagającym precyzyjnej kontroli czystości surowców, składu chemicznego, rozkładu wielkości cząstek oraz parametrów spiekania. Przeważają dwie główne strategie: synteza proszków azotkowych, a następnie ich zagęszczanie (spiekanie), lub bezpośrednia azotyzacja odpowiednich prekursorów, na przykład proszków metali lub tlenków.

Synteza proszków azotkowych

Najczęściej stosowaną metodą otrzymywania azotku krzemu jest reakcja krzemu z azotem w wysokiej temperaturze lub proces karbotermiczno-azotkowy, w którym mieszanina tlenku krzemu i węgla poddawana jest działaniu atmosfery azotu. W obu przypadkach kluczowe jest uzyskanie proszku o kontrolowanej morfologii, czystości i powierzchni właściwej, gdyż to one decydują o późniejszej zdolności do zagęszczania oraz o mikrostrukturze spieku.

Proszki azotku boru, zarówno h-BN, jak i c-BN, mogą być pozyskiwane metodami wysokociśnieniowymi, z wykorzystaniem katalizatorów lub poprzez chemiczne osadzanie z fazy gazowej (CVD). c-BN, podobnie jak diament syntetyczny, otrzymuje się często w warunkach wysokiego ciśnienia i wysokiej temperatury (HPHT), co wymaga specjalistycznego wyposażenia i powoduje, że materiał jest stosunkowo kosztowny. Tym niemniej jego wyjątkowe właściwości mechaniczne oraz odporność chemiczna wobec żelaza i jego stopów uzasadniają wykorzystanie tam, gdzie inne materiały zawodzą.

Azotek glinu produkowany jest zazwyczaj w drodze syntezy z tlenku glinu i amoniaku lub azotu, nierzadko z wykorzystaniem dodatków mineralizujących, przyspieszających przebieg reakcji. Istotne jest uzyskanie proszku o niskiej zawartości tlenu i innych zanieczyszczeń, ponieważ obecność faz tlenkowych może pogarszać przewodnictwo cieplne gotowego materiału.

Formowanie kształtek z proszków

Po otrzymaniu proszków azotkowych kolejnym krokiem jest ich przetworzenie w kształtki nadające się do zagęszczenia. Stosowane są klasyczne techniki ceramiki proszkowej:

- prasowanie jednoosiowe na sucho – używane do elementów o prostszej geometrii,

- izostatyczne prasowanie na zimno (CIP) – pozwala na bardziej jednorodne zagęszczenie,

- odlewanie z mas lejnych – przydatne przy kształtkach o złożonej geometrii,

- wytłaczanie i formowanie wtryskowe (CIM – ceramic injection molding) – umożliwiające produkcję detali o skomplikowanej budowie w dużych seriach.

W praktyce przemysłowej istotną rolę odgrywają również dodatki spiekające, zazwyczaj tlenki (np. Y₂O₃, Al₂O₃ w przypadku azotku krzemu), które umożliwiają spiekanie w niższej temperaturze, tworząc podczas procesu fazę ciekłą i ułatwiając zagęszczanie. Odpowiedni dobór i ilość tych dodatków wpływają na wielkość i kształt ziaren, ilość porów oraz rozmieszczenie faz wtórnych, a tym samym na właściwości końcowe materiału.

Spiekanie, HIP i zaawansowane metody zagęszczania

Spiekanie ceramiki azotkowej odbywa się zazwyczaj w temperaturach rzędu 1600–1900°C, w atmosferze azotu lub mieszanin ochronnych, aby zapobiec rozkładowi azotku. Dla azotku krzemu stosuje się zarówno klasyczne spiekanie swobodne, jak i spiekanie pod ciśnieniem (hot pressing – HP), a także izostatyczne prasowanie na gorąco (HIP – hot isostatic pressing). Metoda HIP pozwala uzyskać materiały o bardzo wysokiej gęstości (bliskiej teoretycznej), z minimalną ilością defektów, co jest kluczowe dla elementów narażonych na ekstremalne obciążenia mechaniczne, jak łopatki turbin czy wirniki pomp.

W przypadku azotku boru i azotków przejściowych dużą rolę odgrywają procesy CVD i PVD (fizyczne osadzanie z fazy gazowej) wytwarzające cienkie powłoki o grubości od kilkudziesięciu nanometrów do kilku mikrometrów. Takie powłoki, na przykład TiN, TiAlN czy kompleksowe azotki wieloskładnikowe, nakłada się na narzędzia skrawające, formy odlewnicze i części maszyn, znacząco poprawiając odporność na zużycie, zmniejszając tarcie oraz zwiększając trwałość eksploatacyjną.

Coraz większego znaczenia nabierają także metody syntezy i spiekania w warunkach ekstremalnych, w tym zastosowanie wysokich ciśnień do wytwarzania sześciennego azotku boru oraz techniki szybkiego spiekania, takie jak SPS (spark plasma sintering), umożliwiające skrócenie czasu procesu i lepszą kontrolę mikrostruktury.

Zastosowania w przemyśle i technice

Ceramika azotkowa znajduje zastosowanie w bardzo szerokim spektrum gałęzi przemysłu, od zaawansowanej energetyki, przez motoryzację i lotnictwo, po elektronikę, medycynę oraz przemysł obróbki skrawaniem. Jej rosnąca popularność jest bezpośrednio związana z trendem miniaturyzacji, zwiększania sprawności urządzeń oraz koniecznością pracy w coraz trudniejszych warunkach.

Energetyka, turbiny i silniki

W energetyce konwencjonalnej i w silnikach spalinowych ceramika azotkowa wykorzystywana jest przede wszystkim dzięki swojej odporności na wysoką temperaturę, korozję i zmęczenie cieplne. Elementy z azotku krzemu stosuje się m.in. jako:

- łożyska i rolki w turbinach gazowych,

- uszczelnienia i pierścienie w pompach pracujących w agresywnych mediach,

- komponenty silników wysokoprężnych, takie jak prowadnice zaworów, elementy komór spalania, wtryskiwacze czy wkładki w tłokach.

Niska gęstość i wysoka wytrzymałość na zginanie azotku krzemu umożliwiają redukcję mas wirujących elementów turbin i silników, co przekłada się na mniejsze obciążenie łożysk, niższe zużycie paliwa i większą sprawność układów napędowych. W zastosowaniach lotniczych i w turbinach przemysłowych prowadzone są intensywne prace nad w pełni ceramicznymi łopatkami i elementami struktur nośnych, które pozwoliłyby na podniesienie temperatury pracy i ograniczenie potrzeby chłodzenia, a w konsekwencji zwiększenie efektywności cyklu termodynamicznego.

Motoryzacja i technologie niskoemisyjne

W motoryzacji ceramika azotkowa odgrywa istotną rolę w rozwoju silników o podwyższonej sprawności oraz systemów oczyszczania spalin. Stosowana jest jako materiał na części pracujące w bezpośrednim kontakcie z gorącymi gazami, szczególnie tam, gdzie tradycyjne stopy metali nie są w stanie zapewnić odpowiedniej trwałości. Przykładem są elementy turbosprężarek, wirniki, koła kompresorów czy podzespoły w układach recyrkulacji spalin.

Rosnąca presja na redukcję emisji CO₂ i zwiększanie sprawności napędów hybrydowych i elektrycznych powoduje zainteresowanie ceramiką azotkową także jako materiałem do łożysk i izolatorów w silnikach elektrycznych wysokiej prędkości. Azotkowe łożyska hybrydowe (stalowe bieżnie i ceramiczne kulki z Si₃N₄) cechują się mniejszym zużyciem, niższymi stratami tarcia oraz odpornością na prądy błądzące, co jest szczególnie ważne w przekształtnikach częstotliwości i falownikach dużej mocy.

Przemysł obrabiarkowy i narzędzia skrawające

Jednym z najbardziej rozpoznawalnych zastosowań ceramiki azotkowej są narzędzia skrawające, zwłaszcza płytki z c-BN oraz powlekane azotkami węgliki spiekane. Sześcienny azotek boru jest drugim po diamencie najtwardszym znanym materiałem, a przy tym zachowuje wysoką stabilność w kontakcie ze stalą i żeliwem, w których diament ulegałby grafityzacji i szybkiemu zniszczeniu. Dzięki temu płytki z c-BN są idealne do obróbki:

- utwardzanych stali narzędziowych,

- żeliw o wysokiej twardości,

- stopów niklu stosowanych w turbinach lotniczych.

Powłoki z azotków tytanu, cyrkonu, aluminium oraz ich kombinacji (np. TiN, TiAlN, AlCrN) nanoszone PVD lub CVD na narzędzia skrawające znacząco wydłużają ich żywotność, poprawiają jakość obrabianej powierzchni i umożliwiają zwiększenie prędkości skrawania. Ma to bezpośredni wymiar ekonomiczny, ponieważ przekłada się na krótszy czas obróbki, rzadszą wymianę narzędzi i mniejsze przestoje maszyn.

Elektronika, mikroelektronika i fotonika

W branży elektronicznej szczególnie ważny jest azotek glinu, stosowany jako materiał podłożowy o wysokiej przewodności cieplnej oraz dobrych własnościach izolacyjnych. Wykorzystuje się go w:

- modułach mocy do pojazdów elektrycznych i hybrydowych,

- przetwornicach wysokiej mocy i falownikach,

- układach LED i laserach półprzewodnikowych,

- podłożach dla elementów wykonanych z azotku galu (GaN), ważnych w technologiach 5G i radarach.

Stale rosnąca gęstość upakowania komponentów elektronicznych powoduje wzrost generacji ciepła na jednostkę powierzchni. Materiały takie jak AlN, dzięki bardzo dobrej przewodności cieplnej, umożliwiają skuteczniejsze odprowadzanie ciepła niż tradycyjne podłoża ceramiczne z Al₂O₃. Z kolei azotek krzemu, ze względu na kombinację wytrzymałości mechanicznej i właściwości izolacyjnych, wykorzystywany jest w podłożach dla modułów IGBT i innych komponentów stosowanych w przekształtnikach wysokonapięciowych.

Przemysł chemiczny, metalurgia i materiały ogniotrwałe

W metalurgii i przemyśle chemicznym ceramika azotkowa pełni istotną rolę jako materiał konstrukcyjny w kontakcie z ciekłymi metalami, żużlami i chemicznie agresywnymi mediami. Typowe zastosowania obejmują:

- rury wprowadzające gaz do ciekłego metalu (np. gazu obojętnego do odgazowywania aluminium),

- dysze odlewnicze i elementy kadzi,

- izolatory i prowadnice w liniach transportu ciekłych metali.

Azotek krzemu wykazuje dobrą odporność na zwilżanie przez ciekłe metale nieżelazne, takie jak aluminium czy magnez, co umożliwia wydłużenie żywotności elementów eksploatowanych w tych środowiskach. Azotki tytanu i cyrkonu, ze względu na twardość i odporność na dyfuzję, są stosowane jako powłoki ochronne form i matryc, ograniczając ich zużycie i przywieranie metalu.

Medycyna, łożyska i zastosowania specjalne

W medycynie ceramika azotkowa nie jest jeszcze tak rozpowszechniona jak ceramika tlenkowa (np. Al₂O₃, ZrO₂), jednak prowadzone są prace nad jej wykorzystaniem w implantologii i narzędziach chirurgicznych. Azotek krzemu oferuje korzystny stosunek wytrzymałości do gęstości oraz dobrą odporność na zużycie, co może być atutem w elementach protez stawowych czy w łożyskach stosowanych w urządzeniach medycznych, gdzie wymagana jest długotrwała niezawodność.

Interesującym obszarem zastosowań są także łożyska hybrydowe z kulkami z Si₃N₄, używane w precyzyjnych wrzecionach obrabiarek CNC, turbosprężarkach, a także w napędach dysków twardych i innych szybkoobrotowych systemach mechatronicznych. Ceramika azotkowa zapewnia tu niskie tarcie, małą masę wirującą oraz odporność na korozję, co przekłada się na dłuższą żywotność i wyższą prędkość pracy urządzeń.

Znaczenie gospodarcze, trendy rozwojowe i ciekawostki

Znaczenie gospodarcze ceramiki azotkowej rośnie wraz z postępem technologicznym i zaostrzaniem wymagań w zakresie efektywności energetycznej, niezawodności oraz miniaturyzacji urządzeń. Produkcja komponentów azotkowych jest wprawdzie kosztowna w porównaniu z tradycyjnymi materiałami metalicznymi, jednak ich zastosowanie często prowadzi do znacznego obniżenia kosztów eksploatacji i serwisowania, co widoczne jest szczególnie w sektorach o wysokiej wartości dodanej, jak lotnictwo, energetyka czy elektronika mocy.

W skali globalnej można zaobserwować koncentrację produkcji zaawansowanej ceramiki azotkowej w krajach wysoko rozwiniętych technologicznie: Japonii, Niemczech, Stanach Zjednoczonych, Korei Południowej czy Chinach. Państwa te inwestują w badania nad nowymi kompozytami azotkowymi, hybrydowymi systemami metal-ceramika oraz nad technikami wytwarzania o niższym koszcie i mniejszym śladzie środowiskowym. Dla wielu przedsiębiorstw wejście w łańcuch dostaw związany z ceramiką azotkową oznacza dostęp do rynków wymagających, ale o wysokiej marży, co czyni tę dziedzinę atrakcyjną z ekonomicznego punktu widzenia.

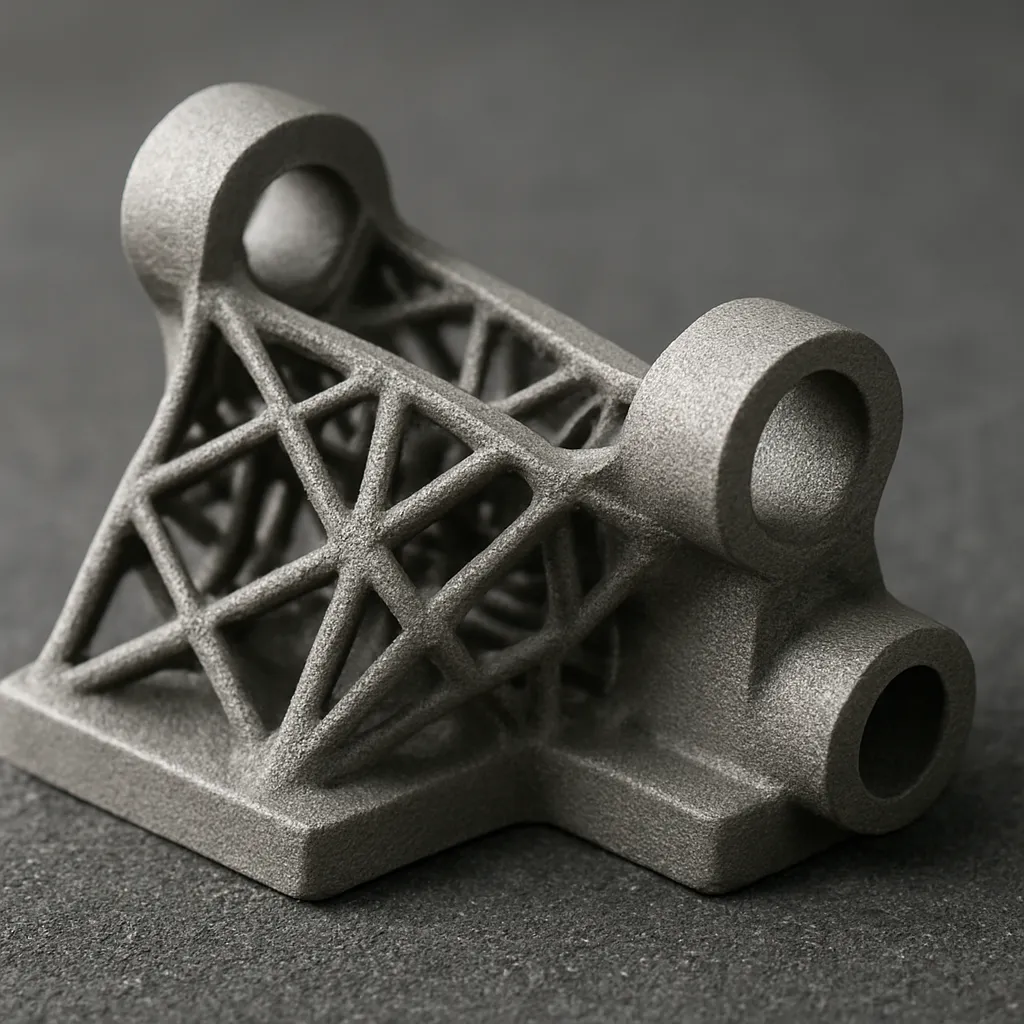

Istotnym trendem jest łączenie ceramiki azotkowej z metalami lub polimerami w zaawansowanych kompozytach. Przykładowo, cząstki Si₃N₄ w osnowie metalicznej mogą poprawiać odporność na zużycie i szoki termiczne, a dodatki AlN w polimerowych obudowach elektronicznych zwiększają przewodność cieplną przy zachowaniu właściwości izolacyjnych. Tego rodzaju kompozyty stanowią kompromis między kosztem a osiągami, umożliwiając szerszą dyfuzję rozwiązań azotkowych w mniej wyspecjalizowanych sektorach rynku.

Ciekawym kierunkiem badań jest także rozwój ceramiki azotkowej o gradiencie właściwości, czyli materiałów, w których skład chemiczny i mikrostruktura zmieniają się w sposób kontrolowany w przekroju elementu. Pozwala to uzyskać, na przykład, twardą i odporną na ścieranie warstwę zewnętrzną przy jednocześnie bardziej odpornej na pękanie, „miększej” warstwie wewnętrznej. Takie rozwiązania mogą znaleźć zastosowanie m.in. w turbinach lotniczych, elementach silników oraz w narzędziach skrawających do obróbki w ekstremalnych warunkach.

Z punktu widzenia środowiskowego ceramika azotkowa ma długą żywotność i wysoką odporność, co zmniejsza częstotliwość wymiany komponentów i ilość odpadów. Z drugiej strony, procesy produkcji – szczególnie te wymagające wysokiej temperatury i ciśnienia – są energochłonne. Dlatego coraz większą uwagę poświęca się optymalizacji metod spiekania, wykorzystaniu energii odnawialnej w procesach technologicznych oraz recyklingowi odpadów produkcyjnych, np. poprzez ich rozdrabnianie i ponowne użycie jako wypełniacze lub dodatki do innych materiałów.

Na tle innych materiałów inżynierskich ceramika azotkowa wyróżnia się także odpornością na promieniowanie oraz stabilnością strukturalną w próżni i w atmosferach obojętnych, co czyni ją atrakcyjnym materiałem dla technologii kosmicznych. Rozważane są zastosowania w systemach napędowych satelitów, elementach konstrukcyjnych statków kosmicznych, a także w osłonach termicznych pracujących w ekstremalnych warunkach wejścia w atmosferę.

Ceramika azotkowa, choć wymagająca pod względem technologii wytwarzania i kosztów, stała się jednym z filarów współczesnej inżynierii materiałowej. Jej rozwój ilustruje, jak głęboko zaawansowane materiały mogą wpływać na kształt nowoczesnej gospodarki, umożliwiając konstrukcję szybszych, lżejszych, bardziej energooszczędnych i trwalszych urządzeń w niemal każdej dziedzinie przemysłu – od energetyki, przez motoryzację, elektronikę, aż po technologie kosmiczne.