Rozwój przemysłu papierniczego sprawił, że obok tradycyjnych rolek do druku czy arkuszy biurowych powstała rozbudowana grupa wyrobów określanych jako papiery techniczne i przemysłowe. Są one niewidocznym, ale kluczowym elementem wielu procesów produkcyjnych: od motoryzacji, przez budownictwo, aż po elektronikę i sektor spożywczy. Ich właściwości mechaniczne, chemiczne i użytkowe są ściśle dopasowane do zadań, jakie mają pełnić: filtrują, izolują, wzmacniają, zabezpieczają, stanowią bazę dla materiałów kompozytowych lub warstw funkcjonalnych. Bez nich trudno byłoby sobie wyobrazić nowoczesne linie technologiczne, logistykę, a nawet medycynę czy ochronę środowiska.

Charakterystyka i klasyfikacja papierów technicznych oraz przemysłowych

Pojęcie papierów technicznych i przemysłowych obejmuje bardzo zróżnicowaną grupę wyrobów włóknistych, które nie są przeznaczone przede wszystkim do komunikacji drukowanej, lecz do realizacji określonej funkcji w procesie technologicznym lub w gotowym wyrobie. Ich parametry projektuje się pod kątem wytrzymałości, nasiąkliwości, odporności chemicznej, stabilności wymiarowej, odporności termicznej czy zdolności do przyjmowania lub oddawania substancji (na przykład w papierach filtracyjnych).

W odróżnieniu od klasycznych papierów graficznych, ważniejsze od estetyki powierzchni, białości czy właściwości drukowych są tutaj takie cechy, jak jednorodność struktury, kontrolowana porowatość, wysoka odporność na rozciąganie i rozdzieranie, a także możliwość dalszego przetwarzania: laminowania, nasycania żywicami, powlekania polimerami, metalizowania czy łączenia z innymi materiałami. Papier staje się elementem systemu materiałowego, pracując w konkretnym środowisku: wilgotnym, tłustym, zapylonym, podwyższonej temperaturze lub przy znacznym obciążeniu mechanicznym.

Papiery techniczne dzieli się na kilka głównych grup, choć podział ten jest płynny i często zależy od branży, w której są stosowane. Można wyróżnić między innymi:

- papiery filtracyjne – do filtracji cieczy i gazów, stosowane w laboratoriach, przemyśle chemicznym, spożywczym i motoryzacyjnym,

- papiery elektroizolacyjne – jako elementy izolacji w transformatorach, silnikach elektrycznych, kablach czy kondensatorach,

- papiery opakowaniowe i ochronne w wersji przemysłowej – od lekkich przekładek po ciężkie kartony techniczne i tektury wielowarstwowe,

- papiery ścierne i podkłady dla materiałów ściernych – z nasypem ziarna ściernego lub jako ich baza,

- papiery etykietowe i samoprzylepne o specjalnych właściwościach, na przykład odpornych na smary, niskie i wysokie temperatury,

- papiery nasycane żywicami – do produkcji laminatów, blatów, paneli podłogowych, elementów meblowych i dekoracyjnych,

- papiery higieniczne i medyczne o charakterze technicznym – do odzieży jednorazowej, podkładów, masek czy materiałów opatrunkowych,

- papiery specjalne – na przykład tłocznikowe, maskujące, silikonowane, woskowane, odporne na starzenie czy promieniowanie UV.

Ważnym wyróżnikiem tej grupy produktów jest ich kompozycja surowcowa. W celu uzyskania pożądanych parametrów często stosuje się mieszanki celulozy pierwotnej (z drewna świerkowego, sosnowego, brzozowego lub eukaliptusowego), makulatury wysokiej jakości, a także włókien syntetycznych, szklanych, mineralnych lub naturalnych innych niż drzewne (jak konopie, len czy juta). Do masy włóknistej dodaje się liczne środki chemiczne: kleje, środki hydrofobowe, biocydy, pigmenty, wypełniacze mineralne, środki ogniochronne, poprawiające odporność termiczną czy zwiększające przewodność lub izolacyjność elektryczną.

Istotnym parametrem jest gramatura, czyli masa papieru na jednostkę powierzchni, wyrażona w g/m². W przypadku papierów technicznych waha się ona od kilkunastu gramów dla bardzo lekkich bibuł filtracyjnych czy papierów porowatych, po kilkaset gramów dla ciężkich kartonów przemysłowych i podkładów konstrukcyjnych. Gramatura wpływa na sztywność, wytrzymałość, zachowanie podczas formowania, a także na możliwość nawijania na role czy sztaplowania w arkuszach. Równie ważna jest grubość i gęstość objętościowa, które świadczą o stopniu sprasowania struktury włóknistej oraz o ilości porów i kanalików wewnątrz materiału.

Znaczenie ma również technologia formowania. Papiery techniczne mogą być produkowane na klasycznych maszynach wstęgowych, ale coraz częściej stosuje się maszyny cylindryczne, formowanie na sitach wielowarstwowych lub techniki typu wet-laid, umożliwiające równomierne rozłożenie także włókien innych niż celulozowe. W połączeniu z modyfikacjami w prasie, sekcji suszenia i kalandrowania otrzymuje się wstęgi o bardzo specyficznych właściwościach, które są dalej wykańczane w procesach powlekania, impregnacji, nacinania czy perforacji.

Papiery techniczne w filtracji, izolacji i zastosowaniach funkcjonalnych

Jednym z najbardziej charakterystycznych obszarów zastosowań papierów technicznych jest filtracja. Dzięki kontrolowanej porowatości i możliwości precyzyjnego doboru gramatury oraz struktury włókien, papier filtracyjny jest w stanie zatrzymywać cząstki stałe o określonych rozmiarach, przy jednoczesnym umożliwieniu przepływu cieczy lub gazu z akceptowalną różnicą ciśnień. Stosuje się go w filtrach powietrza silników spalinowych, filtrach olejowych i paliwowych, w urządzeniach wentylacyjnych i klimatyzacyjnych, a także w laboratoriach analitycznych oraz w przemyśle spożywczym, piwowarskim i farmaceutycznym.

Kluczową cechą papieru filtracyjnego jest jednorodność struktury na całej szerokości i długości wstęgi, co przekłada się na powtarzalność wyników filtracji. Dodatek włókien syntetycznych, żywic lub lateksów może zwiększać odporność na wilgoć, temperaturę i czynniki chemiczne, a specjalne środki impregnujące zapobiegają zbytniemu pęcznieniu włókien celulozowych podczas pracy w środowisku wodnym. Coraz częściej projektuje się papiery filtracyjne jako elementy kompozytów wielowarstwowych, w których każda warstwa odpowiada za inny zakres wielkości cząstek lub ma odmienną funkcję, na przykład ochronną, wzmacniającą czy adsorpcyjną.

Kolejną bardzo istotną grupą są papiery elektroizolacyjne, wykorzystywane w przemyśle energetycznym i elektrotechnicznym. Ich zadaniem jest zapewnienie izolacji elektrycznej między elementami przewodzącymi w transformatorach, kablach, silnikach czy generatorach. W tym przypadku znaczenie ma nie tylko wytrzymałość mechaniczna, lecz przede wszystkim wysoki opór elektryczny, niska stratność dielektryczna, odporność na intensywne pole elektryczne oraz stabilność w olejach transformatorowych lub żywicach impregnujących. Celuloza, odpowiednio oczyszczona i pozbawiona zanieczyszczeń jonowych, jest doskonałym dielektrykiem, a technologia jej przetwarzania pozwala na tworzenie zarówno bardzo cienkich taśm izolacyjnych, jak i grubych kartonów transformatorowych.

Papiery izolacyjne stosowane są również jako warstwy separujące w bateriach i akumulatorach, gdzie pełnią funkcję separatorów między elektrodami dodatnimi i ujemnymi, jednocześnie umożliwiając przepływ elektrolitu. W zastosowaniach tych kluczowe jest zderzenie wymagań elektrycznych, chemicznych i mechanicznych: papier musi być stabilny w kontakcie z elektrolitem, nie może się rozpuszczać ani degradować, powinien wykazywać kontrolowaną porowatość i odpowiednią zwilżalność, a jednocześnie mieć wystarczającą wytrzymałość na przebicie i rozrywanie.

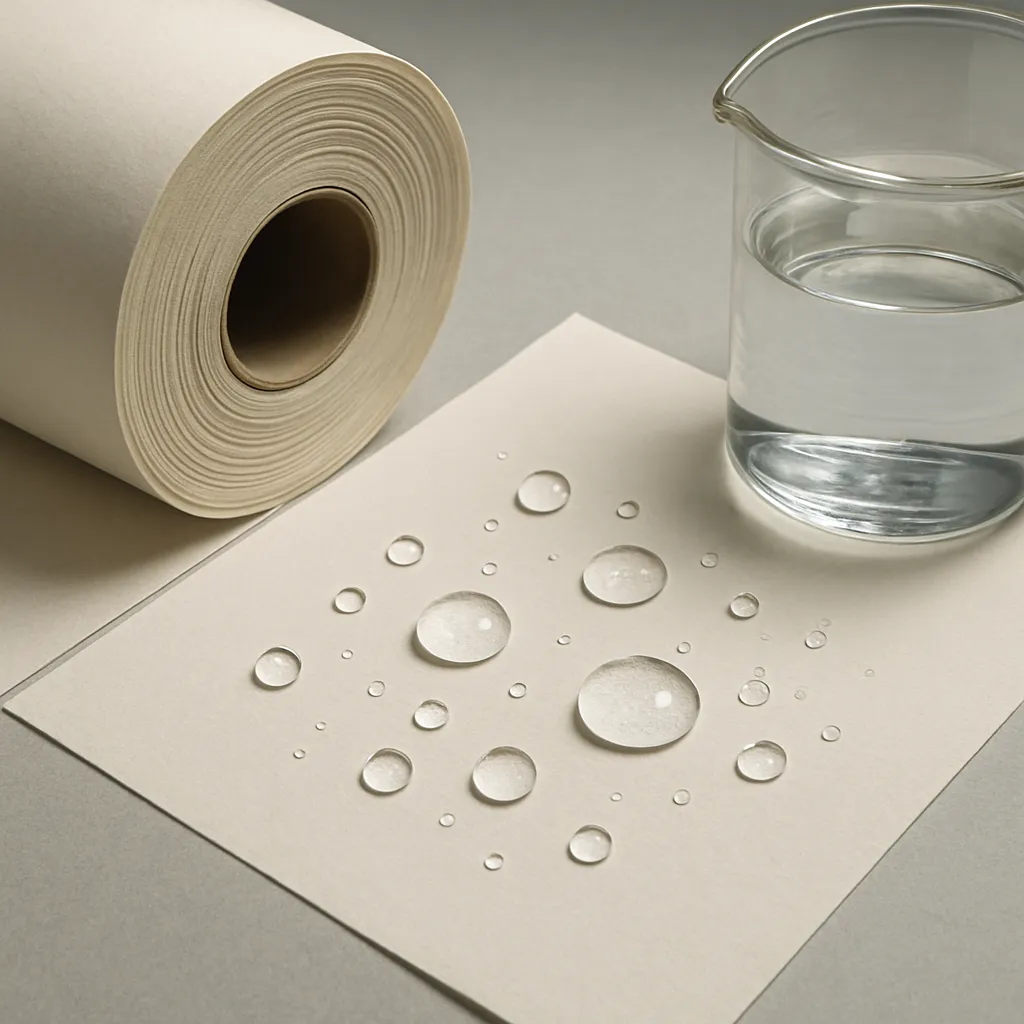

Do papierów funkcjonalnych zalicza się również materiały o specjalnych własnościach barierowych. Są to papiery powlekane warstwami polietylenu, biopolimerów, wosków, aluminium lub lakierów funkcjonalnych, które zapewniają ochronę przed przenikaniem pary wodnej, tlenu, tłuszczów czy substancji aromatycznych. W tej grupie mieszczą się na przykład podkłady dla opakowań spożywczych, saszetek, kopert barierowych, a także specjalistyczne papiery dla branży farmaceutycznej i kosmetycznej, w których nadrzędne znaczenie ma utrzymanie stabilności produktu i zachowanie jego właściwości przez cały okres trwałości.

Ważne miejsce zajmują również papiery o funkcjach ochronnych w systemach powłokowych i procesach lakierniczych. Papiery maskujące stosuje się do zabezpieczania powierzchni podczas malowania, piaskowania czy obróbki chemicznej. Muszą dobrze przylegać, tworzyć gładką, stabilną strukturę, nie przepuszczać farb ani środków chemicznych, a po zakończeniu procesu dawać się łatwo i czysto usunąć. Często są sklejane z taśmami klejącymi lub powlekane specjalnymi preparatami zwiększającymi odporność powierzchniową.

Osobną kategorię stanowią papiery ścierne oraz podkłady dla materiałów abrazywnych. W tych zastosowaniach papier staje się nośnikiem warstwy ściernej – najczęściej z ziaren elektrokorundu, węglika krzemu lub innych twardych minerałów. Konstrukcja takiego papieru musi godzić sztywność i odporność na rozdarcie z pewną elastycznością umożliwiającą dopasowanie do obrabianej powierzchni. Dodatkowo część zastosowań wymaga wytrzymałości w warunkach pracy na mokro, w kontakcie z chłodziwami lub innymi cieczami procesowymi, co wymusza odpowiednią impregnację i modyfikację struktury włókien.

Nie można pominąć również licznych zastosowań w medycynie i higienie, gdzie pojawiają się wyspecjalizowane papiery o wysokiej czystości mikrobiologicznej, kontrolowanej chłonności oraz zdolności do sterylizacji. Są to między innymi papiery do pakietów sterylizacyjnych, podkłady zabiegowe, materiały do masek i odzieży ochronnej, filtry w aparaturze medycznej czy warstwy chłonne w wyrobach higienicznych. W tym kontekście szczególne znaczenie ma spełnianie rygorystycznych norm i certyfikacji, a także możliwość śledzenia całego łańcucha dostaw surowców, co wiąże się z rosnącym naciskiem na zrównoważony rozwój, nadzór nad chemikaliami i bezpieczeństwo użytkownika końcowego.

Papiery przemysłowe w logistyce, budownictwie, motoryzacji i nowych technologiach

Znaczna część produkcji papierniczej trafia do szeroko rozumianego sektora opakowaniowego i logistycznego. W tym obszarze papiery przemysłowe pełnią role, które dalece wykraczają poza proste pakowanie towarów. Stanowią elementy systemów zabezpieczania ładunków, ochrony przed uszkodzeniem mechanicznym, wilgocią, zabrudzeniem, a także pełnią funkcje informacyjne i marketingowe. Z pozoru proste arkusze przekładkowe, papiery makulaturowe wypełniające pustą przestrzeń w kartonach, kraftowe owijki czy tektury faliste to starannie zaprojektowane materiały o określonych parametrach wytrzymałościowych, chłonności i sztywności.

Szczególnie ważne miejsce zajmuje papier kraft, wytwarzany z długowłóknistej, siarczanowej masy celulozowej. Charakteryzuje się on bardzo wysoką wytrzymałością na rozciąganie i zginanie, dobrą odpornością na rozerwanie oraz stosunkowo niską przepuszczalnością. Z papieru kraft produkuje się worki przemysłowe do cementu, wapna, surowców chemicznych, pasz, nawozów czy materiałów budowlanych. Konstrukcje wielowarstwowe mogą być dodatkowo wzmacniane laminatami z tworzyw sztucznych, powłokami barierowymi lub wstawkami foliowymi, co zabezpiecza zawartość przed wilgocią, pyleniem oraz uszkodzeniami mechanicznymi w trakcie transportu i składowania.

W logistyce ważnym zastosowaniem są również papiery do paletyzacji i stabilizacji ładunku: podkłady antypoślizgowe, przekładki, kątowniki i narożniki z materiałów włóknistych. Wspomagają one bezpieczne układanie towarów na paletach, ograniczają przesuwanie się kartonów, redukują punktowe naciski i drgania. W wielu firmach zastępują tradycyjne rozwiązania oparte na tworzywach sztucznych, co wpisuje się w trend redukcji odpadów niebiodegradowalnych i promowania gospodarki o obiegu zamkniętym.

W budownictwie rola papierów technicznych często wiąże się z pełnieniem funkcji warstwy pośredniej w złożonych układach materiałowych. Przykład stanowią papiery nasycane bitumem, stosowane jako warstwy paroizolacyjne i przeciwwilgociowe w dachach, tarasach i fundamentach. Celulozowy nośnik zapewnia strukturę i możliwość łatwego rozwijania i układania na dużych powierzchniach, natomiast bitum i dodatki polimerowe decydują o szczelności i trwałości powłoki. Zbliżoną rolę pełnią podkłady papierowe w systemach podłogowych oraz jako warstwy rozdzielające między poszczególnymi elementami konstrukcyjnymi.

Rozbudowanym segmentem są papiery do laminatów i oklein wykorzystywanych w przemyśle meblarskim oraz wykończenia wnętrz. Papiery dekoracyjne nadrukowane wzorami drewna, kamienia, betonu czy kolorów jednolitych nasyca się żywicami melaminowymi, fenolowymi lub uretanowymi, a następnie prasuje pod wysokim ciśnieniem i temperaturą na płyty wiórowe, MDF lub HDF. W ten sposób powstają panele podłogowe, blaty robocze, fronty meblowe i płyty ścienne. Od papieru oczekuje się nie tylko estetycznego odwzorowania grafiki, ale też stabilności wymiarowej, odporności na pęcznienie, dobranej chłonności żywicy oraz odpowiedniej wytrzymałości na procesy prasowania.

W motoryzacji znaczącą rolę odgrywają nie tylko wspomniane papiery filtracyjne, lecz także różnego rodzaju przekładki, uszczelki, materiały tłumiące i izolacyjne. Wiele elementów wnętrza pojazdu zawiera komponenty włókniste, w tym wysokogatunkowe papiery nasycane żywicami lub lateksami, pełniące funkcje konstrukcyjne i akustyczne. Z papierów i tektur produkuje się wkładki, panele, elementy wypełniające i tłumiące, które po odpowiedniej obróbce mogą być formowane trójwymiarowo. Coraz częściej wykorzystuje się rozwiązania hybrydowe, łączące włókna celulozowe z włóknami naturalnymi lub syntetycznymi, tworząc konstrukcje o korzystnym stosunku masy do wytrzymałości.

Zastosowania w nowych technologiach obejmują między innymi nośniki dla elektroniki drukowanej, papiery przewodzące, antystatyczne lub ekranowane. Dzięki odpowiednim dodatkom i powłokom papier może przewodzić prąd, odprowadzać ładunki elektrostatyczne lub działać jako osłona przed promieniowaniem elektromagnetycznym. Takie materiały wykorzystuje się w opakowaniach elementów elektronicznych, inteligentnych etykietach, systemach identyfikacji radiowej RFID, a także w tworzeniu prototypów układów drukowanych metodą sitodruku czy druku atramentowego z atramentami przewodzącymi.

Coraz ważniejszą dziedziną staje się druk funkcjonalny, w którym papier jest bazą dla sensorów, anten, obwodów lub elementów grzewczych. Pojawiają się rozwiązania umożliwiające integrację papieru z elektroniką cienkowarstwową, wyświetlaczami, a nawet z prostymi układami energii odnawialnej, jak ogniwa fotowoltaiczne wykonane metodami drukarskimi. W tych zastosowaniach krytyczne stają się parametry gładkości powierzchni, stabilności wymiarowej, odporności na wilgoć i temperaturę, a także zgodność chemiczna z używanymi tuszami przewodzącymi, dielektrycznymi i ochronnymi.

W kontekście zrównoważonego rozwoju i redukcji śladu środowiskowego istotną rolę odgrywają papiery techniczne projektowane jako alternatywa dla materiałów opartych w całości na tworzywach sztucznych. Dzięki możliwości recyklingu, biodegradowalności i użyciu włókien z odpowiedzialnie zarządzanych lasów lub z surowców wtórnych, papier staje się atrakcyjnym komponentem w wielu gałęziach przemysłu. Projektanci materiałów kompozytowych i opakowań coraz częściej sięgają po włókniste struktury celulozowe, aby tworzyć rozwiązania łączące funkcjonalność z ograniczonym wpływem na środowisko. Prowadzi to do rozwoju nowoczesnych biokompozytów, w których celuloza i inne włókna naturalne zastępują część komponentów syntetycznych, zachowując przy tym wymagane parametry użytkowe.

W efekcie papiery techniczne i przemysłowe przestają być postrzegane wyłącznie jako „tani” materiał pomocniczy. Stają się zaawansowanymi nośnikami funkcji, integralną częścią skomplikowanych systemów materiałowych i technologicznych, bez których trudno byłoby zrealizować wymagania współczesnej produkcji, logistyki, energetyki czy medycyny. Ewolucja branży papierniczej, wspierana przez rozwój chemii, inżynierii materiałowej i technologii przetwarzania, sprawia, że potencjał zastosowań tych pozornie prostych wstęg włóknistych jest znacznie większy, niż mogłoby się wydawać na pierwszy rzut oka.