Dynamiczny rozwój przemysłu przetwórstwa tworzyw sztucznych sprawia, że technologia wtryskarek staje się jednym z kluczowych obszarów innowacji w szeroko pojętym przemyśle maszynowym. Producenci maszyn do formowania wtryskowego koncentrują się nie tylko na zwiększaniu wydajności, lecz także na redukcji zużycia energii, integracji systemów sterowania z infrastrukturą Przemysłu 4.0 oraz poprawie stabilności i powtarzalności procesów. Nowoczesne wtryskarki to już nie wyłącznie urządzenia mechaniczne, ale złożone systemy mechatroniczne i cyfrowe, zdolne do samodiagnostyki, analizy danych procesowych i współpracy z robotami oraz innymi elementami zautomatyzowanych gniazd produkcyjnych. W efekcie rośnie znaczenie specjalistycznej wiedzy dotyczącej konstrukcji, eksploatacji i utrzymania ruchu tych maszyn, a także kompetencji w zakresie programowania i integracji z zaawansowanymi systemami zarządzania produkcją.

Rozwój konstrukcji wtryskarek: hydrauliczne, hybrydowe i elektryczne napędy

Wtryskarki przeszły w ostatnich dekadach głęboką transformację konstrukcyjną. Klasyczne, w pełni hydrauliczne maszyny, które przez długi czas dominowały w przemyśle, coraz częściej ustępują miejsca rozwiązaniom hybrydowym oraz w pełni elektrycznym. Każda z tych grup charakteryzuje się innym układem napędowym, odmienną charakterystyką ruchu osi oraz różnym poziomem efektywności energetycznej, co ma bezpośrednie przełożenie na koszty produkcji, jakość wyrobów i możliwości integracji z nowoczesnymi systemami sterowania.

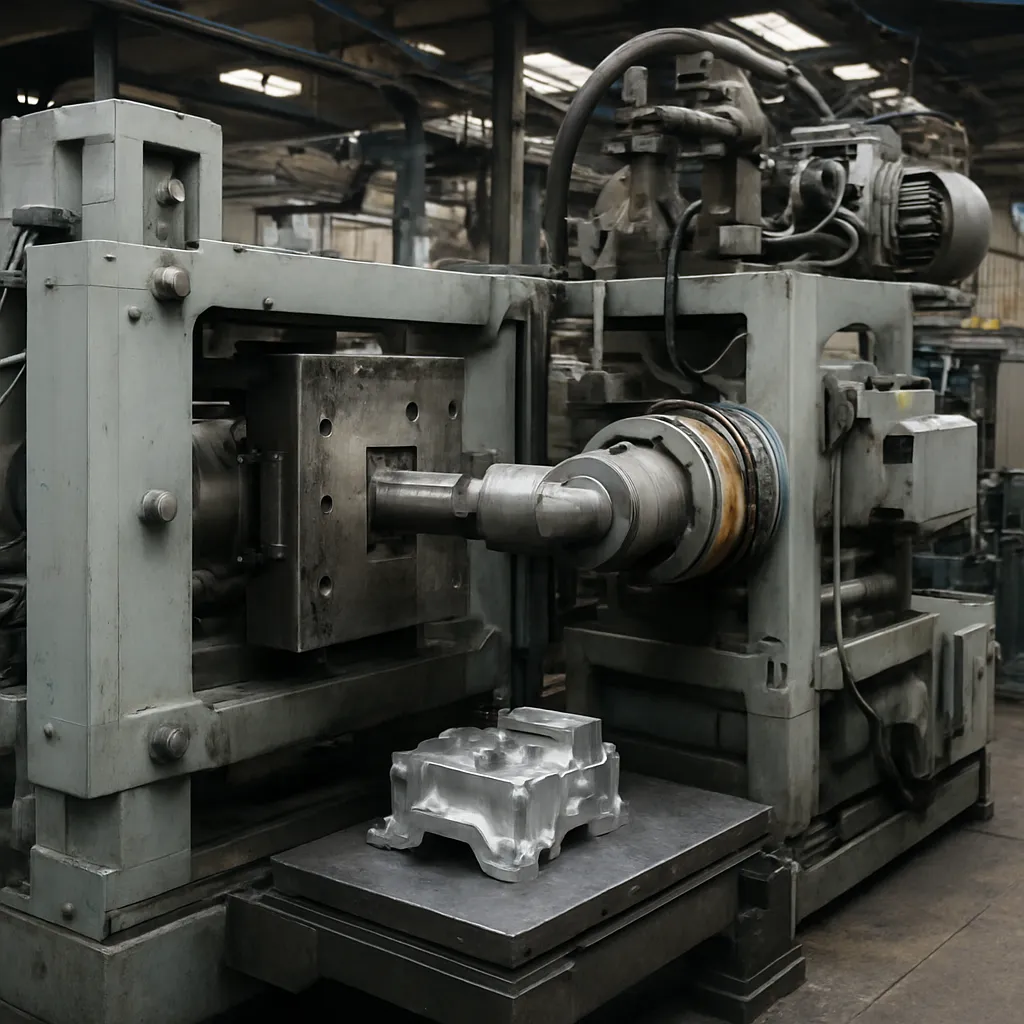

Tradycyjne wtryskarki hydrauliczne wykorzystują układy pomp, zaworów i siłowników hydraulicznych do generowania siły zamykania formy i realizacji procesu wtrysku. Konstrukcje te są relatywnie proste w serwisowaniu, odporne na przeciążenia i dobrze znane służbom utrzymania ruchu. Ich wadą jest jednak zwykle wyższe zużycie energii, wynikające z konieczności utrzymywania stałego ciśnienia w układzie hydraulicznym, a także większe ryzyko przecieków oleju oraz potrzeba bardziej rozbudowanej gospodarki mediów. Odpowiedzią na te ograniczenia stały się układy o zmiennej wydajności – pompy o zmiennym wydatku, serwohydraulika czy napędy hybrydowe, w których najbardziej energochłonne ruchy realizowane są przez precyzyjne napędy elektryczne.

Wtryskarki hybrydowe stanowią kompromis pomiędzy klasycznymi maszynami hydraulicznymi a w pełni elektrycznymi. W takich konstrukcjach niektóre osie, na przykład ruch wtrysku czy dozowania, są realizowane za pomocą serwonapędów elektrycznych, podczas gdy zamykanie formy pozostaje z reguły zadaniem układu hydraulicznego. Pozwala to znacznie ograniczyć zużycie energii i poprawić dokładność sterowania pozycją oraz prędkością, przy jednoczesnym zachowaniu dużych sił zamykania i stosunkowo niewygórowanych kosztów inwestycyjnych. Innowacje w tej grupie maszyn koncentrują się między innymi na optymalizacji konstrukcji siłowników, udoskonaleniu systemów kompensacji rozszerzalności cieplnej układu oraz wprowadzeniu sprytnych algorytmów synchronizacji ruchu napędów elektrycznych i hydraulicznych.

W pełni elektryczne wtryskarki stanowią natomiast najbardziej zaawansowaną formę napędową w branży. Każda istotna oś – zamykanie, wtrysk, dobijanie, dozowanie, ruchy wyrzutnika i ruchy formy – realizowana jest przez serwonapędy elektryczne. Taka architektura pozwala na bardzo precyzyjne sterowanie pozycją, prędkością i przyspieszeniem, a także na dynamiczną korekcję parametrów procesu w czasie rzeczywistym. Brak oleju hydraulicznego eliminuje ryzyko zanieczyszczenia środowiska pracy oraz detali produkcyjnych, co jest kluczowe w branżach wymagających wysokiej czystości, takich jak medycyna czy elektronika. Zastosowanie napędów elektrycznych otwiera również drogę do głębokiej integracji z systemami monitoringu zużycia energii oraz analityki procesowej, ponieważ każdy napęd może być indywidualnie kontrolowany i diagnozowany.

Rozwój konstrukcji wtryskarek obejmuje również innowacje w zakresie układów zamykania formy. Obok tradycyjnych rozwiązań kolanowych stosowane są zaawansowane systemy uwzględniające odkształcenia płyt i belki łączącej, umożliwiające optymalny rozkład sił docisku na powierzchni podziału formy. Coraz częściej wykorzystuje się też symulacje MES do projektowania geometrii płyt i ramy, aby zminimalizować ugięcia oraz zapewnić stabilność wymiarową przy dużych siłach. W efekcie możliwe jest osiąganie wyższej jakości wyprasek, mniejszych tolerancji wymiarowych oraz dłuższej żywotności form, co bezpośrednio przekłada się na całkowity koszt posiadania maszyny.

Istotnym kierunkiem innowacji jest ponadto rozwój modułowych konstrukcji wtryskarek. Umożliwiają one elastyczną konfigurację jednostki wtryskowej, systemu zamykania, dodatkowych osi rdzeni, stacji obrotowych czy systemów gorących kanałów. Taki modułowy charakter pozwala producentom maszyn dostosowywać wtryskarki do niszowych zastosowań, takich jak formowanie wielokomponentowe, technologia IML, produkcja wyrobów z wkładkami metalowymi lub integracja z systemami insertowania i wyjmowania detali. Z punktu widzenia użytkownika przemysłowego oznacza to lepsze dopasowanie parku maszynowego do specyfiki produkcji oraz możliwość stopniowej rozbudowy funkcjonalności bez konieczności wymiany całej maszyny.

Cyfryzacja, Przemysł 4.0 i autonomizacja procesu wtrysku

Technologia wtryskarek stała się jednym z naturalnych obszarów wdrażania koncepcji Przemysłu 4.0. Maszyny te generują ogromne ilości danych procesowych, które – odpowiednio zebrane, analizowane i wykorzystane – umożliwiają optymalizację parametrów, prognozowanie awarii i poprawę ogólnej efektywności linii produkcyjnej. Cyfryzacja wtryskarek obejmuje zarówno warstwę sprzętową (czujniki, sterowniki, interfejsy komunikacyjne), jak i zaawansowane oprogramowanie realizujące funkcje monitorowania, sterowania adaptacyjnego oraz integracji z wyższymi poziomami systemu zarządzania produkcją.

Nowoczesne panele operatorskie wtryskarek ewoluowały z prostych terminali tekstowych w rozbudowane, dotykowe interfejsy HMI, które prezentują użytkownikowi rozbudowane wizualizacje procesu. Operator może na bieżąco obserwować profile ciśnienia, temperatury i prędkości, wykresy trendów oraz alarmów, a także korzystać z funkcji podpowiedzi kontekstowych. W wielu rozwiązaniach dostępne są moduły pomocy serwisowej zintegrowane z instrukcjami obsługi, schematami hydraulicznymi i elektrycznymi oraz bazą typowych usterek. Coraz częściej w HMI pojawiają się też funkcje zdalnej diagnostyki, umożliwiające producentowi maszyny lub działowi utrzymania ruchu podgląd pracy wtryskarki z innej lokalizacji, co skraca czas reakcji na problemy i ogranicza liczbę wizyt serwisowych.

Kluczowym elementem cyfryzacji jest również standardyzacja komunikacji. Wtryskarki są dziś wyposażane w interfejsy Ethernet, protokoły komunikacyjne OPC UA, Euromap czy dedykowane protokoły firmowe, pozwalające na wymianę danych z systemami MES, ERP oraz z innymi urządzeniami peryferyjnymi – robotami, podajnikami granulatu, termostatami, młynkami czy suszarkami. Dzięki temu można tworzyć zintegrowane gniazda produkcyjne, w których wszystkie urządzenia są zsynchronizowane, a parametry pracy są centralnie monitorowane. Umożliwia to implementację koncepcji inteligentnej fabryki, gdzie dane o cyklu wtryskowym, jakości wyprasek, zużyciu energii i statusie maszyn są analizowane w czasie rzeczywistym.

Rozwój algorytmów sterowania adaptacyjnego sprawia, że wtryskarki zyskują cechy systemów półautonomicznych. Sterowniki mogą dynamicznie korygować parametry wtrysku, dobijania i chłodzenia na podstawie odczytów z czujników ciśnienia w gnieździe formy, pomiaru temperatury stopionego tworzywa czy analizy krzywej siły zamykania. Pozwala to kompensować zmiany lepkości surowca, wahania temperatury otoczenia albo różnice wynikające z naturalnego starzenia się formy. W efekcie stabilność procesu rośnie, a odsetek odrzutów jakościowych spada bez konieczności ciągłej interwencji doświadczonego operatora.

Istotne znaczenie ma także integracja wtryskarek z systemami monitoringu stanu technicznego maszyn. Analiza sygnałów z napędów, serwosilników, czujników drgań i temperatury łożysk umożliwia wykrywanie symptomów zużycia jeszcze przed wystąpieniem awarii. W ramach koncepcji utrzymania predykcyjnego stosuje się modele matematyczne i algorytmy uczenia maszynowego, które porównują bieżące dane z danymi historycznymi, identyfikują anomalie i sugerują terminy planowanych przestojów serwisowych. Pozwala to minimalizować nieplanowane postoje linii produkcyjnych oraz lepiej zarządzać magazynem części zamiennych.

Cyfryzacja dotyka również obszaru projektowania i optymalizacji procesu. Zastosowanie symulacji wtrysku, analiz przepływu stopionego tworzywa, rozkładu temperatur i skurczu pozwala już na etapie projektowania formy dobrać odpowiednią konfigurację układów wlewowych, kanałów chłodzących i parametrów procesu. Dane z symulacji mogą być następnie przenoszone bezpośrednio do sterownika wtryskarki jako zestaw ustawień startowych. W połączeniu z funkcjami autoadaptacji proces szybciej osiąga stan stabilny, a liczba prób i poprawek formy jest mniejsza, co skraca czas wprowadzania nowego wyrobu na rynek.

W kontekście Przemysłu 4.0 szczególnego znaczenia nabierają platformy chmurowe, w których gromadzone są dane z wielu wtryskarek pracujących w różnych lokalizacjach. Analiza takiego skonsolidowanego zbioru umożliwia porównywanie wydajności linii, identyfikację najlepszych praktyk technologicznych, a także tworzenie benchmarków dla poszczególnych typów maszyn i form. Producenci wtryskarek oferują własne systemy portalowe, pozwalające klientom na zdalny dostęp do danych o pracy maszyn, planowanie konserwacji oraz aktualizację oprogramowania. Tego typu rozwiązania wpisują się w szerszy trend serwicyzacji przemysłu maszynowego, w którym dostarczanie maszyny staje się tylko jednym z elementów kompleksowej oferty obejmującej wsparcie cyfrowe, szkolenia i doradztwo procesowe.

Efektywność energetyczna, materiały i zrównoważony rozwój w technologii wtryskarek

Rosnące koszty energii i presja regulacyjna związana z redukcją emisji gazów cieplarnianych sprawiają, że efektywność energetyczna wtryskarek przestała być jedynie kwestią ekonomiczną, a stała się jednym z głównych kierunków innowacji. Producenci maszyn projektują układy napędowe i sterowania tak, aby minimalizować zużycie energii na kilogram przetworzonego tworzywa, przy jednoczesnym zachowaniu lub poprawie jakości wyrobów. Działania te obejmują zarówno optymalizację konstrukcji mechanicznej, jak i zaawansowane funkcje programowe sterowników.

W obszarze napędów stosuje się między innymi serwohydraulikę, w której pompy zasilane są przez silniki z regulacją prędkości obrotowej. Dzięki temu układ hydrauliczny nie musi utrzymywać stałego ciśnienia przez cały czas pracy – moc dostarczana jest tylko wtedy, gdy występuje realne zapotrzebowanie na energię. W maszynach elektrycznych dodatkową korzyścią jest możliwość odzysku energii hamowania napędów i jej ponownego wykorzystania w systemie, co dodatkowo obniża całkowity pobór mocy. Wysoka sprawność układów napędowych przekłada się nie tylko na niższe koszty, ale również na mniejsze nagrzewanie się komponentów, co pozytywnie wpływa na ich żywotność.

Efektywność energetyczna jest także ściśle powiązana z konstrukcją układów grzewczych cylindra i dyszy. Nowoczesne wtryskarki wykorzystują precyzyjnie sterowane strefy grzejne z izolacją termiczną, co ogranicza straty ciepła do otoczenia. Coraz powszechniej stosowany jest monitoring temperatury płaszcza grzewczego oraz analiza mocy pobieranej przez poszczególne sekcje, co pozwala wykrywać anomalie, takie jak uszkodzone grzałki lub niewłaściwą izolację. Dodatkowo, integracja z nowoczesnymi termostatami formy umożliwia optymalizację bilansu cieplnego całego układu – zarówno w zakresie nagrzewania, jak i chłodzenia.

W kontekście zrównoważonego rozwoju istotną rolę odgrywa także zdolność wtryskarek do efektywnego przetwarzania surowców wtórnych i materiałów modyfikowanych. Recyklaty charakteryzują się często większą zmiennością właściwości oraz obecnością zanieczyszczeń, co utrudnia utrzymanie stabilnego procesu. Rozwiązaniem są rozbudowane systemy plastyfikacji, zmodyfikowana geometria ślimaków oraz zaawansowane algorytmy kontroli temperatury i ciśnienia. Wprowadza się też czujniki monitorujące parametry topnienia i lepkości tworzywa, co pozwala na bieżąco dostosowywać ustawienia wtryskarki do jakości aktualnie podawanego granulatu. Dzięki nim możliwe jest zwiększanie udziału recyklatów w produkcji bez wyraźnego spadku jakości detali.

Ważnym aspektem innowacji jest rosnąca specjalizacja wtryskarek pod kątem konkretnych grup materiałów. Pojawiają się dedykowane jednostki wtryskowe do tworzyw biopolimerowych, wysokotemperaturowych termoplastów inżynieryjnych, kompozytów wzmacnianych włóknami czy mieszanek wypełnianych proszkami metalicznymi lub ceramicznymi. Każda z tych grup materiałów stawia inne wymagania w zakresie temperatury topnienia, lepkości, odporności korozyjnej i ściernej elementów plastyfikujących, a także dynamiki ruchu wtrysku. W odpowiedzi na to konstruktorzy wtryskarek wprowadzają nowe gatunki stali na ślimaki i cylindry, powłoki ochronne o zwiększonej twardości oraz rozwiązania ułatwiające precyzyjną kontrolę temperatury w całym układzie.

Zrównoważony rozwój dotyczy również całego cyklu życia wtryskarki. W procesie projektowania bierze się pod uwagę nie tylko parametry pracy, ale także możliwość łatwego demontażu, recyklingu komponentów oraz modernizacji maszyny po kilku lub kilkunastu latach eksploatacji. Coraz popularniejsze stają się pakiety modernizacyjne, obejmujące wymianę układów sterowania na nowsze generacje, doposażenie w interfejsy komunikacyjne, dodanie funkcji monitoringu energii czy integrację z systemami chmurowymi. Dzięki temu użytkownicy mogą wydłużyć okres użytkowania istniejących maszyn, dostosowując je do aktualnych wymagań produkcyjnych i regulacyjnych, bez konieczności ponoszenia pełnych kosztów zakupu nowego urządzenia.

Nie można pominąć faktu, że działania na rzecz zrównoważonego rozwoju w technologii wtryskarek obejmują także obszar organizacji produkcji. Odpowiednie planowanie zleceń, minimalizacja przezbrojeń, optymalizacja sekwencji startu i zatrzymania maszyn oraz zastosowanie narzędzi analitycznych do identyfikacji strat energii w okresach przestojów pozwalają znacząco ograniczyć zbędne zużycie zasobów. Integracja wtryskarek z systemami planowania produkcji i monitoringu OEE umożliwia podejmowanie decyzji na podstawie danych, co sprzyja systematycznej poprawie wskaźników efektywności.

Rozwój technologii wtryskarek wpisuje się tym samym w szerszy trend transformacji przemysłu maszynowego, w którym kluczową rolę odgrywają innowacje w zakresie napędów, cyfryzacji i zarządzania energią. Maszyny te stają się coraz bardziej inteligentne, elastyczne i przyjazne środowisku, a ich efektywne wykorzystanie wymaga ścisłej współpracy specjalistów od mechaniki, automatyki, informatyki i technologii tworzyw. Wraz z postępującą integracją wtryskarek z infrastrukturą cyfrową zakładów produkcyjnych rośnie znaczenie umiejętności analizy danych, projektowania procesów oraz adaptacyjnego sterowania, co stawia przed branżą przetwórstwa tworzyw nowe wyzwania, ale i otwiera szerokie możliwości dalszej optymalizacji i rozwoju.