Rosnące wymagania w zakresie efektywności energetycznej, niezawodności i automatyzacji sprawiają, że wybór właściwego napędu elektrycznego jest jednym z kluczowych zagadnień w projektowaniu i modernizacji linii produkcyjnych. W przemyśle maszynowym najpowszechniej stosowane są trójfazowe silniki indukcyjne, które od dziesięcioleci stanowią podstawę napędu w obrabiarkach, pompach, wentylatorach, sprężarkach, przenośnikach oraz w szerokiej gamie zautomatyzowanych stanowisk. Ewolucja norm efektywności (IE2, IE3, IE4, a obecnie także IE5) oraz rosnące koszty energii elektrycznej spowodowały jednak, że tradycyjne konstrukcje ustępują miejsca rozwiązaniom wysokoefektywnym. Artykuł przedstawia kluczowe założenia projektowe, zalety oraz przemysłowe zastosowania wysokoefektywnych silników indukcyjnych, ze szczególnym uwzględnieniem ich wpływu na ekonomię eksploatacji i niezawodność maszyn.

Podstawy działania i klasy efektywności silników indukcyjnych

Silnik indukcyjny, nazywany również asynchronicznym, jest maszyną elektryczną przetwarzającą energię elektryczną na mechaniczną. Składa się z nieruchomego stojana z uzwojeniami zasilanymi z sieci trójfazowej oraz wirnika, w którym na skutek zjawiska indukcji powstają prądy powodujące powstanie momentu elektromagnetycznego. Brak bezpośredniego połączenia elektrycznego między uzwojeniem stojana a obwodem wirnika przekłada się na wysoką prostotę konstrukcji, a w efekcie na dużą niezawodność oraz niewielkie wymagania obsługowe.

W zastosowaniach przemysłowych dominują silniki indukcyjne klatkowe, w których wirnik ma postać pakietu blach z zatopionymi prętami aluminiowymi lub miedzianymi, połączonymi pierścieniami na obu końcach. Taka konstrukcja powoduje, że wirnik tworzy zwartą klatkę, praktycznie niewymagającą serwisowania. Silniki pierścieniowe, które umożliwiają regulację oporu w obwodzie wirnika, stosuje się obecnie głównie w specyficznych zastosowaniach, natomiast w przemyśle maszynowym coraz częściej są wypierane przez układy klatkowe we współpracy z przekształtnikami częstotliwości.

W celu porównania sprawności różnych konstrukcji stosuje się międzynarodową klasyfikację efektywności energetycznej IE (International Efficiency). Standardowo wyróżnia się:

- IE1 – podstawowa sprawność, silniki o standardowej konstrukcji, obecnie rzadziej stosowane w nowych instalacjach w krajach objętych restrykcyjnymi normami efektywności,

- IE2 – silniki o podwyższonej sprawności, będące przez wiele lat kompromisem między kosztem zakupu a oszczędnością energii,

- IE3 – silniki o wysokiej efektywności, dziś często traktowane jako minimum w nowoprojektowanych liniach technologicznych,

- IE4 – silniki o bardzo wysokiej efektywności, określane jako super‑wysokosprawne, rekomendowane tam, gdzie kluczowa jest minimalizacja zużycia energii w cyklu życia maszyny,

- IE5 – silniki o najwyższej dostępnej klasie sprawności, pojawiające się w najbardziej wymagających aplikacjach, zwłaszcza w połączeniu z zaawansowaną automatyką napędową.

Przejście z klasy IE2 do IE3 lub IE4 przy tej samej mocy znamionowej przekłada się zazwyczaj na przyrost sprawności o kilka punktów procentowych. Na pierwszy rzut oka różnica między np. 89% a 94% może wydawać się niewielka, jednak w skali tysięcy godzin pracy w trybie ciągłym powoduje ona wymierne obniżenie kosztów energii, sięgające kilkunastu lub kilkudziesięciu procent w całym okresie eksploatacji napędu. Dlatego w analizach ekonomicznych linii produkcyjnych coraz częściej uwzględnia się nie tylko cenę samego silnika, lecz pełny koszt cyklu życia (LCC – Life Cycle Cost), w którym udział kosztu zakupu jest zwykle mniejszy niż 5–10%, a dominującym składnikiem pozostaje energia elektryczna.

Konstrukcja wysokoefektywnych silników indukcyjnych i źródła strat

Podniesienie sprawności silnika indukcyjnego wymaga ograniczenia wszystkich głównych kategorii strat energii występujących w maszynie elektrycznej. Do kluczowych źródeł strat należą:

- straty miedziowe w uzwojeniach stojana i wirnika (I²R) – związane z przepływem prądu przez przewodniki i ich rezystancją,

- straty w żelazie (straty w rdzeniu) – histerezowe i z prądów wirowych w pakietach blach stojana oraz wirnika,

- straty mechaniczne – wynikające z tarcia w łożyskach oraz oporów powietrza (wentylacja),

- straty dodatkowe (pozorne) – związane z rozkładem strumienia magnetycznego, nieliniowościami materiałów oraz lokalnymi prądami wirowymi.

W silnikach o klasie efektywności IE3, IE4 oraz IE5 stosuje się szereg rozwiązań konstrukcyjnych minimalizujących te straty. Najważniejsze z nich to:

Materiał i geometria rdzenia magnetycznego

Rdzeń stojana i wirnika buduje się z wysokiej jakości blach elektrotechnicznych o obniżonych stratności, często o zorientowanej strukturze krystalicznej, co pozwala zmniejszyć straty histerezowe. Grubość blach jest redukowana (np. 0,5 mm, 0,35 mm lub mniej), a powierzchnie pokrywa się izolacją ograniczającą przepływ prądów wirowych pomiędzy sąsiednimi warstwami. Profilowanie zębów oraz kształtowanie kanałów żłobków uzwojeń jest optymalizowane z użyciem metod numerycznych, takich jak analiza polowo‑obwodowa FEM (Finite Element Method). W efekcie możliwe jest zmniejszenie lokalnych nasyceń magnetycznych i redukcja strat w żelazie bez nadmiernego zwiększania gabarytów silnika.

Uzwojenia stojana i materiał przewodów

Wysokoefektywne silniki indukcyjne wykorzystują przewody o powiększonym przekroju oraz precyzyjnie dobranej geometrii uzwojenia. Zmniejszenie gęstości prądu w miedzi obniża straty I²R, a także temperaturę pracy, co wpływa na wydłużenie trwałości izolacji i łożysk. W silnikach IE4 oraz IE5 stosuje się zaawansowane izolacje klasy F lub H, odporne na wyższe temperatury i impulsy napięciowe związane z zasilaniem z przemienników częstotliwości. W niektórych konstrukcjach rozważa się użycie przewodów z miedzi o podwyższonej czystości lub miedzi profilowanej, co poprawia wypełnienie żłobka i zmniejsza straty związane z efektem naskórkowości przy wyższych częstotliwościach składowych prądu.

Wirnik klatkowy o zredukowanych stratach

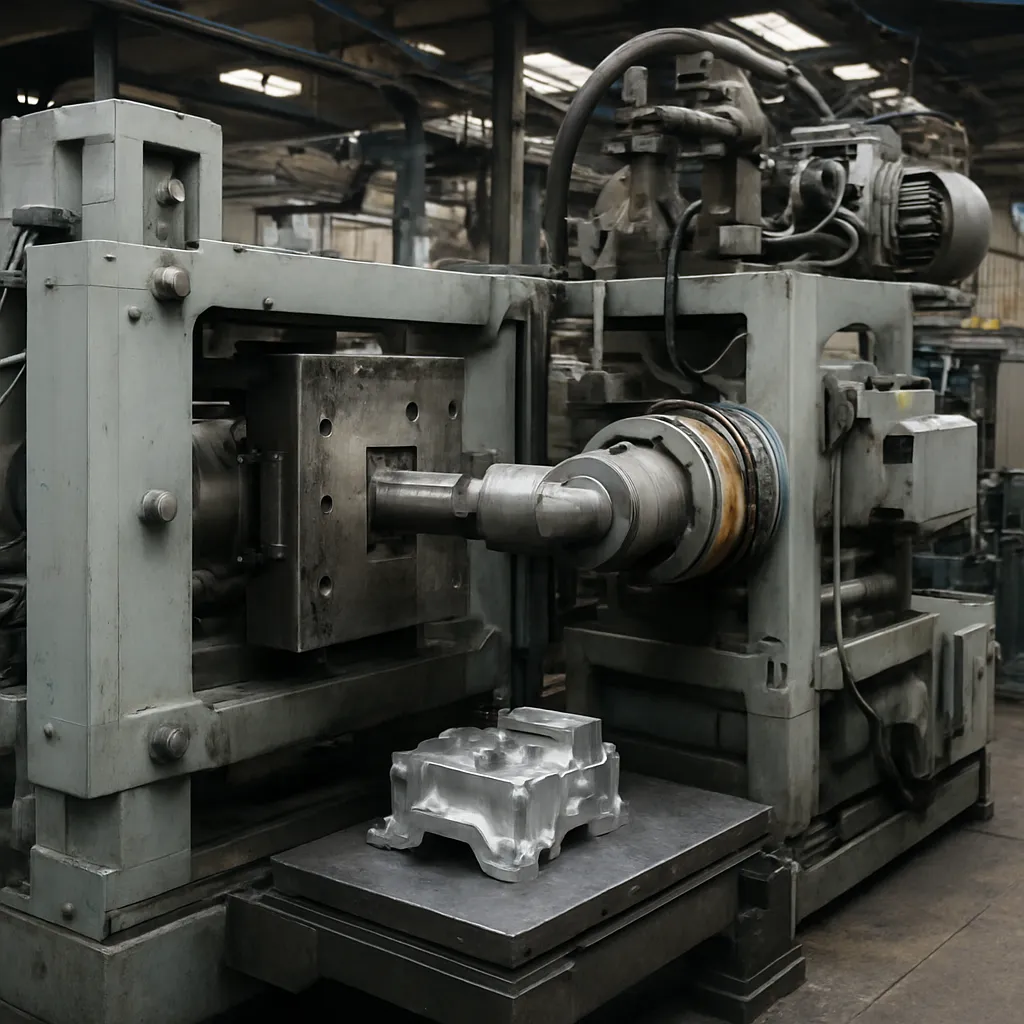

Tradycyjne wirniki klatkowe wykonywane są metodą odlewania prętów aluminiowych w kanałach wirnika. W konstrukcjach wysokoefektywnych coraz częściej stosuje się wirniki z prętami i pierścieniami miedzianymi, które charakteryzują się mniejszą rezystancją i w konsekwencji niższymi stratami miedziowymi. Zastosowanie miedzi wymaga jednak bardziej zaawansowanej technologii produkcji (np. lutowania lub odlewania ciśnieniowego miedzi), co wpływa na koszt wytworzenia, ale pozwala istotnie poprawić sprawność, zwłaszcza w silnikach o większych mocach.

Geometria prętów wirnika jest kształtowana tak, aby zoptymalizować charakterystykę momentu rozruchowego, prąd rozruchowy oraz sprawność przy obciążeniu znamionowym. W silnikach współpracujących z przemiennikami częstotliwości nacisk kładzie się na stabilność momentu w szerokim zakresie prędkości, co wymaga precyzyjnego modelowania elektromagnetycznego całej konstrukcji.

Chłodzenie, łożyskowanie i straty mechaniczne

Wysoka sprawność silnika oznacza mniejsze wydzielanie się ciepła przy tej samej mocy mechanicznej. Umożliwia to stosowanie zoptymalizowanych układów chłodzenia, które generują niższe straty wentylacyjne i hałas. Projektanci wykorzystują symulacje przepływu powietrza (CFD) do optymalizacji konstrukcji wentylatora osiowego lub promieniowego oraz kształtu kanałów wentylacyjnych. Wysokiej jakości łożyska toczne, a w wybranych aplikacjach także łożyska ślizgowe, stosowane są w celu ograniczenia tarcia i zapewnienia niezawodnej pracy w trybie ciągłym, również w warunkach podwyższonych temperatur otoczenia lub znaczących obciążeń promieniowych i osiowych.

W środowisku przemysłowym o wysokim poziomie automatyzacji coraz większe znaczenie mają łożyska izolowane elektrycznie lub specjalne układy uziemień wału, redukujące przepływ prądów łożyskowych związanych z zasilaniem z przemienników częstotliwości. Ograniczenie takich zjawisk zwiększa trwałość zespołu łożyskowego i poprawia niezawodność całej maszyny, co jest szczególnie istotne w liniach produkcyjnych, w których nieplanowany przestój generuje duże straty.

Minimalizacja strat dodatkowych i kompatybilność z przekształtnikami

We współczesnych układach napędowych silniki wysokoefektywne są najczęściej zasilane z przemienników częstotliwości, co wymaga uwzględnienia specyficznych zjawisk związanych z modulacją szerokości impulsu (PWM). Strome zbocza napięcia, wysokie częstotliwości przełączania i obecność wyższych harmonicznych powodują wzrost strat w uzwojeniach, izolacji oraz w rdzeniu magnetycznym. W efekcie konstrukcje IE3, IE4 i IE5 muszą być projektowane z myślą o współpracy z przekształtnikami, między innymi poprzez:

- zastosowanie izolacji o podwyższonej wytrzymałości na przepięcia i szybkie narastanie napięcia,

- optymalizację liczby zwojów i geometrii uzwojeń w celu ograniczenia strat w miedzi przy wysokiej częstotliwości impulsów,

- stosowanie filtra sinusoidalnego lub dławików wyjściowych w przypadku długich kabli zasilających, aby ograniczyć przepięcia na zaciskach silnika,

- dostosowanie konstrukcji wirnika i pakietu blach do pracy w warunkach zwiększonych strat od wyższych harmonicznych.

Efektem tych działań jest nie tylko podniesienie sprawności, ale także zwiększenie trwałości eksploatacyjnej w typowych warunkach przemysłowych, w których napęd pracuje przez wiele tysięcy godzin rocznie przy zmiennym obciążeniu i częstych rozruchach.

Zastosowania wysokoefektywnych silników indukcyjnych w przemyśle maszynowym

W przemyśle maszynowym wysokoefektywne silniki indukcyjne są dziś standardem w nowoczesnych projektach oraz podstawowym elementem modernizacji starszych linii. Wynika to zarówno z wymagań normatywnych, jak i z twardej ekonomii, która przy rosnących kosztach energii sprzyja szybkiemu zwrotowi inwestycji w napędy o wyższej sprawności. Poniżej omówiono kluczowe obszary zastosowań.

Napędy pomp, wentylatorów i sprężarek

Z punktu widzenia całkowitego zużycia energii elektrycznej w zakładach produkcyjnych, największy udział mają zwykle napędy pomp, wentylatorów i sprężarek. Są to urządzenia pracujące często w trybie ciągłym, w których moment obciążenia jest w przybliżeniu proporcjonalny do kwadratu prędkości obrotowej. W tradycyjnych instalacjach regulacja wydajności polegała zazwyczaj na dławiącym sterowaniu przepływem (zawory, przepustnice), podczas gdy silnik pracował z prędkością bliską synchronicznej. Prowadziło to do poważnych strat energii.

Zastosowanie silników wysokoefektywnych w połączeniu ze sterowaniem częstotliwościowym umożliwia dopasowanie prędkości obrotowej silnika do aktualnego zapotrzebowania na medium robocze (wodę, powietrze, gaz technologiczny). Zgodnie z prawami podobieństwa dla maszyn przepływowych, zmniejszenie prędkości obrotowej o 20% może zredukować moc pobieraną przez układ nawet o ok. 50%. Oznacza to, że inwestycja w silnik IE3 lub IE4 i przemiennik częstotliwości bardzo często zwraca się w okresie krótszym niż dwa lata, zwłaszcza w instalacjach o dużych mocach i długim rocznym czasie pracy.

Obrabiarki, centra obróbcze i roboty przemysłowe

Nowoczesne obrabiarki CNC, centra obróbcze oraz roboty przemysłowe wymagają napędów o wysokiej dynamice, dokładności pozycjonowania i stabilności prędkości. Choć w tych zastosowaniach ważną rolę odgrywają silniki serwo oraz bezszczotkowe silniki prądu stałego, silniki indukcyjne nadal stanowią podstawę wielu funkcji pomocniczych i głównych napędów wrzecion w maszynach o większych mocach. Wysoka efektywność silników indukcyjnych współpracujących z zaawansowanymi przemiennikami częstotliwości umożliwia:

- redukcję strat ciepła wewnątrz korpusu maszyny, co poprawia stabilność wymiarową i dokładność obróbki,

- zmniejszenie obciążenia systemów chłodzenia obrabiarki,

- zwiększenie gęstości mocy przy danej obudowie, co pozwala na kompaktową budowę maszyn o wysokiej wydajności.

W robotyce przemysłowej wysokoefektywne silniki indukcyjne stosuje się w napędach procesowych, takich jak przenośniki podajników, stoły obrotowe, manipulatory pomocnicze, systemy transportu pośredniego czy układy pomp chłodziwa. Niższe zużycie energii w tych obszarach, choć pozornie mniej spektakularne niż w dużych napędach głównych, ma istotny wpływ na całkowity bilans energetyczny gniazda zrobotyzowanego, zwłaszcza przy wielozmianowym trybie pracy.

Przenośniki, linie montażowe i systemy transportu wewnętrznego

Automatyczne linie montażowe i magazyny wysokiego składowania wykorzystują rozbudowane systemy transportu wewnętrznego – przenośniki taśmowe, rolkowe, łańcuchowe, windy i układy pozycjonowania palet. W takich aplikacjach szczególne znaczenie ma niezawodność i łatwość serwisowania napędów, ponieważ ewentualny przestój transportu często zatrzymuje całą produkcję. Silniki indukcyjne o podwyższonej sprawności zapewniają:

- stabilną pracę w warunkach zmiennych obciążeń i częstych cykli start/stop,

- zredukowane nagrzewanie przy pracy z momentem zredukowanym względem znamionowego,

- niższe koszty energii, zwłaszcza w systemach, w których równolegle pracuje kilkadziesiąt lub kilkaset napędów o małej i średniej mocy.

Integracja silników IE3–IE4 z przemysłowymi systemami sterowania (PLC, sieci przemysłowe, moduły bezpieczeństwa) umożliwia dodatkowo monitorowanie parametrów pracy, takich jak prąd, temperatura, liczba rozruchów, drgania czy liczba cykli hamowania. Dane te wykorzystywane są w algorytmach utrzymania predykcyjnego, co zwiększa niezawodność całej linii montażowej i ogranicza koszty związane z nieplanowanymi postojami.

Maszyny procesowe i specjalistyczne aplikacje przemysłowe

W wielu gałęziach przemysłu – chemicznym, spożywczym, papierniczym, górniczym czy hutniczym – stosuje się maszyny procesowe o bardzo specyficznych wymaganiach dotyczących charakterystyki momentu, odporności na warunki środowiskowe oraz niezawodności. Wysokoefektywne silniki indukcyjne znajdują tu zastosowanie między innymi w:

- młynach i mieszalnikach o dużym momencie rozruchowym,

- napędach bębnów pieców obrotowych, suszarni oraz wirówek,

- układach napędowych taśm przenośnikowych w górnictwie odkrywkowym i podziemnym,

- liniowych maszynach ciągłych, np. w produkcji blach, papieru czy folii.

W tego typu aplikacjach wysoka sprawność silnika przekłada się na obniżenie kosztów energii, ale równie ważna jest ograniczona liczba przestojów serwisowych. Prosta, szczelna i mechanicznie odporna konstrukcja silnika indukcyjnego, pozbawiona elementów szczotkowych, jest w tym kontekście dużą zaletą w porównaniu z wieloma innymi typami napędów. Coraz częściej stosuje się również rozwiązania specjalne, takie jak wykonania przeciwwybuchowe, wysoka klasa ochrony IP czy dodatkowe systemy monitoringu stanu technicznego.

Analiza ekonomiczna, normy i kierunki rozwoju

Efektywność energetyczna napędów elektrycznych stała się istotnym elementem polityki regulacyjnej wielu krajów. W Unii Europejskiej rozporządzenia w sprawie ekoprojektu określają minimalne wymagania dotyczące klasy efektywności dla nowych silników wprowadzanych na rynek. Podobne przepisy obowiązują w innych regionach świata, co skłania producentów do konsekwentnego rozwijania linii produktów IE3 i IE4 oraz przygotowywania oferty IE5 dla najbardziej wymagających zastosowań. W praktyce oznacza to, że w średnim horyzoncie czasowym znaczna część tradycyjnych silników zostanie zastąpiona rozwiązaniami wysokoefektywnymi, szczególnie w zakładach przemysłowych modernizujących swoje parki maszynowe.

Przy podejmowaniu decyzji inwestycyjnych kluczowe znaczenie ma analiza ekonomiczna oparta na pełnym koszcie cyklu życia. Oblicza się go na podstawie:

- kosztu zakupu silnika i układu sterowania,

- kosztu montażu i uruchomienia,

- kosztów energii elektrycznej w całym okresie eksploatacji,

- przewidywanych kosztów konserwacji i serwisu,

- kosztów przestojów produkcyjnych spowodowanych awariami napędu.

W typowym przypadku przemysłowym, przy założeniu pracy trzyzmianowej przez 330–350 dni w roku, koszt energii zużytej przez silnik w ciągu 10–15 lat może kilkukrotnie przewyższyć jego cenę zakupu. Nawet kilkuprocentowa poprawa sprawności przekłada się więc na wymierne oszczędności finansowe. Analizy wskazują, że w wielu zastosowaniach czas zwrotu z inwestycji w silnik IE3 zamiast IE2 wynosi 1–3 lata, a w przypadku IE4 – 2–4 lata, w zależności od lokalnych cen energii i profilu obciążenia.

Jednocześnie coraz większe znaczenie ma integracja napędów z systemami zarządzania energią w zakładzie. Inteligentne czujniki, moduły komunikacyjne i funkcje diagnostyczne umożliwiają monitorowanie bieżących parametrów pracy, wykrywanie anomalii oraz optymalizację harmonogramów produkcji z punktu widzenia zużycia energii. W ten sposób wysokoefektywne silniki indukcyjne stają się jednym z kluczowych elementów koncepcji Przemysłu 4.0, łącząc automatyzację procesów, redukcję kosztów i zwiększenie niezawodności maszyn.

Perspektywy rozwoju wysokoefektywnych silników indukcyjnych wiążą się między innymi z dalszą poprawą materiałów magnetycznych, stosowaniem rdzeni o jeszcze niższych stratach, wykorzystaniem miedzi wysokotemperaturowej w uzwojeniach, a także integracją funkcji diagnostycznych bezpośrednio w obudowie silnika. W połączeniu z rozwojem technik sterowania wektorowego, optymalizacji momentu i prądu oraz metod sterowania opartego na modelu, możliwe jest osiąganie coraz wyższej sprawności w szerokim zakresie prędkości i obciążeń, przy jednoczesnym zachowaniu zalet prostoty i niezawodności typowych dla maszyn indukcyjnych.

W efekcie wysokoefektywne silniki indukcyjne stają się nie tylko narzędziem do realizacji wymogów regulacyjnych, ale również jednym z głównych czynników przewagi konkurencyjnej w przemyśle maszynowym, umożliwiając producentom maszyn i operatorom linii technologicznych redukcję kosztów, poprawę wskaźników środowiskowych oraz zwiększenie dyspozycyjności kluczowych procesów produkcyjnych.