Ceramiczne materiały wysokotemperaturowe jeszcze niedawno kojarzone były głównie z hutnictwem, energetyką czy przemysłem lotniczym. Obecnie coraz śmielej wkraczają również w obszar przetwórstwa włókien i tkanin, gdzie klasyczne surowce – takie jak bawełna, wełna czy nawet włókna syntetyczne – okazują się niewystarczające wobec rosnących wymogów bezpieczeństwa, odporności termicznej i trwałości. Włókna ceramiczne, łączące w sobie ekstremalną odporność na temperaturę, chemikalia i zużycie mechaniczne, stają się jednym z kluczowych elementów nowoczesnego przemysłu tekstylnego obsługującego sektor ciężki. W efekcie powstaje nowa kategoria wyrobów: tekstylia techniczne, które nie pełnią już wyłącznie funkcji użytkowych, lecz coraz częściej są aktywnym elementem systemów ochronnych i konstrukcyjnych, pracujących w skrajnie trudnych warunkach eksploatacji.

Charakterystyka włókien ceramicznych w kontekście tekstyliów technicznych

Włókna ceramiczne to grupa materiałów otrzymywanych głównie na bazie tlenków metali (np. glinu, krzemu, cyrkonu) oraz ich mieszanin, a także z układów krzemianowych i węglikowych. Ich szczególną cechą, z punktu widzenia przemysłu tekstylnego, jest możliwość przetwarzania w formie przędzy, taśm, tkanin, mat igłowanych, filców i elementów plecionych, które zachowują wysoką elastyczność do pewnego zakresu odkształceń, przy jednoczesnej dużej sztywności termicznej i chemicznej. To połączenie właściwości typowo ceramicznych z formą typową dla tekstyliów umożliwiło stworzenie całkowicie nowych kategorii wyrobów inżynierskich.

Najczęściej spotykane rodzaje włókien ceramicznych w zastosowaniach tekstylnych to włókna na bazie krzemianu glinu (aluminosilikatowe), tlenku glinu (aluminiowe), tlenku krzemu (krzemionkowe) oraz włókna krzemowo-węglikowe (SiC) i krzemowo-azotkowe (Si3N4). W zależności od składu chemicznego różnią się one maksymalną temperaturą pracy, odpornością na szok termiczny oraz właściwościami mechanicznymi. Włókna aluminosilikatowe, szeroko stosowane w przemyśle ciężkim, charakteryzują się odpornością w zakresie około 1100–1400°C, podczas gdy bardziej zaawansowane włókna tlenkowo-ceramiczne mogą pracować nawet powyżej 1500°C bez utraty stabilności strukturalnej.

Kluczowe dla tekstyliów jest to, że włókna ceramiczne dają się przetwarzać przy użyciu technologii zbliżonych do tradycyjnych metod włókienniczych – mogą być skręcane, tkane, dziane, igłowane czy splatane. Wymaga to jednak specjalnie dostosowanych maszyn i parametrów procesowych, ponieważ włókna te są bardziej kruche od typowych polimerów i wymagają kontrolowanych, niższych prędkości przędzenia oraz ograniczonych sił rozciągających. W praktyce przemysł tekstylny wykształcił szereg specjalnych przędz ceramicznych, często z rdzeniem wzmacniającym (np. włókno szklane, drut metalowy), które ułatwiają proces dalszego przetwarzania oraz poprawiają odporność na zginanie.

Włókna ceramiczne przewyższają tradycyjne surowce pod wieloma względami. Wyróżnia je m.in. bardzo niska przewodność cieplna, dzięki czemu tkaniny ceramiczne są doskonałymi izolacjami termicznymi, szczególnie tam, gdzie stosowanie klasycznych materiałów izolacyjnych (wełna szklana, kamienna) jest utrudnione z uwagi na ruch elementów lub konieczność formowania elastycznych osłon. Co istotne, włókna te zachowują strukturę w wysokiej temperaturze, nie topią się i nie kapią, co jest nie do przecenienia w kontekście ochrony osobistej i bezpieczeństwa maszyn. Obok odporności na ciepło równie ważna jest odporność na agresywne opary, żużle czy rozpryski metali. W przypadku zastosowań hutniczych, odlewniczych czy cementowych, wyroby włókiennicze z ceramiki pełnią funkcję aktywnej bariery oddzielającej człowieka i elementy konstrukcyjne urządzeń od środowiska o ekstremalnych warunkach.

Istotną cechą jest również niska gęstość wielu włókien ceramicznych w porównaniu z metalami czy tradycyjnymi elementami ogniotrwałymi. Umożliwia to obniżenie masy całych układów izolacyjnych oraz ruchomych komponentów maszyn, co z kolei przekłada się na niższe zużycie energii oraz niższe siły dynamiczne w układach napędowych. Dla przemysłu tekstylnego oznacza to możliwość oferowania lekkich, a zarazem wysoce odpornych rozwiązań dla klientów z sektora ciężkiego, którzy oczekują jednocześnie trwałości, energooszczędności oraz łatwości montażu i demontażu.

Zastosowania włókien ceramicznych w wyrobach tekstylnych dla przemysłu ciężkiego

Najbardziej rozwiniętą i rozpoznawalną grupą produktów są tkaniny techniczne z włókien ceramicznych, stosowane jako osłony termiczne, kurtyny, koce przeciwpożarowe, pokrowce izolacyjne oraz elementy kompensacyjne. Przemysł tekstylny opracował szeroką gamę splotów i struktur, które dostosowane są do różnych warunków pracy: od prostych tkanin płóciennych o średniej gęstości, po specjalistyczne tkaniny wielowarstwowe, laminowane folią aluminiową czy warstwami polimerów wysokotemperaturowych. W zastosowaniach hutniczych i odlewniczych kurtyny z włókien ceramicznych izolują stanowiska pracy od pieców, kadzi i rynien odlewniczych, ograniczając promieniowanie cieplne i rozpryski stopionego metalu. Ich elastyczna, tekstylna forma pozwala na łatwe dopasowanie do konstrukcji urządzeń oraz stosunkowo prosty montaż przy pomocy taśm, sznurów i zaczepów.

Drugą ważną grupę wyrobów stanowią sznury, taśmy i plecionki ceramiczne. Produkty te wykorzystywane są jako uszczelnienia wysokotemperaturowe drzwi pieców, włazów kotłowych, przyłączy kołnierzowych czy kompensatorów tkaninowych. Sznury plecione z włókien ceramicznych, często zbrojone stalą lub włóknem szklanym, charakteryzują się odpornością na ściskanie i wielokrotne cykle nagrzewania oraz chłodzenia. Umożliwia to utrzymanie szczelności w instalacjach, w których tradycyjne uszczelki z gumy, filcu czy tworzyw sztucznych uległyby natychmiastowej degradacji. W sektorze cementowym i energetycznym taśmy ceramiczne wykorzystywane są jako elastyczne bariery termiczne pomiędzy gorącymi elementami pieców obrotowych, suszarni i przewodów spalinowych, a konstrukcją nośną oraz elementami automatyki.

Szczególne znaczenie mają tekstylia z włókien ceramicznych przeznaczone do ochrony osobistej. Przemysł tekstylny produkuje na ich bazie odzież ochronną dla pracowników hut, odlewni, spalarni odpadów czy zakładów obróbki cieplnej. Są to m.in. fartuchy, rękawice, nagolenniki, kaptury i peleryny, które zabezpieczają ciało przed intensywnym promieniowaniem cieplnym, iskrami, żużlem i rozpryskami metali. W wielu przypadkach włókna ceramiczne stosowane są w warstwach wewnętrznych odzieży, natomiast zewnętrzne warstwy stanowią bardziej elastyczne tkaniny techniczne (np. aramidowe) lub laminaty aluminiowane odbijające ciepło. Takie wielowarstwowe struktury zapewniają dużo wyższy poziom ochrony niż klasyczne odzieżowe materiały trudnopalne, pozwalając jednocześnie zachować względny komfort użytkowania.

Obok zastosowań ochronnych, włókna ceramiczne stały się ważnym elementem konstrukcyjnym w formie kompozytów wzmacnianych włóknem (CMC – ceramic matrix composites). Choć kluczowe technologie ich wytwarzania leżą na pograniczu przemysłu chemicznego i materiałowego, to istotny udział ma tu również sektor włókienniczy, odpowiedzialny za przygotowanie odpowiednich struktur wzmacniających w postaci tkanin, rovingów, dzianin dystansowych czy preform 3D. Tekstylia z włókien ceramicznych, po nasyceniu osnową ceramiczną, służą następnie do produkcji lekkich, ogniotrwałych i odpornych na zmęczenie termiczne elementów stosowanych w turbinach gazowych, układach wydechowych, komorach spalania czy osłonach cieplnych. W ten sposób przemysł tekstylny uczestniczy bezpośrednio w tworzeniu zaawansowanych podzespołów dla energetyki, lotnictwa i motoryzacji ciężkiej.

Nie można pominąć roli włókien ceramicznych w produkcji mat i filców wysokotemperaturowych. Materiały te powstają najczęściej w procesie igłowania luźnej włókniny, przy wykorzystaniu technologii znanych z klasycznych linii do produkcji geotekstyliów czy włóknin technicznych. Maty ceramiczne znajdują zastosowanie jako elastyczna izolacja wyłożeń pieców, kotłów, kanałów spalin, a także jako warstwy buforowe pomiędzy twardą ogniotrwałą okładziną a metalową powłoką urządzenia. Istotne jest to, że igłowane struktury mogą być łatwo dopasowywane do kształtów powierzchni, przycinane na wymiar i układane warstwowo. Dla przemysłu ciężkiego oznacza to możliwość prefabrykacji gotowych elementów izolacyjnych w zakładach włókienniczych i szybkiego montażu na obiekcie, co skraca przestoje technologiczne.

Warto zwrócić uwagę na stosunkowo nowy obszar zastosowań włókien ceramicznych w filtracji wysokotemperaturowej. Na bazie przędzy ceramicznej produkuje się rękawy filtracyjne oraz tkaniny do odpylania spalin i gazów procesowych w hutnictwie, cementowniach i spalarniach. W porównaniu z klasycznymi filtrami z włókien szklanych czy polimerycznych, tkaniny ceramiczne umożliwiają pracę w znacznie wyższych temperaturach oraz w środowisku silnie korozyjnym chemicznie. Przemysł tekstylny odpowiada w tym przypadku za opracowanie odpowiednich struktur porowatych, które zapewniają optymalną skuteczność filtracji przy akceptowalnym spadku ciśnienia i jednocześnie wytrzymują cykliczne oczyszczanie mechaniczne lub impulsami sprężonego powietrza.

Rośnie też znaczenie włókien ceramicznych w rozwiązaniach hybrydowych, w których łączy się je z innymi wysokowydajnymi włóknami, takimi jak aramidy, PBO, PPS czy włókna szklane. Hybrydyzacja umożliwia stworzenie tkanin i dzianin o zoptymalizowanych właściwościach – zwiększonej odporności na zginanie, lepszym komforcie noszenia, podwyższonej odporności chemicznej czy redukcji kosztów materiałowych. Przykładem mogą być taśmy termoizolacyjne łączące włókna ceramiczne z włóknem szklanym, stosowane jako uszczelnienia przejść rurowych w instalacjach przemysłowych. Wkład włókienniczy w rozwój takich produktów jest kluczowy, ponieważ to odpowiedni dobór splotów, gęstości i kombinacji włókien decyduje o końcowych parametrach użytkowych.

Technologie wytwarzania i wyzwania przetwórcze w przemyśle tekstylnym

Proces wprowadzania włókien ceramicznych do linii produkcyjnych w zakładach włókienniczych wymaga gruntownej adaptacji maszyn, know-how oraz standardów jakości. Samo wytwarzanie włókien ceramicznych odbywa się zazwyczaj poza tradycyjnymi przędzalniami – przy użyciu technologii chemicznego formowania z sol–żel, topienia i rozwłókniania strumienia ciekłego szkła ceramicznego lub przędzenia z roztworów preceramicznych polimerów. W efekcie powstają ciągłe włókna lub włókna zsypowe (krótkie), które następnie mogą być przetwarzane tekstylnie. Z punktu widzenia przemysłu włókienniczego kluczowy jest etap przygotowania przędzy, w którym uwzględnia się zarówno właściwości mechaniczne włókna, jak i wymagania co do dalszej obróbki.

Przędzenie włókien ceramicznych wiąże się z koniecznością stosowania specjalnych środków pomocniczych, tzw. apretur, które mają na celu zmniejszenie kruchości powierzchniowej i tarcia między pojedynczymi filamentami. Pozwala to ograniczyć ich łamliwość podczas skręcania i nawijania. Często stosuje się przędze rdzeniowe, w których delikatne włókna ceramiczne oplatają bardziej plastyczny rdzeń, np. ze szkła, stali nierdzewnej lub włókien wysokotemperaturowych na bazie polimerów. Rozwiązanie to poprawia zarówno możliwości przetwórcze, jak i parametry użytkowe gotowych tekstyliów, takie jak odporność na zginanie i wibracje. Wyzwaniem jest utrzymanie odpowiedniej jednorodności i stabilności średnicy przędzy, ponieważ wahania tych parametrów przekładają się na lokalne osłabienia tkaniny czy filcu.

W zakresie tkania i dziania konieczne jest stosowanie specjalnych rozwiązań konstrukcyjnych maszyn oraz dostosowanie prędkości procesu. Włókna ceramiczne są bardziej kruche niż typowe włókna syntetyczne, dlatego uderzenia czółenka, igieł czy haków muszą być ograniczone, a prowadzenie przędzy – maksymalnie łagodne. Stosuje się zatem odpowiednie prowadniki, zmniejszone napięcia, a także zmodyfikowane profile krosien i maszyn dziewiarskich. W niektórych przypadkach korzysta się z ręcznych lub półautomatycznych krosien specjalistycznych, szczególnie przy produkcji tkanin o dużej gęstości dla zastosowań ogniotrwałych. W miarę rozwoju rynku obserwuje się jednak coraz większą automatyzację, wspieraną przez robotyzację i systemy wizyjne, które kontrolują jakość w czasie rzeczywistym.

Istotnym zagadnieniem jest obróbka końcowa tekstyliów ceramicznych. W zależności od przeznaczenia, wyroby mogą być poddawane kalandrowaniu, igłowaniu, laminowaniu lub powlekaniu różnymi warstwami funkcjonalnymi. Na przykład tkaniny przeznaczone na kurtyny cieplne i osłony maszyn często laminuje się folią aluminiową lub warstwą polimeru silikonowego, aby poprawić ich szczelność na pyły, odporność na zabrudzenia i właściwości refleksyjne. Z kolei odzież ochronną z włóknami ceramicznymi poddaje się obróbce zmniejszającej pylenie i poprawiającej komfort kontaktu z ciałem, m.in. poprzez zastosowanie delikatnych podszewek czy dodatkowych warstw z włókien o przyjemniejszej fakturze.

Wyzwania natury zdrowotnej i środowiskowej stanowią ważny obszar, w którym przemysł tekstylny musi opracowywać nowe standardy postępowania. Klasyczne włókna ceramiczne krótkie, stosowane m.in. do produkcji niektórych mat i włóknin, mogą w formie pyłu stanowić zagrożenie dla dróg oddechowych, w sposób zbliżony do włókien azbestowych. Dlatego coraz częściej stosuje się włókna o zmodyfikowanej strukturze chemicznej i geometrycznej, określane jako „bio‑rozpuszczalne”, które ulegają szybszej degradacji w organizmie i spełniają aktualne kryteria bezpieczeństwa. W zakładach włókienniczych konieczne jest zapewnienie odpowiedniej wentylacji, filtracji powietrza oraz stosowanie środków ochrony indywidualnej dla pracowników obsługujących linie przetwarzające włókna ceramiczne.

Do kluczowych wyzwań technologicznych należy również kontrola jakości na poziomie mikrostruktury. Niewielkie defekty włókien, takie jak mikropęknięcia czy lokalne zanieczyszczenia, mogą w znaczący sposób obniżać odporność termiczną i mechaniczną gotowych tekstyliów. Z tego względu rosnące znaczenie mają metody zaawansowanej diagnostyki, wykorzystujące mikroskopię elektronową, tomografię rentgenowską oraz techniki spektroskopowe do oceny składu chemicznego i stopnia krystalizacji. Coraz częściej wdrażane są systemy zarządzania jakością oparte na filozofii „zero defektów”, gdyż w aplikacjach wysokotemperaturowych pojedyncza wada materiału może skutkować awarią całej instalacji przemysłowej.

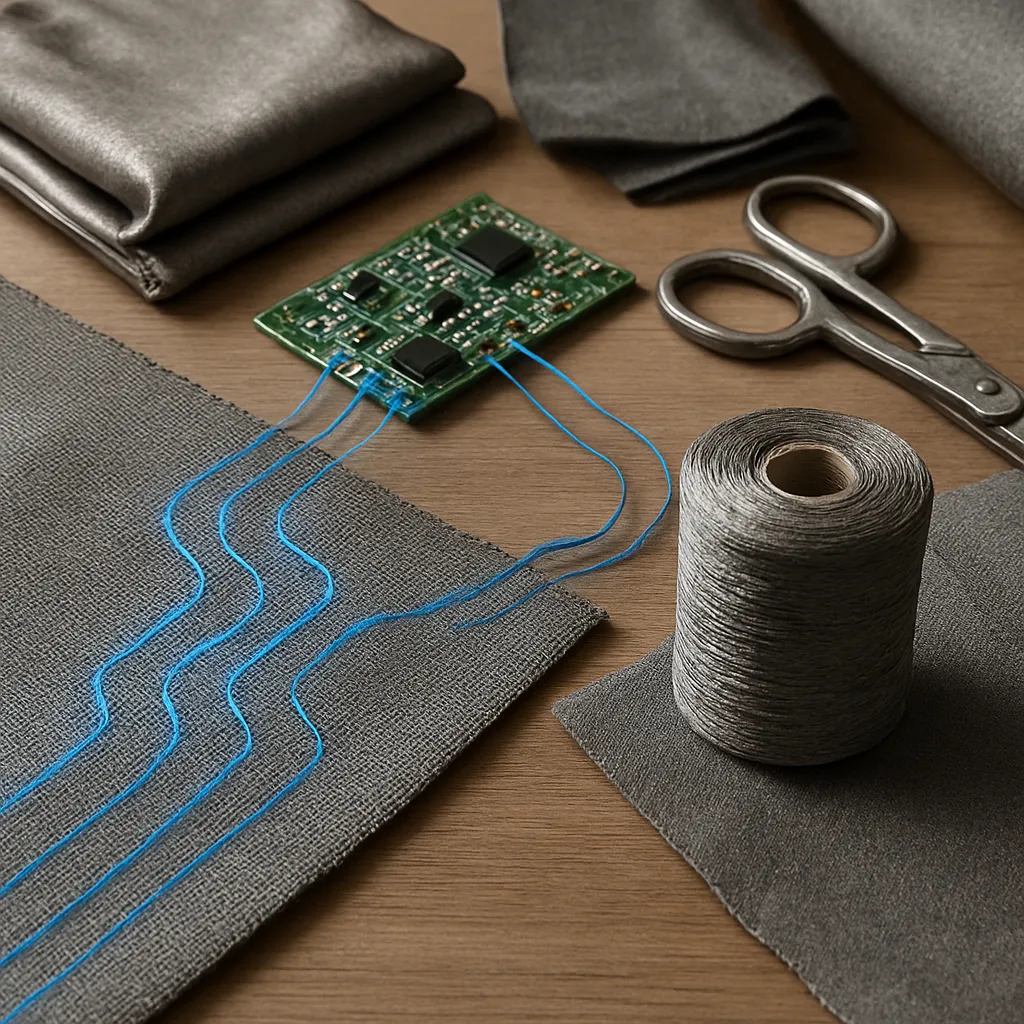

Dodatkowym kierunkiem rozwoju technologii jest integracja funkcji monitorujących w strukturze tekstyliów ceramicznych. Przemysł tekstylny, korzystając z doświadczeń w obszarze inteligentnych tkanin, stopniowo wprowadza do wyrobów wysokotemperaturowych włókna przewodzące, czujniki światłowodowe oraz elementy pomiarowe odporne na wysoką temperaturę. Pozwala to stworzyć systemy, które nie tylko izolują i chronią, ale także informują o lokalnych przegrzaniach, uszkodzeniach czy utracie szczelności. Integracja takich rozwiązań wymaga precyzyjnego projektowania konstrukcji tkanin i kompozytów, a także zapewnienia kompatybilności pomiędzy różnymi rodzajami włókien i powłok. To obszar, w którym łączą się kompetencje inżynierii materiałowej, automatyki i klasycznego włókiennictwa.

Na horyzoncie pojawiają się także kwestie ekonomiczne i zrównoważonego rozwoju. Produkcja włókien ceramicznych jest energochłonna, a koszt gotowych wyrobów wciąż wyraźnie przewyższa cenę tradycyjnych tekstyliów technicznych. Przemysł stara się więc optymalizować strukturę materiałów poprzez projektowanie rozwiązań warstwowych i strefowych – tam, gdzie ekstremalna ogniotrwałość jest potrzebna, stosuje się włókna ceramiczne, natomiast w mniej obciążonych fragmentach konstrukcji wykorzystuje się tańsze surowce. Rosnące znaczenie ma także recykling i odzysk materiału: od odzyskiwania fragmentów mat i tkanin z demontowanych instalacji, po wykorzystanie odpadowych włókien ceramicznych jako wypełniaczy w kompozytach izolacyjnych. Dla branży włókienniczej to impuls do poszukiwania nowych modeli biznesowych, w których sprzedaż materiału zastępowana jest coraz częściej kompleksową usługą projektowania, montażu i serwisowania systemów izolacyjnych w cyklu życia instalacji przemysłowej.

Podsumowując wyzwania i kierunki rozwoju, widać wyraźnie, że włókna ceramiczne zmieniają profil działalności przemysłu tekstylnego obsługującego sektor ciężki. Zakłady włókiennicze przestają być jedynie dostawcami standardowych tkanin, a stają się partnerami technologiczno‑inżynierskimi, którzy wspólnie z producentami pieców, kotłów, turbin czy instalacji odpylających projektują dedykowane rozwiązania materiałowe. Rosnąca rola izolacji wysokotemperaturowych, kompozytów ceramicznych i inteligentnych tekstyliów sprawia, że wiedza włókiennicza staje się integralną częścią zaawansowanych technologii przemysłowych. W tym układzie włókna ceramiczne pełnią funkcję pomostu między światem klasycznych tkanin a obszarem wysoko wyspecjalizowanych materiałów inżynierskich, co otwiera przed branżą tekstylną nowe, wymagające, ale i perspektywiczne rynki.