Rozwój automatyzacji w zakładach produkcyjnych i centrach dystrybucyjnych sprawił, że przenośniki taśmowe stały się jednym z kluczowych elementów infrastruktury logistyki wewnętrznej. Od ich niezawodności i elastyczności zależy płynność przepływu materiałów, a tym samym efektywność całego zakładu. Nowoczesne systemy transportu bliskiego nie są już tylko prostymi liniami taśmowymi – to zintegrowane układy mechatroniczne powiązane z systemami sterowania, magazynowania i planowania produkcji, zdolne do dynamicznego dostosowywania się do zmiennych potrzeb rynku i specyfiki procesów technologicznych.

Rola nowoczesnych przenośników taśmowych w logistyce wewnętrznej

W logistyce wewnętrznej głównym zadaniem przenośników taśmowych jest zapewnienie ciągłego, bezpiecznego i przewidywalnego przepływu towarów pomiędzy kolejnymi etapami procesu: przyjęciem materiału, obróbką, montażem, kontrolą jakości, pakowaniem i wysyłką. W odróżnieniu od ręcznego transportu czy pojedynczych wózków widłowych dobrze zaprojektowana linia przenośnikowa pozwala zminimalizować liczbę operacji przeładunkowych, ograniczyć straty czasu oraz zmniejszyć ryzyko uszkodzeń wyrobów.

Przenośniki taśmowe szczególnie dobrze sprawdzają się w zakładach o dużej powtarzalności procesów, gdzie dominują średnie i duże serie produkcyjne. W takiej konfiguracji pełnią funkcję kręgosłupa logistycznego fabryki, integrując poszczególne gniazda produkcyjne w jeden spójny strumień materiałowy. Coraz częściej współpracują także z automatycznymi regałami wysokiego składowania, robotami kompletującymi i stacjami pakowania, tworząc złożone, w pełni zautomatyzowane systemy intralogistyczne.

Warto podkreślić, że współczesne przenośniki taśmowe pełnią również rolę nośnika danych procesowych. Zintegrowane czujniki identyfikujące jednostki ładunkowe, wagi dynamiczne, systemy wizyjne i moduły pomiaru parametrów środowiskowych umożliwiają stały monitoring przepływu materiałów oraz jakości transportowanych produktów. Dane te są przekazywane do systemów nadrzędnych, takich jak MES czy WMS, gdzie podlegają analizie i wykorzystaniu w planowaniu zdolności produkcyjnych, harmonogramowaniu zleceń oraz raportowaniu efektywności.

W logistyce wewnętrznej szczególne znaczenie zyskuje elastyczność linii transportowych. Zmienność asortymentu, rosnące oczekiwania klientów co do personalizacji produktów oraz skracanie serii wymuszają możliwość łatwej rekonfiguracji torów transportowych. Producent maszyn musi więc projektować przenośniki w sposób modułowy, z możliwością szybkiego dostawiania rozgałęzień, zakrętów, spiral czy odcinków akumulacyjnych, bez konieczności gruntownej przebudowy całego systemu.

Rozwiązania konstrukcyjne i automatyka w nowoczesnych przenośnikach

Z punktu widzenia przemysłu maszynowego projekt przenośnika taśmowego obejmuje zarówno część mechaniczną, jak i elektryczno-automatyczną. Konstrukcja nośna, dobór taśmy, rodzaj napędu oraz system prowadzenia ładunku muszą współgrać z wymaganiami dotyczącymi prędkości transportu, rodzaju przenoszonego materiału, środowiska pracy oraz wymaganej dokładności pozycjonowania. Równocześnie kluczowe są bezpieczeństwo użytkowników, łatwość serwisowania i możliwość przyszłej rozbudowy linii.

Konstrukcja mechaniczna i dobór taśmy

Konstrukcja ram przenośników opiera się najczęściej na profilach stalowych lub aluminiowych. Stal zapewnia wysoką sztywność i odporność na obciążenia, natomiast profile aluminiowe oferują mniejszą masę, łatwość montażu oraz możliwość szybkiej przebudowy układu. W zakładach produkcyjnych często stosuje się kombinację obu rozwiązań: stalowe konstrukcje główne dla długich, obciążonych odcinków oraz moduły aluminiowe w strefach wymagających częstych zmian.

Kluczowym elementem jest sama taśma transportowa. W zależności od aplikacji wykorzystuje się taśmy gumowe, PVC, PU, modułowe taśmy z tworzyw sztucznych, a także specjalistyczne taśmy siatkowe (np. do procesów tunelowych, chłodzenia lub suszenia). W aplikacjach wysokotemperaturowych bądź w kontakcie z agresywnymi mediami stosuje się taśmy z materiałów odpornych chemicznie i termicznie. Z kolei w przemyśle spożywczym dominują taśmy o podwyższonej odporności na środki myjące, posiadające dopuszczenia do kontaktu z żywnością i gładkie powierzchnie minimalizujące ryzyko gromadzenia się zanieczyszczeń.

Dobór szerokości i długości taśmy jest ściśle powiązany z gabarytami oraz masą transportowanych ładunków. Przenośnik musi zapewniać odpowiedni zapas szerokości dla stabilnego prowadzenia wyrobów, jednocześnie nie generując nadmiernego zużycia materiału i energii. Niezwykle istotny jest także dobór odpowiednich bębnów napędowych i zwrotnych oraz rolek podporowych, które zapewniają właściwe napięcie i prowadzenie taśmy, ograniczając ryzyko jej zsuwania się czy przedwczesnego zużycia.

Napędy, sterowanie i integracja z systemami nadrzędnymi

Nowoczesne przenośniki taśmowe coraz rzadziej są napędzane prostymi silnikami asynchronicznymi sterowanymi wyłącznie za pomocą styczników. Dominują rozwiązania z przemiennikami częstotliwości, które umożliwiają płynną regulację prędkości, łagodne rozruchy i hamowania oraz realizację funkcji energooszczędnych. W bardziej zaawansowanych aplikacjach stosuje się serwonapędy, szczególnie tam, gdzie wymagane jest precyzyjne pozycjonowanie ładunku, synchronizacja z innymi elementami linii lub zmienne profile prędkości w zależności od produktu.

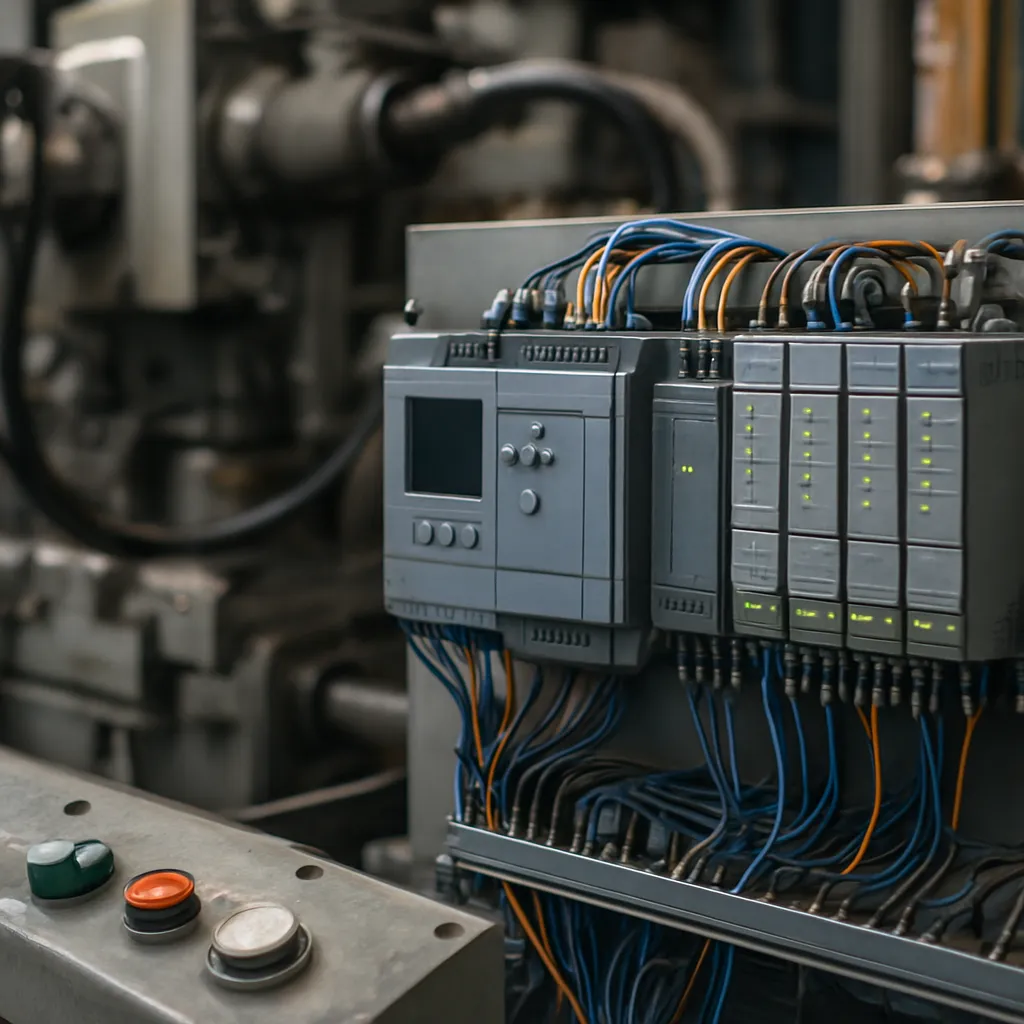

System sterowania linią przenośników oparty jest zazwyczaj na sterownikach PLC, uzupełnionych o sieci przemysłowe, takie jak PROFINET, EtherNet/IP, EtherCAT bądź inne protokoły komunikacyjne. Umożliwia to budowę rozproszonych systemów I/O, gdzie czujniki, napędy, skanery kodów i wagi komunikują się bezpośrednio z centralnym sterownikiem lub z wyższą warstwą systemu. Dzięki temu można w elastyczny sposób zarządzać ruchem jednostek ładunkowych, tworzyć strefy akumulacji, sterować rozjazdami i windami pionowymi oraz reagować na zdarzenia w czasie rzeczywistym.

Na poziomie integracji z systemami nadrzędnymi kluczową rolę odgrywa komunikacja z systemami zarządzania produkcją i magazynem. Przenośniki stają się częścią szerszej koncepcji Przemysł 4.0, w której dane z czujników trafiają do systemów analitycznych, a decyzje o trasie transportu, priorytetach zleceń czy buforowaniu materiału podejmowane są automatycznie na podstawie aktualnej sytuacji w zakładzie. Wymaga to jednak odpowiedniej architektury oprogramowania, standardów wymiany danych oraz przemyślanego modelu identyfikacji jednostek logistycznych.

Bezpieczeństwo, ergonomia i aspekty eksploatacyjne

Zgodność z normami bezpieczeństwa maszyn jest jednym z kluczowych wymogów stawianych przenośnikom taśmowym. Osłony ruchomych elementów, wyłączniki linkowe, kurtyny świetlne, bariery mechaniczne oraz systemy awaryjnego zatrzymania muszą być zaprojektowane w taki sposób, aby eliminować ryzyko kontaktu operatora z elementami napędowymi i miejscami potencjalnego zakleszczenia. Producenci maszyn stosują coraz bardziej zaawansowane rozwiązania, takie jak bezkontaktowe blokady bezpieczeństwa, modułowe sterowniki bezpieczeństwa czy skanery laserowe monitorujące strefy dostępu.

Istotnym aspektem jest także ergonomia obsługi i konserwacji. Konstrukcja przenośników powinna umożliwiać łatwy dostęp do punktów smarowania, elementów napędowych oraz taśmy w celu jej oczyszczenia lub wymiany. W przemyśle spożywczym czy farmaceutycznym kluczowe są rozwiązania higieniczne, minimalizujące liczbę szczelin, zakamarków i elementów trudnych do umycia. Z kolei w aplikacjach ciężkich, np. przy transporcie kruszyw lub złomu, ważna jest odporność na uderzenia i ścieranie oraz możliwość szybkiego usuwania zanieczyszczeń spod taśmy.

W nowoczesnych projektach coraz większy nacisk kładzie się na minimalizację przestojów. Zastosowanie modułowej budowy, standaryzowanych komponentów oraz systemów monitoringu stanu technicznego umożliwia przejście od reakcyjnego do predykcyjnego utrzymania ruchu. Czujniki wibracji, temperatury i prądu napędów, połączone z algorytmami analizy danych, pozwalają wykrywać symptomy zużycia łożysk, niewyważenia bębnów czy nadmiernego przeciążenia taśmy, zanim dojdzie do awarii. Dzięki temu można planować prace serwisowe w oknach postojowych, minimalizując wpływ na ciągłość produkcji.

Trendy rozwojowe i kierunki innowacji w przenośnikach taśmowych

Rozwój technologiczny w obszarze przenośników taśmowych jest ściśle powiązany z ewolucją całego łańcucha dostaw oraz cyfryzacją procesów produkcyjnych. Producenci maszyn muszą łączyć klasyczne kompetencje z zakresu mechaniki i napędów z zaawansowaną wiedzą informatyczną, aby sprostać wymaganiom dotyczącym integracji systemów, cyberbezpieczeństwa i analizy danych. W rezultacie przenośniki stają się coraz bardziej inteligentne, energooszczędne i przyjazne dla użytkownika.

Cyfryzacja, monitoring i analityka danych

Jednym z dominujących trendów jest rozszerzone monitorowanie pracy przenośników oraz wykorzystanie narzędzi analitycznych do optymalizacji procesów intralogistycznych. Moduły komunikacyjne montowane w szafach sterowniczych i bezpośrednio w napędach umożliwiają zdalny dostęp do bieżących parametrów pracy, historii alarmów i trendów obciążenia. Dane te mogą być przesyłane do chmury lub lokalnych serwerów, gdzie podlegają analizie pod kątem efektywności energetycznej, wykorzystania zdolności transportowych czy częstotliwości zatrzymań.

Wraz z rozwojem narzędzi do wizualizacji i raportowania użytkownicy otrzymują przejrzyste panele przedstawiające stan poszczególnych odcinków linii, czasy przestojów, wąskie gardła oraz poziom wykorzystania buforów. Pozwala to podejmować decyzje o reorganizacji przepływu materiałów, zmianie parametrów pracy czy rozbudowie konkretnych fragmentów systemu. Dla producentów maszyn oznacza to konieczność projektowania przenośników jako otwartej platformy, gotowej do współpracy z różnymi systemami IT stosowanymi przez klienta.

Energooszczędność i zrównoważony rozwój

W kontekście rosnących kosztów energii oraz wymogów zrównoważonego rozwoju szczególne znaczenie ma efektywność energetyczna przenośników taśmowych. Producenci stosują szereg rozwiązań, takich jak wysokosprawne silniki, optymalizacja przełożeń, napędy z funkcją rekuperacji energii podczas hamowania oraz inteligentne algorytmy sterowania prędkością i pracą w trybie uśpienia. W efekcie system może dostosowywać poziom zużycia energii do aktualnych wymagań procesowych, redukując jej pobór w okresach mniejszego obciążenia.

Ważnym kierunkiem rozwoju jest również optymalizacja masy własnej konstrukcji oraz dobór materiałów o niskim współczynniku tarcia pomiędzy taśmą a elementami nośnymi. Zmniejszenie oporów ruchu przekłada się bezpośrednio na niższe zapotrzebowanie mocy napędu, a tym samym na mniejsze koszty eksploatacji. Jednocześnie coraz większą rolę odgrywa możliwość recyklingu elementów po zakończeniu cyklu życia przenośnika – wybór materiałów i technologii produkcji uwzględnia aspekty środowiskowe na etapie projektowania.

Elastyczność, modułowość i współpraca z robotami

Szybko zmieniające się portfolio produktów wymusza elastyczność systemów transportu wewnętrznego. Projektanci przenośników stawiają na rozwiązania modułowe, pozwalające w krótkim czasie zmienić konfigurację trasy, długość linii lub sposób prowadzenia strumieni materiałów. Zastosowanie gotowych modułów zakrętów, rozdzielaczy, pochyleni i wind pionowych ułatwia dopasowanie instalacji do nowych wymagań produkcji bez konieczności poważnych ingerencji w infrastrukturę budynkową.

Coraz większe znaczenie ma też współpraca przenośników z robotami przemysłowymi i cobotami. W strefach załadunku i rozładunku montowane są chwytaki dopasowane do specyfiki transportowanych wyrobów, umożliwiające automatyczne podawanie komponentów na linię montażową lub ich odbiór po zakończeniu procesu. Wymaga to precyzyjnego pozycjonowania jednostek ładunkowych na taśmie, a także synchronizacji ruchu przenośnika z trajektorią robota, co jest realizowane dzięki zastosowaniu zaawansowanych serwonapędów i szybkich interfejsów komunikacyjnych.

Elastyczność obejmuje również łatwość dostosowania przenośników do pracy z autonomicznymi pojazdami transportowymi, takimi jak AGV czy AMR. Powstają specjalne stacje dokujące, w których robot mobilny podjeżdża pod przenośnik, a następnie automatycznie następuje transfer ładunku z taśmy na platformę pojazdu lub odwrotnie. Integracja tych rozwiązań pozwala budować hybrydowe systemy intralogistyczne, łączące zalety stałych linii transportowych oraz mobilności autonomicznych wózków.

Nowoczesne przenośniki taśmowe w logistyce wewnętrznej stają się więc nie tylko elementem mechanicznej infrastruktury zakładu, lecz integralną częścią inteligentnych systemów produkcyjnych i magazynowych. Połączenie zaawansowanej konstrukcji, automatyki, cyfryzacji oraz dbałości o efektywność energetyczną sprawia, że ich rola w przemyśle maszynowym stale rośnie, a poziom innowacyjności wyznacza tempo rozwoju całych zakładów produkcyjnych.