Monitorowanie stanu technicznego maszyn stało się kluczowym elementem strategii utrzymania ruchu w nowoczesnych zakładach przemysłowych. Rozwój metod diagnostycznych, w szczególności opartych na analizie drgań, umożliwia wczesne wykrywanie uszkodzeń i optymalizację planowania przestojów. Zastosowanie odpowiednio dobranych sensorów drgań, właściwe rozmieszczenie punktów pomiarowych i integracja danych z systemami automatyki tworzą fundament skutecznego monitoringu predykcyjnego, który ogranicza ryzyko awarii katastrofalnych oraz pozwala wydłużyć okres eksploatacji maszyn.

Podstawy drgań maszyn i rola sensorów w diagnostyce

Każda maszyna wirująca lub posuwisto-zwrotna generuje charakterystyczne drgania wynikające z jej pracy, geometrii, sposobu posadowienia oraz warunków obciążenia. W warunkach nominalnych drgania te mają określony poziom i widmo częstotliwościowe, zależne między innymi od prędkości obrotowej, sztywności układu oraz jakości wyważenia. Pojawienie się uszkodzeń powoduje zmianę amplitudy, fazy lub struktury częstotliwościowej sygnału drganiowego, co czyni analizę drgań niezwykle czułym i uniwersalnym narzędziem diagnostycznym.

Do rejestracji sygnałów drganiowych stosuje się różne typy sensorów, z których najważniejsze to:

- czujniki przyspieszenia drgań (akcelerometry),

- czujniki prędkości drgań,

- czujniki przemieszczenia względnego (zwykle bezstykowe, np. wirowoprądowe),

- czujniki kombinowane, integrujące kilka wielkości pomiarowych.

W diagnostyce maszyn przemysłowych dominują akcelerometry piezoelektryczne, pozwalające na pomiar przyspieszenia drgań w szerokim paśmie częstotliwości, przy wysokiej odporności na warunki środowiskowe. Zarejestrowany sygnał przyspieszenia może być integrowany w czasie, co umożliwia uzyskanie prędkości drgań, a po kolejnej integracji również przemieszczenia. To z kolei pozwala dostosować analizę do konkretnych wymagań norm i zaleceń producentów maszyn.

W praktyce przemysłowej często stosuje się wytyczne norm, takich jak ISO 10816 / ISO 20816, które klasyfikują poziom drgań (najczęściej prędkości skutecznej) i określają dopuszczalne wartości dla różnych klas maszyn oraz sposobów posadowienia. Sensory drgań stanowią tu podstawowe źródło danych umożliwiających obiektywną ocenę stanu technicznego oraz trendów zmian parametrów w czasie.

Istotne są także parametry metrologiczne samych czujników: zakres częstotliwości, czułość, liniowość, szumy własne, odporność temperaturowa oraz maksymalna dopuszczalna amplituda drgań. Niewłaściwy dobór sensora może prowadzić do zafałszowania wyników pomiarów, np. poprzez aliasing, przesterowanie lub utratę istotnych składowych widma.

Rodzaje sensorów drgań i ich zastosowania w przemyśle maszynowym

Wybór sensora drgań jest ściśle związany z typem maszyny, jej krytycznością dla procesu produkcyjnego, zakresem prędkości obrotowych oraz spodziewanym charakterem uszkodzeń. W przemyśle maszynowym znaczenie mają zarówno klasyczne sensory przewodowe, jak i coraz popularniejsze rozwiązania bezprzewodowe, w tym inteligentne węzły pomiarowe zasilane bateryjnie.

Akcelerometry piezoelektryczne

Akcelerometry piezoelektryczne stanowią najbardziej rozpowszechnioną grupę sensorów drgań. Ich zasada działania opiera się na efekcie piezoelektrycznym, polegającym na generowaniu ładunku elektrycznego w materiale piezoelektrycznym pod wpływem przyspieszenia. Istnieją konfiguracje ze sprężynowaniem wewnętrznym, a także akcelerometry ze wzmocnieniem elektronicznym (IEPE), upraszczające okablowanie i akwizycję sygnału.

Zasadnicze korzyści wynikające z zastosowania akcelerometrów to:

- szerokie pasmo częstotliwości – pozwalające rejestrować zarówno niskie częstotliwości związane z niewyważeniem, jak i wysokoczęstotliwościowe składowe obwiedni drgań związane z uszkodzeniami łożysk tocznych,

- wysoka odporność mechaniczna i środowiskowa, istotna przy montażu na korpusach turbin, sprężarek, młynów, mieszalników czy wentylatorów,

- możliwość miniaturyzacji, co ułatwia montaż na trudno dostępnych elementach konstrukcyjnych.

W praktyce stosuje się różne wersje akcelerometrów: ogólnego przeznaczenia, wysokoczułe do niskich częstotliwości, wysokotemperaturowe do zastosowań w pobliżu pieców czy turbin gazowych, a także trójosiowe, umożliwiające jednoczesną rejestrację drgań w trzech kierunkach. Dla maszyn krytycznych, takich jak duże sprężarki procesowe, turbiny parowe lub generatorowe, dobór akcelerometrów o stabilnych parametrach w długim okresie jest kluczowy dla wiarygodności systemu monitoringu.

Czujniki prędkości drgań

Czujniki prędkości drgań mogą mieć konstrukcję elektromechaniczną (geofony, przetworniki sejsmiczne) lub być realizowane jako zintegrowane moduły elektroniczne przetwarzające sygnał z akcelerometru na prędkość. Parametr prędkości drgań, wyrażany zazwyczaj w mm/s RMS, jest powszechnie stosowany do oceny ogólnego stanu maszyny, zgodnie z wymaganiami norm oraz wielu instrukcji producentów.

Kluczowe obszary zastosowań czujników prędkości drgań obejmują:

- monitoring silników elektrycznych średniej i dużej mocy,

- monitoring pomp wirowych i tłokowych,

- monitoring wentylatorów, młynów, przenośników i innych urządzeń pomocniczych.

Czujniki tego typu często integruje się z prostymi przekaźnikami drganiowymi, aktywującymi sygnał alarmowy lub wyłączenie maszyny po przekroczeniu określonego progu. Rozwiązanie takie stanowi formę ochrony przed skutkami nadmiernych drgań przy minimalnym nakładzie inwestycyjnym, choć zwykle bez zaawansowanej diagnostyki przyczyn.

Czujniki przemieszczenia względnego

W maszynach o łożyskach ślizgowych, takich jak turbiny parowe, turbiny gazowe, duże sprężarki osiowe oraz generatorowe, stosuje się najczęściej czujniki przemieszczenia względnego, przeważnie oparte na zasadzie indukcyjnej lub wirowoprądowej. Są one montowane w obudowie łożyska i mierzą położenie czopa wału względem panewki, pozwalając ocenić:

- przebieg orbity wału w łożysku,

- wielkość luzu roboczego,

- zjawiska typu wiry olejowe, niestateczności hydrodynamiczne, niewspółosiowości oraz nieprawidłowości w układzie posadowienia.

Dane z takich sensorów są używane zarówno w systemach ochrony przedawaryjnej, jak i w systemach monitoringu i diagnostyki on-line. Pozwalają wykryć niebezpieczne zjawiska dynamiczne znacznie wcześniej, niż stałyby się one widoczne w postaci ogólnego wzrostu poziomu drgań obudowy maszyny.

Bezprzewodowe sensory drgań i IoT

Rozwój technologii komunikacji bezprzewodowej oraz Internetu Rzeczy sprawił, że na rynku pojawiły się kompaktowe, bezprzewodowe sensory drgań zasilane bateryjnie lub z odzysku energii (energy harvesting). Sensory takie często integrują:

- akcelerometr trójosiowy,

- czujnik temperatury,

- moduł komunikacji (np. Bluetooth Low Energy, LoRaWAN, Wi-Fi, sieci przemysłowe),

- lokalny układ przetwarzania wstępnego (filtracja, redukcja danych, ekstrakcja cech).

Bezprzewodowe węzły pomiarowe umożliwiają objęcie monitoringiem również maszyn pomocniczych, rozmieszczonych na dużym obszarze zakładu, dla których klasyczne okablowanie byłoby nieekonomiczne. Integracja tych czujników z systemami klasy SCADA, MES lub rozwiązaniami chmurowymi umożliwia tworzenie rozbudowanych platform predictive maintenance, opartych na analizie trendów oraz algorytmach uczenia maszynowego.

Projektowanie systemów monitoringu drganiowego w zakładach przemysłowych

Skuteczne zastosowanie sensorów drgań wymaga przemyślanego podejścia do całego systemu monitorowania. Obejmuje to nie tylko dobór samych czujników, lecz także planowanie punktów pomiarowych, strategię akwizycji danych, integrację z istniejącą infrastrukturą automatyki oraz sposób prezentacji wyników użytkownikowi końcowemu. Dobrze zaprojektowany system monitoringu drganiowego staje się istotnym elementem strategii utrzymania ruchu predykcyjnego, minimalizując nieplanowane przestoje i straty produkcyjne.

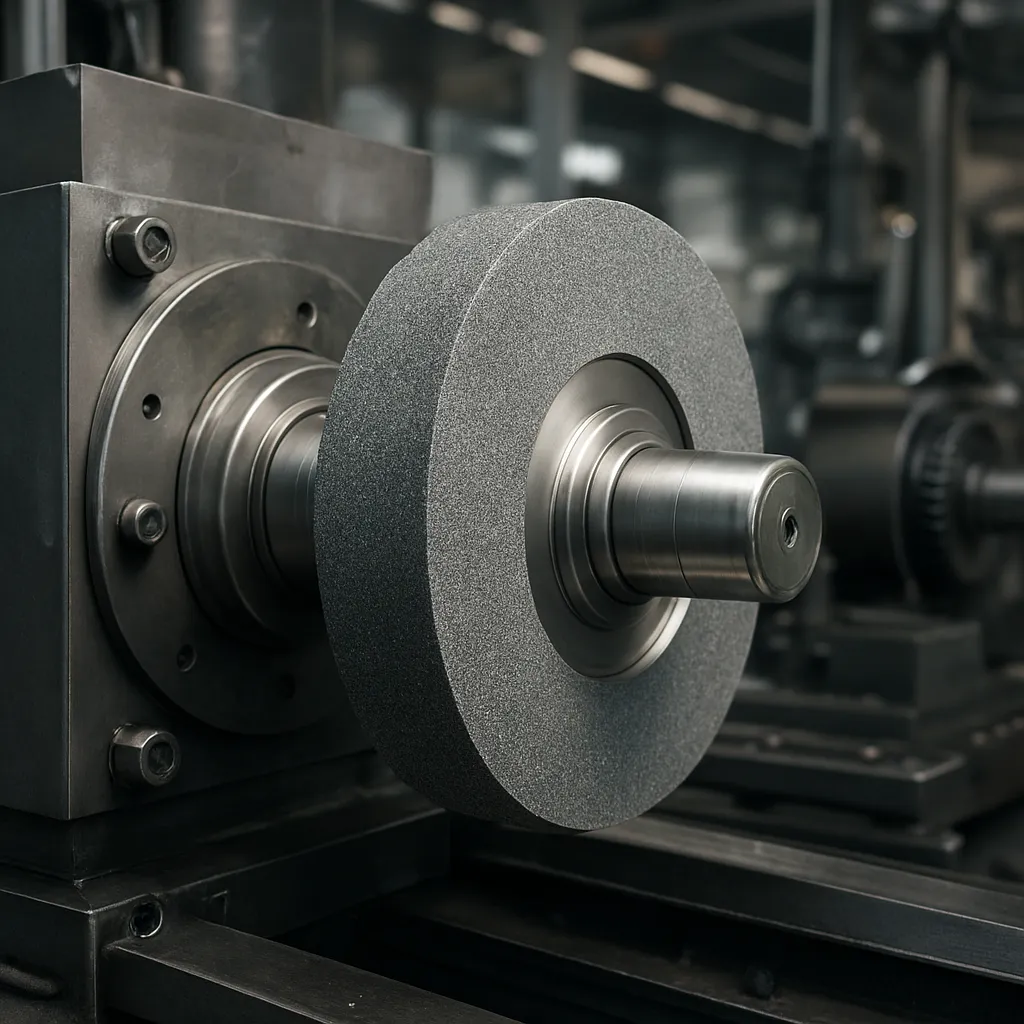

Dobór punktów pomiarowych i montaż sensorów

Podstawowym krokiem przy wdrażaniu monitoringu drganiowego jest określenie lokalizacji czujników. Punkty pomiarowe powinny być dobrane tak, aby:

- odzwierciedlać dynamiczne zachowanie kluczowych elementów maszyny (łożyska, korpusy przekładni, stopy silników i pomp),

- zapewniać odpowiednią sztywność podłoża montażowego,

- ograniczać wpływ drgań z sąsiednich urządzeń i konstrukcji,

- uwzględniać bezpieczeństwo obsługi i dostępność podczas montażu oraz przeglądów.

Typowe lokalizacje czujników na maszynach wirnikowych obejmują łożyska wałów, obudowy przekładni, podstawy silników elektrycznych oraz korpusy sprzęgieł. W przypadku dużych zespołów napędowych zaleca się montaż czujników w dwóch prostopadłych kierunkach na każdym łożysku (poziomym i pionowym), a w niektórych aplikacjach także w kierunku osiowym, co ułatwia diagnostykę niewspółosiowości i problemów ze sprzęgłami.

Sposób mocowania czujników ma istotny wpływ na jakość pomiaru. Najlepsze wyniki uzyskuje się przy montażu śrubowym lub za pomocą specjalnych podstawek przyklejanych lub przyspawanych do korpusu maszyny. Magnesy montażowe są wygodne przy diagnostyce okresowej, ale mogą wprowadzać dodatkową podatność, co ogranicza pasmo pomiarowe. Należy również zadbać o odpowiednią ochronę przewodów przed uszkodzeniami mechanicznymi, wpływem wysokich temperatur oraz zakłóceniami elektromagnetycznymi.

Strategie akwizycji danych: pomiary okresowe i on-line

Systemy monitoringu drganiowego można podzielić na dwie główne klasy:

- pomiary okresowe (off-line) – realizowane za pomocą przenośnych analizatorów drgań,

- pomiary ciągłe (on-line) – wykorzystujące zainstalowaną na stałe sieć sensorów połączonych z modułami akwizycji danych.

W pomiarach okresowych technik diagnostyki drgań przemieszcza się z analizatorem między punktami pomiarowymi zgodnie z harmonogramem przeglądów. Dane są następnie analizowane w biurze diagnostycznym, a wyniki przekazywane służbom utrzymania ruchu. Tego typu rozwiązanie jest relatywnie tanie inwestycyjnie, ale może nie zapewniać odpowiedniej reakcji przy szybko rozwijających się uszkodzeniach.

Systemy on-line opierają się na stałych instalacjach czujników i modułów pomiarowych, które rejestrują sygnały w sposób ciągły lub z wyzwalaniem na określone zdarzenia (np. zmiana obciążenia, przekroczenie progu drgań). Dane są przesyłane do serwera diagnostycznego, gdzie następuje ich analiza, archiwizacja i wizualizacja. Takie rozwiązanie jest szczególnie polecane dla maszyn krytycznych, których nieplanowana awaria generuje bardzo wysokie koszty lub stwarza ryzyko dla bezpieczeństwa ludzi i środowiska.

Coraz częściej spotyka się podejście hybrydowe, w którym kluczowe maszyny wyposażone są w systemy on-line, natomiast urządzenia mniej krytyczne są objęte monitoringiem okresowym. Sensory bezprzewodowe odgrywają w tym kontekście istotną rolę, umożliwiając elastyczne i skalowalne rozbudowywanie systemu monitoringu w miarę zmieniających się potrzeb zakładu.

Analiza sygnałów drganiowych i diagnostyka uszkodzeń

Dane pozyskane z sensorów drgań są następnie poddawane różnym procedurom przetwarzania, których celem jest identyfikacja symptomów uszkodzeń oraz ocena ich zaawansowania. Podstawowe narzędzia analizy to:

- czasowy przebieg sygnału – pozwala ocenić charakter drgań, obecność uderzeń, niestacjonarność czy modulacje,

- analiza widmowa (FFT) – umożliwia identyfikację częstotliwości charakterystycznych dla niewyważenia, niewspółosiowości, poluzowania, defektów kół zębatych i łożysk,

- analiza obwiedni – szczególnie użyteczna przy wykrywaniu wczesnych uszkodzeń łożysk tocznych i elementów kontaktowych,

- analiza trendów parametrów ogólnych (np. prędkość RMS, wartość szczytowa, wskaźniki obwiedni).

W przypadku łożysk tocznych typowe częstotliwości uszkodzeń wyznacza się na podstawie danych geometrycznych i prędkości obrotowej. Wzrost energii w paśmie wysokich częstotliwości oraz charakterystyczne linie w widmie obwiedni pozwalają rozróżnić uszkodzenia bieżni wewnętrznej, bieżni zewnętrznej, elementów tocznych czy koszyka. Dla przekładni istotna jest analiza częstotliwości zazębia i jej wielokrotności, a także modulacje związane z nierównomiernością obciążenia.

Zaawansowane systemy monitoringu coraz częściej wykorzystują techniki uczenia maszynowego do automatycznej klasyfikacji stanów pracy oraz detekcji anomalii. Dane z sensorów drgań mogą być łączone z informacjami procesowymi (ciśnienia, temperatury, przepływy) oraz danymi z systemów sterowania, tworząc bogaty kontekst umożliwiający dokładniejszą diagnostykę i planowanie działań serwisowych.

Integracja z systemami utrzymania ruchu i automatyki

System monitoringu drganiowego nie funkcjonuje w próżni – jego efektywność zależy od stopnia integracji z pozostałymi systemami w przedsiębiorstwie. Dane z sensorów drgań powinny być powiązane z systemem CMMS (Computerized Maintenance Management System), co umożliwia automatyczne generowanie zleceń serwisowych po spełnieniu określonych kryteriów diagnostycznych.

W integracji z systemami automatyki kluczowe znaczenie mają:

- protokoły komunikacyjne (np. Modbus, Profibus, Profinet, OPC UA),

- standardy wymiany danych,

- bezpieczeństwo cybernetyczne, szczególnie przy transmisji danych do chmury lub pomiędzy różnymi segmentami sieci przemysłowej.

Efektem tej integracji jest możliwość bieżącego nadzoru stanu maszyn z poziomu centralnej dyspozytorni, a także tworzenia paneli wizualizacyjnych (dashboardów) z kluczowymi wskaźnikami stanu technicznego. W połączeniu z analizą ekonomiczną przestojów i dostępnością części zamiennych umożliwia to optymalizację strategii diagnostyki oraz planowania remontów.

Korzyści i wyzwania wdrażania monitoringu drganiowego w przemyśle maszynowym

Wdrożenie systemu opartego na sensorach drgań przynosi szereg wymiernych korzyści, ale wiąże się również z koniecznością pokonania barier technicznych, organizacyjnych i kompetencyjnych. Analiza tych aspektów jest niezbędna, aby w pełni wykorzystać potencjał diagnostyki drganiowej.

Kluczowe korzyści ekonomiczne i techniczne

Najważniejsze korzyści z zastosowania monitoringu drganiowego to:

- zmniejszenie liczby nieplanowanych przestojów dzięki wczesnej detekcji uszkodzeń,

- wydłużenie okresów międzyremontowych poprzez oparcie decyzji o stanie rzeczywistym maszyny, a nie sztywnych interwałach czasowych,

- ograniczenie ryzyka awarii katastrofalnych, które mogą prowadzić do wtórnych uszkodzeń sąsiednich urządzeń, konstrukcji i instalacji,

- zwiększenie bezpieczeństwa pracy, szczególnie w instalacjach wysokiego ryzyka (rafinerie, chemia, energetyka),

- lepsze zarządzanie gospodarką części zamiennych, oparte na przewidywanym czasie do awarii (Remaining Useful Life),

- możliwość optymalizacji parametrów pracy maszyn (obciążenie, prędkość, sposób sterowania) z uwzględnieniem ich wpływu na poziom drgań i zużycie.

Z punktu widzenia technologii produkcji, monitorowanie drgań pozwala również wykrywać nieprawidłowości wynikające z warunków procesowych. Przykładowo wzrost drgań pomp może sygnalizować kawitację związaną ze zmianą parametrów medium, a wzrost drgań przekładni może wskazywać na przeciążenie układu napędowego. Dzięki temu sensory drgań pełnią funkcję nie tylko narzędzia diagnostycznego, ale także dodatkowego źródła informacji procesowej.

Wyzwania techniczne i organizacyjne

Pomimo licznych zalet, wdrażanie systemów monitoringu drganiowego bywa obarczone szeregiem wyzwań. Do najważniejszych należą:

- właściwy dobór typów i parametrów sensorów do konkretnej aplikacji,

- zapewnienie odpowiedniej jakości montażu, okablowania oraz ochrony środowiskowej (pył, wilgoć, temperatura, strefy zagrożone wybuchem),

- konieczność przeszkolenia personelu z zakresu interpretacji wyników pomiarów i zasad działania systemu,

- integracja z istniejącą infrastrukturą IT i OT przy zachowaniu bezpieczeństwa cybernetycznego,

- zapewnienie spójności i aktualności bazy danych obejmującej konfigurację maszyn, punkty pomiarowe, progi alarmowe oraz historię zdarzeń.

Wyzwania te wymagają ścisłej współpracy między działami utrzymania ruchu, automatyki, IT oraz dostawcami rozwiązań diagnostycznych. Często konieczne jest etapowe wdrażanie systemu, począwszy od pilotażowego projektu na wybranej linii produkcyjnej lub grupie maszyn krytycznych, aby zweryfikować założenia techniczne i ekonomiczne przed skalowaniem rozwiązania na cały zakład.

Rola kompetencji diagnostycznych i standaryzacji

Nawet najlepiej zaprojektowany system sensorów drgań nie spełni swojej roli bez odpowiednich kompetencji diagnostycznych. Interpretacja danych wymaga znajomości zjawisk z zakresu dynamiki maszyn, teorii sygnałów oraz praktyki eksploatacyjnej. Dlatego istotne jest inwestowanie w szkolenia personelu, a także korzystanie z zewnętrznego wsparcia ekspertów, szczególnie na etapie uruchamiania systemu i tworzenia pierwszych modeli diagnostycznych.

Znaczącą rolę odgrywa również standaryzacja: stosowanie jednolitych oznaczeń punktów pomiarowych, jednolitych procedur pomiarowych, spójnych progów alarmowych i ostrzegawczych, a także ujednoliconych raportów. Dzięki temu dane z różnych maszyn i lokalizacji mogą być porównywane i analizowane w sposób systematyczny, co ułatwia identyfikację powtarzających się problemów konstrukcyjnych czy eksploatacyjnych.

Perspektywy rozwoju i kierunki innowacji

Rozwój sensorów drgań i systemów monitoringu wpisuje się w szerszy trend cyfryzacji przemysłu, określany często mianem Przemysłu 4.0. Widoczne są następujące kierunki innowacji:

- miniaturyzacja i integracja czujników drgań z innymi sensorami (temperatura, prąd, ciśnienie) w jednym module,

- zastosowanie zaawansowanych algorytmów analizy danych, w tym algorytmów uczenia głębokiego, do automatycznej detekcji anomalii i prognozowania rozwoju uszkodzeń,

- zwiększenie udziału technologii edge computing, czyli przetwarzania części danych bezpośrednio w węzłach sensorowych, w celu redukcji przesyłanych wolumenów oraz skrócenia czasu reakcji systemu,

- szersze wykorzystanie chmur obliczeniowych do analizy zbiorczych danych z wielu zakładów lub linii produkcyjnych, co umożliwia budowę statystycznych modeli degradacji oraz benchmarking pomiędzy obiektami,

- rozwój autonomicznych systemów utrzymania ruchu, w których dane z sensorów drgań stanowią jedno z głównych źródeł informacji o stanie majątku produkcyjnego.

W perspektywie kolejnych lat można oczekiwać, że rola sensorów drgań w zarządzaniu cyklem życia maszyn będzie nadal rosła. Połączenie tradycyjnej analizy drgań z metodami sztucznej inteligencji i zaawansowanymi platformami danych stwarza możliwości bardziej precyzyjnego przewidywania uszkodzeń, optymalizacji planów remontowych oraz zwiększenia dostępności kluczowych urządzeń.

W efekcie przedsiębiorstwa, które konsekwentnie inwestują w systemy monitoringu drganiowego, rozwijają bazę wiedzy o swoich maszynach oraz kompetencje diagnostyczne, uzyskują trwałą przewagę w obszarze niezawodności, bezpieczeństwa i efektywności energetycznej. Sensory drgań stają się nie tylko narzędziem pomiarowym, ale integralną częścią strategii zarządzania majątkiem technicznym, wspierając decyzje inwestycyjne, modernizacyjne i eksploatacyjne na wszystkich etapach życia urządzeń.