Papier techniczny jest jednym z najważniejszych materiałów pochodzenia celulozowego stosowanych w przemyśle, laboratoriach i różnego rodzaju procesach technologicznych. Choć na pierwszy rzut oka kojarzy się przede wszystkim z klasycznym papierem biurowym lub opakowaniowym, w rzeczywistości obejmuje szeroką grupę specjalistycznych wyrobów o ściśle określonych parametrach fizycznych, chemicznych i mechanicznych. Dzięki temu może pełnić funkcje, których zwykły papier nie jest w stanie zapewnić: filtruje, izoluje, wzmacnia, zabezpiecza powierzchnie, przenosi nadruki techniczne, a nawet służy jako podłoże do zaawansowanej elektroniki drukowanej. Jego wytwarzanie wymaga starannie dobranych włókien, specyficznych dodatków chemicznych i kontrolowanych procesów obróbki, a liczne odmiany papieru technicznego stały się kluczowe dla rozwoju motoryzacji, energetyki, budownictwa, medycyny, elektroniki i wielu innych sektorów gospodarki.

Charakterystyka papieru technicznego jako materiału celulozowego

Papier techniczny należy do grupy materiałów wytwarzanych głównie na bazie włókien celulozowych pozyskiwanych z drewna, roślin włóknistych (len, konopie, trzcina cukrowa, bambus) lub w mniejszym stopniu z surowców wtórnych. W odróżnieniu od papieru biurowego czy wydawniczego jego podstawową funkcją nie jest komunikacja tekstowa, lecz pełnienie określonej roli w procesach technicznych: filtrowanie, separacja, izolacja, wzmocnienie, ochrona czy usztywnianie.

Właściwości papieru technicznego wynikają z trzech głównych elementów: rodzaju włókna, stopnia jego przetworzenia oraz zastosowanych dodatków. Surowcem bazowym jest zwykle masa celulozowa o różnym stopniu czystości: od celulozy siarczanowej i siarczynowej, przez celulozę wysokogatunkową (tzw. bleached kraft), aż po masę z włókien syntetycznych lub mineralnych, które mogą być mieszane z włóknem roślinnym. W zależności od przeznaczenia dobiera się stosunek włókien krótkich do długich, co wpływa na wytrzymałość, gładkość, porowatość i zdolność formowania struktury przestrzennej.

Papier techniczny charakteryzuje się zwykle większą kontrolą parametrów niż papier ogólnego przeznaczenia. Kluczowe są m.in.:

- gramatura (masa powierzchniowa) – od kilkunastu do kilkuset g/m²,

- porowatość i przepuszczalność powietrza lub cieczy,

- wytrzymałość na rozciąganie, przedarcie i zginanie,

- stabilność wymiarowa przy zmianach wilgotności i temperatury,

- właściwości dielektryczne w przypadku papierów elektroizolacyjnych,

- odporność chemiczna na oleje, paliwa, rozpuszczalniki lub roztwory wodne,

- czystość mikrobiologiczna i chemiczna dla papierów laboratoryjnych i medycznych,

- struktura powierzchni (chropowatość, zdolność do laminowania, powlekania i klejenia).

Z definicji papier techniczny jest więc materiałem projektowanym zadaniowo. Zamiast uniwersalności, liczy się wysoka specjalizacja, powtarzalność parametrów oraz możliwość integracji z innymi materiałami: tworzywami sztucznymi, foliami, tkaninami, metalami czy kompozytami. Dlatego często występuje w formie wielowarstwowych układów, laminatów oraz jako element konstrukcji złożonych, niewidoczny dla użytkownika końcowego, ale absolutnie kluczowy dla poprawnego funkcjonowania urządzeń i instalacji.

Proces produkcji papieru technicznego

Podstawowy schemat wytwarzania papieru technicznego jest podobny do klasycznej produkcji papieru, jednak każdy jego etap podlega znacznie surowszej kontroli i często jest dostosowywany do ściśle określonej odmiany wyrobu. Można go podzielić na kilka głównych faz: przygotowanie surowca włóknistego, mielenie i modyfikację masy, formowanie wstęgi, prasowanie i suszenie, wykończenie oraz uszlachetnianie. W każdym z tych kroków ingeruje się w strukturę włókna i sieć włóknistą, aby otrzymać wymagane własności mechaniczne, elektryczne, filtracyjne lub chemiczne.

Przygotowanie i dobór surowca włóknistego

Proces rozpoczyna się od wyboru źródła włókna. Dla papierów wysokowytrzymałych i elektroizolacyjnych stosuje się najczęściej celulozę siarczanową z drewna iglastego, bogatą we włókna długie, zapewniające wysoką odporność mechaniczną. Dla papierów filtracyjnych czy higienicznych, wymagających określonej chłonności i delikatności, włącza się większy udział włókien krótkich, np. z drewna liściastego lub innych roślin włóknistych. Papiera o specjalnym przeznaczeniu mogą wykorzystywać także włókna syntetyczne (poliester, poliakrylonitryl), włókna szklane lub mineralne, które zwiększają odporność termiczną i chemiczną.

Surowiec przechodzi proces rozwłókniania i oczyszczania. Kluczowe znaczenie ma usunięcie ligniny i innych składników niecelulozowych (żywic, garbników), które mogłyby pogarszać stabilność koloru, powodować starzenie się papieru, a w przypadku zastosowań elektroizolacyjnych – obniżać rezystywność i wywoływać niepożądane przewodzenie. Warianty papieru wymagające szczególnej czystości (np. papier do chromatografii, papier laboratoryjny, papier do analiz chemicznych) produkowane są z celulozy wysokogatunkowej, często wybielanej, o minimalnej zawartości popiołu i domieszek.

Mielenie masy i modyfikacje włókna

Po przygotowaniu i oczyszczeniu włókna masa cellululozowa poddawana jest procesowi mielenia w młynach tarczowych lub stożkowych. Mielenie zmienia charakterystykę włókien: skraca je, fibruluje ich powierzchnię, zwiększa możliwość tworzenia wiązań wodorowych, wpływa na gęstość i porowatość gotowego papieru. Dla papierów o wysokiej wytrzymałości stosuje się intensywne mielenie, które zacieśnia strukturę i zmniejsza przepuszczalność. Dla papierów filtracyjnych, bibuł filtracyjnych czy bibul technicznych kontroluje się stopień mielenia tak, aby uzyskać pożądaną wielkość porów i równomierną przenikalność cieczy oraz gazów.

Na tym etapie do masy dodaje się również różnego rodzaju środki chemiczne: wypełniacze mineralne (kaolin, kredę, tlenek tytanu), środki zaklejające, barwniki, żywice syntetyczne, dodatki hydrofobowe lub hydrofilowe, środki biobójcze i antyseptyczne. W zależności od typu papieru technicznego odpowiednie dodatki modyfikują takie parametry jak biel, nieprzezroczystość, odporność na działanie wody, olejów lub paliw, przewodnictwo elektryczne i odporność na wyładowania, a także zachowanie w wysokiej temperaturze.

Formowanie wstęgi na maszynie papierniczej

Uformowana masa włóknista, rozcieńczona do kilku procent zawartości suchej substancji, trafia na maszynę papierniczą. W przypadku papierów technicznych szczególne znaczenie ma rodzaj sekcji formującej: może to być klasyczna sita płaska, sito okrągłe (cylinder), a także układy wielositowe pozwalające uzyskać strukturę warstwową. Rozkład włókien w warstwie, ich orientacja i deponowanie wypełniaczy decydują o późniejszych własnościach mechanicznych i filtracyjnych.

Na sicie następuje szybkie odwodnienie masy, tworzenie wstęgi papieru i początkowe wiązanie włókien. W papierach technicznych wyjątkowo ważna jest jednorodność: wszelkie smugi, zgrubienia, jamy powietrzne czy aglomeraty wypełniaczy mogą skutkować lokalnymi osłabieniami, nierówną filtracją lub zaburzeniami w pracy urządzeń, w których papier będzie zastosowany. W związku z tym stosuje się zaawansowane systemy kontroli online, monitorujące gramaturę, wilgotność, profil poprzeczny oraz strukturę powierzchni wstęgi.

Prasowanie, suszenie i kalandrowanie

Po wstępnym uformowaniu wstęga przechodzi przez sekcję pras, gdzie jest mechanicznie odwodniana za pomocą wałów prasowych pokrytych gumą lub filcem. Prasowanie wpływa na gęstość papieru, przyczepność między włóknami i wstępne utrwalenie struktury. Następnie wstęga wchodzi do suszarni, w której przechodzi przez szereg podgrzewanych cylindrów. Celem jest obniżenie wilgotności do poziomu zapewniającego stabilność wymiarową i możliwość dalszej obróbki, zwykle w zakresie kilku procent.

W wielu odmianach papieru technicznego kluczowe jest kalandrowanie – przeciąganie papieru pomiędzy zestawem gładkich, często stalowych wałów, które nadają mu określoną gładkość, grubość i połysk. W papierach dla przemysłu elektronicznego czy elektroizolacyjnego wymagana jest bardzo gładka i jednorodna powierzchnia. Z kolei w bibułach filtracyjnych lub papierach chłonnych istotna jest porowatość i mikroskopowa struktura powierzchni, dlatego zakres i sposób kalandrowania dostosowuje się w taki sposób, aby nie zamknąć nadmiernie porów.

Uszlachetnianie, powlekanie i obróbka końcowa

W końcowej fazie produkcji wielu rodzajów papieru technicznego stosuje się procesy uszlachetniania. Mogą to być:

- powlekanie dyspersyjne lub ekstrudowane (np. warstwy polietylenowe, polipropylenowe, barierowe),

- impregnacja żywicami (epoksydowymi, fenolowymi, melaminowymi) lub lateksami,

- metalizacja cienką warstwą aluminium lub innych metali,

- nanoszenie powłok antyadhezyjnych, barierowych lub przewodzących,

- laminowanie z tkaninami technicznymi, foliami, siatkami wzmacniającymi.

Te zabiegi pozwalają uzyskać specjalne właściwości: odporność na wysoką temperaturę, ognioodporność, niepalność, właściwości barierowe wobec pary wodnej, gazów lub olejów, a także funkcjonalności elektryczne, takie jak przewodnictwo, ekranowanie elektromagnetyczne czy możliwość pełnienia roli podłoża do drukowanych obwodów.

Końcowym etapem jest cięcie i konfekcjonowanie. Papier techniczny niekiedy pozostaje w dużych zwojach, ale często jest dostarczany w formie arkuszy, krążków, taśm, przekładek czy gotowych elementów wycinanych na wymiar. W branżach takich jak motoryzacja czy energetyka wykonuje się precyzyjne wycinanie laserowe lub sztancowanie, aby uzyskać kształty dopasowane do konkretnych maszyn, transformatorów, filtrów lub podzespołów.

Zastosowania papieru technicznego i jego znaczenie gospodarcze

Różnorodność struktur i parametrów papieru technicznego sprawia, że znajduje on zastosowanie w bardzo wielu obszarach przemysłu. Niejednokrotnie stanowi ukryty, lecz kluczowy element urządzeń, systemów filtracyjnych, rozwiązań izolacyjnych czy opakowań specjalistycznych. Jego znaczenie gospodarcze rośnie wraz z rozwojem nowoczesnych technologii, dążeniem do ograniczania tworzyw sztucznych i poszukiwaniem materiałów o lepszej zgodności środowiskowej.

Papier filtracyjny i media filtracyjne

Jedną z najważniejszych grup papieru technicznego są media filtracyjne. Obejmują one zarówno klasyczne bibuły laboratoryjne używane do filtracji grawitacyjnej, jak i wysoko zaawansowane materiały stosowane w filtrach paliwowych, olejowych, powietrznych czy filtrach powietrza w systemach HVAC. Struktura tego typu papieru musi zapewniać odpowiednią równowagę między przepuszczalnością a skutecznością zatrzymywania cząstek.

W filtrach silnikowych papier techniczny podlega dodatkowo formowaniu w harmonijkę, impregnacji żywicami wzmacniającymi oraz testom wytrzymałościowym pod kątem pracy w środowisku oleju silnikowego, paliwa, wysokiej temperatury i zmiennych obciążeń przepływem. Tego typu wyroby są w istocie wyspecjalizowanymi membranami funkcjonalnymi, choć nadal bazują na strukturze celulozowej. W przemyśle spożywczym stosuje się papier filtracyjny odporny na działanie wody i tłuszczów, o bardzo wysokiej czystości, nieprzekazujący substancji zapachowych ani smakowych do filtrowanego medium.

Papiery elektroizolacyjne i dla energetyki

Innym kluczowym segmentem są papiery elektroizolacyjne. Trafiają one przede wszystkim do przemysłu elektroenergetycznego: transformatorów, kabli wysokiego napięcia, kondensatorów, silników oraz generatorów. W transformatorach energetycznych papier techniczny pełni rolę izolacji pomiędzy uzwojeniami oraz między uzwojeniami a rdzeniem. Najczęściej jest to wysoko oczyszczony papier dielektryczny impregnowany olejem transformatorowym. Musi cechować się bardzo niską zawartością zanieczyszczeń jonowych, wysoką wytrzymałością elektryczną oraz odpornością na starzenie termiczne.

W kablach wysokiego napięcia stosuje się specjalne papiery kablowe o określonej grubości, wytrzymałości i zawartości porów, które po zalaniu olejem lub masą izolacyjną tworzą kompozyt zapewniający odpowiedni poziom izolacji oraz odprowadzania ciepła. Papiery kondensatorowe wymagają z kolei ekstremalnie małej zawartości powietrza i wilgoci, równomiernej grubości i braku wad strukturalnych, aby wytrzymać bardzo wysokie natężenia pola elektrycznego przy niewielkiej grubości warstwy.

Papier techniczny w motoryzacji i przemyśle maszynowym

Przemysł motoryzacyjny jest jednym z największych odbiorców papieru technicznego, głównie w obszarze filtracji, ale nie tylko. Oprócz filtrów powietrza, oleju czy paliwa, papier znajduje zastosowanie w uszczelkach kompozytowych, jako materiał przekładkowy oraz jako nośnik powłok antykorozyjnych w opakowaniach części zamiennych. W nowoczesnych pojazdach elektrycznych rośnie zapotrzebowanie na papier elektroizolacyjny używany w silnikach trakcyjnych, falownikach oraz systemach zasilania.

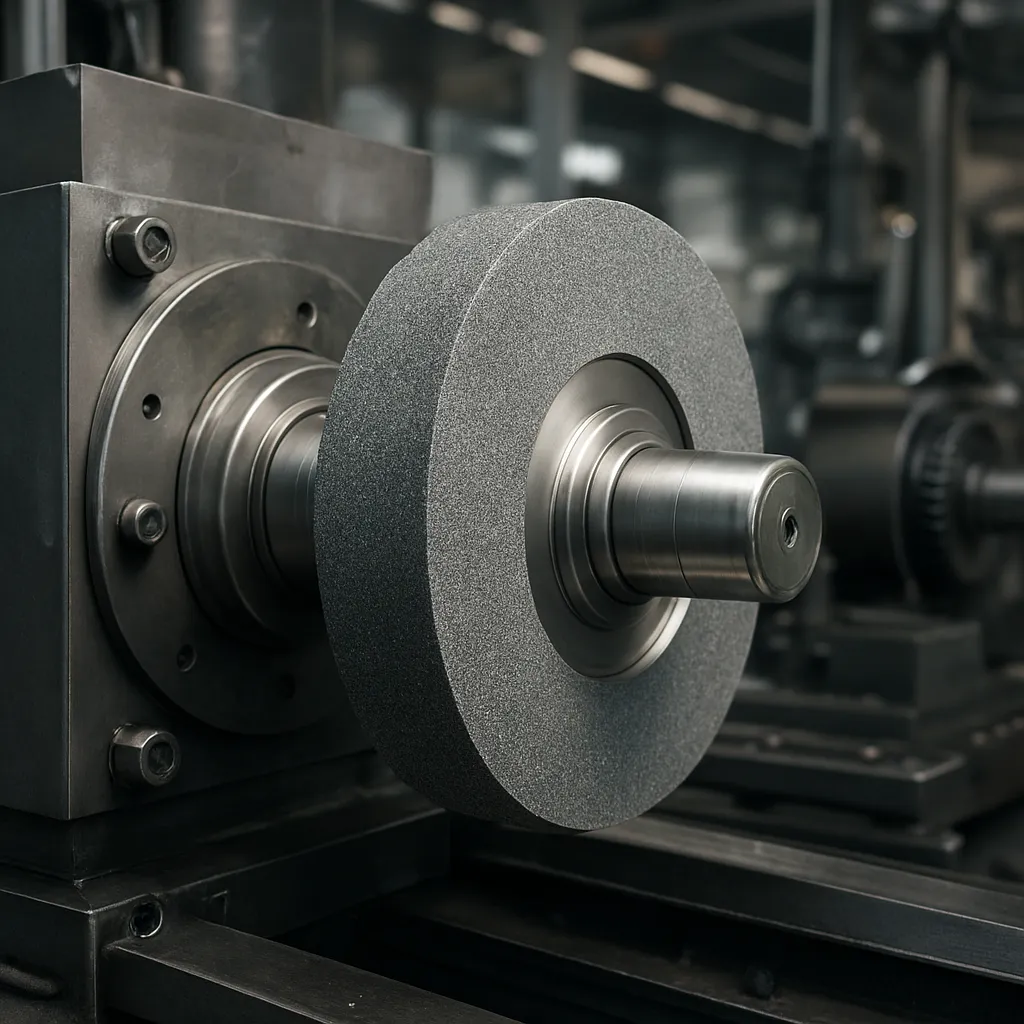

Papier techniczny stosowany jest również w tarczach szlifierskich jako warstwa nośna dla ziarna ściernego, a także w taśmach ściernych używanych w szlifowaniu stali, drewna czy tworzyw sztucznych. Tu istotna jest kombinacja wytrzymałości mechanicznej, elastyczności i zdolności do znoszenia wysokich prędkości obrotowych. W wielu narzędziach ściernych papier jest dodatkowo impregnowany żywicami fenolowymi, które utwardzają strukturę i umożliwiają stabilną pracę w podwyższonej temperaturze.

Papier techniczny w budownictwie i przemyśle drzewnym

W budownictwie papier techniczny pojawia się w roli warstw podkładowych, izolacyjnych i wzmacniających. Papery kraftowe i siarczanowe, często impregnowane lub laminowane, wykorzystywane są jako materiały paroizolacyjne, warstwy pod posadzki pływające, elementy przekładkowe w konstrukcjach drewnianych oraz jako warstwa rdzeniowa w płytach gipsowo-kartonowych czy płytach warstwowych.

Szczególną rolę pełni papier kraft w produkcji laminatów dekoracyjnych i konstrukcyjnych, takich jak płyty HPL (High Pressure Laminate). W takich wyrobach wiele warstw papieru nasączonych żywicą fenolową lub melaminową jest prasowanych pod wysokim ciśnieniem i temperaturą, tworząc wytrzymałe okładziny stosowane w meblarstwie, wykończeniach wnętrz, płytach elewacyjnych czy blatach kuchennych. W tym zastosowaniu papier techniczny staje się faktycznie ukrytym szkieletem całej struktury kompozytowej.

Papiery specjalistyczne: laboratoryjne, chromatograficzne, medyczne

W laboratoriach chemicznych i biologicznych stosuje się bogatą gamę papierów technicznych o bardzo wysokich wymaganiach czystości i powtarzalności. Klasyczne bibuły filtracyjne używane są do prostych rozdziałów faz stałych i ciekłych, ale kluczową rolę pełnią papiery chromatograficzne. Ich struktura włóknista, stopień modyfikacji powierzchni oraz rozkład porów decydują o właściwościach rozdzielczych w chromatografii cienkowarstwowej czy chromatografii bibułowej. Stałość tych parametrów jest niezbędna dla powtarzalności wyników badań.

W medycynie papier techniczny wykorzystywany jest m.in. jako nośnik odczynników diagnostycznych w szybkich testach paskowych, jako materiał opakowaniowy dla narzędzi sterylnych (papiery medyczne do sterylizacji parowej, tlenkiem etylenu lub plazmą), a także jako element filtracyjny i separacyjny w analizach płynów ustrojowych. Wymogi regulacyjne w tym obszarze są surowe: papier musi być wolny od substancji toksycznych, pirogenów, zanieczyszczeń biologicznych i chemicznych, a także zachowywać się przewidywalnie w kontakcie z odczynnikami i ciałem ludzkim.

Papier techniczny w przemyśle drukarskim i opakowaniowym

W sektorze poligraficznym i opakowaniowym papier techniczny odgrywa rolę specyficznych podłoży do druku technologicznego, etykiet przemysłowych, oznakowania bezpieczeństwa oraz zabezpieczeń przed fałszerstwem. Szczególne znaczenie ma tu papier termiczny, na którym obraz powstaje w wyniku nagrzewania warstwy termoczułej. Wykorzystywany jest w kasach fiskalnych, drukarkach etykiet, aparatach medycznych czy rozwiązaniach logistycznych.

Równocześnie rozwija się segment papierów barierowych zastępujących folie z tworzyw sztucznych w opakowaniach spożywczych i przemysłowych. Odpowiednio powlekany lub modyfikowany papier barierowy może chronić produkt przed wilgocią, tlenem, tłuszczami czy aromatami, a jednocześnie zachowywać biodegradowalność lub możliwość recyklingu. To bezpośrednio wpisuje się w tendencję gospodarki obiegu zamkniętego, gdzie ograniczanie zużycia czystych polimerów na rzecz materiałów celulozowych staje się istotnym celem wielu firm i regulatorów.

Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie papieru technicznego w gospodarce wykracza daleko poza tradycyjny sektor papierniczy. To materiał przenikający liczne gałęzie przemysłu: energetykę, motoryzację, budownictwo, medycynę, logistykę, elektronikę czy przemysł chemiczny. Każdy z tych sektorów generuje zapotrzebowanie na szeroką gamę wyrobów o zróżnicowanych parametrach, co przekłada się na stabilny, a często rosnący popyt, nawet w warunkach ograniczania zużycia papieru biurowego czy wydawniczego.

Jednym z kluczowych trendów jest zastępowanie trudnych w recyklingu wielomateriałowych struktur plastikowych rozwiązaniami opartymi na papierze technicznym. Dzięki rozwojowi nowych powłok, żywic i technologii laminowania, papier może pełnić funkcje wcześniej zarezerwowane dla folii petrochemicznych, a jednocześnie pozostać materiałem opartym na surowcu odnawialnym. To podnosi jego rangę jako materiału strategicznego w transformacji przemysłu w kierunku większej zrównoważoności.

Równocześnie rośnie znaczenie zaawansowanych zastosowań, takich jak elektronika drukowana na podłożach papierowych, czujniki chemiczne i biologiczne, inteligentne etykiety, opakowania aktywne oraz różnego rodzaju systemy identyfikacji towarów. Papier techniczny staje się w nich częścią struktury funkcjonalnej, a nie tylko biernym nośnikiem nadruku czy opakowaniem. Wymaga to ścisłej współpracy między producentami papieru, dostawcami chemikaliów i użytkownikami końcowymi, a także inwestycji w badania i rozwój nowych typów włókien, powłok i układów warstwowych.

W wymiarze regionalnym i krajowym produkcja i przetwórstwo papieru technicznego stanowią ważne ogniwo łańcucha wartości w przemyśle. Zakłady papiernicze często współpracują z lokalnymi producentami drewna, firmami chemicznymi oraz odbiorcami przemysłowymi, tworząc rozbudowane powiązania gospodarcze. Inwestycje w nowoczesne maszyny papiernicze, instalacje oczyszczania ścieków, systemy zamkniętego obiegu wody oraz odzysku energii przyczyniają się do poprawy efektywności całego sektora oraz jego konkurencyjności na rynkach międzynarodowych.

Coraz większy nacisk na redukcję śladu węglowego, poprawę efektywności materiałowej oraz odzysk surowców sprzyja rozwojowi papieru technicznego z udziałem włókien wtórnych oraz roślin o krótkim cyklu wzrostu. Wprowadzanie włókien z trawy, bambusa czy konopi, a także stosowanie nowych środków wiążących i dodatków funkcjonalnych, otwiera dodatkowe ścieżki rozwoju. Papier techniczny, dawniej postrzegany głównie jako materiał pomocniczy, coraz częściej staje się elementem strategicznych projektów innowacyjnych, których celem jest połączenie wysokiej wydajności technicznej z odpowiedzialnością środowiskową i ekonomiczną.