Rozwój technologii materiałowych sprawił, że tradycyjne drewno coraz częściej uzupełniane jest przez zaawansowane materiały drewnopochodne. Jednym z najbardziej wszechstronnych, a jednocześnie odpornych na intensywną eksploatację produktów jest płyta kompaktowa HPL (High Pressure Laminate). Ten wielowarstwowy laminat wysokociśnieniowy, znany z wyjątkowej trwałości, stabilności wymiarowej i bogactwa wzorów dekoracyjnych, stał się ważnym ogniwem łączącym świat wzornictwa, architektury i przemysłu. Zrozumienie, jak powstaje płyta kompaktowa HPL, jakie posiada właściwości oraz w jakich sektorach gospodarki znajduje zastosowanie, pozwala lepiej ocenić jej znaczenie w nowoczesnym budownictwie, meblarstwie i szeroko rozumianym projektowaniu przestrzeni.

Charakterystyka i budowa płyty kompaktowej HPL

Płyta kompaktowa HPL to materiał warstwowy produkowany na bazie papieru impregnowanego żywicami, prasowanego w wysokiej temperaturze i przy dużym ciśnieniu. Mimo że zalicza się ją do materiałów drewnopochodnych, w gotowej formie niewiele przypomina klasyczne płyty wiórowe czy MDF. Jest znacznie gęstsza, twardsza i bardziej odporna na uszkodzenia mechaniczne oraz działanie czynników środowiskowych.

Typowa płyta kompaktowa HPL składa się z kilku podstawowych elementów:

- Rdzeń – wielowarstwowa struktura z papierów rdzeniowych (kraft), najczęściej barwionych w masie (na czarno, brązowo, szaro lub biało). To właśnie ten rdzeń nadaje płycie dużą sztywność, odporność na uderzenia i wysoką gęstość.

- Warstwy dekoracyjne – papier dekoracyjny z nadrukiem (np. imitacja drewna, kamienia, betonu, tkaniny lub jednolita barwa), również impregnowany żywicą. To one odpowiadają za estetykę płyty.

- Warstwa wierzchnia (overlay) – specyficzny papier bezbarwny lub prawie bezbarwny, który po nasyceniu żywicą tworzy ochronną, utwardzoną powierzchnię, podnoszącą odporność na ścieranie, zarysowania i działanie chemikaliów.

Płyty kompaktowe HPL różnią się od klasycznych laminatów HPL tym, że sam laminat jest tu jednocześnie płytą nośną – nie nakleja się go na osobny rdzeń (jak np. na płytę wiórową). Materiał ma więc w całym przekroju tę samą strukturę skompresowanego, zżywicowanego papieru, co ułatwia obróbkę krawędzi i pozwala na stosowanie go bez dodatkowego oklejania.

Grubość płyt kompaktowych HPL jest znacznie większa niż cienkich laminatów do oklejania – zwykle mieści się w przedziale od 2 do nawet 20 mm, przy czym do zabudów sanitarnych czy elewacji częściej stosuje się grubości 6–12 mm, a do elementów meblowych i blatów – 10–13 mm lub więcej, w zależności od wymagań konstrukcyjnych.

Do kluczowych cech płyt kompaktowych HPL należy zaliczyć:

- wysoką odporność na zginanie, uderzenia i ścieranie,

- stabilność wymiarową w szerokim zakresie temperatur i wilgotności,

- niską nasiąkliwość i odporność na działanie wody,

- odporność na działanie wielu substancji chemicznych i środków czystości,

- łatwość utrzymania w czystości oraz higieniczność powierzchni,

- bardzo dobre walory dekoracyjne, w tym możliwość tworzenia spójnych kolekcji wzorniczych.

W efekcie płyta kompaktowa HPL stała się materiałem preferowanym w strefach o podwyższonych wymaganiach użytkowych, zarówno wewnątrz, jak i – w odpowiednich odmianach – na zewnątrz budynków.

Proces produkcji płyty kompaktowej HPL

Technologia wytwarzania płyt kompaktowych HPL łączy elementy przemysłu papierniczego, chemicznego i drzewnego. Choć sam produkt końcowy jest sztywną, twardą płytą, u podstaw leży papier – najczęściej kraft – oraz nowoczesne żywice termoutwardzalne, takie jak żywice fenolowe i melaminowe.

Przygotowanie papieru i impregnacja żywicami

Pierwszym etapem produkcji jest przygotowanie papierów rdzeniowych i dekoracyjnych. Papier kraft o odpowiedniej gramaturze (zwykle 120–300 g/m²) jest cięty na arkusze lub rozwijany z roli, a następnie kierowany do linii impregnacyjnej. Na tym etapie papier zostaje nasycony wodnymi roztworami żywic:

- papiery rdzeniowe impregnuje się zazwyczaj żywicami fenolowymi, które po utwardzeniu nadają płycie charakterystyczną ciemną barwę rdzenia oraz wysoką wytrzymałość i odporność na temperaturę,

- papier dekoracyjny i overlay nasyca się żywicami melaminowymi, zapewniającymi twardą, odporną na zarysowania i chemikalia powierzchnię.

Impregnacja odbywa się w sposób ciągły: papier przechodzi przez kąpiel żywiczną, a następnie przez system rolek i pieców suszących, w których odparowuje nadmiar wody. Żywica częściowo się żeluje, ale nie ulega jeszcze pełnemu utwardzeniu – to etap tzw. B-stopnia, który umożliwia późniejsze formatowanie i zgrzewanie warstw.

Układanie pakietów płyt i prasowanie

Po impregnacji arkusze papieru są przycinane do zadanych wymiarów i układane warstwowo w pakiety, które trafią do prasy. Konstrukcja pakietu zależy od docelowej grubości płyty oraz jej przeznaczenia. W typowym układzie:

- centralną część stanowi kilkanaście lub nawet kilkadziesiąt arkuszy papieru kraft,

- na nie nakłada się papier dekoracyjny,

- na sam wierzch – papier overlay, chroniący dekor.

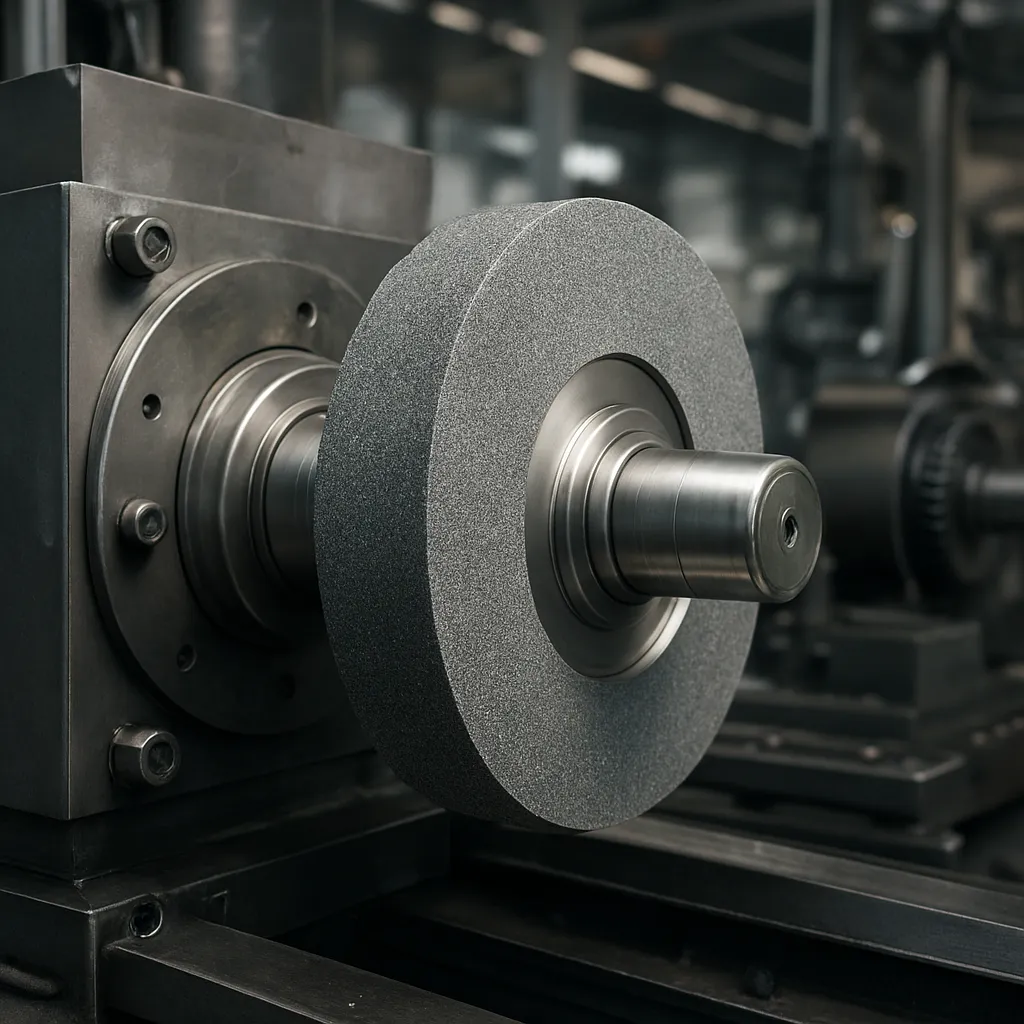

Po przygotowaniu pakiety trafiają pomiędzy płyty robocze prasy. Wysokociśnieniowe prasy do HPL pracują zwykle w ciśnieniach rzędu 70–100 bar i temperaturach około 140–160°C. W takich warunkach żywice fenolowe i melaminowe przechodzą w końcowy etap sieciowania, tworząc jednolitą, sztywną strukturę. Proces ten trwa od kilkunastu do kilkudziesięciu minut w zależności od grubości płyty oraz specyficznych parametrów linii technologicznej.

W tym samym etapie nadawana jest też struktura powierzchni. W zależności od zastosowanych blach lub przekładek prasowniczych uzyskuje się wykończenie matowe, półmatowe, błyszczące, z fakturą drewna, betonu czy nawet strukturą antypoślizgową. Dzięki temu możliwe jest dostosowanie zarówno wyglądu, jak i funkcjonalności nawierzchni do różnych obszarów zastosowań.

Chłodzenie, formatowanie i obróbka wykończeniowa

Po zakończeniu cyklu prasowania płyty są chłodzone, co pozwala na stabilizację ich wymiarów i właściwości mechanicznych. Następnie następuje:

- docinanie do formatów handlowych (np. 2800×2070 mm, 4100×1300 mm, 3050×1300 mm – w zależności od producenta),

- frezowanie lub szlifowanie krawędzi, aby usunąć ewentualne nadlewki żywicy,

- kontrola jakości – sprawdzana jest grubość, płaskość, jakość powierzchni i zgodność dekoru z wzorcem.

Płyty kompaktowe HPL są następnie pakowane w specjalne palety z przekładkami chroniącymi przed zarysowaniami i deformacją. W niektórych zastosowaniach, np. w systemach fasadowych, producent wykonuje jeszcze na etapie fabrycznym otwory montażowe lub specjalne frezowania pod okucia, co skraca czas montażu na budowie.

Kontrola parametrów technicznych i klasyfikacje

Aby płyta kompaktowa HPL mogła być dopuszczona do określonych zastosowań (np. w przestrzeniach publicznych, szpitalach, szkołach, na elewacjach), musi spełniać wymogi odpowiednich norm. Kluczowe są:

- parametry wytrzymałościowe – moduł sprężystości, wytrzymałość na zginanie, odporność na uderzenia,

- odporność na zarysowania, ścieranie i plamy,

- reakcja na ogień – określana zgodnie z europejską klasyfikacją ogniową (np. B-s1,d0 dla niektórych rozwiązań specjalnych),

- odporność na warunki atmosferyczne i promieniowanie UV – szczególnie istotna dla płyt fasadowych,

- stabilność wymiarowa i zachowanie przy zmianach temperatury i wilgotności.

W zależności od receptury żywic i parametrów procesu produkcyjnego powstają odmiany przeznaczone do wnętrz suchych, wilgotnych oraz do zastosowań zewnętrznych. Część producentów oferuje również płyty o podwyższonej ognioodporności, antystatyczne lub o specjalnych właściwościach higienicznych.

Zastosowania płyt kompaktowych HPL w budownictwie i przemyśle

Płyta kompaktowa HPL stała się jednym z podstawowych materiałów wykończeniowych wszędzie tam, gdzie wymagana jest duża odporność na intensywne użytkowanie, łatwe utrzymanie czystości oraz estetyka na wysokim poziomie. Jej zastosowania obejmują zarówno wnętrza, jak i elewacje, a także wiele specjalistycznych dziedzin przemysłu.

Wyposażenie wnętrz użyteczności publicznej

Jednym z najpowszechniejszych obszarów użycia płyt kompaktowych HPL są obiekty o dużym natężeniu ruchu: szkoły, uczelnie, biura, szpitale, centra handlowe, dworce czy lotniska. Materiał ten wykorzystuje się do:

- zabudów sanitarnych – ścianek działowych, kabin WC i prysznicowych,

- blatów umywalkowych i konsoli w łazienkach,

- okładzin ściennych w strefach narażonych na zabrudzenia i uderzenia,

- drzwi i zabudów wnękowych, zwłaszcza tam, gdzie wymagana jest trwałość i łatwość dezynfekcji.

Płyta kompaktowa HPL jest wybierana ze względu na odporność na wilgoć, działanie środków czystości i dezynfekcyjnych, a także możliwość łatwej wymiany uszkodzonych elementów bez konieczności kompleksowego remontu. W zastosowaniach sanitarnych docenia się też jej gładką, nieporowatą powierzchnię, która utrudnia rozwój drobnoustrojów.

Branża meblarska i wyposażenie wnętrz

W meblarstwie płyty kompaktowe HPL wykorzystywane są w tych segmentach, gdzie zwykła płyta wiórowa lub MDF, nawet pokryta laminatem, nie zapewnia wystarczającej wytrzymałości. Do najważniejszych zastosowań należą:

- blaty robocze do kuchni, laboratoriów, pracowni projektowych i warsztatów,

- stoły i ławki w strefach gastronomicznych, szkolnych stołówkach, kantynach i restauracjach szybkiej obsługi,

- meble do zastosowań medycznych – szafki, wózki, blaty zabiegowe,

- meble biurowe, lady recepcyjne, stanowiska obsługi klienta.

Wysoka odporność na ścieranie i uderzenia, a także na kontakt z żywnością, tłuszczami i powszechnie stosowanymi detergentami sprawia, że płyta kompaktowa HPL sprawdza się tam, gdzie meble narażone są na wyjątkowo intensywną eksploatację. Projektanci wnętrz chętnie sięgają po nią także z uwagi na bogactwo dekorów i możliwość tworzenia spójnych kolekcji obejmujących blaty, fronty i okładziny ścian.

Architektura zewnętrzna: elewacje, balkony, mała architektura

W wersji przeznaczonej do zastosowań zewnętrznych płyty kompaktowe HPL stają się pełnoprawnym materiałem fasadowym. W systemach wentylowanych elewacji wykorzystuje się je jako okładzinę mocowaną do rusztu aluminiowego lub stalowego. Ich zalety na elewacjach to:

- odporność na promieniowanie UV i warunki atmosferyczne,

- stosunkowo niska masa własna w porównaniu z kamieniem czy ceramiką,

- łatwość obróbki – cięcia, wiercenia, frezowania, co ułatwia dopasowanie do otworów okiennych i detali architektonicznych,

- szerokie możliwości estetyczne: kolory pełne, dekory drewnopodobne, betonopodobne, a nawet grafiki specjalne.

Poza fasadami płyty kompaktowe stosuje się również na:

- okładziny balkonów i loggii,

- zabudowy wiat, zadaszeń i pergoli,

- elementy małej architektury – ławki, stoły piknikowe, kosze, osłony śmietnikowe, tablice informacyjne.

W przestrzeniach zewnętrznych istotna jest odporność na wandalizm i łatwość napraw – w razie uszkodzenia płyty łatwo jest wymienić pojedynczy panel, bez potrzeby ingerencji w całą konstrukcję elewacji czy układ małej architektury.

Specjalistyczne zastosowania przemysłowe i transportowe

Płyty kompaktowe HPL znalazły również miejsce w sektorach, gdzie istotne są zarówno wymagania mechaniczne, jak i higieniczne czy ogniowe. W przemyśle i transporcie wykorzystuje się je m.in. do:

- zabudów wnętrz pojazdów szynowych – pociągów, tramwajów, metra,

- wyposażenia autobusów i autokarów – ściany działowe, stoliki, elementy mebli,

- zabudów wnętrz statków i jednostek pływających (kabiny, sanitariaty, kuchnie okrętowe),

- pomieszczeń czystych w przemyśle farmaceutycznym i elektronicznym,

- laboratoriów kontrolno-pomiarowych i badawczych.

W tego typu zastosowaniach szczególną rolę odgrywa możliwość łączenia wysokiej wytrzymałości mechanicznej z restrykcyjnymi wymogami higienicznymi, ogniowymi oraz możliwością intensywnej dezynfekcji. Płyty kompaktowe HPL, zwłaszcza te z dodatkowymi powłokami antybakteryjnymi, spełniają wiele wymagań stawianych w nowoczesnych systemach kontroli jakości i bezpieczeństwa.

Znaczenie gospodarcze, aspekty środowiskowe i perspektywy rozwoju

Rozwój produkcji płyt kompaktowych HPL ma istotne znaczenie zarówno dla przemysłu materiałów drewnopochodnych, jak i dla całej gospodarki budowlanej oraz branży wyposażenia wnętrz. Jest to efekt rosnącego zapotrzebowania na trwałe, funkcjonalne i jednocześnie estetyczne materiały, które umożliwiają realizację złożonych koncepcji architektonicznych przy relatywnie niskich kosztach utrzymania.

Znaczenie rynkowe i łańcuch wartości

Segment laminatów wysokociśnieniowych, do którego należą płyty kompaktowe HPL, tworzy złożony łańcuch wartości. Obejmuje on:

- producentów papieru przemysłowego i chemikaliów (żywice, dodatki),

- zakłady produkujące laminaty i płyty kompaktowe,

- dystrybutorów krajowych i regionalnych,

- firmy stolarskie, zakłady meblarskie, producentów systemów fasadowych,

- architektów i projektantów wnętrz, którzy decydują o kształcie i zakresie wykorzystania materiału w konkretnych inwestycjach.

Dla przemysłu drzewnego płyta kompaktowa HPL jest sposobem na zwiększenie wartości dodanej produktów opartych na surowcach celulozowych. Zamiast eksportować nieprzetworzony papier czy masę celulozową, gospodarka może wytwarzać półprodukty i wyroby gotowe o znacznie wyższej marży. To z kolei wpływa na rozwój lokalnych kompetencji technologicznych, inwestycje w park maszynowy i tworzenie wyspecjalizowanych miejsc pracy.

Z punktu widzenia sektora budowlanego oraz producentów mebli płyty kompaktowe HPL umożliwiają oferowanie produktów o długiej żywotności, co obniża koszty eksploatacji obiektów i poprawia ich ogólną efektywność ekonomiczną. W szczególności w sektorze publicznym (szpitale, szkoły, urzędy) czy w inwestycjach komercyjnych (biurowce, galerie handlowe) długotrwałość i niskie koszty utrzymania stają się jednym z głównych kryteriów wyboru materiałów.

Aspekty środowiskowe i recykling

Płyta kompaktowa HPL jest materiałem powstającym w dużej mierze na bazie surowców pochodzenia drzewnego, jednak jej wysoka gęstość i zawartość żywic termoutwardzalnych stawiają wyzwania w zakresie recyklingu. Tradycyjny recykling mechaniczny, polegający na rozdrabnianiu i ponownym wykorzystaniu włókien, jest utrudniony, ponieważ sieciowane żywice nie miękną ponownie pod wpływem ciepła.

Producenci oraz ośrodki badawcze prowadzą prace nad technologiami odzysku surowców z płyt kompaktowych HPL. W praktyce stosuje się obecnie przede wszystkim:

- energetyczne wykorzystanie odpadów produkcyjnych i poeksploatacyjnych – kontrolowane spalanie w wysokotemperaturowych instalacjach z odzyskiem energii,

- recykling materiałowy w formie wypełniaczy do innych kompozytów lub kruszyw w wybranych zastosowaniach budowlanych,

- wydłużanie cyklu życia produktu – poprzez projektowanie systemów montażu umożliwiających demontaż i ponowne użycie płyt w innych obiektach.

W kontekście zrównoważonego rozwoju warto podkreślić, że dłuższy okres użytkowania materiału – typowy dla płyt kompaktowych HPL – oznacza rzadsze konieczności wymiany elementów wykończeniowych i mniejszą ilość odpadów w całym cyklu życia budynku. Producentom zależy na uzyskaniu certyfikatów środowiskowych, takich jak EPD (Environmental Product Declaration), które pozwalają lepiej ocenić wpływ materiału na środowisko w projektach zgodnych z wytycznymi systemów certyfikacji budynków (np. BREEAM, LEED).

Innowacje produktowe i kierunki rozwoju

Rynek płyt kompaktowych HPL dynamicznie ewoluuje, odpowiadając na potrzeby architektów, projektantów, inwestorów i użytkowników. Kierunki rozwoju obejmują zarówno ulepszanie właściwości technicznych, jak i poszerzanie możliwości estetycznych.

Wśród istotnych innowacji można wyróżnić:

- płyty o podwyższonej higieniczności – z dodatkami o działaniu ograniczającym rozwój mikroorganizmów na powierzchni, przeznaczone do szpitali, laboratoriów, kuchni profesjonalnych,

- odmiany ognioodporne, spełniające rygorystyczne wymagania w budynkach wysokich i użyteczności publicznej,

- płyty o specjalnych właściwościach akustycznych (np. perforowane, ze strukturą tłumiącą dźwięk), umożliwiające łączenie funkcji wykończeniowej i akustycznej,

- kolekcje dekorów z wykorzystaniem cyfrowego druku wysokiej rozdzielczości, pozwalające na indywidualizację wzornictwa (np. logotypy, grafiki projektowane na miarę dla konkretnego obiektu),

- powierzchnie o podwyższonej odporności na zarysowania i odciski palców, w tym matowe wykończenia typu „super matt”,

- systemy montażu fasadowego z niewidocznymi łącznikami, poprawiające estetykę elewacji i skracające czas montażu.

Wraz z rosnącą popularnością prefabrykacji w budownictwie modułowym i szkieletowym, płyty kompaktowe HPL coraz częściej stają się integralną częścią systemów ściennych i elewacyjnych wytwarzanych w fabryce. Umożliwia to lepszą kontrolę jakości, redukcję odpadów na budowie oraz przyspieszenie realizacji inwestycji.

Znaczenie dla projektowania i komfortu użytkowników

Poza parametrami technicznymi płyta kompaktowa HPL odgrywa istotną rolę w kształtowaniu komfortu użytkowników przestrzeni. Bogactwo kolorystyki, faktur i możliwości obróbki pozwala projektantom tworzyć wnętrza i elewacje spójne wizualnie, funkcjonalne i dostosowane do specyfiki danej branży.

W placówkach edukacyjnych i medycznych stosuje się często stonowane, ale przyjazne kolorystyki, poprawiające samopoczucie użytkowników i ułatwiające orientację w przestrzeni. W biurach i budynkach komercyjnych płyty kompaktowe HPL pozwalają z kolei na silne zindywidualizowanie wizerunku firmy – poprzez dobór barw zgodnych z identyfikacją wizualną i tworzenie nieszablonowych form przestrzennych, np. recepcji, stref spotkań czy paneli informacyjnych.

W obszarze akustyki wnętrz oraz bezpieczeństwa użytkowania (odporność na uszkodzenia, możliwość szybkiej dezynfekcji) rola tego materiału jest równie znacząca. Prawidłowo dobrane i zamontowane płyty kompaktowe HPL mogą poprawiać ogólną ergonomię przestrzeni, ograniczając konieczność częstych napraw i remontów, co przekłada się na niższe koszty eksploatacji i mniejsze uciążliwości dla użytkowników budynków.

Ugruntowana pozycja płyt kompaktowych HPL w budownictwie, meblarstwie i przemyśle, a także nieustanny rozwój technologii ich wytwarzania sprawiają, że materiał ten pozostaje jednym z kluczowych rozwiązań w nowoczesnym projektowaniu przestrzeni, łącząc wymogi techniczne, estetyczne i ekonomiczne w spójną całość.