Poliwinylobutyral, znany szerzej jako PVB (z ang. polyvinyl butyral), to niezwykle ważne techniczne tworzywo sztuczne, które łączy w sobie wysoką przeźroczystość, elastyczność, dobrą przyczepność do szkła oraz znakomite właściwości tłumienia energii uderzenia. Dzięki temu stał się jednym z kluczowych materiałów dla przemysłu szklarskiego, motoryzacyjnego, budownictwa oraz branży fotowoltaicznej. Choć na co dzień pozostaje „ukryty” – najczęściej w postaci cienkiej, niewidocznej warstwy pomiędzy taflami szkła – ma ogromne znaczenie dla bezpieczeństwa ludzi, trwałości konstrukcji oraz jakości nowoczesnych rozwiązań architektonicznych.

Charakterystyka chemiczna i właściwości poliwinylobutyralu

Poliwinylobutyral jest polimerem otrzymywanym poprzez modyfikację poliwinylalkoholu (PVA) aldehydem masłowym (n-butyraldehydem). W sensie chemicznym jest to polimer o strukturze acetalowej, zawierający fragmenty pochodzące od poliwinylalkoholu oraz grupy butyralowe. Dzięki takiej budowie PVB łączy cechy typowych tworzyw polimerowych z unikalnymi własnościami powierzchniowymi i mechanicznymi.

Typowe cechy fizykochemiczne poliwinylobutyralu to:

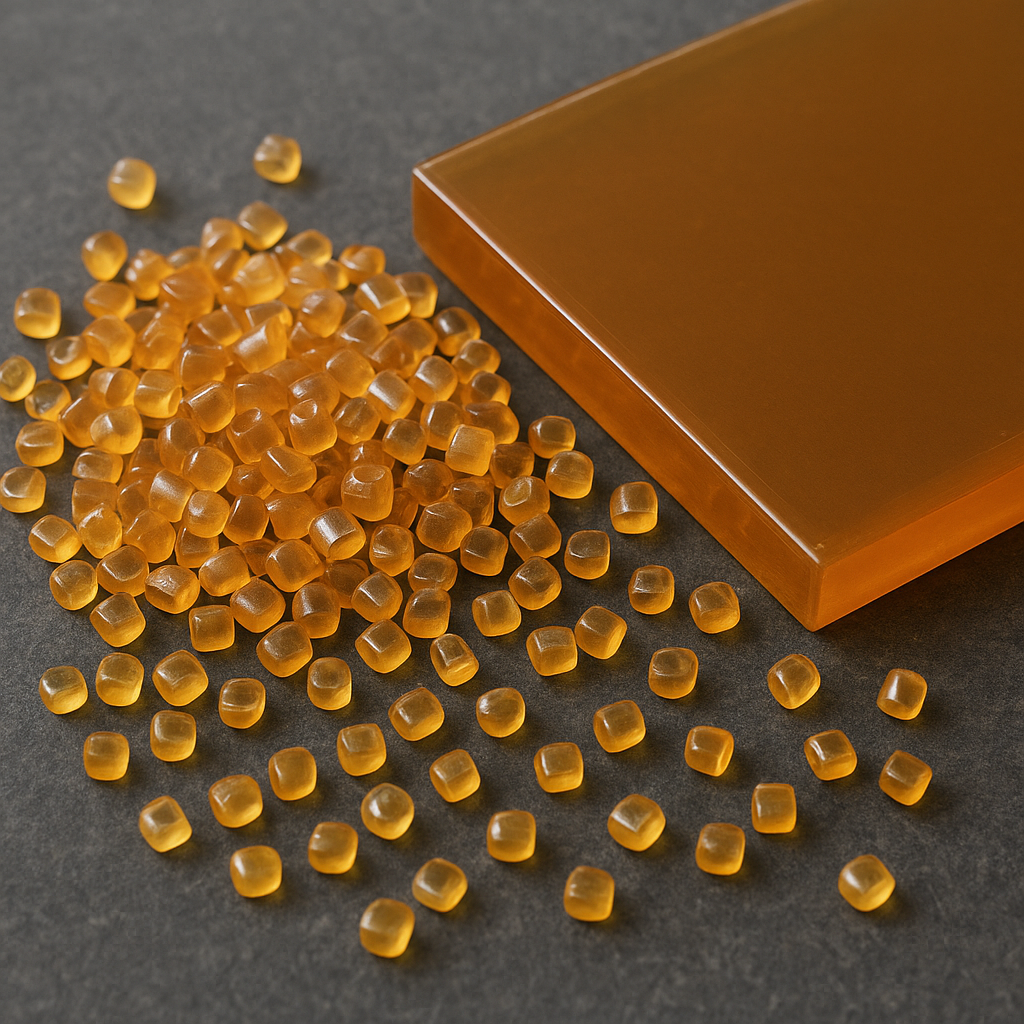

- postać: zazwyczaj granulki, proszek lub folia, w zastosowaniach przemysłowych najczęściej spotykana jest folia PVB;

- barwa: naturalnie mlecznobiała lub lekko żółtawa w formie masowej, po przetworzeniu w cienką warstwę staje się wysoko przeźroczysta;

- temperatura mięknienia: zależna od składu i stopnia modyfikacji, zazwyczaj w zakresie 60–80°C;

- dobra odporność na uderzenia oraz zdolność pochłaniania energii;

- bardzo dobra adhezja do szkła, co jest kluczowe w produkcji szyb laminowanych;

- znakomite właściwości optyczne: wysoka transmisja światła, niska zmętnienie, możliwość kontroli właściwości optycznych poprzez dodatki;

- elastyczność w szerokim zakresie temperatur pracy;

- sensytywność na wilgoć i temperaturę – wymaga odpowiedniej kontroli warunków przetwórstwa i przechowywania.

Struktura PVB zawiera zarówno fragmenty hydrofilowe (pozostałości grup hydroksylowych po poliwinylalkoholu), jak i hydrofobowe (łańcuchy butyralowe). Taka „amfifilowa” natura przekłada się na unikalne właściwości powierzchniowe: z jednej strony zapewnia dobrą przyczepność do szkła, z drugiej pomaga stabilizować polimer w kontakcie z różnymi powłokami czy żywicami. Właśnie ta kombinacja cech sprawia, że poliwinylobutyral jest tak cenionym materiałem w technologii szkła bezpiecznego.

Proces wytwarzania poliwinylobutyralu

Produkcja PVB jest wieloetapowa i obejmuje otrzymywanie surowca bazowego – poliwinylalkoholu – a następnie jego chemiczną modyfikację aldehydem butylowym oraz końcowe formowanie materiału w postaci gotowej do zastosowania, najczęściej folii laminacyjnej.

1. Synteza poliwinylalkoholu jako surowca wyjściowego

Punkt wyjścia stanowi najczęściej polioctan winylu (PVAc), otrzymywany metodą polimeryzacji rodnikowej monomeru octanu winylu. Ten etap przebiega najczęściej w zawiesinie lub emulsji, z zastosowaniem odpowiednich inicjatorów polimeryzacji i środków stabilizujących. Po uzyskaniu polioctanu winylu poddaje się go procesowi hydrolizy (częściowej lub całkowitej) w środowisku zasadowym lub kwaśnym, by przekształcić reszty octanowe w grupy hydroksylowe. W wyniku tego procesu powstaje poliwinylalkohol, który jest już bezpośrednim prekursorem poliwinylobutyralu.

Parametry tego etapu (stopień polimeryzacji, stopień hydrolizy) decydują o późniejszych właściwościach PVB, takich jak lepkość roztworów, elastyczność czy kompatybilność z dodatkami. Producenci starannie dobierają je do wymagań konkretnych zastosowań, np. folii o zwiększonej odporności na przebicie, folii akustycznych czy barwionych.

2. Reakcja z n-butyraldehydem – powstanie PVB

Kolejnym krokiem jest acetalizacja poliwinylalkoholu n-butyraldehydem. Proces ten prowadzi się najczęściej w środowisku wodno-alkoholowym, w obecności katalizatorów kwasowych. Dochodzi do reakcji grup hydroksylowych PVA z aldehydem, w wyniku której powstają wiązania acetalowe i wbudowują się fragmenty butyralowe. Stopień acetalizacji ma kluczowe znaczenie dla końcowych właściwości PVB:

- niski stopień acetalizacji – większa liczba wolnych grup hydroksylowych, lepsza rozpuszczalność w wodzie, większa przyczepność, ale też wyższa chłonność wilgoci;

- wysoki stopień acetalizacji – bardziej hydrofobowy charakter, większa odporność na wodę, mniejsza polaryzacja, co poprawia stabilność niektórych właściwości mechanicznych.

W trakcie syntezy stosuje się różne dodatki procesowe, regulujące lepkość, przebieg reakcji i wielkość powstających cząstek polimeru. Po zakończonej acetalizacji polimer jest neutralizowany, płukany i suszony, by usunąć resztkowe katalizatory i niewyreactowane substraty. Otrzymuje się surowy poliwinylobutyral w formie proszku lub granulatu.

3. Produkcja folii PVB do laminowania szkła

Najbardziej rozpoznawalną formą użytkową PVB jest folia laminacyjna do szyb bezpiecznych. Jej produkcja wymaga wysokiej precyzji, aby zapewnić jednorodność grubości, odpowiednie własności optyczne i mechaniczne oraz stabilne parametry procesowe w dalszych etapach przetwarzania.

Proces przetwórstwa obejmuje:

- mieszanie PVB z plastyfikatorami (np. estrami kwasów organicznych), stabilizatorami UV, antyutleniaczami oraz ewentualnie barwnikami lub pigmentami;

- ekstruzję stopionego materiału przez szeroką szczelinową głowicę w postaci cienkiej taśmy;

- kontrolę grubości folii (typowo 0,38 mm lub 0,76 mm, ale dostępne są również inne grubości, np. 1,52 mm dla zastosowań specjalnych);

- kondycjonowanie folii w kontrolowanej atmosferze (temperatura, wilgotność), aby uzyskać optymalne właściwości przyczepne i reologiczne;

- zwijanie folii w roli, pakowanie w sposób ograniczający wpływ wilgoci i zanieczyszczeń.

W zależności od przeznaczenia produkuje się odmiany folii PVB o różnych właściwościach: standardowe, o podwyższonej izolacyjności akustycznej, o zwiększonej odporności na przebicie, barwione (np. zielone, brązowe, niebieskie), a także z dodatkowymi właściwościami kontroli słonecznej. Dobór odpowiedniej mieszanki dodatków i parametrów ekstruzji pozwala dostosować finalny produkt do wymagań norm branżowych oraz oczekiwań architektów i konstruktorów.

Główne obszary zastosowań PVB

Choć poliwinylobutyral kojarzy się przede wszystkim z szybami samochodowymi, jego zastosowania są znacznie szersze. Wspólnym mianownikiem większości realizacji jest wykorzystanie zdolności PVB do tworzenia trwałych połączeń szkło–polimer–szkło oraz do tłumienia energii uderzenia i drgań.

Szkło laminowane w motoryzacji

Najważniejsze i najbardziej rozpoznawalne zastosowanie PVB to produkcja szyb samochodowych, przede wszystkim przednich szyb czołowych, ale również szyb bocznych oraz dachów panoramicznych w wersji laminowanej. Standardowa szyba laminowana składa się z dwóch tafli szkła float oraz jednej lub kilku warstw folii PVB.

Kluczowe korzyści z zastosowania PVB w motoryzacji to:

- bezpieczeństwo bierne – w razie uderzenia szkło pęka, lecz fragmenty pozostają przyklejone do warstwy PVB, ograniczając ryzyko zranienia odłamkami;

- zwiększona sztywność strukturalna – szyba laminowana może uczestniczyć w przenoszeniu obciążeń, co jest ważne w konstrukcji nadwozia;

- tłumienie dźwięków – PVB, zwłaszcza w wersjach akustycznych, redukuje przenikanie hałasu z zewnątrz do kabiny;

- możliwość integracji funkcji – w folii lub na jej powierzchni można umieszczać warstwy przewodzące (np. ogrzewane szyby), powłoki przeciwsłoneczne, czujniki lub elementy dekoracyjne.

Wraz z rozwojem pojazdów elektrycznych rośnie znaczenie właściwości akustycznych materiałów. Silnik elektryczny generuje mniej hałasu niż spalinowy, przez co bardziej odczuwalne stają się szumy wiatru i odgłosy toczenia. Dlatego rośnie popyt na szyby laminowane z PVB o podwyższonej izolacyjności akustycznej, a sam materiał zyskuje nowe odmiany i receptury.

Szkło budowlane i architektoniczne

Drugi filar zastosowań PVB stanowi branża budowlana. Folie z poliwinylobutyralu są powszechnie stosowane do produkcji szkła bezpiecznego w budynkach mieszkalnych, biurowcach, obiektach użyteczności publicznej, centrach handlowych czy obiektach infrastrukturalnych.

Typowe zastosowania obejmują:

- balustrady szklane (wewnętrzne i zewnętrzne), w tym bezramowe;

- fasady i elewacje całoszklane, ścianki działowe, drzwi;

- świetliki dachowe, zadaszenia, przekrycia szklane;

- schody i podesty szklane;

- elementy antywłamaniowe i kuloodporne, wymagające wielowarstwowych laminatów szkło–PVB.

Zastosowanie PVB w konstrukcjach budowlanych ma kilka istotnych zalet. W razie rozbicia szkła fragmenty pozostają związane z warstwą PVB, co minimalizuje ryzyko spadania dużych odłamków z wysokości. Pełni ono dodatkową funkcję zabezpieczającą – nawet spękana tafla zachowuje pewną nośność i staje się mniej groźna dla przechodniów poniżej.

W nowoczesnej architekturze coraz częściej oczekuje się od szkła nie tylko funkcji przegrody, ale także elementu nośnego oraz medium estetycznego. Folie PVB umożliwiają umieszczanie pomiędzy taflami szkła różnorodnych wkładów dekoracyjnych: tkanin, folii kolorowych, nadruków, siatek metalowych czy grafik. Dzięki temu architekci uzyskują ogromną swobodę kreacji, przy jednoczesnym zachowaniu wysokiego poziomu bezpieczeństwa.

Folie specjalne – akustyczne, kolorowe, funkcjonalne

Rozwój technologii PVB doprowadził do powstania wielu specjalistycznych odmian, dedykowanych określonym potrzebom rynku. Klasycznym przykładem są folie akustyczne, zawierające modyfikatory struktury polimeru i plastyfikatorów, które poprawiają tłumienie fal dźwiękowych w określonym zakresie częstotliwości. Dzięki nim możliwe jest projektowanie przeszkleń o wysokiej izolacyjności akustycznej, co ma ogromne znaczenie w budynkach zlokalizowanych przy ruchliwych drogach, lotniskach czy liniach kolejowych.

Innym obszarem są folie barwione, wykorzystywane zarówno w motoryzacji (np. pas zaciemniający górną część szyby czołowej), jak i w budynkach, aby ograniczyć dostęp światła lub nadać fasadzie indywidualny charakter. Możliwe jest uzyskanie szerokiej palety barw, a także łączenie różnych warstw PVB w jednym pakiecie szklanym dla uzyskania efektów gradientowych.

Ważną grupę stanowią folie PVB z dodatkowymi funkcjami technicznymi: ochroną przed promieniowaniem UV, redukcją przenikania energii słonecznej czy kontrolą refleksyjności. Stosuje się w nich odpowiednie dodatki absorbujące UV lub warstwy odbijające promieniowanie podczerwone, co pozwala ograniczyć nagrzewanie się wnętrz i zmniejszyć obciążenie systemów klimatyzacji.

Elektronika i fotowoltaika

Poliwinylobutyral znalazł także zastosowanie w przemyśle fotowoltaicznym, choć nie jest tu aż tak dominujący jak inne tworzywa (np. EVA). PVB może być używany jako materiał enkapsulujący moduły fotowoltaiczne, zapewniając dobrą adhezję do szkła oraz ochronę ogniw przed wpływem czynników środowiskowych.

Jego zaletą w tym kontekście są właściwości optyczne, odporność chemiczna oraz możliwość precyzyjnego kontrolowania grubości i jednorodności warstwy. W niektórych specjalistycznych zastosowaniach PVB bywa wykorzystywany również w urządzeniach optoelektronicznych oraz jako warstwa ochronna w panelach wyświetlaczy.

Znaczenie gospodarcze i rynek poliwinylobutyralu

Rynek PVB jest mocno skorelowany z kondycją branży motoryzacyjnej, budowlanej i szklarskiej, które są głównymi konsumentami tego materiału. Wzrost zapotrzebowania na szkło bezpieczne, przeszklenia wielkoformatowe i bardziej zaawansowane technologicznie rozwiązania (np. fasady dwupowłokowe, inteligentne przeszklenia) bezpośrednio przekłada się na rosnące zużycie folii PVB.

Kluczowi producenci i struktura rynku

Produkcja poliwinylobutyralu koncentruje się w rękach kilku globalnych koncernów chemicznych i materiałowych, które rozwijają własne linie produktowe oraz technologie przetwórstwa. Firmy te często współpracują ściśle z producentami szkła oraz koncernami samochodowymi, dostosowując parametry folii do specyficznych wymagań aplikacji.

Rynek cechuje się stosunkowo wysoką barierą wejścia. Wynika ona z konieczności inwestycji w zaawansowane linie technologiczne do produkcji i ekstruzji PVB, know-how w zakresie receptur oraz rygorystycznych wymogów jakościowych. Szczególnie ważna jest kontrola czystości materiału i jednorodności grubości folii, ponieważ nawet drobne wtrącenia czy różnice grubości mogą prowadzić do odrzucenia szyb laminowanych, co generuje znaczne koszty.

Wpływ regulacji prawnych i norm bezpieczeństwa

Znaczenie PVB wzrosło wraz z wprowadzeniem i zaostrzaniem norm dotyczących bezpieczeństwa stosowania szkła w budynkach oraz w pojazdach. W wielu krajach stosowanie szkła laminowanego jest obligatoryjne w określonych zastosowaniach, np. w szybach czołowych samochodów, balustradach, zadaszeniach czy przeszkleniach znajdujących się powyżej określonej wysokości.

Normy takie jak przepisy ECE R43 w motoryzacji czy europejskie normy dotyczące szkła bezpiecznego wymuszają stosowanie materiałów o odpowiednio przebadanych właściwościach. Folie PVB, jako materiały o ugruntowanej pozycji i wieloletniej historii zastosowań, stanowią domyślny wybór dla wielu producentów szyb laminowanych. Dodatkowo, przepisy związane z izolacyjnością akustyczną i efektywnością energetyczną budynków sprzyjają popularyzacji specjalnych odmian PVB, np. akustycznych lub z funkcją kontroli słonecznej.

Znaczenie w kontekście urbanizacji i zrównoważonego budownictwa

Postępująca urbanizacja i trend budownictwa wysokościowego powodują, że coraz większa część powierzchni elewacji to przeszklenia. Przekłada się to na rosnące znaczenie materiałów laminacyjnych, w tym właśnie PVB. Szkło laminowane pełni funkcję nie tylko estetyczną, ale także ochronną: przeciwupadkową, przeciwhałasową i przeciwprzestępczą.

W kontekście zrównoważonego budownictwa poliwinylobutyral odgrywa pośrednią rolę poprzez umożliwienie tworzenia przeszkleń o lepszych parametrach energetycznych, akustycznych i bezpieczeństwa. Coraz większy nacisk kładzie się jednak również na kwestię recyklingu i odpowiedniego zagospodarowania odpadów powstających przy demontażu starych szyb laminowanych.

Recykling, środowisko i perspektywy rozwoju PVB

Jak każde tworzywo sztuczne stosowane na dużą skalę, również poliwinylobutyral staje przed wyzwaniami związanymi z cyklem życia produktów. Kwestią kluczową jest odzysk materiału ze zużytych szyb laminowanych i jego ponowne wykorzystanie, tak aby ograniczyć ilość odpadów oraz zużycie surowców pierwotnych.

Recykling szyb laminowanych z PVB

Recykling szyb laminowanych jest procesem bardziej złożonym niż przetwarzanie zwykłego szkła float, ponieważ wymaga oddzielenia warstw szkła od warstwy PVB. Stosuje się tu różne metody:

- mechaniczne – rozdrabnianie, kruszenie szyb oraz oddzielanie frakcji szklanej i polimerowej za pomocą układów sit, taśm i separatorów;

- termiczne – podgrzewanie laminatu w celu uplastycznienia PVB i jego oddzielenia od szkła;

- chemiczne – zastosowanie rozpuszczalników lub specyficznych mediów, które umożliwiają dezintegrację połączenia szkło–PVB.

Odzyskane szkło trafia zwykle do ponownego wytopu lub jako kruszywo do innych zastosowań, natomiast PVB może być ponownie przetworzone na produkty techniczne, np. materiały do budownictwa drogowego, dodatki do asfaltów czy mas uszczelniających. Opracowywane są także technologie pozwalające na ponowne wykorzystanie recyklatu PVB w przemyśle szklarskim, choć wymaga to bardzo ścisłej kontroli jego jakości.

Aspekty środowiskowe i bezpieczeństwo użytkowania

Poliwinylobutyral jako materiał gotowy do eksploatacji jest relatywnie stabilny chemicznie i nie stanowi istotnego zagrożenia dla użytkowników. Zawiera jednak plastyfikatory i dodatki, które muszą spełniać wymogi regulacyjne dotyczące emisji lotnych związków organicznych i bezpieczeństwa zdrowotnego. Producenci stale udoskonalają receptury, eliminując substancje budzące kontrowersje i zastępując je bardziej przyjaznymi środowisku odpowiednikami.

W fazie produkcji i przetwórstwa kluczowe jest odpowiednie zarządzanie emisjami i odpadami, co jest objęte licznymi regulacjami krajowymi i międzynarodowymi. Istotną kwestią jest także optymalizacja procesów tak, aby minimalizować zużycie energii i wody. Z punktu widzenia cyklu życia produktu, PVB przyczynia się do poprawy bezpieczeństwa oraz komfortu akustycznego, co jest istotnym aspektem jakości środowiska zabudowanego.

Kierunki rozwoju technologii PVB

Rozwój technologiczny w obszarze PVB koncentruje się na kilku głównych kierunkach:

- modyfikacja właściwości akustycznych – w odpowiedzi na rosnące wymagania dotyczące komfortu dźwiękowego w budynkach i pojazdach;

- poprawa odporności na warunki atmosferyczne i promieniowanie UV – szczególnie w zastosowaniach zewnętrznych i w klimatach o dużym nasłonecznieniu;

- integracja nowych funkcji – np. możliwość wbudowania elementów przewodzących, warstw elektrochromicznych, sensorów;

- doskonalenie technologii recyklingu – aby zwiększyć udział surowców wtórnych i obniżyć ślad węglowy produktów;

- dalsza poprawa właściwości optycznych – redukcja zjawisk takich jak żółknięcie, zamglenie czy pasmowość.

Coraz częściej opracowuje się także hybrydowe systemy laminacyjne, łączące PVB z innymi polimerami lub inteligentnymi foliami funkcjonalnymi. Takie rozwiązania mają umożliwić tworzenie przeszkleń aktywnych, reagujących na bodźce zewnętrzne – np. zmieniających przezroczystość czy barwę światła w zależności od natężenia słońca lub potrzeb użytkownika.

Ciekawostki i mniej oczywiste zastosowania PVB

Poza głównymi obszarami wykorzystania poliwinylobutyral pojawia się także w szeregu niszowych aplikacji, w których wykorzystuje się jego szczególne właściwości.

- Materiały kompozytowe: PVB bywa stosowany jako składnik matryc kompozytowych lub warstw wiążących w materiałach wielowarstwowych. Jego dobra adhezja i elastyczność sprzyjają tworzeniu laminatów odpornych na uderzenia.

- Powłoki i kleje: w postaci modyfikowanej lub rozpuszczonej może pełnić funkcję składnika klejów i powłok ochronnych, m.in. w zastosowaniach przemysłowych i elektronicznych, gdzie wymagana jest dobra przyczepność do szkła lub metali.

- Przemysł lotniczy i kolejowy: szkło laminowane z PVB stosuje się także w pojazdach szynowych, samolotach oraz innych środkach transportu, gdzie bezpieczeństwo i odporność na uderzenia są szczególnie ważne.

- Elementy dekoracyjne: PVB w roli folii nośnej umożliwia utrwalanie grafik, zdjęć lub tkanin pomiędzy taflami szkła, co wykorzystuje się m.in. w aranżacji wnętrz, meblarstwie i reklamie wizualnej.

- Laboratoria badawcze: poliwinylobutyral pojawia się w badaniach nad nowymi typami osłon balistycznych, szyb inteligentnych, a także jako modelowy polimer w pracach dotyczących procesów adhezji i propagacji pęknięć w materiałach warstwowych.

Warto również wspomnieć, że rozwój PVB jest silnie powiązany z postępem w dziedzinie inżynierii materiałowej. Coraz lepsze zrozumienie relacji między strukturą polimeru a jego właściwościami pozwala projektować warianty PVB dedykowane bardzo specyficznym zastosowaniom. Dzięki temu materiał ten, choć opracowany wiele dekad temu, wciąż pozostaje przedmiotem intensywnych badań i innowacji.

Z perspektywy użytkownika końcowego poliwinylobutyral pozostaje zazwyczaj niewidoczny, „ukryty” między taflami szkła. To jednak właśnie on w dużej mierze decyduje o tym, że nowoczesne przeszklone budynki, samochody czy obiekty użyteczności publicznej są bezpieczniejsze, cichsze i bardziej komfortowe. W połączeniu z rozwojem technologii recyklingu oraz dążeniem do zwiększenia efektywności energetycznej sprawia to, że rola PVB w gospodarce materiałowej pozostanie istotna jeszcze przez wiele lat.